东洋1200T压铸机射出条件设定(最新版)

- 格式:pdf

- 大小:1.23 MB

- 文档页数:20

壓鑄機鋅機(熱室機)操作規范1.接通電源,旋開緊急停止開關。

點火熔料、保溫420ºC±5ºC2.啟動馬達運轉5秒關閉馬達,重啟馬達,重復啟動運轉,關閉馬達三次。

3.暫停射料動作,手動關模(未裝模具前),開模,押出,座進,座退等.檢查機台有無不動作,以及機台運轉之異常雜音。

4.安裝模前,檢查射料嘴是否安裝正確,機壁是否擦拭干淨。

5.檢查待生產之模具頂針,型蕊,滑塊及中子運作之油缸、油管、接頭等、接通冷卻水檢查是否有堵塞不通及漏水。

6.正確使用安裝模具之工具、吊車、吊葫、吊環是否安全、安裝模具并調整機壁厚度和模具水平。

7.安裝模具對准射料咀,用干淨紙張包于射料咀。

座進、座退,座退拆開紙張,檢查對准痕跡是否安全正確。

以防射嘴噴料。

8.在安裝對准料咀正確后,先鎖緊前模壓板,微開模,停止馬達,檢查押出棒是否對准模具頂針板,並檢查位置是否合理,保持押出平衡。

9.重啟馬達合模,鎖緊模具所有壓板,吊車松開。

開模安裝模具配件(拉杆,滑塊、油缸等)調整配件配合度。

10.懸挂作指業導書,微調壓力開關減小到適當位置,(歸零,再調至一圈至一圈半)調整冷卻、押出、 押退、射料時間、座退、座進時間及座退、座進位置,視產品要求,適當調整押出位置。

調節噴槍和自動噴霧狀態,清理模具異物,模具及射料咀預熱。

11.按作業指導書調節動作完畢以後,選擇一次射出,關閉安全門,操作人遠離合模線,選擇半自動啟動射料,完成第一周期動作,再視產品狀態,微調相關之參數,選擇全自動,需視模具狀況使用突落,確認全自動。

12.機台、模具正常後,產品由帶班人員首件確認,再交由品管確認,保留產品確認首件,再生產。

生產中產品必需自檢。

13.懸挂安全警示牌,生產中合模線位,不得站人。

注意安全防范,任何人員不得在機台上進行模具維修,機台模具異常時應立即關閉緊急停止開關和馬達,操作選擇手動,停機上報領班協助處理。

14.機台生產過程中注意機台周邊環境衛生保持干淨,產品與原材料擺放整齊,良品與不良品徹底分開并標識。

5-冷室压铸机参数和参数调校冷室压铸机的参数调校第一节机器的参数调校一、初步设定各时间参数:(DCC280)1、储能时间:二速或增压完成后,系统对储能器进行压力补偿的时间。

一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

2、锤头润滑:回锤后,对锤头进行润滑的次数。

根据黄油泵出油的情况:出油多,次数可设少一些;出油少次数可设多一些。

3、次数:设定锤头回锤的次数。

根据黄油泵出油的情况和锤头运动的状态确定,一般设一次。

4、顶出延时:开模终止到顶针顶出前之间的时间。

在产品冷却条件较好的情况下,一般开模后延时0.1S即可,主要是减少冲击,在产品冷却条件较差的情况下(考虑产品在开模后冷却),一般可以适当延长,以保证铸件被顶出时不变形为宜。

5、顶回延时:顶针顶出到位到顶针顶回开始之间的时间。

在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

6、顶针次数:每个自动循环周期顶针顶出的次数。

根据模具及铸件脱模情况来设定顶针次数,一般设定一次。

7、射料时间:从射料动作开始到锤头开始回位之间的时间(即下射料钮开始计时)。

射料时间大小与铸件壁厚、薄成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,以保证二速或增压能完成。

8、开模时间:射料时间结束开始计时到开模开始动作之间的时间(即冷却时间)。

开模时间一般在3S以上。

压铸件较厚比较薄的开模时间较之要长,结构复杂的模具比结构简单的模具开模时间较之要长。

调节开始时可以略为长一点时间,然后适当缩短。

二、初步设定各压力参数:(DCC280)1、总压:调节储能、起压,抽芯时系统的压力。

一般是总压设在90-99之间,在保证压铸机正常压铸的条件下,尽量设定低些,以延长机械使用寿命,降低能耗。

2、顶针压力拨码:设定顶针动作时,顶针油路的压力。

顶针压力一般设定在30-50之间,能顺利顶出产品即为合适。

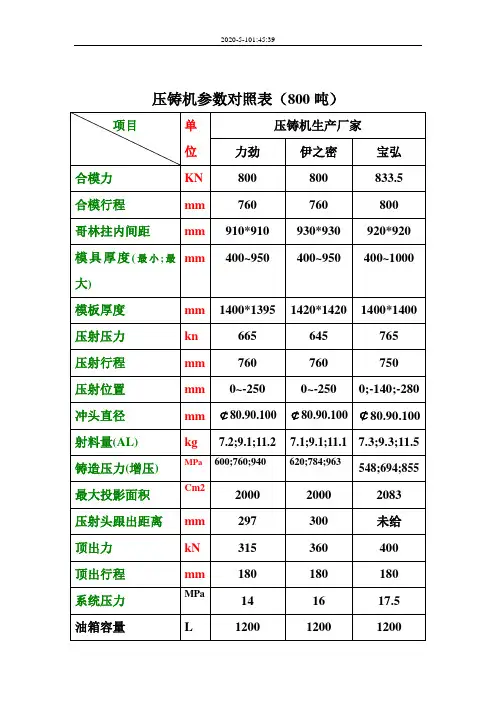

压铸机参数对照表(800吨)项目单位压铸机生产厂家力劲伊之密宝弘合模力KN 800 800 833.5合模行程mm 760 760 800哥林拄内间距mm 910*910 930*930 920*920 模具厚度(最小;最大)mm 400~950 400~950 400~1000 模板厚度mm 1400*1395 1420*1420 1400*1400 压射压力kn 665 645 765压射行程mm 760 760 750压射位置mm 0~-250 0~-250 0;-140;-280 冲头直径mm ¢80.90.100 ¢80.90.100 ¢80.90.100 射料量(AL) kg 7.2;9.1;11.2 7.1;9.1;11.1 7.3;9.3;11.5 铸造压力(增压) MPa 600;760;940 620;784;963 548;694;855 最大投影面积Cm2 2000 2000 2083压射头跟出距离mm 297 300 未给顶出力kN 315 360 400顶出行程mm 180 180 180系统压力MPa 14 16 17.5油箱容量L 1200 1200 1200机器重量T 39.4 40 40机器外形尺寸m 8.6*2*2.8 8.5*2.4*3.2 9.5*2.6*3.2 慢压射速度m/s 0~0.6 未给0~1.5快压射速度m/s 6 8 6建压时间ms 40 15 25哥林拄直径mm 180 180 180电机功率kw 37 45 45目前国内知名的几家压铸机的特点;及概况;1;力劲公司; 2;伊之密; 3;三基; 4;宝弘公司5伊斯特; 6;特里达; 7;佳胜8;新佳胜9;腾龙10铝台;1;力劲公司; 力劲集团总部在香港,国内外共有主要成员13个厂家,其中有●力劲机械厂有限公司(香港) 852-3412-5500●深圳领威科技有限公司86-755-2812-3321●力劲机械(深圳)有限公司86-755-2812-3321●中山力劲机械有限公司86-760-2855-231●上海一达机械有限公司86-21-5768-6188●宁波力劲机械有限公司86-574-8611-6588●宁波力劲科技有限公司86-86-574-8611-6588●阜新力劲北方机械有限公司86-418-2482-760●力劲机械股份有限公司(台湾) 886-7-7390-0061●美国力劲L.K.MachineryUSA Inc 909-5949447●美国特拉华州力劲L.K.M. 616-77277211●加拿大力劲905-7129220力劲集团是香港联交所主板上市公司(股份代码;00558)全球最大的热/冷室压铸机制造商董事局主席;刘相尚1979年,这个特殊的具有深远历史意义的年份,青年企业家刘相尚凭着一股振兴民主工业的热情在香港创办了“力劲机械,”专业生产压铸机械。

学习情境之 6 压铸机操作与调试训练能力目标1. 具备压铸机操作的基本技能,具备压铸机操作工职业素质;2. 能正确选择压铸机成型设备;3. 掌握压铸机的主要技术参数,能正确使用与维护压铸机,能排除压铸机常见故障;4. 在理解压铸机模具结构与技术要求的基础上,会制订压铸成型工艺,能在压铸机上正确安装和拆除模具;5. 能分析压铸成型零件常见质量缺陷,掌握压铸产品质量缺陷控制方法。

6. 在教师的指导下,能在压铸机上生产出合格零件。

训练项目1. 知识点:(1)压铸机用途和分类(2)压铸机工作原理与结构组成(3)压铸机主要技术参数(4)压铸机的型号2. 训练项目:(1)压铸机操作工工作职责(2)压铸机的选择(3)压铸机的正确使用与维护(4)压铸机常见的故障及排除方法(5)压铸机模具的安装与拆卸(6)压铸成型零件常见的质量缺陷及控制方法预备知识:1 压铸机1.1 压铸机的类型压铸机一般分为热压室压铸机和冷压室压铸机两大类。

冷压室压铸机按其压室结构和布置方式分为卧式压铸机和立式压铸机(包括全立式压铸机)两种热压室压铸机(简称热空压铸机)压室浸在保温溶化坩埚的液态金属中,压射部件不直接与机座连接,而是装在坩埚上面。

这种压铸机的优点是生产工序简单,效率高;金属消耗少,工艺稳定。

但压室,压射冲头长期浸在液体金属中,影响使用寿命。

并易增加合金的含铁量。

热压室压铸机目前大多用于压铸锌合金等低熔点合金铸件,但也有用于压铸小型铝、镁合金压铸件。

冷室压铸机的压室与保温炉是分开的。

压铸时,从保温炉中取出液体金属浇入压室后进行压铸。

由于压射室与金属液接触的时间短, 因此可承受熔点较高的金属液的作用, 可以压铸熔点较高的合金如:铜合金,铝合金, 镁合金压铸件。

1.2 压铸机的选择实际生产中并不是每台压铸机都能满足压铸各种产品的需要,而必须根据具体情况进行选用,一般应从下述两方面进行考虑:1)按不同品种及批量选择在组织多品种,小批量生产时,一般要选用液压系统简单,适应性强,能快速进行调整的压铸机,在组织少品种大量生产时,要选用配备各种机械化和自动化控制机构的高效率压铸机;对单一品种大量生产的铸件可选用专用压铸机。

⑦TOSCAST設定方法•圧鋳機総控制系統特長1.32bit 高速CPU2.10.5英寸液晶画面3.直接鍵盤輸入自動控制多段射出速度3頂出行程8合模力7鋳造圧力6増圧時間5高速射出区間4高速射出速度2低速射出速度1輸入和自動控制模開時的射出跟踪行程1供溶液量7頂出回速度和輸入6頂出速度和輸入5低圧合模時間4開模速度和輸入3合模速度和輸入2只能輸入給湯装置動作2増圧開始位置1只能自動控制1.能設定機器的条件和模具参数2.機器的条件自動反饋功能3.顕示機器的参数4.能進行生産管理5.故障診断6.儲存機器的条件和模具参数功能9 班9 班生産班数8 1 批1 批累計生産参数7140 項140 項設定変更参数6140 項140 項維護保養経歴的参数5140 項140 項報警的参数42000 次50 次実際参数3200 次10 次射出図象264 模64 模模具和設定条件的参数1軟盤内部存儲項目参数保存条件設定MONITOR管理★:細目管理画面*:OPTIONTOSCAST設定画面模具条件設定l 模具尺寸或産品尺寸的輸入l 顕示自動計算的鋳造条件鋳造条件的設定l 射出条件或中子動作的設定合模条件的設定(1)l合模押出速度設定合模条件的設定(2)l 開模和頂出条件的設定l 為了防止模具破損的低圧合模功能設定中子動作設定射出条件的設定l 多段射出条件和超高速射出条件的設定動作選擇設定周邊装置的設定l給湯装置,噴塗装置,柱塞潤滑装置,取件装置的条件設定質量条件的設定l 条件上限和下限的設定l 実際参数超出上下限時的信号輸出方法設定鋳造再開始時的設定l 故障或交換模具後鋳造再開始時的設定射出図象的設定(全部)l 射出速度,射出圧力,射出位置的図象顕示射出図象的設定(高速部)l射出速度,射出圧力,射出位置的図象顕示参数顕示l 合模或射出参数的顕示頃向顯示機器動作的顕示l 圧鋳機正在運行動作的参数顕示自動機作的顕示循環線路比較表示良品参数的存儲l 良品射出図象和参数的存儲生産管理l 生産数或不良数的管理生産管理l生産数或不良数的管理解決故障l 顕示警報和故障解決方法警報経歴l警報的顕示設定更改記録l 更改前条件和更改後条件的顕示I/O顕示機器檢査畫面設定参數設定磁碟画面設定維修記録原始設定畫面指南。

压铸工艺参数的设定和调节压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

一、卧式冷室压铸机主要工艺参数的设定和调节下面以力劲机械厂有限公司生产的DCC280 卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定。

1. 主要工艺参数的设定(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2s 以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2s 以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5s以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5s 以上。

(5)储能时间:一般在2s 左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

③工艺合理性:工艺合理性好,比压低些。

2)压铸合金的特性决定压力参数的设定①结晶温度范围:结晶温度范围大,选择高比压;结晶温度范围小,比压低些。

•压铸工艺参数分析(一)••为了便于分析压铸工艺参数,下面示出如图5-1和图5-2所示的卧式冷室压铸机压射过程图以及压射曲线图。

压射过程按三个阶段进行分析。

第一阶段(图5-1b):由0 -Ⅰ和Ⅰ-Ⅱ两段组成。

0 -Ⅰ段是压射冲头以低速运动,封住浇料口,推动金属液在压射室内平稳上升,使压射室内空气慢慢排出,并防止金属液从浇口溅出;Ⅰ-Ⅱ段是压射冲头以较快的速度运动,使金属液充满压射室前端并堆聚在内浇口前沿。

第二阶段(图5-1c):Ⅱ-Ⅲ段,压射冲头快速运动阶段,使金属液充满整个型腔与浇注系统。

第三阶段(图5-1d):Ⅲ-Ⅳ段,压射冲头终压阶段,压射冲头运动基本停止,速度逐渐降为0。

a)图5-1 卧式冷室压铸机压射过程图图5-2 卧式冷室压铸机压射曲线图s--冲头位移曲线P0--压力曲线v--速度曲线1、压力参数(1)压射力压射冲头在0-Ⅰ段,压射力是为了克服压射室与压射冲头和液压缸与活塞之间的摩擦阻力;Ⅰ-Ⅱ段,压射力上升,产生第一个压力峰,足以能达到突破内浇口阻力为止;Ⅱ-Ⅲ段,压射力继续上升,产生第二个压力峰;Ⅲ-Ⅳ段,压射力作用于正在凝固的金属液上,使之压实,此阶段有增压机构才能实现,此阶段压射力也叫增压压射力。

(2)比压比压可分为压射比压和增压比压。

在压射运动过程中0-Ⅲ段,压射室内金属液单位面积上所受的压射力称为压射比压;在Ⅲ-Ⅳ段,压射室内金属液单位面积上所受的增压压射力称为增压比压。

比压是确保铸件质量的重要参数之一,推荐选用的增压比压如表5-1所示。

表5-1 增压比压选用值(单位:MPa)(3)胀型力压铸过程中,充填型腔的金属液将压射活塞的比压传递至型(模)具型腔壁面上的力称为胀型力。

主胀型力的大小等于铸件在分型面上的投影面积(多腔模则为各腔投影面积之和),浇注系统、溢流、排气系统的面积(一般取总面积的30%)乘以比压,其计算公式如下F主=APb/10式中F主-主胀型力(KN);A-铸件在分型面上的投影面积(cm2);Pb-压射比压(MPa)。

压铸机平安要求标准号:10145—1999 替代标准号:发布单位:机械工业局起草单位:XX铸造锻压机械研究所、XX压铸机厂、XX东方压铸机床等发布日期:实施日期:点击数:405 更新日期:2021年12月31日详细出处:前言本标准是按照GB/T 16755—1997((机械平安平安标准的起草与表述规那么?的规定制定的,属于C类平安标准,对压铸机规定了平安要求。

由于目前国内A类和B类平安标准正在陆续制定中,因此凡已发布的能引用的A类和B类平安标准,在本标准中都已做了引用,没有可引用的A类和B类平安标准,本标准那么以具体的平安要求规定在条款中。

本标准自2000年3月1日起实施。

本标准由全国铸造机械标准化技术委员会提出并归口。

本标准起草单位:XX铸造锻压机械研究所、XX压铸机厂、XX东方压铸机床、东亚机器制造厂、XX力劲(一达)机械、XX灌南压铸机。

本标准主要起草人:高天真、陈一江、竺丰年、汪建雄、X相尚、陈锦楼。

压铸机平安要求10145—19991 X围本标准规定了压铸机设计人员、制造厂和供给商应遵循的根本平安技术要求。

本标准适用于冷室压铸机和热室压铸机(以下简称压铸机)。

2 引用标准以下标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用以下标准最新版本的可能性。

GB 5083—1999 生产设备平安卫生设计总那么GB/T 5226.1—1996 工业机械电气设备第一局部:通用技术条件GBl2265.1—1997 机械平安防止上肢触及危险区的平安距离GBl2265.3—1997 机械平安防止人体各部位挤压的最小间距GB/T14776一1993 人类工效学工作岗位尺寸设计原那么及其数值GB/T15706.1—1995 机械平安根本概念与设计通那么第1局部:根本术语、方法学GB/T15706.2—1995 机械平安根本概念与设计通那么第2局部:技术原那么与标准GB/T1625l—1996 工作系统设计的人类工效学原那么GBl6754—1997 机械平安急停设计原那么GB/T16855.1—1997 机械平安控制系统有关平安部件第一局部:设计通那么GB/T16856一—1997 机械平安风险评价的原那么/T 5365.2—1991 铸造机械清洁度测定方法显微镜法5545—1991 铸造机械平安防护技术条件/T 6331.2—1992 铸造机械噪声的测定方法声压级测定/T 7536—1994 机械平安通用术语/T 9978—1999 铸造机械术语3 定义除了在/T15706.1、GB/T16856、/T 7536和/T 9978中给出的定义适用于标准外,本标准还采用以下定义。

操作规程编号:LX-FS-A78203 压铸机操作规程标准范本In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall BehaviorCan Reach The Specified Standards编写:_________________________审批:_________________________时间:________年_____月_____日A4打印/ 新修订/ 完整/ 内容可编辑压铸机操作规程标准范本使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。

资料内容可按真实状况进行条款调整,套用时请仔细阅读。

本规程适用机型:J1125和J1125A最大压铸件(铝合金)重量:2.5公斤工作循环次数(次/小时):50~75(J1125)40~80(J1125A)1、遵守《铸造设备通用操作规程》有关规定。

2、检查油箱内机油量,如果油面低于油标的上限部位,应加入干净的20号机械油。

3、一般不准压空射,如必须空压射时,一定要在压射中放入软质垫料(如棉丝、铅块等),防止损坏设备。

4、按以下顺序起动设备,并空试其他动作:a、将调整工作制度的电器转换开关转向调整位置;b、转动电源开关,接通电源,接着转动手轮,使贮压缸伐打开;c、启动高压泵后,当电动机运转正常后,将泄压伐后柄拉出,升压顶开贮压缸伐伐塞;d、分别按动各动作的操纵按钮,检查各个动作是否正常,确认一切正常后,方可进行生产。