TOYO-东洋压铸机参数设定及详解

- 格式:pdf

- 大小:2.91 MB

- 文档页数:45

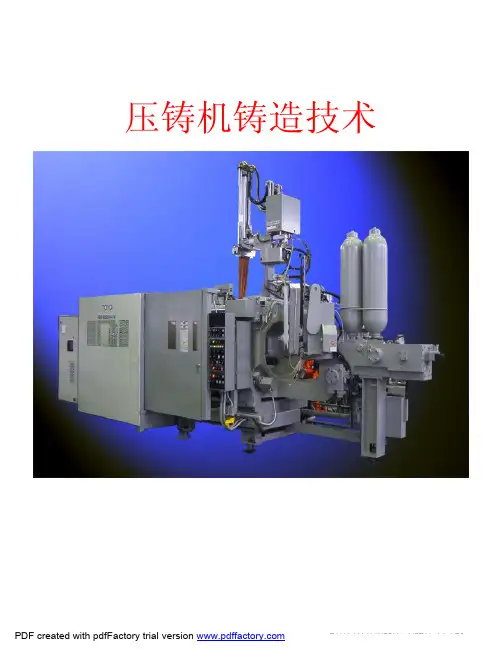

一、压铸机的选用步骤1)根据铸件的技术要求、使用条件和压铸工艺规范核算压铸机的技术参数及工艺性,初选合适机型。

2)根据初步构想的压铸型(模)技术参数和工艺要求核算出压铸工艺参数及压铸型(模)外形尺寸,选用合适机型。

3)评定压铸机的工作性能和经济效果,包括成品率、合格率、生产率及运转的稳定性、可靠性、和安全性等。

二、压铸机的选用方法1)在实际生产中,选择压铸机主要根据压铸合金的种类、铸件的轮廓尺寸和重量确定采用热室或冷室压铸机。

对于锌合金铸件和小型的镁合金铸件通常选用热室压铸机。

对于铝合金、铜合金铸件和大型的镁合金铸件选用冷室压铸机为主。

立式冷室压铸机适合于形状为中心辐射状和圆筒形的、同时又具备开设中心浇道条件的铸件。

2)根据压铸件的材料、轮廓尺寸、平均壁厚、净重来选择压铸机型号规格。

可通过计算来求得锁型(模)力的大小值、每次浇注量、压射室充满度等实际工艺参数作为选取机型的依据。

3)压铸型(模)大小应与压铸机上安装型(模)具的相应尺寸相匹配,其主要尺寸为压铸型(模)的厚度和型(模)具分型面之间的距离。

必须满足压铸机基本参数的要求:①压铸型(模)厚度H 设不得小于机器说明书所给定的最小型(模)具厚度,也不得大于所给定的最大型(模)具厚度,H设应满足如下条件Hmin+10mm≤ H 设≤ Hmax-10mm式中H 设—所设计的型(模)具厚度(mm);Hmin—压铸件所给定的型(模)具最小厚度,即“模薄”(mm);Hmax—压铸机所给定的型(模)具最大厚度,即“模厚”(mm)。

②压铸机开型(模)后,应使压铸机动型(模)座板行程(L)即压铸型(模)具分型面之间的距离大于或等于能取出铸件的最小距离。

L≥L 取如图1所示为推杆推出的压铸型(模)取出铸件的最小距离。

L取≥L 芯+L 件+K式中,K 一般取10mm。

三、压铸机选用方法举例例已知一盒形铸件,如图2所示。

下面以力劲机械厂有限公司生产的卧式冷室压铸机机型技术参数为依据进行选型分析。

压铸机操作指导书班前工作:1 未经培训人员不得使用本设备。

使用前应祥细阅读厂家提供的《使用说明书》。

2 检查机器和电箱应有良好的接地。

非专业人员不准打开电箱。

3 每次开机前,应检视模具等装置有无异常,润滑泵润滑油是否充足。

4 打开油冷却器的冷却水源(如:供水总开关,开动冷却却塔等项),调节适当的流水量,5 接通机器的总电源,控制柜内各接触器和变压器即带电。

然后打开控制电路电源钥匙开关SAI(至通电位置。

6 启动油泵:按一下SB4“启泵”按钮。

7 车间内应配备大型(或多个普通型)泡沫灭火器,置于明显并易于取用的位置。

8 检查油箱内的机油量,如果油面低于油标的上限部位,就加入干净的20号机械油。

9 操作者必须穿戴好劳保用品,不得站在正对着压铸分型面的部位,以防铝溅出,发生烧伤事故。

班中工作:1 应随时调整适当水量保证油温不超过55℃。

2 手动操作:1)手动操作主要供调整机器,安装调试模具时使用。

首先将联动/手动选择钮(SA3)转向“手动”。

2)在手动状态下,取消了部分安全联锁功能,此时,必须特别注意离开危险区。

3)如在1人以上同时工作时,必须相互呼应,确认安全后才能发出指令,以免发生事故。

4)另有一部分联锁功能仍然有效,则应满足这些联锁条件,否则,操纵不动。

3 联动操作1)将联动/手动选择钮(SA3)转向“联动”位置。

2)在联动工作方式下,整个压铸过程只须发出两次操作指令,其余动作自动顺序执行。

3)设定蓄能时间为5秒左右。

4)待开型到底后自动抽芯到底后自动顶出,经过设定的顶出时间与压射杆自动退回。

一次操作循环结束,准备接收下一个循环的合型指令。

4 紧急停车在控制门柜上和操作盒上分别设有紧急停止红色按钮各一个,用于即时停止所有动作。

5 急停后恢复工作:因急停按钮有自锁功能,需转动该按钮使它弹起以接通控制电路,然后再按“启泵”按钮重新启动油泵。

6 停泵及关机1)临时停泵按“泵停”按钮,主电动机的接触器释放,但控制系统照常工作。

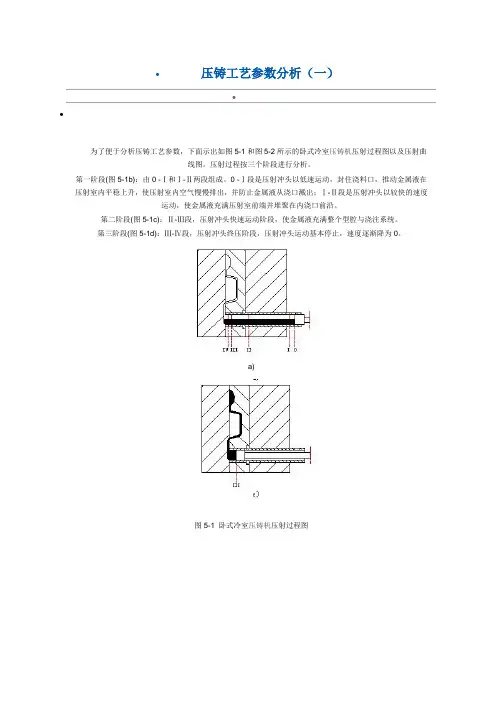

∙压铸工艺参数分析(一)∙∙为了便于分析压铸工艺参数,下面示出如图5-1和图5-2所示的卧式冷室压铸机压射过程图以及压射曲线图。

压射过程按三个阶段进行分析。

第一阶段(图5-1b):由0 -Ⅰ和Ⅰ-Ⅱ两段组成。

0 -Ⅰ段是压射冲头以低速运动,封住浇料口,推动金属液在压射室内平稳上升,使压射室内空气慢慢排出,并防止金属液从浇口溅出;Ⅰ-Ⅱ段是压射冲头以较快的速度运动,使金属液充满压射室前端并堆聚在内浇口前沿。

第二阶段(图5-1c):Ⅱ-Ⅲ段,压射冲头快速运动阶段,使金属液充满整个型腔与浇注系统。

第三阶段(图5-1d):Ⅲ-Ⅳ段,压射冲头终压阶段,压射冲头运动基本停止,速度逐渐降为0。

a)图5-1 卧式冷室压铸机压射过程图图5-2 卧式冷室压铸机压射曲线图s--冲头位移曲线P0--压力曲线v--速度曲线1、压力参数(1)压射力压射冲头在0-Ⅰ段,压射力是为了克服压射室与压射冲头和液压缸与活塞之间的摩擦阻力;Ⅰ-Ⅱ段,压射力上升,产生第一个压力峰,足以能达到突破内浇口阻力为止;Ⅱ-Ⅲ段,压射力继续上升,产生第二个压力峰;Ⅲ-Ⅳ段,压射力作用于正在凝固的金属液上,使之压实,此阶段有增压机构才能实现,此阶段压射力也叫增压压射力。

(2)比压比压可分为压射比压和增压比压。

在压射运动过程中0-Ⅲ段,压射室内金属液单位面积上所受的压射力称为压射比压;在Ⅲ-Ⅳ段,压射室内金属液单位面积上所受的增压压射力称为增压比压。

比压是确保铸件质量的重要参数之一,推荐选用的增压比压如表5-1所示。

表5-1 增压比压选用值(单位:MPa)(3)胀型力压铸过程中,充填型腔的金属液将压射活塞的比压传递至型(模)具型腔壁面上的力称为胀型力。

主胀型力的大小等于铸件在分型面上的投影面积(多腔模则为各腔投影面积之和),浇注系统、溢流、排气系统的面积(一般取总面积的30%)乘以比压,其计算公式如下F主=APb/10式中F主-主胀型力(KN);A-铸件在分型面上的投影面积(cm2);Pb-压射比压(MPa)。

⑦TOSCAST設定方法•圧鋳機総控制系統特長1.32bit 高速CPU2.10.5英寸液晶画面3.直接鍵盤輸入自動控制多段射出速度3頂出行程8合模力7鋳造圧力6増圧時間5高速射出区間4高速射出速度2低速射出速度1輸入和自動控制模開時的射出跟踪行程1供溶液量7頂出回速度和輸入6頂出速度和輸入5低圧合模時間4開模速度和輸入3合模速度和輸入2只能輸入給湯装置動作2増圧開始位置1只能自動控制1.能設定機器的条件和模具参数2.機器的条件自動反饋功能3.顕示機器的参数4.能進行生産管理5.故障診断6.儲存機器的条件和模具参数功能9 班9 班生産班数8 1 批1 批累計生産参数7140 項140 項設定変更参数6140 項140 項維護保養経歴的参数5140 項140 項報警的参数42000 次50 次実際参数3200 次10 次射出図象264 模64 模模具和設定条件的参数1軟盤内部存儲項目参数保存条件設定MONITOR管理★:細目管理画面*:OPTIONTOSCAST設定画面模具条件設定l 模具尺寸或産品尺寸的輸入l 顕示自動計算的鋳造条件鋳造条件的設定l 射出条件或中子動作的設定合模条件的設定(1)l合模押出速度設定合模条件的設定(2)l 開模和頂出条件的設定l 為了防止模具破損的低圧合模功能設定中子動作設定射出条件的設定l 多段射出条件和超高速射出条件的設定動作選擇設定周邊装置的設定l給湯装置,噴塗装置,柱塞潤滑装置,取件装置的条件設定質量条件的設定l 条件上限和下限的設定l 実際参数超出上下限時的信号輸出方法設定鋳造再開始時的設定l 故障或交換模具後鋳造再開始時的設定射出図象的設定(全部)l 射出速度,射出圧力,射出位置的図象顕示射出図象的設定(高速部)l射出速度,射出圧力,射出位置的図象顕示参数顕示l 合模或射出参数的顕示頃向顯示機器動作的顕示l 圧鋳機正在運行動作的参数顕示自動機作的顕示循環線路比較表示良品参数的存儲l 良品射出図象和参数的存儲生産管理l 生産数或不良数的管理生産管理l生産数或不良数的管理解決故障l 顕示警報和故障解決方法警報経歴l警報的顕示設定更改記録l 更改前条件和更改後条件的顕示I/O顕示機器檢査畫面設定参數設定磁碟画面設定維修記録原始設定畫面指南。

第四节工艺参数的设定和调节技能压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定和调节技能。

一、主要工艺参数的设定技能DCC280卧式冷室压铸机设定的内容及方法如下:(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2S以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2S以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在以上。

(5)储能时间:一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

③工艺合理性:工艺合理性好,比压低些。

2)压铸合金的特性决定压力参数的设定①结晶温度范围:结晶温度范围大,选择高比压;结晶温度范围小,比压低些。

压铸工艺参数分析压铸是一种常见的金属制造工艺,通过将熔化的金属填充到金属模具中,然后施加高压使其凝固成型。

在压铸过程中,工艺参数的选择对成品的质量和性能起着关键作用。

本文将对压铸工艺参数进行详细分析。

首先,压铸的工艺参数包括模具温度、熔融温度、注射速度和压力等。

模具温度是指模具的加热温度,通常使用电加热或液体循环来加热模具。

模具温度的选择取决于金属材料的熔点和凝固温度,以及成品的要求。

较高的模具温度可以提高熔融金属的流动性,有利于填充模具腔体,但过高的温度可能导致熔融金属的挥发和氧化,影响成品的质量。

因此,选择适当的模具温度非常重要。

熔融温度是指金属材料的熔化点,选择适当的熔融温度可以确保金属完全熔化,保证充分填充模具腔体。

熔融温度的选择需要考虑到金属的熔点、凝固温度和成品要求等因素。

较高的熔融温度可以提高金属的流动性,但可能导致金属的挥发和氧化,对模具寿命和成品质量有不利影响。

因此,熔融温度的选择应当在保证金属材料完全熔化的基础上考虑到其他方面的因素。

注射速度是指金属材料由喷嘴注入模具腔体的速度,是影响成品质量的重要参数之一、较高的注射速度可以提高金属的流动性,有利于填充模具腔体,减少缺陷的产生。

然而,过高的注射速度可能导致金属的喷溅和气泡的产生,影响成品的质量。

因此,注射速度的选择需要通过试验确定,以获得最佳的成品质量。

压力是指施加在金属材料上的压力大小,可以有效地提高金属的密度和减少气孔的产生。

较高的压力可以提高金属材料的填充性和成品的致密性,但过高的压力可能导致模具磨损和应力集中,降低模具的寿命。

因此,选择适当的压力非常重要,需要结合金属材料的性质和成品的要求来确定。

此外,还有一些其他的工艺参数需要考虑,如金属的成分和含气量等。

金属的成分可以影响其熔点、流动性和机械性能等,需要根据成品的要求来确定。

含气量是指金属中气体的含量,过高的含气量可能导致成品中气孔的产生,影响成品的质量。

因此,需要通过适当的气体处理措施来减少含气量。

1.吸引2.拆下螺絲A與螺絲B,拆出吸引過濾器與配管連接金具。

3.礦物性作動油的以燈油和水蠟洗淨後,以空氣槍清潔乾淨。

4.吸取過濾器清潔乾淨後,在啟動幫浦時要充分作好寸動動作(inching)。

T45861 - 42 -壓鑄機維修檢查表●日常檢查FD No. 10-563002 - 43 -FD No. 10-563002 - 44 -FD No. 10-563002- 45 -FD No. 10-563002 - 46 -4-4 更換蓄壓瓶(accumulator )氣囊(bladder)的方法一定要先打開機器的ACC 的洩壓閥(按鈕),確認ACC 的填充壓力為0Mpa 〃1. 分解(更換氣囊)(1) 將蓋子⑬往左轉拆下。

(圖1)(2) 確認Dynac 閥上有沒有油封⑫(AN6227#4, Hs90)。

如果沒有油封或是油封受損,請裝上新的油封。

(3) 將迴轉式給氣三方閥的開關把手ⓐ向左轉到對準止動器(stopper )為止。

(圖1) (4) 將迴轉式給氣三方閥的放氣閥ⓑ向右轉關閉起來。

(圖1)(5) 將迴轉式給氣三方閥的安裝螺帽ⓓ向右轉,同時將螺絲鎖入Dynac 閥。

(6) 將迴轉式給氣三方閥的開關把手ⓐ輕輕向右轉,將儲氣筒內的氮氣釋放到空氣中。

此外,等到氣放光後,再放置等候5分鐘以上。

如此就能徹底將氮氣釋放出來。

(圖2) (7) 將迴轉式給氣三方閥的安裝螺帽ⓓ向左轉,從儲氣筒上拆下。

- 47 -FD No.10-900(8) 將蓋子板手ⓐ對準側板⑩的孔角安裝上去。

(圖3)(9) 手按住蓋子板手ⓐ的孔角,然後一邊輕輕以槌子敲打板手的柄,將側板⑩往左轉拆下。

(圖3)另外,如發現側板在鬆開2圈時,扭力比鎖緊扭力大時,請停止作業與本公司連絡。

(10) 將雙手手指伸進氣囊蓋③內側拉出。

如果不容易拆下,請以一字螺絲的螺絲桿代替手指頭,小心不要傷害到氣囊和螺絲部份拆下。

(圖4) (11) 拆下側板的油封⑪。