塑性成形工艺基础

- 格式:ppt

- 大小:2.07 MB

- 文档页数:7

塑性成形原理知识点总结一、塑性成形的基本原理1. 塑性成形的基本原理是通过施加外部应力使材料受力,发生形变,从而改变其形状和尺寸。

外部应力可以是拉伸、压缩、弯曲等形式,材料受到应力后发生塑性变形,达到所需的形状和尺寸。

2. 塑性成形的基本原理还包括在一定的温度条件下进行成形。

材料在一定温度范围内会发生晶粒的滑移和再结晶等变化,使材料更容易流动和变形,这对于塑性成形的效果非常重要。

3. 塑性成形的基本原理还涉及到应变硬化和材料流动等方面的知识。

应变硬化是指材料在形变过程中发生的一种增加抗力的现象,材料流动则是指材料在应力作用下发生的形变过程,通过流动来实现所需的成形效果。

二、材料在塑性成形过程中的变形规律1. 材料在塑性成形过程中会发生各种形式的变形,包括平面应变变形、轴向应变变形、弯曲应变变形、扭曲应变变形等。

不同的成形方式会引起不同形式的变形,需要根据具体情况进行分析和处理。

2. 材料在塑性成形过程中的变形还受到横向压缩和减薄等因素的影响。

横向压缩会导致材料沿其厚度方向出现侧向膨胀的现象,减薄则是指材料在成形过程中产生的减小尺寸和厚度的现象。

3. 材料在塑性成形过程中还会出现显著的硬化现象。

随着形变量的增加,材料的硬度和抗力会逐渐增加,这对于成形过程的控制和调整非常重要。

三、材料在塑性成形过程中的流变规律1. 材料在塑性成形过程中会发生流变,即在应力的作用下发生形变的过程。

材料的流变规律是指在应力条件下材料的变形规律和流动规律,这对于塑性成形技术的研究和应用非常重要。

2. 材料在塑性成形过程中还会出现应力和应变的分布不均匀、表面变形、壁厚变化等现象。

这些现象会导致成形件质量的不稳定性和变形过程的复杂性,需要进行合理的控制和调整。

3. 材料在塑性成形过程中还会受到局部热和化学变化的影响。

局部热和化学变化会影响材料的微观结构和性能,对于成形过程的控制和调整也具有重要的参考意义。

四、塑性成形的热变形和冷变形1. 塑性成形通常分为热变形和冷变形两种方式。

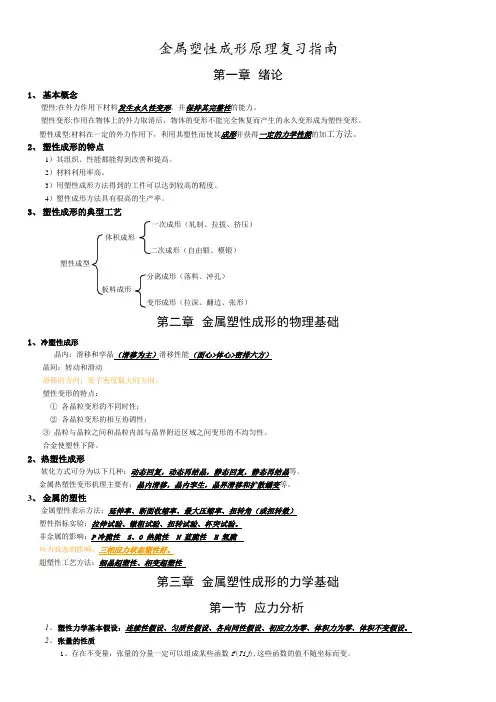

金属塑性成形原理复习指南第一章绪论1、基本概念塑性:在外力作用下材料发生永久性变形,并保持其完整性的能力。

塑性变形:作用在物体上的外力取消后,物体的变形不能完全恢复而产生的永久变形成为塑性变形。

塑性成型:材料在一定的外力作用下,利用其塑性而使其成形并获得一定的力学性能的加工方法。

2、塑性成形的特点1)其组织、性能都能得到改善和提高。

2)材料利用率高。

3)用塑性成形方法得到的工件可以达到较高的精度。

4)塑性成形方法具有很高的生产率。

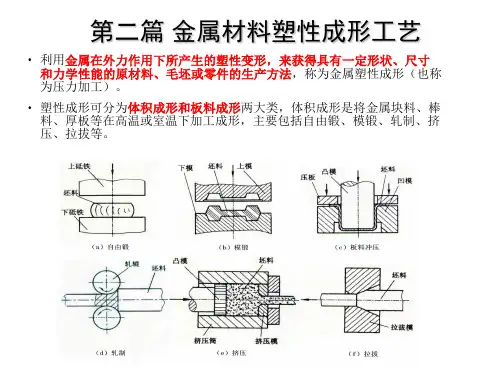

3、塑性成形的典型工艺一次成形(轧制、拉拔、挤压)体积成形塑性成型分离成形(落料、冲孔)板料成形变形成形(拉深、翻边、张形)第二章金属塑性成形的物理基础1、冷塑性成形晶内:滑移和孪晶(滑移为主)滑移性能(面心>体心>密排六方)晶间:转动和滑动滑移的方向:原子密度最大的方向。

塑性变形的特点:① 各晶粒变形的不同时性;② 各晶粒变形的相互协调性;③ 晶粒与晶粒之间和晶粒内部与晶界附近区域之间变形的不均匀性。

合金使塑性下降。

2、热塑性成形软化方式可分为以下几种:动态回复,动态再结晶,静态回复,静态再结晶等。

金属热塑性变形机理主要有:晶内滑移,晶内孪生,晶界滑移和扩散蠕变等。

3、金属的塑性金属塑性表示方法:延伸率、断面收缩率、最大压缩率、扭转角(或扭转数)塑性指标实验:拉伸试验、镦粗试验、扭转试验、杯突试验。

非金属的影响:P冷脆性 S、O 热脆性 N 蓝脆性 H 氢脆应力状态的影响:三相应力状态塑性好。

超塑性工艺方法:细晶超塑性、相变超塑性第三章金属塑性成形的力学基础第一节应力分析1、塑性力学基本假设:连续性假设、匀质性假设、各向同性假设、初应力为零、体积力为零、体积不变假设。

2、张量的性质1、存在不变量,张量的分量一定可以组成某些函数f(Tij),这些函数的值不随坐标而变。

2、2阶对称张量存在三个主轴和三个主值;张量角标不同的分量都为零时的坐标轴方向为主轴,三个角标相同的分量为值。

金属塑性成形原理pdf

金属塑性成形(MPM)是一种成型工艺,它包括冷弯折形、冷拉伸、热弯形、热拉伸、冲压和挤压等,它能够将金属材料塑性变形,从而制造成各种形状和尺寸的部件或零件。

虽然它与铸造有许多相似之处,但具有明显的不同,它更多的是在金属材料弯折或拉伸的基础上进行裁剪和成型。

金属塑性成形的主要原理是材料的塑性变形,当金属或其它金属材料受力时,它会发生塑性变形,例如在冷弯折形时,金属材料会受到压力而不会断裂。

冷拉伸的原理与冷弯折形的原理基本相同,只是它使用的是拉伸力而非压力。

热弯形和热拉伸原理与冷弯折形和冷拉伸的原理大致相同,只是需要加热材料来使其塑性变形。

冲压和挤压是两种机器成型工艺,它们通过对金属材料施加压力而产生细小的型腔,从而制造出不同形状的部件或零件。

金属塑性成形的另一个重要原理是金属温度、应力和应变。

温度变化会影响材料的变形性能,应力和应变是金属材料变形的两个重要参数,它们可以帮助确定材料的力学性能,从而选择合适的成形工艺来完成成型任务。

最后,成形过程中还需要考虑工具的

使用,例如冲床、挤压机、回转机等,这些工具可以应用到金属塑性成形中,使金属材料发挥更好的塑性变形性能。

总之,金属塑性成形技术的主要原理是材料的塑性变形,应力、应变和温度等因素的影响,以及工具的使用。

这些原理可以用来帮助确定正确的成型工艺和工具,从而产生精确度相当高的金属零件。

塑性成形原理塑性成形是指通过外力作用下,金属材料经过塑性变形,改变其外形和尺寸的加工方法。

在工程制造中,塑性成形是一种常用的加工工艺,可以用于生产各种各样的零部件和产品。

塑性成形原理是塑性加工的基础,了解和掌握塑性成形原理对于工程技术人员来说至关重要。

首先,塑性成形原理的基础是金属材料的塑性变形特性。

金属材料在外力作用下会发生塑性变形,这是因为金属材料的内部结构存在晶粒和晶界,晶粒内部存在位错。

当外力作用到金属材料上时,位错会发生滑移和交错,从而引起晶粒的形变,最终导致金属材料整体的塑性变形。

因此,了解金属材料的晶体结构和塑性变形机制是理解塑性成形原理的关键。

其次,塑性成形原理涉及到金属材料的应力和应变关系。

在塑性成形过程中,金属材料会受到外力的作用,从而产生应力。

当应力超过金属材料的屈服强度时,金属材料就会发生塑性变形。

而金属材料的应变则是指金属材料在外力作用下的变形程度,通常用应变曲线来描述金属材料的应力和应变关系。

通过研究金属材料的应力和应变关系,可以确定金属材料的塑性变形特性,为塑性成形工艺的设计和优化提供依据。

另外,塑性成形原理还包括金属材料的流变行为。

金属材料在塑性成形过程中会发生流变,即金属材料的形状和尺寸会发生变化。

了解金属材料的流变行为可以帮助工程技术人员选择合适的成形工艺和工艺参数,从而实现对金属材料的精确成形。

总的来说,塑性成形原理是塑性加工的基础,它涉及金属材料的塑性变形特性、应力和应变关系以及流变行为。

掌握塑性成形原理可以帮助工程技术人员更好地理解金属材料的加工特性,指导和优化塑性成形工艺,提高产品的质量和生产效率。

因此,对于从事工程制造和金属加工的人员来说,深入学习和掌握塑性成形原理是非常重要的。

成形制造技术介绍成形制造技术是一种以材料为基础,通过特定的加工方法,将材料加工成特定形状和尺寸的技术。

成形制造技术在工业生产中占有重要地位,广泛应用于汽车制造、航空航天、电子设备等领域。

本文将介绍成形制造技术的基本原理和常见的成形加工方法,以及其在工业生产中的应用。

成形制造技术的基本原理是通过施加力量对材料进行加工,使材料的形状和尺寸发生变化。

成形制造技术主要分为塑性成形、压力成形和去除成形三类。

首先介绍塑性成形技术。

塑性成形技术是利用材料在一定温度和应力条件下的塑性变形特性进行加工,常见的塑性成形工艺包括锻造、压铸和挤压等。

其中锻造是将金属材料放在模具中,通过施加压力使其产生塑性变形,最终得到所需的形状和尺寸。

压铸是将熔化的金属注入模具中,等待其凝固后取出成品。

挤压是将金属材料置于挤压机中,通过挤压力使其变形成所需形状的工艺。

这些塑性成形工艺在制造行业中广泛应用,可以高效地生产出各种零部件和产品。

其次介绍压力成形技术。

压力成形技术是通过加压对材料进行加工,使其填充模具腔室并形成所需形状的加工方法。

压力成形技术主要包括冷冲压、热冲压和深冲压等。

冷冲压是利用冲床对金属材料进行加工,常用于生产汽车车身零部件等。

热冲压则是在一定温度下对金属材料进行加工,以提高金属的塑性变形能力。

深冲压是将金属材料冲压成深层次的形状,常用于生产各种金属容器和零部件。

这些压力成形工艺能够高效地生产出各种金属零部件,具有高精度和高效率的特点。

最后介绍去除成形技术。

去除成形技术是通过去除材料使其形成所需的形状和尺寸的加工方法,主要包括数控加工、激光切割和电火花加工等。

数控加工是利用数控机床对材料进行精细加工,能够生产出高精度的零部件。

激光切割是利用激光对金属材料进行切割,具有高速、高效的特点。

电火花加工是利用电脉冲在导电材料上进行加工,常用于加工复杂零部件和模具。

这些去除成形工艺能够满足对零部件形状和尺寸精度要求高的需求,具有高精度和复杂形状加工的优势。