压铸机的基本构造与成型原理

- 格式:doc

- 大小:75.50 KB

- 文档页数:14

压铸机的工作原理与本体结构前言压铸机是一种常用的金属加工设备,用于在金属模具中将熔化的金属注入,使金属在模具中形成特定的形状。

本文将介绍压铸机的工作原理以及其本体结构。

工作原理压铸机的工作原理基于金属的液态与固态的转变过程。

其主要工作流程如下:1. 准备金属:将金属材料加热至熔化状态,通常使用铝合金、锌合金等具有良好流动性的金属。

2. 注塑模具:将准备好的模具安装在压铸机上,并固定好调整后的模具参数。

3. 模具充填:将熔融的金属通过输送系统进入压铸机,然后通过高压力注入模具腔中。

4. 冷却与固化:待金属充填完毕后,模具中的金属开始冷却,并逐渐固化成固态。

5. 开模与取件:待金属完全固化后,将模具打开并取出制件,然后在模具上进行下一次充填。

本体结构压铸机的本体结构主要由以下几个部件组成:控制系统压铸机的控制系统是整个设备的核心部分,其作用是控制压铸机的各个运动轴,如模具夹紧、模具开合、金属注入等。

注塑系统注塑系统一般由金属输送系统和注射装置组成。

金属输送系统负责将熔融的金属输送到注射装置中。

注射装置则负责将金属注射到模具腔中,并控制注射的压力和流量。

模具系统模具系统是压铸机的重要部分,它由上模板、下模板、模具腔、模具活动座、导柱和导套等组成。

上模板和下模板通过导柱进行定位,并通过模具夹紧装置将上下模板固定在一起。

动力系统动力系统包括驱动压铸机运动的液压装置和驱动输送系统的电机。

液压装置通过液压缸实现模具的夹紧、模具开合和金属注射等动作。

同时,电机驱动输送系统中的螺旋输送器或一个或多个活塞进行金属的输送。

加热与冷却系统为了确保金属材料能达到熔化温度并保持一定时间,压铸机通常配备了加热系统。

加热系统利用电热元件或者火焰进行金属的加热。

另外,压铸机也需要冷却系统来加快金属的冷却与固化速度,以便更快地进行模具开模与取件操作。

总结压铸机是一种重要的金属加工设备,其主要工作原理是通过金属的液态与固态的转变将金属注入模具腔中进行成型。

压铸机研究报告压铸机是一种重要的铸造机械设备,广泛应用于制造汽车、电子、电器、机械、建筑等行业的各种铸件。

本研究报告旨在探讨压铸机的工作原理、主要部件和关键技术。

一、压铸机的工作原理。

压铸机采用金属压力来将熔化的金属注入铸模中,形成零部件,其基本工艺流程如下:1、铸模关闭:将上下两个铸模闭合,形成一个密闭的铸造腔室。

2、注射进料:将预热好的金属在压铸机加热室内熔化,然后通过注射机构,经过高压进入铸造腔室。

3、填充铸模:金属液体在进入铸造腔室后,通过各种构造的灌注系统,填充整个铸造腔室。

4、冷却定形:当金属液体冷却后,就会变硬并定形,此时可以打开铸模并取出铸件。

二、压铸机的主要部件。

压铸机主要由以下部分组成:1、压铸机机架:由铸铁或钢材制成,用于支撑整个机器和各个部件。

2、压铸机铸模系统:由模板和模板的铸模支撑系统以及模板的活动和定位机构组成。

3、注射机构:包括注射缸、注射活塞、注射头、射嘴等。

4、液压系统:主要由液压泵、液压缸、液压阀、油箱等组成。

5、电气系统:包括电机、电器、PLC等。

三、压铸机的关键技术。

1、注射压力和速度控制技术:通过实时监测注射压力和速度,并调整液压系统的工作状态,可以保证铸件质量的稳定性和一致性。

2、模具温度控制技术:通过采用高精度感温仪和自动控制系统,实现铸模温度的精确控制和调节,可以提高铸件的质量和生产效率。

3、注射机构结构设计和优化技术:包括注射头、射嘴、注射缸、注射活塞等组成的注射机构的结构设计,对铸件的质量和生产效率具有重要影响。

4、压铸机模具设计和制造技术:模具的精度和质量对铸件的成型及后续加工的质量都具有决定性影响,因此模具的设计和制造过程也是压铸机生产中的重要关键技术。

综上所述,压铸机是现代工业铸造生产中的重要设备之一,其加工精度和性能的提高关系着许多行业的未来发展。

随着科技技术的不断进步,压铸机的应用和发展前景将更加广阔。

压铸的过程及原理介绍压铸的过程及原理介绍∙浅谈压力铸造特点及优势∙发布时间:2021-10-21 15:32:27 来源:互联网文字【大中小】浏览人数:226 【收藏】∙内容摘要: 压力铸造(简称压铸) 是在压铸机的压室内,浇入液态或半液态的金属或合金,使它在高压和高速下充填型腔,并且在高压下成型和结晶而获得铸件的一种铸造方法。

1. 压铸定义及特点压力铸造(简称压铸) 是在压铸机的压室内,浇入液态或半液态的金属或合金,使它在高压和高速下充填型腔,并且在高压下成型和结晶而获得铸件的一种铸造方法。

由于金属液受到很高比压的作用,因而流速很高,充型时间极短。

高压力和高速度是压铸时液体金属充填成型过程的两大特点,也是压铸与其他铸造方法最根本区别之所在。

比如压射比压在几兆帕至几十兆帕范围内,甚至高达500MPa; 充填速度为0.5—120m/s,充型时间很短,一般为0.01-0.2s ,最短只有干分之几秒。

2. 压铸的优缺点1) 产品质量好。

由于压铸型导热快,金属冷却迅速,同时在压力下结晶,铸件具有细的晶粒组织,表面坚实,提高了铸件的强度和硬度,此外铸件尺寸稳定,互换性好,可生产出薄壁复杂零件;2) 生产率高,压铸模使用次数多;3) 经济效益良好。

压铸件的加工余量小,一般只需精加工和铰孔便可使用,从而节省了大量的原材料、加工设备及工时。

1) 压铸型结构复杂,制造费用高,准备周期长,所以,只适用于定型产品的大量生产;2) 压铸速度高,型腔中的气体很难完全排出,加之金属型在型中凝固快,实际上不可能补缩,致使铸件容易产生细小的气孔和缩松,铸件壁越厚,这种缺陷越严重,因此,压铸一般只适合于壁厚在6mm 以下的铸件;3) 压铸件的塑性低,不宜在冲击载荷及有震动的情况下工作;4) 另外,高熔点合金压铸时,铸型寿命低,影响压铸生产的扩大应用。

综上所述,压力铸造适用于有色合金,小型、薄壁、复杂铸件的生产,考虑到压铸其它技术上的优点,铸件需要量为2000-3000件时,即可考虑采用压铸。

压铸工艺一、一、压铸机的基本构成与成型原理。

●l压铸的基本概念●l压铸的定义在高压下,将熔融金属压入精密的金属模具内,在短时间内获得高精度且良好铸造表面的铸件,这其中包含了下述的几个要素。

1、1、制成精密的金属压铸几个要素。

2、2、配成可以开闭模具和可以压入金属熔液的装置。

3、3、将铝液以高压方式压入封闭的模具内。

4、4、冷却后将模具打开。

5、5、可将铸件从模具型腔内自动顶出的装置。

6、6、仅上进行上述过程动作且大批量生产。

●l压铸工艺过程压铸工艺流程可用下图来简略地表示。

●l压铸的特点1、1、与其它铸造方法相比,压力铸造有以下几方面优点:(1)(1)铸件的尺寸精密高,尺寸偏差小后续加工可。

(2)(2)表现光滑,可获得良好的光结度。

(3)(3)可以压铸形状复杂的薄壁铸件。

(4)(4)在压铸中可嵌铸其它材料,如:电热管的零件。

(5)(5)设计自由度大,可降低后续加工费用。

(6)(6)且有高的生产率生产过程易于自动化。

2、2、压铸的主要缺点(1)(1)压铸时由于液体金属在腔内的流动速度极高。

液流会包住大量空气最后气孔形式留在铸件中,所以用一般压铸方法得到的铸件,不能进行较多余量的机械加工,但铸孔并不足不可以改善,通过改进模具设计,成型工艺,可大幅度减少铸孔的产生。

(2)(2)对内凹复杂的铸件,压铸最为困难。

(3)(3)高熔点合金,压铸时压铸模具寿命低。

(4)(4)不宜小批量生产,因压铸模具制造成本高,压铸机生产效率高,小批量生产经济上不合理。

l压铸机的基本构造1、1、压铸机的种类压铸机一般分为热压室压铸机和冷压室压铸机两大类,冷压室压铸机按其压室结构和布置方式,分为卧室压铸机和方式压铸机两种,卧式压铸机液体金属进入型腔流程压力损失小,用利于传递最终压力,便于提高比压,故铝加工厂现在有61台压铸机从90T、100T、125T、150T、250T、320T、330T、350T、500T、630T、650T、800T。

压铸机构造及原理压铸机构造及原理从整体结构分:柱架、机架、压射、液压、电气、润滑、冷却、安全从整机功能分:合模机构、压射机构、液压传动、电气控制、安全防护合模机构:1作用:主要实现合开模动作、锁紧模具、顶出产品1、组成(1)三板:动型座板、定型座板、尾板(1)哥林柱:曲轴机构:长铰、小铰、钩铰、并连接动型座板、尾板及合开模液压缸(2)顶出机构:顶出液压缸、顶针、固定在动型座板(3)调模机构:调模马达、齿轮组件、固定在尾板上(4)润滑系统:曲肘润滑泵、油排、油管、分流器2、工作特点(1)曲肘机构A、增力作用通过曲肘连杆系统,可以将合模液压缸的推力放大16~26倍,达到减少油耗、减少合模液压缸直径、减少泵的功率、实现同等功率。

B、可实现变速合开模运动:在出模过程中,动模座板移动速度由零很快升到最大,尔后逐渐减慢,随曲肘伸直至终止,合模速度变为零,并进自锁状态。

C、当合模终止时,可撤去推力:合模紧且肘杆伸成一直线时,自锁。

此时可撤去合模液压缸的推力。

合模系统依然处合紧状态。

(2)顶出机构:在机器开模后,通过顶出液压缸活塞杆的相对运动实现推杆及顶针的顶出运动。

其顶出力、顶出速度、顶出时间可通过液压系统调节,可采用双液压缸,使推杆受力均匀、运动平缓、使顶针孔分布更为合理。

(3)调模机构:通过调模马达带动齿轮组件,使锁模柱架的尾板和动模板沿拉杆作轴向运动,从而达到扩大或缩小动定型座板间距离,参数见说明书。

(4)润滑系统:为减少运动磨损,必须在运动表面保持适当的润滑油。

并实现定时定量润滑,同时,选用润滑泵,实现自动润滑。

(5)压射机构作用:将金属液压入模具型腔内进行充填。

组成:压射液压缸组件、入料筒、锤头组件、快压射蓄能器组件、增压蓄能器组件。

工作原理:①第一阶段慢速压射运动开始压射时,系统液压油通过油路集成板进入C2腔,再经A3通道进入C1腔,从而推动压射活塞2向左运动,实现慢速压射。

②第二阶段快速压射运动,当压射冲头超过料筒浇料口后,储能器3控制阀打开,液压油经A1、A3口迅速进入C1腔,C1腔液压油油量快速增大,压射速度增快。

压铸机结构及原理压铸机是一种常见的金属加工设备,用于将熔化的金属注入铸模中,形成所需的零件或产品。

它具有结构简单、操作方便、生产效率高等优点,因此广泛应用于汽车、电子、家电等行业。

一、压铸机的结构压铸机一般由注射系统、温度控制系统、压紧系统、保压系统、润滑系统、电气控制系统等部分组成。

1.注射系统:注射系统是压铸机的核心部分,主要由熔融炉、喷嘴、注射缸、注射杆等组件组成。

熔融炉将金属加热到熔化温度,并保持一定的温度稳定性。

喷嘴连接注射缸和铸模,通过控制注射缸的运动来控制金属的注入。

2.温度控制系统:温度控制系统用于控制熔融炉的加热温度,确保金属能够达到适宜的熔化温度,并保持一定的恒定温度。

温度控制系统通常由温度传感器、控制器、加热元件等组成。

3.压紧系统:压紧系统用于保证铸模的稳定性和密封性。

它通常由压力缸、活塞、压紧板等部分组成。

压力缸通过活塞的运动产生一定的压力,使铸模能够紧密地固定在压铸机上。

4.保压系统:保压系统用于在注射完成后,保持一定的压力,确保零件在凝固过程中能够保持形状和密度。

保压系统通常由保压缸、保压插头等部分组成,通过操纵保压插头的运动来实现保压过程。

5.润滑系统:润滑系统主要用于减少摩擦和磨损,保证各个部件能够顺利运行。

润滑系统通常由润滑油箱、润滑泵、润滑管路等组成。

6.电气控制系统:电气控制系统用于控制和监控压铸机的运行状态。

它通常由主控制面板、电气元件、传感器等部分组成。

二、压铸机的工作原理压铸机的工作原理可以简要概括为以下几个步骤:1.加热金属:首先,将金属加热到适宜的熔化温度,通常使用熔融炉进行加热,并通过温度控制系统保持恒定的温度。

2.注射:在金属达到熔化温度后,通过控制注射缸的运动,将熔化的金属注入铸模中。

注射缸前进时,金属从喷嘴流入模腔,填充整个模腔空间。

3.固化:注射完成后,保持一定的压力,进行保压,使金属在凝固过程中保持形状和密度。

保压完成后,金属开始凝固。

压铸机结构及原理压铸机是一种通过将熔融金属注入模具中,并施加压力来制造金属制品的机器。

它主要由注射系统、锁模系统、润滑系统、冷却系统、电气系统等组成。

下面将详细介绍压铸机的结构和工作原理。

注射系统是压铸机的核心部件,主要由注射缸、注射活塞、喷嘴等组成。

在工作过程中,金属材料首先被加热熔化,然后被注射活塞推进进入模腔。

注射系统需要具备较高的压力和温度控制能力,以确保金属材料能够完全充填到模具中。

锁模系统用于将模具锁定在机器上,以确保注射过程中模具不会移动。

它主要由锁模机构、锁模缸等组成。

在工作过程中,模具会被锁定在机器上,并且在注射完成后才会解锁,以方便取出成品。

冷却系统用于控制模具温度,以确保成品能够迅速冷却并保持形状稳定。

它主要由冷却管路和冷却水箱组成。

通过冷却系统,可以将冷却水送入模具中,降低模具温度,使金属迅速固化。

润滑系统用于保持机器各个运动部件的润滑状态,以减少摩擦和磨损。

它主要由润滑泵和润滑剂管路组成。

润滑系统需要定期维护和更换润滑剂,以确保机器的正常运行。

电气系统用于控制压铸机的各项功能,包括注射、锁模、冷却等。

它主要由控制器、电动机、传感器等组成。

电气系统是整个压铸机的大脑,可以通过控制器设置注射时间、温度、压力等参数,以确保产品的质量要求。

压铸机的工作原理是利用液压系统,通过液体的压力来实现金属的注射和模具的锁定。

液压系统主要由液压泵、液压缸、液压控制阀等组成。

在工作过程中,液压泵将液压油从液压油箱抽取并供应给液压缸和液压控制阀。

通过控制液压控制阀的开关,可以实现不同的工作模式,如注射、锁模等。

具体工作过程如下:首先,将金属材料加热至熔化温度,然后注入注射缸中。

接着,控制液压泵加压,将熔融金属通过注射活塞推入模腔中。

注射完成后,液压系统将注射缸回位,准备下一次注射。

然后,液压系统将锁模缸加压,将模具紧密锁定在机器上,防止其移动。

模具锁定后,液压泵停止供油,保持锁定状态,直到产品冷却完成。

压铸机基本结构压铸机是一种用于铸造金属制品的机械设备,其基本结构由以下几个部分组成:机架、铸造系统、液压系统、控制系统和辅助系统。

1. 机架:机架是压铸机的支撑结构,通常由铸铁或钢材制成。

它的主要作用是提供稳定的支撑和保持各个部件的相对位置关系。

机架上通常还安装有操作面板、控制开关和显示屏等操作控制元件。

2. 铸造系统:铸造系统是压铸机的核心部分,包括模具、注射系统和压力系统。

模具是用来制造铸件的工具,通常由两个或多个模具组成。

注射系统由注射筒和注射活塞组成,它的作用是将熔化的金属注入模具中。

压力系统通过液压缸提供所需的压力,将熔化的金属充实到模具中,确保铸件的密实性和形状精度。

3. 液压系统:液压系统是控制压铸机各个部件运动的动力来源,主要由液压泵、液压阀和液压缸等组成。

液压泵负责将液压油从油箱中抽取,并通过液压阀控制液压油的流动方向和压力大小。

液压缸则根据液压系统的指令,驱动机械部件进行运动,如开合模具、注射活塞的前后移动等。

4. 控制系统:控制系统是压铸机的智能化部分,主要由PLC(可编程逻辑控制器)和触摸屏等组成。

PLC是一个可编程的电子设备,可以根据预设的程序控制压铸机的运行,实现各个动作的协调和顺序控制。

触摸屏则是人机交互界面,通过它可以设置工艺参数、监控生产过程和进行故障诊断等操作。

5. 辅助系统:辅助系统包括冷却系统、润滑系统、气动系统和电气系统等。

冷却系统用于控制压铸过程中的温度,保证铸件的质量。

润滑系统则负责给机械部件提供润滑油,减少磨损和摩擦。

气动系统用于控制压铸机的气动元件,如气缸和气动阀等。

电气系统负责控制电动机和各种传感器的运行,确保压铸机的正常工作。

压铸机的基本结构是由机架、铸造系统、液压系统、控制系统和辅助系统等部分组成。

这些部分相互配合,完成金属铸造的全过程。

压铸机在现代工业中具有广泛的应用,可以制造出各种形状复杂的金属制品,如汽车零部件、电子产品外壳等。

随着科技的发展,压铸机的结构和性能也在不断改进和创新,以适应不断变化的市场需求。

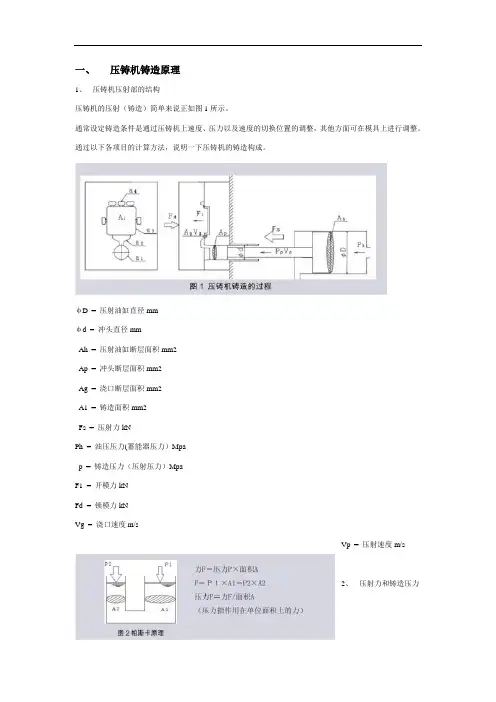

一、压铸机铸造原理1、压铸机压射部的结构压铸机的压射(铸造)简单来说正如图1所示。

通常设定铸造条件是通过压铸机上速度、压力以及速度的切换位置的调整,其他方面可在模具上进行调整。

通过以下各项目的计算方法,说明一下压铸机的铸造构成。

φD = 压射油缸直径mmφd = 冲头直径mmAh = 压射油缸断层面积mm2Ap = 冲头断层面积mm2Ag = 浇口断层面积mm2A1 = 铸造面积mm2Fs = 压射力kNPh = 油压压力(蓄能器压力)Mpap = 铸造压力(压射压力)MpaF1 = 开模力kNFd = 锁模力kNVg = 浇口速度m/sVp = 压射速度m/s2、压射力和铸造压力所以产品上所负压力可以通过压射力除以冲头断层面积计算出来的。

Fs压铸机的压射力(压射油缸的推动力)Fs=油压压力Ph×压射油缸断层面积Ah(kN)铸造压力Pp(至产品的压力或比压)Pp=油压压力Ph×压射油缸断层面积Ah/冲头断层面积Ap=压射力Fs/冲头断层面积Ap所以产品上所负压力可以通过压射力除以冲头断层面积计算出来的。

Fs压铸机的压射力(压射油缸的推动力)Fs=油压压力Ph×压射油缸断层面积Ah(kN)铸造压力Pp(至产品的压力或比压)Pp=油压压力Ph×压射油缸断层面积Ah/冲头断层面积Ap=压射力Fs/冲头断层面积Ap3、高速压射速度与浇口速度下图伯努利定理可以表达出压铸机的压射速度与浇口速度的关系。

也就是说:通过流量Q=流速V×断层面积A的公式计算出来。

其入口和出口的流量相等。

Q=V1A1=V2A2这个时候A1是冲头断层面积、A2是浇口断层面积、V1是压射速度、V2是浇口速度。

压射速度Vp×冲头断层面积Ap=浇口速度Vg×浇口断层面积Ag浇口速度Vg:Vg(V2)=压射速度Vp(V1)×冲头断层面积Ap(A1)/ 浇口断层面积Ag(A2)(m/s)铝合金压铸时浇口速度可以参考表(1)进行设定。

实验一压铸成型机原理、结构与应用一、实验目的:1、了解压铸机的基本构造及操作方法;2、了解并掌握压铸模的基本构造;3、了解并掌握压铸的基本工艺及主要工艺数;4、了解压铸工艺参数对压铸件的组织性能的影响;二、实验概述:金属的液态成型常称为铸造(如图1所示),铸造是将金属熔炼成符合一定要求的液体并浇近铸型里,经冷却凝固、请整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

图1 铸造示意图压力铸造简称压铸。

它是在高压下(比压约为5~150MPa)将液态或半液态合金快速地压入金属铸型中,并在压力下凝固,以获得铸件的方法。

图2压力铸造示意图三、实验原理及方法:压铸机的结构压铸是在压铸机上进行的,它所用的铸型称为压型。

压铸机主要由压射机构和合型机构所组成。

压射机构的作用是将金属液压入型腔;合型机构用于分合压型,并在压射金属时顶住动型,以防金属液自分型面喷出。

压铸机的规格通常以合型力的大小来表示。

图3 压铸机结构示意图压铸模具:为了制出高质量铸件,压型的型腔精度必须甚高、表面粗糙度值要低。

压型要采用专门的合金工具钢(如3Cr2W8V)来制造,并需进行严格的热处理。

压铸时,压型应保持120~280℃的工作温度,并喷刷涂料。

工作原理(分五个阶段循环)第一阶段:压射锤头以慢速推动金属液,此阶段可使压射室内空气有充分的时间逸出,并防金属液从浇口中溅出,如图4所示。

图4 第一阶段第二阶段:压射锤头继续向前移动,使金属液恰好充满压射室前端并堆聚在内浇口前沿,并快速压射做好准备,如图5所示。

图5 第二阶段第三阶段:压射锤头快速运动,使金属液经浇道填充至模具型腔,如图6所示。

图6 第三阶段第四阶段:终压阶段,压射锤头继续移动,压铸机增压开始,压实金属液,锤头速度逐渐将为零,压射运动结束,进入冷却时间,但机器在冷却时间内会继续保持一个设定的比较高的压力,如图7所示。

图7 第四阶段第五阶段:冷却时间到,压铸机机器锤头跟出同时机器开模,顶出产品。

第2章压铸设备2.1 压铸机的工作原理与分类2.1.1 压铸成型特点熔融合金在高压、高速条件下充型,并在高压下冷却凝固成型的一种精密铸造方法。

压铸特点:①压铸件尺寸精度和表面质量高;②压铸件表层组织致密,硬度和强度较高,表层较耐磨。

③可采用镶铸法简化装配和制造工艺;④生产率高,易实现机械化和自动化;⑤由于压铸速度极快,型腔气体难于完全排除,厚壁难以补缩,使压铸件易出现气孔和缩松;⑥压铸模具结构复杂、材料及加工的要求高。

2.1.2 压铸机的分类、型号1.分类按熔炼炉设置、压射装置、锁模装置布局等。

热压室压铸机卧式冷压室压铸机立式冷压室压铸机全立式冷压室压铸机2.型号J1113BJ表示金属性铸造设备;第一位数字表示所属列,共有两列,“1”为冷压室,“2”为热压室;第二位数字表示所属“组”,共有9组,“1”表示卧式,“5”表示立式;第二位数字后数字表示锁模力的1/100kN;型号后的字母表示第几次改型设计。

2.1.3 压铸机的工作原理2.1.3.1 热压室压铸机热压室压铸机工作原理图1-动模;2-定模;3-喷嘴;4-压射冲头;5-压室;6-坩埚a-压室通道;b-鹅颈嘴;c-鹅颈通道压射部分与金属熔化部分连为一体,并浸在金属液中。

鹅颈嘴b的高度应比坩埚内金属液最高液面略高,使金属液不致自行流入模腔。

模具闭合。

压射时,冲头向下封住通道a时,压室、鹅颈通道、模腔构成密闭系统。

冲头以一定的推力和速度将金属液压入模腔,充满型腔并保压适当时间后,冲头提升复位。

2.1.3.2 立式冷压室压铸机锁模部分呈水平设置,负责模具的开、合及压铸件的顶出。

压射部分呈垂直设置,压室与金属熔炉分开。

压铸时,模具闭合,舀取一定金属液倒入压室,反料冲头应上升堵住浇道b,以防金属液自行流入模腔。

当压射冲头下降接触金属液时,返料冲头随压射冲头下移,使压射室与模具浇道相通,金属液迅速充满模腔a 。

冷却后,压射冲头上升复位,反料冲头往上移动,切断余料e并将其顶出压室,接着开模顶出压铸件。

压铸机的工作原理与本体结构(doc 9页)第2章压铸设备2.1 压铸机的工作原理与分类2.1.1 压铸成型特点熔融合金在高压、高速条件下充型,并在高压下冷却凝固成型的一种精密铸造方法。

压铸特点:①压铸件尺寸精度和表面质量高;②压铸件表层组织致密,硬度和强度较高,表层较耐磨。

③可采用镶铸法简化装配和制造工艺;④生产率高,易实现机械化和自动化;⑤由于压铸速度极快,型腔气体难于完全排除,厚壁难以补缩,使压铸件易出现气孔和缩松;⑥压铸模具结构复杂、材料及加工的要求高。

2.1.2 压铸机的分类、型号1.分类按熔炼炉设置、压射装置、锁模装置布局等。

热压室压铸机卧式冷压室压铸机立式冷压室压铸机全立式冷压室压铸机2.型号J1113BJ表示金属性铸造设备;第一位数字表示所属列,共有两列,“1”为冷压室,“2”为热压室;第二位数字表示所属“组”,共有9组,“1”表示卧式,“5”表示立式;第二位数字后数字表示锁模力的1/100kN;型号后的字母表示第几次改型设计。

2.1.3 压铸机的工作原理2.1.3.1 热压室压铸机热压室压铸机工作原理图1-动模;2-定模;3-喷嘴;4-压射冲头;5-压室;6-坩埚a-压室通道;b-鹅颈嘴;c-鹅颈通道压射部分与金属熔化部分连为一体,并浸在金属液中。

(1)压射冲头上压式压铸机金属液2倒入压室3,模具闭合,压射冲头1上压,金属液经浇注系统进入模腔6,冷却后开模,冲头继续上升,推动余料7随铸件移动,通过模具顶出机构顶出压铸件及浇注系统,同时,冲头复位。

全立式冷压室(上压式)压铸机工作原理图a)浇注金属液;b)合模、压射;c)开模、顶出铸件1-压射冲头;2-金属液;3-压室;4-定模;5-动模;6-模腔;7-余料(2)压射冲头下压式压铸机模具闭合后,金属液3浇入压室2,反料冲头在弹簧5作用下上升封住横浇道6,压射冲头1下压时,迫使反料冲头后退,金属液经浇道进入模腔,冷却后开模,冲头复位。

压铸机原理

压铸机是一种用于制造金属零件的设备,它通过将金属材料加热至液态,然后

注入模具中进行压力注射,最终得到成型的零件。

压铸机原理包括金属液态化、注射过程、凝固过程等多个方面,下面将逐一介绍。

首先,压铸机原理的第一步是将金属材料加热至液态。

在压铸机内部,通常会

有一个加热炉,用于将金属材料加热至其熔点以上,使其变成液态。

这一步是整个压铸过程的基础,只有将金属材料完全液态化,才能够进行后续的注射工艺。

接下来是注射过程,这是压铸机原理中非常关键的一步。

在金属液态化后,通

过压铸机的注射系统,将液态金属注入到模具中。

注射过程需要精确的控制,以确保注入模具的金属材料能够填充模具的每一个细节,从而获得高质量的成型零件。

随后是凝固过程,当液态金属填充模具后,开始逐渐冷却凝固。

在这个过程中,金属材料会逐渐从液态转变为固态,同时形成所需的零件形状。

凝固过程的控制也十分重要,它会影响到最终零件的密度、结晶结构等性能。

除了以上的关键步骤外,压铸机原理还涉及到一些辅助工艺,比如模具的设计、冷却系统的设计等。

模具的设计直接影响到最终零件的形状和尺寸精度,而冷却系统则能够影响到零件的凝固速度和性能。

总的来说,压铸机原理是一个涉及多个方面的复杂工艺,需要精确的控制和配合。

只有在每一个环节都严格执行,才能够生产出高质量的压铸零件。

压铸机的发展也在不断推动着压铸机原理的进步,使得压铸工艺在各个领域都有着广泛的应用。