力劲压铸机结构、原理

- 格式:ppt

- 大小:4.26 MB

- 文档页数:46

压铸机构造及原理压铸机构造及原理从整体结构分:柱架、机架、压射、液压、电气、润滑、冷却、安全从整机功能分:合模机构、压射机构、液压传动、电气控制、安全防护合模机构:1作用:主要实现合开模动作、锁紧模具、顶出产品1、组成(1)三板:动型座板、定型座板、尾板(1)哥林柱:曲轴机构:长铰、小铰、钩铰、并连接动型座板、尾板及合开模液压缸(2)顶出机构:顶出液压缸、顶针、固定在动型座板(3)调模机构:调模马达、齿轮组件、固定在尾板上(4)润滑系统:曲肘润滑泵、油排、油管、分流器2、工作特点(1)曲肘机构A、增力作用通过曲肘连杆系统,可以将合模液压缸的推力放大16~26倍,达到减少油耗、减少合模液压缸直径、减少泵的功率、实现同等功率。

B、可实现变速合开模运动:在出模过程中,动模座板移动速度由零很快升到最大,尔后逐渐减慢,随曲肘伸直至终止,合模速度变为零,并进自锁状态。

C、当合模终止时,可撤去推力:合模紧且肘杆伸成一直线时,自锁。

此时可撤去合模液压缸的推力。

合模系统依然处合紧状态。

(2)顶出机构:在机器开模后,通过顶出液压缸活塞杆的相对运动实现推杆及顶针的顶出运动。

其顶出力、顶出速度、顶出时间可通过液压系统调节,可采用双液压缸,使推杆受力均匀、运动平缓、使顶针孔分布更为合理。

(3)调模机构:通过调模马达带动齿轮组件,使锁模柱架的尾板和动模板沿拉杆作轴向运动,从而达到扩大或缩小动定型座板间距离,参数见说明书。

(4)润滑系统:为减少运动磨损,必须在运动表面保持适当的润滑油。

并实现定时定量润滑,同时,选用润滑泵,实现自动润滑。

(5)压射机构作用:将金属液压入模具型腔内进行充填。

组成:压射液压缸组件、入料筒、锤头组件、快压射蓄能器组件、增压蓄能器组件。

工作原理:①第一阶段慢速压射运动开始压射时,系统液压油通过油路集成板进入C2腔,再经A3通道进入C1腔,从而推动压射活塞2向左运动,实现慢速压射。

②第二阶段快速压射运动,当压射冲头超过料筒浇料口后,储能器3控制阀打开,液压油经A1、A3口迅速进入C1腔,C1腔液压油油量快速增大,压射速度增快。

压铸机结构及原理压铸机是一种常见的金属加工设备,用于将熔化的金属注入铸模中,形成所需的零件或产品。

它具有结构简单、操作方便、生产效率高等优点,因此广泛应用于汽车、电子、家电等行业。

一、压铸机的结构压铸机一般由注射系统、温度控制系统、压紧系统、保压系统、润滑系统、电气控制系统等部分组成。

1.注射系统:注射系统是压铸机的核心部分,主要由熔融炉、喷嘴、注射缸、注射杆等组件组成。

熔融炉将金属加热到熔化温度,并保持一定的温度稳定性。

喷嘴连接注射缸和铸模,通过控制注射缸的运动来控制金属的注入。

2.温度控制系统:温度控制系统用于控制熔融炉的加热温度,确保金属能够达到适宜的熔化温度,并保持一定的恒定温度。

温度控制系统通常由温度传感器、控制器、加热元件等组成。

3.压紧系统:压紧系统用于保证铸模的稳定性和密封性。

它通常由压力缸、活塞、压紧板等部分组成。

压力缸通过活塞的运动产生一定的压力,使铸模能够紧密地固定在压铸机上。

4.保压系统:保压系统用于在注射完成后,保持一定的压力,确保零件在凝固过程中能够保持形状和密度。

保压系统通常由保压缸、保压插头等部分组成,通过操纵保压插头的运动来实现保压过程。

5.润滑系统:润滑系统主要用于减少摩擦和磨损,保证各个部件能够顺利运行。

润滑系统通常由润滑油箱、润滑泵、润滑管路等组成。

6.电气控制系统:电气控制系统用于控制和监控压铸机的运行状态。

它通常由主控制面板、电气元件、传感器等部分组成。

二、压铸机的工作原理压铸机的工作原理可以简要概括为以下几个步骤:1.加热金属:首先,将金属加热到适宜的熔化温度,通常使用熔融炉进行加热,并通过温度控制系统保持恒定的温度。

2.注射:在金属达到熔化温度后,通过控制注射缸的运动,将熔化的金属注入铸模中。

注射缸前进时,金属从喷嘴流入模腔,填充整个模腔空间。

3.固化:注射完成后,保持一定的压力,进行保压,使金属在凝固过程中保持形状和密度。

保压完成后,金属开始凝固。

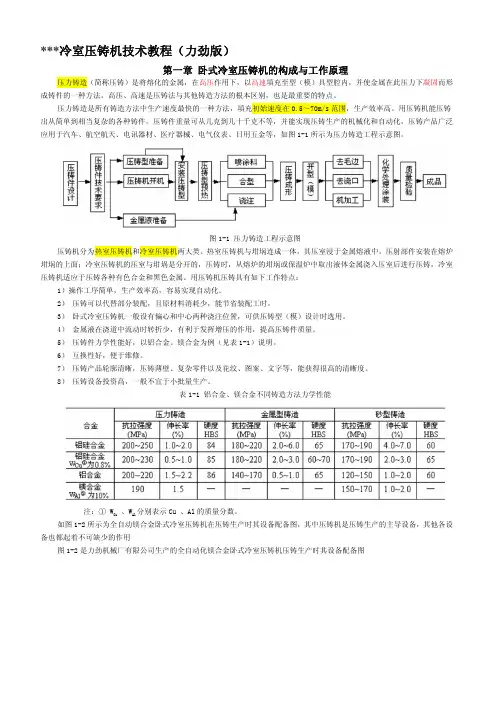

***冷室压铸机技术教程(力劲版)第一章卧式冷室压铸机的构成与工作原理压力铸造(简称压铸)是将熔化的金属,在高压作用下,以高速填充至型(模)具型腔内,并使金属在此压力下凝固而形成铸件的一种方法。

高压、高速是压铸法与其他铸造方法的根本区别,也是最重要的特点。

压力铸造是所有铸造方法中生产速度最快的一种方法,填充初始速度在0.5~70m/s 范围,生产效率高。

用压铸机能压铸出从简单到相当复杂的各种铸件,压铸件重量可从几克到几十千克不等,并能实现压铸生产的机械化和自动化,压铸产品广泛应用于汽车、航空航天、电讯器材、医疗器械、电气仪表、日用五金等,如图1-1所示为压力铸造工程示意图。

图1-1压力铸造工程示意图压铸机分为热室压铸机和冷室压铸机两大类。

热室压铸机与坩埚连成一体,其压室浸于金属熔液中,压射部件安装在熔炉坩埚的上面;冷室压铸机的压室与坩埚是分开的,压铸时,从熔炉的坩埚或保温炉中取出液体金属浇入压室后进行压铸,冷室压铸机适应于压铸各种有色合金和黑色金属。

用压铸机压铸具有如下工作特点:1)操作工序简单,生产效率高,容易实现自动化。

2)压铸可以代替部分装配,且原材料消耗少,能节省装配工时。

3)卧式冷室压铸机一般设有偏心和中心两种浇注位置,可供压铸型(模)设计时选用。

4)金属液在浇道中流动时转折少,有利于发挥增压的作用,提高压铸件质量。

5)压铸件力学性能好,以铝合金、镁合金为例(见表1-1)说明。

6)互换性好,便于维修。

7)压铸产品轮廓清晰,压铸薄壁、复杂零件以及花纹、图案、文字等,能获得很高的清晰度。

8)压铸设备投资高,一般不宜于小批量生产。

表1-1铝合金、镁合金不同铸造方法力学性能注:①W Cu 、W Al 分别表示Cu 、Al 的质量分数。

如图1-2所示为全自动镁合金卧式冷室压铸机在压铸生产时其设备配备图,其中压铸机是压铸生产的主导设备,其他各设备也都起着不可缺少的作用图1-2是力劲机械厂有限公司生产的全自动化镁合金卧式冷室压铸机压铸生产时其设备配备图图1-2压力生产设备图1--定量输送泵2--压铸机3--型(模)具加热器4--喷涂装置5--取件机械手6--熔化炉7--预热炉8--边角料传送带9--压边机10--压铸件传送带11--废品传送带第一节卧式冷室压铸机压铸原理如图1-3所示,压铸型(模)合型(模)后,金属液3浇入压室2中,压射冲头1向前推进,将金属液经浇道7压入型腔6中,冷却凝固成型。

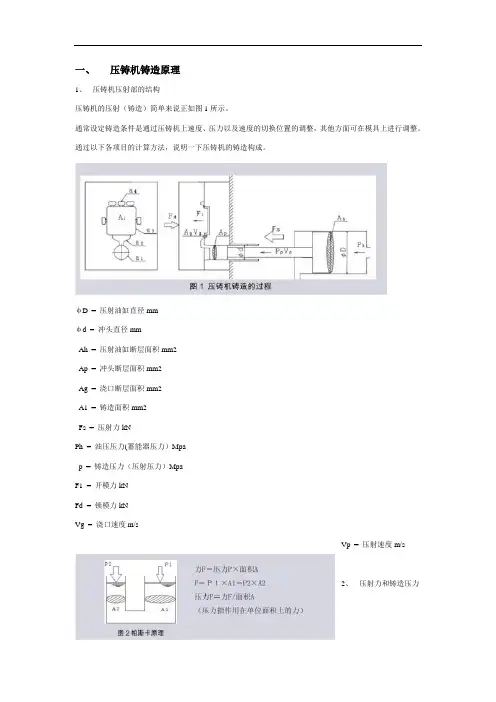

一、压铸机铸造原理1、压铸机压射部的结构压铸机的压射(铸造)简单来说正如图1所示。

通常设定铸造条件是通过压铸机上速度、压力以及速度的切换位置的调整,其他方面可在模具上进行调整。

通过以下各项目的计算方法,说明一下压铸机的铸造构成。

φD = 压射油缸直径mmφd = 冲头直径mmAh = 压射油缸断层面积mm2Ap = 冲头断层面积mm2Ag = 浇口断层面积mm2A1 = 铸造面积mm2Fs = 压射力kNPh = 油压压力(蓄能器压力)Mpap = 铸造压力(压射压力)MpaF1 = 开模力kNFd = 锁模力kNVg = 浇口速度m/sVp = 压射速度m/s2、压射力和铸造压力所以产品上所负压力可以通过压射力除以冲头断层面积计算出来的。

Fs压铸机的压射力(压射油缸的推动力)Fs=油压压力Ph×压射油缸断层面积Ah(kN)铸造压力Pp(至产品的压力或比压)Pp=油压压力Ph×压射油缸断层面积Ah/冲头断层面积Ap=压射力Fs/冲头断层面积Ap所以产品上所负压力可以通过压射力除以冲头断层面积计算出来的。

Fs压铸机的压射力(压射油缸的推动力)Fs=油压压力Ph×压射油缸断层面积Ah(kN)铸造压力Pp(至产品的压力或比压)Pp=油压压力Ph×压射油缸断层面积Ah/冲头断层面积Ap=压射力Fs/冲头断层面积Ap3、高速压射速度与浇口速度下图伯努利定理可以表达出压铸机的压射速度与浇口速度的关系。

也就是说:通过流量Q=流速V×断层面积A的公式计算出来。

其入口和出口的流量相等。

Q=V1A1=V2A2这个时候A1是冲头断层面积、A2是浇口断层面积、V1是压射速度、V2是浇口速度。

压射速度Vp×冲头断层面积Ap=浇口速度Vg×浇口断层面积Ag浇口速度Vg:Vg(V2)=压射速度Vp(V1)×冲头断层面积Ap(A1)/ 浇口断层面积Ag(A2)(m/s)铝合金压铸时浇口速度可以参考表(1)进行设定。

力劲160吨冷室压铸机说明书

力劲160吨冷室压铸机是一种用于制造金属零件的工业设备。

它采用高压将熔化的金属注入模具中,经过冷却凝固后形成所需的零件。

以下是关于这种设备的一些详细信息:

1. 设备参数,力劲160吨冷室压铸机的主要参数包括压力、射压、射筒直径、射筒行程、模具厚度等。

这些参数决定了设备的工作能力和适用范围。

2. 工作原理,冷室压铸机的工作原理是利用高压将金属压入模具中,然后通过冷却使其凝固成型。

这种工艺能够生产高精度、高强度的金属零件。

3. 设备结构,力劲160吨冷室压铸机通常由机架、射出系统、液压系统、电气控制系统等部分组成。

每个部分都有特定的功能,协同工作完成压铸加工。

4. 使用注意事项,在操作力劲160吨冷室压铸机时,需要注意安全操作规程,避免发生意外。

另外,定期进行设备维护和保养也是非常重要的,可以确保设备长期稳定运行。

5. 应用领域,冷室压铸机广泛应用于汽车制造、航空航天、电子通讯等领域,用于生产各种铝合金、镁合金等金属零件。

以上是关于力劲160吨冷室压铸机的一些基本信息,希望能够对你有所帮助。

如果你对该设备有更多的疑问或者需要更详细的信息,请随时告诉我。