品保基础知识讲解概要

- 格式:ppt

- 大小:3.05 MB

- 文档页数:13

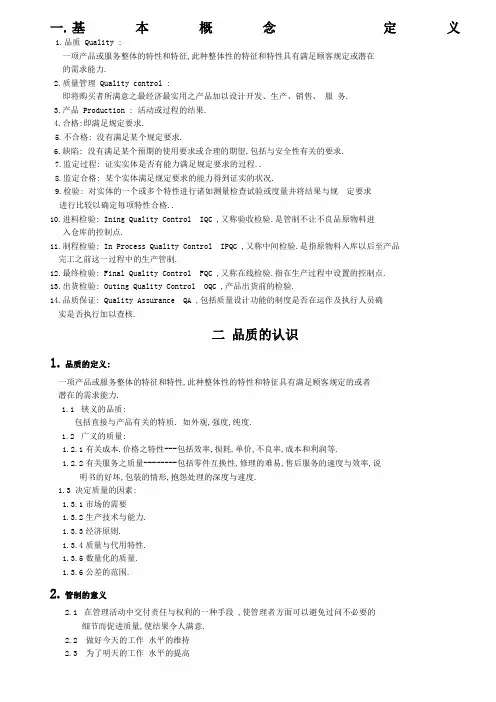

一. 基本概念定义1.品质 Quality :一项产品或服务整体的特性和特征,此种整体性的特征和特性具有满足顾客规定或潜在的需求能力.2.质量管理 Quality control :即将购买者所满意之最经济最实用之产品加以设计开发、生产、销售、服务.3.产品 Production : 活动或过程的结果.4.合格:即满足规定要求.5.不合格: 没有满足某个规定要求.6.缺陷: 没有满足某个预期的使用要求或合理的期望,包括与安全性有关的要求.7.监定过程: 证实实体是否有能力满足规定要求的过程..8.监定合格: 某个实体满足规定要求的能力得到证实的状况.9.检验: 对实体的一个或多个特性进行诸如测量检查试验或度量并将结果与规定要求进行比较以确定每项特性合格..10.进料检验: Ining Quality Control IQC ,又称验收检验.是管制不让不良品原物料进入仓库的控制点.11.制程检验: In Process Quality Control IPQC ,又称中间检验.是指原物料入库以后至产品完工之前这一过程中的生产管制.12.最终检验: Final Quality Control FQC ,又称在线检验.指在生产过程中设置的控制点.13.出货检验: Outing Quality Control OQC ,产品出货前的检验.14.品质保证: Quality Assurance QA ,包括质量设计功能的制度是否在运作及执行人员确实是否执行加以查核.二品质的认识1.品质的定义:一项产品或服务整体的特征和特性,此种整体性的特性和特征具有满足顾客规定的或者潜在的需求能力.1.1铗义的品质:包括直接与产品有关的特质. 如外观,强度,纯度.1.2广义的质量:1.2.1有关成本.价格之特性---包括效率,损耗,单价,不良率,成本和利润等.1.2.2有关服务之质量--------包括零件互换性,修理的难易,售后服务的速度与效率,说明书的好坏,包装的情形,抱怨处理的深度与速度.1.3 决定质量的因素:1.3.1市场的需要1.3.2生产技术与能力.1.3.3经济原则.1.3.4质量与代用特性.1.3.5数量化的质量.1.3.6公差的范围.2.管制的意义2.1在管理活动中交付责任与权利的一种手段 ,使管理者方面可以避免过问不必要的细节而促进质量,使结果令人满意.2.2 做好今天的工作水平的维持2.3 为了明天的工作水平的提高2.4 管制的步骤:2.4.1计划 plan :想如何才能顺利展开 what How Who When Where2.4.2实旋.执行 do : 按照计划做.2.4.3确认,检核 check : 看结果如何.2.4.4对策;矫正行动 action :不好的部份应加以修改,矫正有效的要标准化,要设法保持.3.质量的二大目标3.1品质保证:确保你的顾客或下一道工序能满意地接受你的产品或服务.3.1.1品质保证的四大要素:3.1.1.1设计正确: 掌握市场和消费者的需要,设计正确的规格及公差.3.1.1.2制造正确: 合格的材料,良好的制程管制.3.1.1.3检验正确: 良好的检验管理.3.1.1.4使用正确: 使用前熟读使用说明,良好的售后服务.3.2 降低成本:3.2.1减少不良率,报废率.3.2.2减少错误,修理,重制.3.2.3减少各种浪费.3.2.4减少质量成本.三检验基本知识1.定义:检验是对实体的一个或多个特性进行诸如测量检查试验或度量并将结果与规定要求进行比较以确定每项特性要求.2.检验的类别:检验是实施质量管理最基础的手段,通过检验工作之进行,可以评鉴产品质量状况,并且获得质量信息回馈,采取矫正及改善措施,包括:I进料检验:Ining Quality ControlII制程检验:In Process Quality ControlIII最终检验:Final Quality controlⅣ出货检验:Outgoing Quality controlⅤ品质稽核:Quality Assurance2.1进料检验:进料检验又称验收检验,是管制不让不良品原物料进入仓库的控制点,也是评价供应商质量的主要信息来源,它分为全检.抽检及免检.全检: 数量少,单价高之物料抽检: 数量多或经常性之物料免检: 数量多,单价低或经认定可列为免检之厂商或局限性之物料2.1.1检验项目:2.1.1.1外观检验:包括颜色.形状.毛边,脏污等.2.1.1.2尺寸.结构性检验:依图纸进行检验2.1.1.3电气性能检验:包括导通性.绝缘性及耐压性2.1.1.4化学性检验:包括耐酸性.耐腐蚀性及氧化性等2.1.1.5物理特性检验:包括端子强度.硬度等2.1.1.6机械特性检验:包括开关操作部位的灵活度2.1.2 检验手法2.1.2.1外观检验:一般用目视,手感限度样品2.1.2.2尺寸检验:如卡尺,投影仪等.2.1.2.3其它检验项目:以实验法来检验之2.1.3 抽样条件:一般随机抽样2.1.4 验收条件:2.1.4.1允收水准 AQL 一般依产品而定2.1.4.2采用MIL-STD-105E II 检验水准2.1.5 合格品与不合格品的处置:2.1.5.1检验合格之产品须贴上合格标签或盖PASS章2.1.5.2检验不合格品须贴上不合格标签或盖REJECT 不良批退章2.1.5.3申请特采产品须贴上特采标签2.2 制程检验:制程管制是质量管理的核心,一般的制程管制指进料管制入物料仓库至成品管制以前之间的生产管制活动,又称中间检验.制程可分为:1>首件检验 2>巡回检验3>自主检验 4>检验站2.2.1 制程检验的目的2.2.1.1于大量生产型的工厂中,及时发现不良,采取措施,可以防止大量不良品发生.2.2.1.2针对非机遇性之变因.于作业过程中,加以查核防止不良品之发生,如查核作业流程是否更动,新手对于作业标准方法是否了解,机器.模具是否正常,作业条件有无变动.2.2.1.3通过检验之实施,不让本制程的不良品流入下一工序2.2.2 制程检验之做法2.2.2.1制程检验最有效,成本最低的是由品保人员实施巡回检验2.2.2.2使用巡回检验记录表2.2.2.3查核因素除了在制品外,应包括可能造成质量变因的作业因素2.2.2.4查核项目、查核方法、时间频率应事先设计于记录表中2.2.3 制程检验的重点IPQC检验员为有效控制制程,使不良率不会因异常的制程原因而升高,对于不稳定的因素应事先了解,并做重点控制,不稳定性因素包括:2.2.3.1该产品以前生曾有异常,有不良较高之记录2.2.3.2使用机器不稳定2.2.3.3 IQC有材料不理想的讯息2.2.3.4新投入量产品2.2.3.5新操作人员2.2.4 质量异常处理:检验人员对于突发性质量异常或对于经常性,而且具有严重性的制程应开出质量异常通知单 QFM-013 ,通知有关部门迅速处理,并追踪处理结果.2.3 最终检验 FQC : Final Quality Control,又称在线检验.在线检验是制程中很重要的一个管制点,属于要点检验,就整个生产制程来说大到致分为三大阶段:粗胚成形及处理半成品修饰及处理装配组装及包装.2.3.1 管制点的设定在整个生产体系的众多制程中,有否需设检验站或检验站设于何处应是在线考虑之处2.3.2 检验标准每一检验站应设置有检验标准,作为检验员作业之依据,检验标准包括:检验项目、规格要求及检验手法2.3.3 检验手法2.3.3.1制程不稳定时或数量小,价格贵时,通常用全数检.2.3.3.2制程稳定,或属于连续大量生产型,则使用抽检方法.2.3.3.3检验仪器:检验人员使用之量具.仪器. 、塞规等检验设备,经常性使用,会产生变动造成产品误判,因此须定期校正及日常保养,并做好记录.2.3.3.4 回馈与矫正措施1 突发性之严重异常应立即反应处理.2 经常性的质量问题,交由生产部技术人员会同品管技术人员进行对策处理.2.4 出货检验: Outgoing Quality control2.4.1出货检验一般于出厂前1-3天实施2.4.2检验项目:2.4.2.1外观2.4.2.2尺寸检验2.4.2.3指定的特性检验2.4.2.4寿命试验2.4.2.5产品的包装和标示检验2.4.3检验的目的就是不让不良品流入下一道工序.2.4.3.1进产检验过程中,对于不合格品应贴上不合格标签标识,并存放于不合格品管制区,以便区隔,IQC将来料异常反馈给供货商,要求供货商改善质量.对于特采或因急需生产来不及检验而例外放行之进料,应予以跟踪.2.4.3.2制程检验中,作业自主检验不合格品应放入红色盒中以便隔离.IPQC对于部品或成品发现不良,应及时知会生产部门.2.4.3.3 QA及OQC检验之不合格品,应置于不合格品放置区或红色盒中,并及时将不良情形反馈生产部门.2.4.3.4检验只是质量管理中的一种手段,没有达到提高质量的功能,主要的是应用检验所取得的信息进行质量改善活动,,才能提高质量.2.4.4 质量管理应用手法:2.4.4.1层别法 2.4.4.2柏拉图2.4.4.3特性要因图 2.4.4.4散布图2.4.4.5直方图 2.4.4.6管制图2.4.4.7抽样计划 2.4.4.8查核表2.4.4.9 IE方法研究四. 抽样检验1.定义:抽样检验指从群体中,随机抽出一定数量的样本,经过试验或测定以后,以其结果与判定基准作比较,然后利用统计的方法判定此群体是否合格或不合格的检验过程.2.适用抽样检验的场合:2.1属于破坏性检验,如材料强度试验.2.2检验群体数量多,如螺丝,注塑件等.2.3检验群体体积非常大,如原棉等.2.4产品属于连续体的产品,如纱线等.3.抽样检验的优劣:3.1优点:3.1.1抽样费用远比全检少.3.1.2 检验数量少,可较详细.3.1.3 判定不合格,全部批退,可以刺激供方加强质量管理.3.2 缺点:3.2.1 虽然判为合格,也难免存在一些不良品.3.2.2 可能把良品的群体误判为不合格,亦有可能把不良品的群体误判为合格.4.抽样计划:4.1检验水平:4.1.1 检验水平决定批量与样本大小之间的关系,一般检验水平有I,II,III三级,除非特别规定,都采用II级检验水平.在无需太高判别力时,可采用I级水平,需要较高判别力时采III级水平.4.1.2另外有特殊检验水平S-1,S-2,S-3,S-4四级,采用特殊检验水平,但是当批量相当大,检验成本高或破坏性检验可采用4.2 允收水平:即限定产品群体的最高不良称为允收水平,以符号PO或AQL表示.5. MIL-STD-105E II抽样步骤:5.1决定质量基准决定检验项目及判定规格5.2决定质量允收水平AQL值.5.3决定检验水平,通常使用II级.5.4群体批 LOT 之构成,尽可能接近同一条件下之产品.5.5求样本代字.5.6决定抽检方式,使用一次抽样还是多次抽样.5.7查出抽检方式:5.7.1由表上查出样本的代字的行.5.7.2由表上查出所的指定的AQL的列.5.7.3由样本代字的行与AQL的列交会点,查出合格 AC 判定个数及不合格 Re 判定个数.5.8 由样本代字查出抽取样本数n.5.9抽取样本.5.10测定样本,判定群体批量允收 AC 还是拒收 Re .五 ISO基本知识1.定义:1.1 ISO : International organization for standardization 国际标化组织.1.2 ISO国际标准化组织成立时间:1946年.1.3 ISO国际标准化组织总部:位于瑞士日内瓦.1.4主要工作:制订各类国际标准.1.5主要制订:由TC Technical mittees 技术委员会制订.1.6 ISO-9000的历程:起源—美国 MZL—Q—9858A英国引用 BS—5750加拿大转换 CSA— ZZ991.7 ISO9000修订用期:五年2. ISO-9000的精神:2.1制度须有涵盖性.2.2制度须合理化,具有说服性.2.3以证据证明按制度实施.2.4说你所说的,写你所说的,做你所写的.2.5注意预防,并强调事后矫正能力.3. 为什么要实施ISO90003.2对质量体系来说,按ISO9000要求建立和实施的质量体系,具有如下优势:3.2.1提高产品的设计质量. 3.2.2改进产品的质量.3.2.3减少返工和投诉. 3.2.4有效利用人、机器和材料、提高生产效率.3.2.5减少生产和环境故障. 3.2.6提高职工的质量意识 ,建立企业文化.3.2.7增强用户的信心. 3.2.8提高企业形象..3.3 对组织来说有如下优势 :3.3.1提高管理水平. 3.3.2使工作规范化.3.3.3明确内部职责 3.3.4提高办事效率.3.3.5提高产品质量. 3.3.6符合市场要求.3.3.7满足有关法律方面的要求.3.3.7.1实现产品认证和体系认证的要求.3.3.7.2实验和试验室评定和检验机构评定的要求.3.3.7.3实现许可证年审的要求.4. ISO9000体系ISO9000体系包括ISO-9001、ISO-9002、ISO-9003、ISO-9004.4.1 ISO-9001质量体系是设计、开发、生产、安装和、服务的质量保证模式.4.2 ISO-9002质量体系是生产安装和服务的质量保证模式,当需要证实供方生产合格产品的控制能力时 ,应选择和使用ISO9002.4.3 ISO-9003质量认证体系是最检验和试验的质量保证模式,当仅需求供方保证在最终检验和试验时符合要求,应选择ISO9003.4.4 ISO-9001的内容4.5 ISO-9001之条文:4.质量管理休系; 5.管理职责 ; 6.资源管理7. 产品实现 ; 8.测量,分析和改进.八安规的基础知识1. UL的概念:1.1 UL的全称:Undenuriters Laboratonrene 保险商试验室 ,建于十八世纪末,对进入美国市场的所有建筑、电器、电子及灯饰产品进行全性能测试的试验机构:1.2对所有进入美国市场销售的产品,法律上需通过UL的认证.1.2.1 UL为美国认证: 1.2.2 CSA为加拿认证.1.2.3 VDE为德国认证. 1.2.4 SEMKO为瑞典认证.1.2.5 DEMKO 为丹麦认证. 1.2.6 NEMKO 为挪威认证.1.2.7 FIMKO 为芬兰认证. 1.2.8 NF 为法国认证.这八个国的安规认是独自独立的,不相互涵盖.。

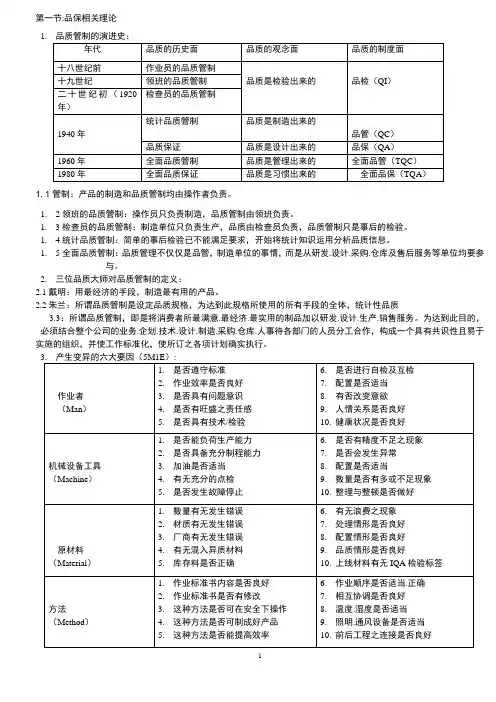

第一节:品保相关理论1.1. 1管制:产品的制造和品质管制均由操作者负责。

1.2领班的品质管制:操作员只负责制造,品质管制由领班负责。

1.3检查员的品质管制:制造单位只负责生产,品质由检查员负责,品质管制只是事后的检验。

1.4统计品质管制:简单的事后检验已不能满足要求,开始将统计知识运用分析品质信息。

1.5全面品质管制:品质管理不仅仅是品管,制造单位的事情,而是从研发.设计.采购.仓库及售后服务等单位均要参与。

2.三位品质大师对品质管制的定义:2.1戴明:用最经济的手段,制造最有用的产品。

2.2朱兰:所谓品质管制是设定品质规格,为达到此规格所使用的所有手段的全体,统计性品质3.3:所谓品质管制,即是将消费者所最满意.最经济.最实用的制品加以研发.设计.生产.销售服务。

为达到此目的,必须结合整个公司的业务.企划.技术.设计.制造.采购.仓库.人事待各部门的人员分工合作,构成一个具有共识性且易于实施的组织,并使工作标准化,使所订之各项计划确实执行。

4.产生变异的分类:4.1机遇性原因(因经常性问题或一般原因):这类问题属于系统问题,如环境因素.管理因素,如一个人的体温在正常情况下会有0.5度左右的上下起伏变动,这个变动即可接受与不易防止的.4.2非机遇性原因(偶发性问题或特殊原因):这类问题属于局部性问题,如模具突发故障,或新进之员工造成不良.此类变异是假如有去注意应该可以发现的,也是产品不稳定的来源,而且是容易控制的。

5.防止不良品发生的要诀5.1稳定的人员 5.2良好的教育训练 5.3建立标准化 5.4消除环境脏乱的现象 5.5统计品质管制 5.6稳定的供应商 5.7完善的机器保养制度6.品质管理的《三不政策》:1不接受不良品6.2不制造不良品6.3不放过不良品7.品质管理三现原则:现场现物,现时8.不良改善的《四不放过》原则:8.1原因未查明不放过8.2责任不清楚不放过8.3对策没落实不放过8.4效果不明显不放过9.P—Plan 计划D—Do 做C—Check 检查A—Action 处置10.品质管理的四个步骤10.1制定品质标准;Plan 10.2检验是否与标准一致;Do 10.3采取纠正措施并追踪效果;Check 10.4修订新的标准11.解决问题的八大步骤(8D):11.1建立问题小组11.2问题描述11.3紧急对策(临时改善措施) 11.4根本原因分析11.5长期改善对策和方案11.6长期改善方案效果确认11.7预防再发生/标准化11.8团队激励12.异常追踪的三条基本线索12.1以材料为线索,展开对策(不良数量有多少?)a.单品材料如何处理?b.半成品如何处理?c.成品如何处理?d.已销到市场的如何处理?12.2以时间为线索,展开对策(是么时候发生?)a.新设定的4M1E是么时候开始实施?b.不良品什么时候处理完毕?c.良品什么时候能出货?12.3以作业方法为线索,展开对策(在哪里进行了处理?)a.工序内用了什么新的作业方法?b.QC增添什么新的检查方法?c.QA更改什么规格?13.不良品之管制:13.1标示:用红色标签将不良品标示出来。

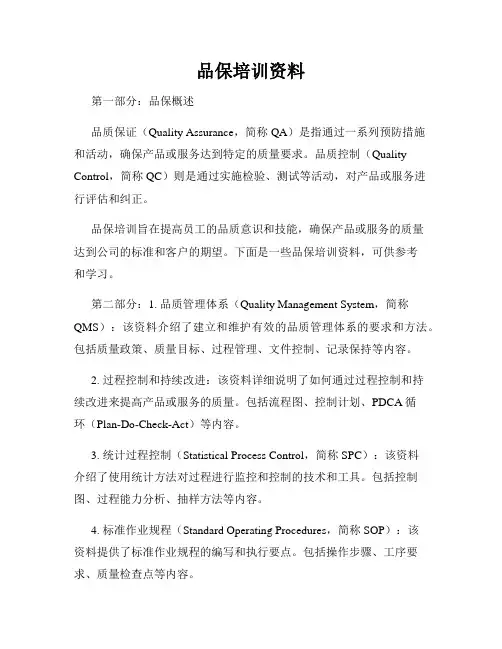

品保培训资料第一部分:品保概述品质保证(Quality Assurance,简称QA)是指通过一系列预防措施和活动,确保产品或服务达到特定的质量要求。

品质控制(Quality Control,简称QC)则是通过实施检验、测试等活动,对产品或服务进行评估和纠正。

品保培训旨在提高员工的品质意识和技能,确保产品或服务的质量达到公司的标准和客户的期望。

下面是一些品保培训资料,可供参考和学习。

第二部分:1. 品质管理体系(Quality Management System,简称QMS):该资料介绍了建立和维护有效的品质管理体系的要求和方法。

包括质量政策、质量目标、过程管理、文件控制、记录保持等内容。

2. 过程控制和持续改进:该资料详细说明了如何通过过程控制和持续改进来提高产品或服务的质量。

包括流程图、控制计划、PDCA循环(Plan-Do-Check-Act)等内容。

3. 统计过程控制(Statistical Process Control,简称SPC):该资料介绍了使用统计方法对过程进行监控和控制的技术和工具。

包括控制图、过程能力分析、抽样方法等内容。

4. 标准作业规程(Standard Operating Procedures,简称SOP):该资料提供了标准作业规程的编写和执行要点。

包括操作步骤、工序要求、质量检查点等内容。

5. 问题解决和纠正措施:该资料介绍了如何有效地分析和解决问题,采取纠正措施以防止问题再次发生。

包括问题分析、根本原因分析、纠正行动计划等内容。

6. 内审和外审:该资料解释了内部审核和外部审核的目的和要求。

包括审核计划、审核程序、审核报告等内容。

7. 品质数据分析和报告:该资料介绍了品质数据的分析方法和报告格式。

包括直方图、散点图、趋势图、品质报告等内容。

第三部分:总结品保培训是提高员工品质意识和技能的重要方式,有助于确保产品或服务的质量达到标准和顾客的期望。

上述品保培训资料提供了丰富的内容,可以帮助企业和员工更好地理解和应用品质保证的知识和工具。

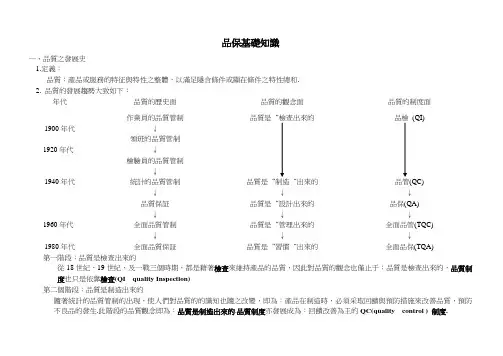

品保基礎知識一、品質之發展史1.定義:品質:產品或服務的特征與特性之整體,以滿足隱含條件或顯在條件之特性總和.2. 品質的發展趨勢大致如下:年代品質的歷史面品質的觀念面品質的制度面1900年代作業員的品質管制品質是“檢查出來的品檢(QI) ↓領班的品質管制1920年代↓檢驗員的品質管制↓1940年代統計的品質管制品質是“制造“出來的品管(QC)↓↓↓品質保証品質是“設計出來的品保(QA)↓↓↓1960年代全面品質管制品質是“管理出來的全面品管(TQC)↓↓↓1980年代全面品質保証品質是“習慣“出來的全面品保(TQA)第一階段:品質是檢查出來的從18世紀、19世紀、及一戰三個時期,都是藉著檢查來維持產品的品質,因此對品質的觀念也僅止于:品質是檢查出來的,品質制度也只是依靠檢查(QI quality Inspection)第二個階段:品質是制造出來的隨著統計的品質管制的出現,使人們對品質的的識知也隨之改變,即為:產品在制造時,必須采取回饋與預防措施來改善品質,預防不良品的發生.此階段的品質觀念即為:品質是制造出來的.品質制度亦發展成為:回饋改善為主的QC(quality control ) 制度.第三階段:品質是設計出來的.到二戰時期人們研究發現,以住廠商只注意到自己廠內產品的品質,而忽略了廠外的品質(即產品的運輸和使用階段的品質),為了保証這兩個階段(廠內及廠外)產品的可靠度,需要產品在企划與設計階段就先管制好,即在設計階段就把客戶的需求考慮進去.此階段的品質觀念即為:產品是設計出來的.品質制度亦進入了考慮到顧客需求、產品設計與客訴處理為主的QA制度( Quality Assurance 品質保証).第四階段:品質是管理出來的.當學者費根堡提出{全面品管}的觀念后,企業界逐漸發現,產品品質不只是品管單位的責任,而是企業全體員工的工作,需要大家一同參與,品質也不再只存于產品面上,已擴展到工作面,及提供服務的層面上.此時的品質觀念進展為:品質是管理出來的.而品質制度也演進到TQC(Total Quality control全面品質管制)制度第五階段:品質是習慣出來的.近年來,隨著員工在工作上有了較正確的價值觀及企業品質文化的塑造,從訓練而產生個人態度的改變,再到個人行為的改變,最后引起團體行為的變革.,這種變革是由大家習慣的生活方式養成的.此時的品質觀念進展到:品質是習慣出來的,而品質制度亦進展為TQA (Total Quality Assurance全面品質保証)3. 名詞解釋:QI (Quality Inspection)品質檢查:根據檢查標准測定品質,然后將結果與標准加以比較,以決定產品是否合格QC(Quality Control ) 品質管制:經由測定品質的實際水准與標准核對比較,然后采取必要的措施,矯正其間的差異,藉以達成所預期的品質之一系列活動.QA(Quality Assurance)品質保証:以客戶的立場,來維持產品品質.TQC(Total Quality control)全面品質管制:將一個組織內,各單位的品質開發、品質維持及品質改進的各項努力整合起來,藉以使行銷、工程、生產與售后服務能以達到最經濟的水准,使顧客完全滿意的有效制度.TQA(Total Quality Assurance)全面品質保証:以顧客為導向,從企划、執行、檢查、到回饋,包含了公司所有的部門及所有的成員不斷的追求品質改善,TQA是依循零缺點的保証而成為習慣的一種生活方式.4. 品質大師們對品質的理念1)顧客或使用者的需要,才是決定品質水准的最重要因素.2)品質應是公司的整體策略的核心.3)品質意識的培訓應成為公司文化的一部份.4)公司的高階層應以行為表達他們追求卓越品質的決心,中階層應努力學習品質改善的新知識或新技能,而低階層應對品管作業水准,做有系統的了解與切實執行.5)人力資源是影響品管效果的關鍵因素,而教育與訓練是不可節省的投資.6)品管的核心是預防,而非補救..二:品質觀念與品管技朮發展趨勢1.品質所代表的意義,從最早的價格為最主要條件,變成所謂與設計一致產品功能,再發展成消費者或使用者的合用水准,決定品質的力量,從賣方的生產導向,邁向以買為重的{市場導向},以至今天的{社會導向}.即價格→產品的一致性功能→消費者或使用者合用水准→在社會大眾生活中所創造的價值品質力量的演化過程:賣方的生產導向→買方市場導向→社會導向2.從品管技朮的應用層面來看.從未端成品檢驗,發展成制程統計檢驗,再到整個生產系統的品質管制,而后再發展到包括顧客、供應商及研展階段等非計量因素之{品質管理系統}.其后品管范圍更擴大到,除了品管專業部門之內部所有階層與組織系統.而至今日所強調的全員參與與認同,邁進人人都要掌握基本的品質管制技朮.即為:未端成品檢驗→制程統計檢驗→生產系統品管→加入非計量因素的品質管理系統→進入策略層面,綜合上下的全面品管系統→全員參與,形成全公司品管.3.從品質被重視的層面來看.從維護品質只偏屬某些人的例行工作,發展某些行的技朮,再成為組織的一項特定功能,一項應付竟爭的短期戰朮,而后成為一項定的政策,最后能入整個成長的體制,成為組織長期的策略目標.即某些人的例行工作→某些行的技朮→一項特定的組織功能→短期性戰朮→政策→長期性的整體策略.4.如從責任歸屬的選移來看。

品保員簡單培訓常識品保所需要的知识储备:总的来说品保涉及的知识范围是相当的广泛的,因为一般的在工厂(制造业等公司)中品保贯穿整个公司的所有流程:从采购(purchasing)=》进料(incoming)有IQC=》开发设计(R&D)有DQE进行设计管制分析及样品的品质保证=》制程(process)有IPQC与PQE进行质量的巡检和制程异常的改善=》线体终检或者是入库stores keeping(待入库)时有FQC进行最终的抽检检查=》出货(Shipping)有OQC进行包装、数量等确认=》产品到达客戶端入有不良及异常时有C.S客户QE进行分析改善(常采用8D、5W1E等)进行分析改善,若有客户提出需对供方进行稽核(audit)包括(QSA)将会有系统品质工程(System Quality engineer)进行品質系統、环境系统、公共安全、检测、禁用物质等方面协助完成客户Audit及相关的满意度评分的改善及缺失、不符合项目等的对策回复及追踪结案。

因此基本上QA要从头到尾的参与产品的每一个环节,所以需要了解的以上各段的流程及相关的知识,具体的举例:抽样统计、统计分析、QC七大手法、SPC、MSA、DOE、PFD、APQP、PPAP、ISO9001/17025/14001/OSAS18001、QC080000、各种禁用物质法规、语言的描述表达能力(language)等等。

1.QC 七大手法一.舊的七大手法;1、查檢表;2、層别法;3特别要因圖;4、柏拉圖;5、管制圖;6、散佈圖;7、直方圖. 1、查檢表檢查表就是将需要檢查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S 活动检查表、工程异常分析表等。

1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

0第一部分品保基本知識第一章基本術語一.品質(Quality):產品,體系,過程的一組固有特性,以滿足顧客和相關方要求的能力,即滿足顧客的需要.二.質量保証:為使人們確信某實體能滿足質量要求,在質量體系內實施並按需要進行証實全部有計劃和系統的活動.三.質量體系:為實施質量管理所需的組織結構,程序,過程和資源.四.品質政策(質量方針):由組織最高管理者正式頒布並實施的該組織總的質量宗旨和質量方向.五.品質目標:追求或企圖達到的與品質相關的事物.六.抽樣檢驗(Sampling Inspection):指從某種需要檢驗的產品,根據批量大小按照一定的要求隨機抽取一定數量的樣品,通過對樣品檢驗結果的判定來確定整批產品是否合格的一種檢驗方式.七.檢驗規范:寫明檢驗作業有關的文件,有關規定作業的程序及方法,以利于檢驗工作的進行.八.缺點:(Defect):沒有滿足某預期的使用要求或合理的期望,包括與安全性有關的要求.包括嚴重缺點,主要缺點,次要缺點三種.1.嚴重缺點(Critical Defect):指足以造成人體或機器產生傷害,或危急人的生命財產安全的缺點.通常用CRI或CR表示.2.主要缺點(Major Defect):指對產品的實質功能上已失去實用性或造成可靠度降低,產品損壞,功能不良的缺點,常以MAJ或MA表示3.次要缺點(Minor Defect):指單位缺點之使用性能,實質並無降低其實用性,且仍能達到所期望目的之缺點,常以MIN或MI表示.九.特采(Waiver):對使用的放行符合規定要求的產品的書面認可.十.抽樣:從總體取出一部分個體的過程.十一.樣本:從總體中抽取的,用以測試,判斷總體質量的一部分基本單位.十二.抽樣計劃:一個抽樣計劃系指每一批中所需檢驗之產品單位數(樣本大小或一連串之樣本大小)以及決定該批允收率之準則(允收數及拒收數)十三.批量:一批產品包含的基本單位數量稱批量,以N表示.十四.TPM:是從管理者到作業員全體參與的生產保養活動,是透過設備導向經營的管理,將現有設備最高效率地利用起來.十五.英澤漢:TQM(Total Quality Management):全面質量管理BOM(Bill Of Material):物料清單ECN(Engineer Charged Note):工程更改通知單CPA(Correct Prevent Action):矯正預防措施MRB(Material Review Board):物料審核委員SPC(Statistical Process Control):統計制程品質控制第二章常用工具手法✷一.品質三色管理與三檢制度:1.三色管理:紅,藍,黃2.三檢制度:自檢,互檢,專檢✷二.品質缺陷的影響因素(4M1E)--現場管理五大要素:1.人員 ---- Man2.機器 ---- Machine3.物料 ---- Material4.方法 ---- Method5.環境 ---- Environment三.PDCA循環管理工具:計劃(Plan)階段,執行(Do)階段,檢查(Check)階段,處理(Action)階段.四.傳統品管七大手法:1.排列圖;2.因果圖;3.直方圖;4.管理圖;5散布圖;6分層法;7.調查表.五.新品管七大手法:1.關系圖法;2jk法;3.系統圖法;4.矩陣數據分析法;6.PDPC法;7.矢線圖法.六.質量成本:1.構成:一般可分為由內部運行而發生的質量費用和由外部活動而發生的質量費用,具體包括預防成本,鑒定成本,內部故障成本,外部故障成本.2.定義:1).預防成本:為了防止所用材料或帛的產品發生瑕疵,不良品所投入的成本.2).鑒定成本:為了鑒定材料,產品,作業系統所產生的費用.3).故障成本:故障成本往往是一般管理較不上軌道的企業,付出代價(成本)最高的一個項目,它又可分為內部故障成本及外部故障成本,可以部分避免.(1)內部故障成本,在廠內所產生的材料及產品報廢,返工整修,再檢驗及處理者的人力成本,包括質量問題損失費,返工費等.(2)外部故障成本:指在廠外,客戶退回不良品,對次級品應允之減讓索賠,甚至包括企業形象的損失,包括索賠費,責任調查費等.六.計數抽樣檢驗:1.抽樣方案:實施抽樣檢驗時,規定從一批產品中抽取樣本的次數,樣本大小,產品批接收或拒收的判定規則,以及抽樣檢驗程序的技術規范稱抽樣方案.2.抽樣方案的參數:-----一批交驗產品批量為N;-----隨機抽取n件產品構成樣本;-----接收批量最大允許不合格品數Ac(Acceptance);-----拒收批量小允許不合格品數RE(Rejection).3.抽樣方案的判定:-----當樣本中不合格品數d≦Ac,判交驗批合格;-----當Ac<d<Re,判不定,繼續抽檢;-----當d≧Re,判交驗批不合格.4.AQL(合格質量水準):抽樣檢驗中認為可以接收的連續提交檢查批的過程平均上限值.5.抽樣方案檢索:-----使用“樣本大小字碼表”讀出樣本大小字碼;-----按規定的方案檢索;-----有樣本大小字碼查出與規定AQL相交的{Ac.Re};-----如遇箭頭,則沿箭頭方向讀出每一判定數組{Ac.Re}然后按此判定數組向左查出樣本大小n.七.6個標準差1.來源:1988年,美國Motorola(摩托羅拉)公司榮獲了第一屆美國品質獎,其獲獎原因是:摩托羅拉成功地推行了“6個標準差”即“6δ”的質量標準,“δ”即Sigma的小寫體,可發音為“西格碼”.2.6個標準差的含義:1).產品不良率為百萬分之三點四,即3.4PPM;2).換句話說,99.99966%的產品沒有缺陷,符合產品質量標準的要求.3.6個標準差的意義:1).提供了一個客觀的比較標準,可以用來衡量本企業與兌爭對手的質量差距.2).實施“6δ”標準,可以促進TQM的全面展開.3).實施“6δ”標準,同樣給本企業內各個部門樹了明確的目標,更能顯示本企業的質量水平與“零缺點”的差距.3.實施“6δ”的要點:1).加強設計控制;2).加強原材料管理;3).改善過程能力.第三章公司品保三大工作環節一.IQC部分:1.IQC(Incoming Quality Control):即來料品質控制1).檢驗方式:抽樣檢驗 綠色: 春 合格:用OK 標貼識別 藍色: 夏橙色: 秋2)檢驗結果: 白色: 冬不合格特采:黃色標貼✷二.IPQC 部分:1.IPQC,QC(Internal process Quality Control):即制程品質控制1).檢驗方式:IPQC: ,巡回檢查QC:100%檢驗2).檢驗結果: 合格:于標示卡合格欄作標記,蓋藍色PASS 章,並簽名不合格:于標示卡不合格欄作標記,蓋紅色REJECT 章,開重工單3).檢驗項目:IPQC: 外觀,電气功能,制程工藝QC:外觀✷三.成品部分:1.QA(Quality Assurance):即品質保証(出貨品質控制)1).檢驗方式:抽樣檢驗:蓋QA PASS 章,簽入庫單2).檢驗結果 批退:開重工單,挂不合格牌不合格 3).檢驗項目: 外觀:1.零件裝置部分 2.焊錫面部分 3.金手指部分 4.包裝部分5.印刷品部分電气:電气性能檢驗✷四.抽樣檢驗依據及允收水準(AQL)1.依據:MIL-STD-105E 一般檢驗水準II 級正常單次抽樣方案2.允收水準(AQL) ---- Accept Quality Level1).CRI:0.25% 2).MAJ:0.65% 3).MIN:1.5% 拒收:紅色標貼 特采:開特采單(由相關部門或客戶確認)。

Q C七大手法:1.检验表(Check Sheet):收集正确具有用的数据。

计算机:Computer2层别法(Strati Fi Cation):层别问题找出原因。

品质:Quality3.柏拉图(Pareto Diagram):发现问题的重心。

4.直方图(Histogram):了解目前品质状况。

5.管制图(Control Chart):及时发现问题。

6.散布图(Scatter Diagram):原因与结果的关系。

7鱼骨图:找出原因。

5S:1.整理:不同材料之分类。

2.整顿:标示清楚,3.清洁:清洗干浄4.清扫:设备之点检,准备点检后收藏。

5.素养:遵守纪律。

BOM:物料清单(料号,规格,位置)AQL:允收水准依MIL-STD-105E II 之抽验水准进行抽验。

主要缺点(MA):MA=0.4其定义为会影响之电气特性或无法使用者或不良为管理及制程上之严重缺失者称之。

次要缺点(MI):MI=0.65其定义为会影响产品之外观者称之。

SMT:表面粘贴技术。

DIP:手插件(插件通过导通孔穿越PCBA板新安装的元件)OQC:出货检验(成品检验)IPQC:制成品质管制IQC:来料检验ICT:在测试SOP:标准作业指导书ECR / ECN / FN:工程变更通知单FN:量试变更通知单ECR:量产变更通知单ECN:ESD:静电放电(电子产品制程作业之ESD防止措施)ROHS:无铅ROHS是电气,电子设备中限制使用些有害物质指命。

ROHS一共有六种有害物质:①铅pb, ②镉③cd,④汞Hg,⑤六价铬Cr6+, ⑥多溴二苯醚PBDE,⑦多溴联苯PBBISO:国际认证ISO14001 :环境管理体系ISO9001 :质量管理体系GB/T 19000-2000,质量管理体系基本概念和术语GB/T 19001-2000,质量管理体系要求ISO 14004-2004,环境管理体系原则、体系和支持技术通用指南GB/T 19011-2000 质量/环境管理体系审核指南品质管理循环---PDCA手法①Plan 计划②DO执行③Check 查检④Action 处置1.决定目标 1.教育训练 1.查检实施结果 1.对异常现象取处置2.决定连成目标的方法 2.实施品名符号二极体 D发光二极体LED三极体QIC存储器IC电阻R排阻RMRP保险丝 F电容C/CF电感L铁氧体磁环FB变压器TR晶针r接口J开关SW蜂器BU2半成品检验规范吃锡不足:①零件脚爬锡高度≧零件脚厚度的1/2②吃锡长度≧零件脚长度的75%③当零件脚长度≧3倍引脚宽度时,吃锡长度≧3倍引脚宽度。

品保基本知识品质资料构成和岗位职责如下:人员构成,iqc,ipqc.qa.oqa进料检查iqc负责ipqc负责生产过程品质qa品质保证oqa出货品保品质团队基本构成纲要:按照sip操作,判定品种OK还是ngsip是品质检查作业指导sip是根据控制计划产生的控制计划也叫qc工程图控制计划是从DFMEA中来的ppap,apqp,spc,msa,fmea五大手册ppap就是样件批准程序apqp质量先期策划,动态更新的工程主导的多功能品质策划小组跨部门的多功能小组spc就是品质控制手法qc七大手法就是属于spc的内容根据sip判定,OK的pass即可那么ng了怎么办,这个就要用到五大手册了ng我们要改善,让他该变成OK这就是品质的意义首先能清晰阐述ng的情形,即:是什么不良。

接下来就是分析为什么产生不良,即:原因分析。

分析要涉及:人机料法环,即4m1e,5个为什么这样就要用到qc七大手法,spc,msa,5why,8d,鱼骨图等品质工具原因分析完以后,就要确定改善方案改善方案确认后就要实施,效果OK,改善对策有效效果ng,重新再来效果OK,效果控制计划和sip以免下次再犯。

同时要制订好预防对策这样一个ng循环完成等待下一个ng出现,再灭。

品质就是持续不断的改善,一个一个的改善循环直至达成零缺陷,品质就成功了90%在品质达成零缺陷以后,通过设计优化等降低生产难度,优化操作步骤,降低原材料成本这些是剩下的10%这样品质产生的价值就得以体现前面90%对于品质人来说是保本后10%才是品质产生的价值所以品管总是被骂的多,因为前面90%已经很艰难了。

品质纲要基本。