给定运动轨迹的凸轮–连杆组合机构的解析法设计

- 格式:pdf

- 大小:460.13 KB

- 文档页数:5

凸轮—连杆组合机构优化设计分析作者:何铭坤来源:《科学与财富》2017年第19期摘要:为满足机械生产需求,需要在现有基础上,来对凸轮-连杆组合结构进行优化设计,争取提高其运行效率和动作精度。

基于其传动原理,对分度结构几何特性进行分析,并应用运行运动学设计解析法等进行分析,争取进一步提高其运行性能。

本文对凸轮-连杆组合机构优化设计要点与技术进行了简单分析。

关键词:分度机构;凸轮连杆组合机构;优化设计当前,凸轮-连杆组合机构已经在机械自动化设备中得到了广泛应用,这种装置,能够实现任意设计运动规律,自行定义运动轨迹,要想对这种装置进行优化,就必须懂得其工作原理,而后结合计算机,对其进行有目的的优化,确保其各个参数的合理性。

通过优化设计后,使其可以更好的满足机械生产实际需求,提高作业效率。

一、凸轮-连杆组合机构运行原理凸轮-连杆组合机构结构其可以精确地实现提前预设的任意运动规律和运动轨迹,因此在自动机械应用中具有很大的优势。

想要对其进行优化设计,需要掌握其运行原理,即原动杆件逆时针转动时,驱动铰销上的滚动轴承将会在固定槽凸轮槽内运动,然后利用连杆作用,促使推送杆可以按照提前设定好的运动规律或者运动轨迹进行往复运动。

对于凸轮-连杆组合机构的优化设计,首先应当建立凸轮-连杆组合机构的设计模型,通过对模型进行分析,并根据模型就凸轮-连杆组合结构的相关参数进行计算,得出结果,从而确保组合结构优化设计的科学性与合理性。

二、建立凸轮-连杆组合机构设计模型1.机构设计要求对凸轮-连杆组合机构进行优化设计,首先需要保证其横向尺寸最小,然后最大程度上来提高机械传动效率。

根据此设计要求,来建立目标函数,并确定设计变量和约束条件,最后根据模型分析进行求解,得出与组合机构设计相关的参数。

2.建立目标函数确定机构横向尺寸为优化目标函数,根据图1所示,机构横向尺寸主要受曲柄长度r以及滑块位于最左端位置时滑块与凸轮轴心O横向间距h0决定,并且还会受动件形成hm影响,则可确定目标函数为:f(x)=hm+h0+r3.确定设计变量想要实现对凸轮-连杆组合机构的优化设计,要保证各结构部位设计的紧凑,需要在设计时加强对构件尺寸的管理。

凸轮连杆机构的运动分析方法探讨【摘要】凸轮连杆结构是机械中最常见的结构,其中大量公式推导和方程组求解是运动分析的难点。

本文通过具体论述了复数矢量法在凸轮连杆机构进行运动分析的应用,不仅可以有效的简化了凸轮结构的平面运动分析过程,还有效的避免了大量公式推导和方程组求解,大大降低了设计人员的工作强度和计算出错率,为凸轮连杆的设计计算提供了有效的支持。

【关键词】凸轮连杆;复数矢量法;运动分析方法;探讨0.引言凸轮连杆机构是生产中最常见的机构,在进行这些机构的设计时,需要对这些结构的运动过程进行分析,其中对各个杆在各个位置的速度、加速度、位移是分析的重点。

目前常见的凸轮连杆结构的运动分析方法是解析法、图解法以及解析图解相结合的方法,这些方法有的精度不高,有的计算量过大,很难满足现带结构设计的需要,尤其在进行某些机构的运动分析时,分析的是一个运动循环过程,输出的结果不能是某一位置的运动,也不能是某些特定位置的运动,所以机构运动分析的计算量会更加巨大,如何能减少计算量的同时提高运算的精度是目前研究的重点。

本文通过具体的计算分析,对如何利用复数矢量法对凸轮连杆机构进行速度、位移的分析进行了具体的论述,为凸轮连杆结构的运动分析提供了一种有效的方法。

1.凸轮连杆结构的运动分析1.1凸轮连杆结构的常用运动分析方法对比分析在结构学中,运动分析是结构设计中的基本问题。

在进行结构运动分析时,最常用的是解析法,即通过对运动过程的分析,建立运动过程中的位移方程组,速度和加速度的分析就成为了一个数学求解问题,不依赖于图形,精度很高,在对复杂的四杆结构或多杆结构,可以将位移问题转化为在广义坐标系下的显函数表达式,然后通过数值解法求解。

解析法的优点在于精度高、对设计人员的图形分析能力要求低,缺点在于对设计人员的公式推导能力和计算能力要求较高,尤其在复杂杆系结构中,需要对方程组进行迭代求解,初值、迭代方式的选取,收敛速度的快慢,都影响着分析结果的准确性。

凸轮连杆机构课程设计..(共16页)-本页仅作为预览文档封面,使用时请删除本页-第一章 固定凸轮连杆机构参数选取1.确定驱动方案图1如上图所示,设:与从动杆升程运动相对应的曲柄转角为1ϕ,即101AB B ∠=ϕ;而与降程运动相对应的曲柄转角为,即3ϕ323AB B =ϕ,则:(1)当21ϕϕ>时,选用曲柄AB 拉着BC 杆运动的方案。

(2)当21ϕϕ<时,选用曲柄AB 推着BC 杆运动的方案。

(3)当21ϕϕ=时,任选其中一种驱动方案。

已知数据︒=1101ϕ,︒=1503ϕ,很明显21ϕϕ<,所以选用方案2。

2.确定e直动从动杆,取m S e 2.0~0=,取0=e3.确定h从结构紧凑和减小凸轮压力角考虑,应将h 值取小些。

但h 值愈小,对从动杆驱动力的压力角也愈大。

通常取m S h ≥,去mm h 120= 4.确定a若a 值过小,会使凸轮压力角明显增大,甚至不能实现预期动动。

可取a=~或a=~2mψ。

取a=70mm 6、确定δ其值对凸轮的压力角影响极大,δ过小,尤其是过大,会使压力角急剧增加。

在前述参数确定后,最好将δ优化,目标函数为a 1m (δ) (a 1m )min式中a 1m 为凸轮的最大压力角。

暂时取︒=8δ 7. 求算b 1、b 2须先求算b max 、b min 。

依据铰销B 、D 的坐标,可建立它们之间距离的公式。

B 的坐标为⎭⎬⎫+-=+=)cos() sin(ϕδϕδa y a X B BD 的坐标为⎭⎬⎫+==S h y eX D D式中 ϕ——曲柄转角,取升程起始时的ϕ =0°;S ——与ϕ相对应的从动杆位移,即铰销D 至其最低位置的距离。

S 值分为升程(ϕ=0~ϕ1)、最高位置停留(ϕ=ϕ1~ϕ1+ϕ2)、降程(ϕ=ϕ1+ϕ2~ϕ1+ϕ2+ϕ3)、最低位置停留(ϕ=ϕ1+ϕ2+ϕ3~360°)四个阶段求算。

b 值为b=22)()(D B D B y y x x -+- (1)用matlab 编程画出b 与ϕ曲线图,并算出min max b b 、: clear sm=100; h=120; e=0; a=70;d=8*pi/180; fa1=110*pi/180; fa2=0*pi/180; fa3=150*pi/180; fa4=100*pi/180; fa01=0::fa1;s=sm/2*(1-cos(pi*fa01/fa1));xb=a*sin(d+fa01);yb=-a*cos(d+fa01);xd=e;yd=h+s;b=sqrt((xb-xd).^2+(yb-yd).^2);plot(fa01,b);max(b)min(b)hold on;fa02=fa1;s=sm;xb=a*sin(d+fa02);yb=-a*cos(d+fa02);xd=e;yd=h+s;b=sqrt((xb-xd).^2+(yb-yd).^2);plot(fa02,b,'r--d');max(b)min(b)hold on;fa03=fa1+fa2::fa1+fa2+fa3;s=sm*(1-(fa03-fa1-fa2)/fa3+1/(2*pi)*sin(2*pi*(fa03-fa1-fa2)/fa3)); xb=a*sin(d+fa03);yb=-a*cos(d+fa03);xd=e;yd=h+s;b=sqrt((xb-xd).^2+(yb-yd).^2);plot(fa03,b,'g-');max(b)min(b)hold on;fa04=fa1+fa2+fa3::fa1+fa2+fa3+fa4;s=0;xb=a*sin(d+fa04);yb=-a*cos(d+fa04);xd=e;yd=h+s;b=sqrt((xb-xd).^2+(yb-yd).^2);plot(fa04,b,'r-');max(b)min(b)xlabel('fa');ylabel('b'); title('fa-b');运行结果: ans =ans = b = b =ans =ans = ans =ans =由以上结果可以看出1923.940095.217min max ==b b并且b 取最大值时,fa=~;b 取最小值时,fa=~ (2)根据min max b b 、计算21b b 、)(212)(211min max min max b b b b b b +=-= 1923.940095.217min max ==b b解得: b1 = b2 = 8、设计凸轮廊线固定凸轮的理论廊线就是滚子中心C 的运动轨迹线,根据铰销B 、D 的位置及b 1、b 2值可确定C 的位置。

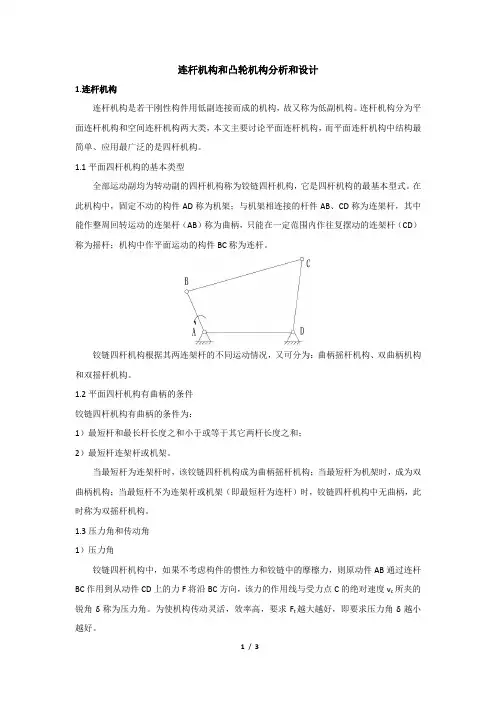

连杆机构和凸轮机构分析和设计1.连杆机构连杆机构是若干刚性构件用低副连接而成的机构,故又称为低副机构。

连杆机构分为平面连杆机构和空间连杆机构两大类,本文主要讨论平面连杆机构,而平面连杆机构中结构最简单、应用最广泛的是四杆机构。

1.1平面四杆机构的基本类型全部运动副均为转动副的四杆机构称为铰链四杆机构,它是四杆机构的最基本型式。

在此机构中,固定不动的构件AD称为机架;与机架相连接的杆件AB、CD称为连架杆,其中能作整周回转运动的连架杆(AB)称为曲柄,只能在一定范围内作往复摆动的连架杆(CD)称为摇杆;机构中作平面运动的构件BC称为连杆。

铰链四杆机构根据其两连架杆的不同运动情况,又可分为:曲柄摇杆机构、双曲柄机构和双摇杆机构。

1.2平面四杆机构有曲柄的条件铰链四杆机构有曲柄的条件为:1)最短杆和最长杆长度之和小于或等于其它两杆长度之和;2)最短杆连架杆或机架。

当最短杆为连架杆时,该铰链四杆机构成为曲柄摇杆机构;当最短杆为机架时,成为双曲柄机构;当最短杆不为连架杆或机架(即最短杆为连杆)时,铰链四杆机构中无曲柄,此时称为双摇杆机构。

1.3压力角和传动角1)压力角铰链四杆机构中,如果不考虑构件的惯性力和铰链中的摩檫力,则原动件AB通过连杆BC作用到从动件CD上的力F将沿BC方向,该力的作用线与受力点C的绝对速度v c所夹的锐角δ称为压力角。

为使机构传动灵活,效率高,要求F t越大越好,即要求压力角δ越小越好。

2)传动角压力角的余角称为传动角,由上面分析可知,传动角θ愈大(压力角δ愈小)对传动愈有利。

所以,为了保证所设计的机构具有良好的传动性能,通常应使最小传动角θmin大于等于40°,在传递力矩较大的情况下,应使θmin大于等于50°。

(当传动角θ=0°时机构所处的位置为死点位置,也就是从动件与连杆共线的位置。

)2.凸轮机构及其设计凸轮机构是含有凸轮的一种高副机构。

凸轮是一个具有曲面轮廓的构件,一般多为原动件(有时为机架);当凸轮为原动件时,通常作等速连续转动或移动,而从动件则按预期输出特性要求作连续或间歇的往复摆动、移动或平面复杂运动。

包装机械设计课程设计指导书(1)机械工程学院2011年八月一、课程设计的目的《包装机械设计》课程设计是本课程各教学环节中重要的一环,它让学习者联系实际进一步深入理解、掌握所学的理论知识。

其基本目的是:(1)培养理论联系实际的设计思想,训练综合运用包装机械和有关先修课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关包装机械设计方面的知识。

(2)通过制订设计方案,合理选择裹包机中块状物品推送机构和零件类型,正确计算零件工作能力、确定尺寸和选择材料,以及较全面地考虑制造工艺、使用和维护等要求,之后进行结构设计,达到了解和掌握机械零件、包装机械经常采用的机构的设计过程和方法。

(3)进行设计基本技能的训练。

例如计算、绘图、熟悉和运用设计资料(手册、图册、标准和规范等)以及使用经验数据、进行经验估算和处理数据的能力。

二、设计内容与步骤(一)设计内容以裹包机中块状物品推送机构的典型机构——固定凸轮与连杆组合机构为题。

课程设计通常包括如下内容:读懂块状物品推送机构典型机构——固定凸轮与连杆组合机构,了解设计题目要求;分析该块状物品推送机构设计的可能方案;具体计算和设计该方案中机构的基本参数;进行机体结构及其附件的设计;绘制装配图及零件工作图;编写计算说明书以及进行设计答辩。

(二)设计步骤:(1)设计准备认真研究设计任务书,明确设计要求、条件、内容和步骤;通过阅读有关资料、图纸、参观实物或模型、观看电视教学片、挂图以及推送机构进行拆装实验等,了解设计对象;复习有关课程内容,熟悉零部件的设计方法和步骤;准备好设计需要的图书、资料和用具;拟定设计计划等。

(2)推送机构装置的总体设计决定推送机构装置的方案;选择机构的类型,计算机构装置的运动参数。

(3)装配图设计计算和选择机构的参数;确定机体结构和有关尺寸;绘制装配图草图;选择计算轴承和进行支承结构设计;进行机体结构及其附件的设计;完成装配图的其他要求;审核图纸。

第六讲凸轮机构及其设计(一)凸轮机构的应用和分类一、凸轮机构1.组成:凸轮,推杆,机架。

2.优点:只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑。

缺点:凸轮廓线与推杆之间为点、线接触,易磨损,所以凸轮机构多用在传力不大的场合。

二、凸轮机构的分类1.按凸轮的形状分:盘形凸轮圆柱凸轮2.按推杆的形状分尖顶推杆:结构简单,能与复杂的凸轮轮廓保持接触,实现任意预期运动。

易遭磨损,只适用于作用力不大和速度较低的场合滚子推杆:滚动摩擦力小,承载力大,可用于传递较大的动力。

不能与凹槽的凸轮轮廓时时处处保持接触。

平底推杆:不考虑摩擦时,凸轮对推杆的作用力与从动件平底垂直,受力平稳;易形成油膜,润滑好;效率高。

不能与凹槽的凸轮轮廓时时处处保持接触。

3.按从动件的运动形式分(1)往复直线运动:直动推杆,又有对心和偏心式两种。

(2)往复摆动运动:摆动推杆,也有对心和偏心式两种。

4.根据凸轮与推杆接触方法不同分:(1)力封闭的凸轮机构:通过其它外力(如重力,弹性力)使推杆始终与凸轮保持接触,(2)几何形状封闭的凸轮机构:利用凸轮或推杆的特殊几何结构使凸轮与推杆始终保持接触。

①等宽凸轮机构②等径凸轮机构③共轭凸轮(二)推杆的运动规律一、基本名词:以凸轮的回转轴心O为圆心,以凸轮的最小半径r为半径所作的圆称为凸轮的基圆,r称为基圆半径。

推程:当凸轮以角速度转动时,推杆被推到距凸轮转动中心最远的位置的过程称为推程。

推杆上升的最大距离称为推杆的行程,相应的凸轮转角称为推程运动角。

回程:推杆由最远位置回到起始位置的过程称为回程,对应的凸轮转角称为回程运动角。

休止:推杆处于静止不动的阶段。

推杆在最远处静止不动,对应的凸轮转角称为远休止角;推杆在最近处静止不动,对应的凸轮转角称为近休止角二、推杆常用的运动规律1.刚性冲击:推杆在运动开始和终止时,速度突变,加速度在理论上将出现瞬时的无穷大值,致使推杆产生非常大的惯性力,因而使凸轮受到极大冲击,这种冲击叫刚性冲击。

解析法设计凸轮Ⅱ的实际轮廓曲线代码:Private Sub Command1_Click()Form2.Show '焦点出现form2End SubPrivate Sub Command1_Click()Dim l1, l2, l3 As SingleForm2.Picture2.Scale (-0.1, 400)-(7, -400)l1 = -Abs(Form2.Picture1.ScaleHeight / Form2.Picture1.ScaleWidth)l3 = -Abs(Form2.Picture3.ScaleHeight / Form2.Picture3.ScaleWidth) '定义两个图框的高宽比Form2.Picture1.ScaleWidth = 9.5Form2.Picture3.ScaleWidth = 150 '设定图框的长度Form2.Picture1.ScaleHeight = l1 * Form2.Picture1.ScaleWidthForm2.Picture3.ScaleHeight = l3 * Form2.Picture3.ScaleWidthForm2.Picture1.ScaleLeft = -0.1Form2.Picture3.ScaleLeft = -70Form2.Picture1.ScaleTop = 7Form2.Picture3.ScaleTop = 63 '规定高度的起点Dim dt1, dt2, dt3, dt4, dt5, s1, v1, s2, v2, k1, s0 As SingleDim n, m As IntegerDim h, e As IntegerDim dt6, dt7, dt8, dt9, dt10, dt11, x1, y1, x2, y2, r As SingleDim x3, y3, x4, y4, rg '定义各种量h = Form2.Text3e = Form2.Text2k1 = Form2.Text4s0 = Form2.Text1rg = Form2.Text5 '试各种变量与文本框相等,用于输入数据Const pi = 3.1415926n = 1000 '把每一步定义为360°/1000dt11 = 0dt1 = pi / 3dt2 = pi / 3dt3 = pi / 2 / ndt4 = 0dt6 = pi / 18Form2.Picture3.Line (-70, 0)-(70, 0)Form2.Picture3.Line (0, 70)-(0, -70)Form2.Picture1.Line (0, 0)-(7, 0)Form2.Picture1.Line (0, 6.5)-(0, 0)Form2.Picture2.Line (0, 0)-(7, 0)Form2.Picture2.Line (0, 390)-(0, -390) '画出各个两个图框的坐标轴s1 = h * ((dt4 / dt1) - Sin(2 * pi * dt4 / dt1) / (2 * pi))v1 = h * k1 * (1 - Cos(2 * pi * dt4 / dt1)) / dt1 '计算第一个点的速度和推程,选择正弦加速度规律x1 = (s0 + s1) * Sin(dt4) + e * Cos(dt4)y1 = (s0 + s1) * Cos(dt4) - e * Sin(dt4) '计算凸轮理论轮廓第一个点的坐标x3 = (s0 + s1 - rg) * Sin(dt4) + e * Cos(dt4)y3 = (s0 + s1 - rg) * Cos(dt4) - e * Sin(dt4) '计算实际工作轮廓曲线的第一个点的坐标While dt4 < dt1 '第一个六十度的循环绘制推程的曲线dt5 = dt4 + dt3s2 = h * ((dt5 / dt1) - Sin(2 * pi * dt5 / dt1) / (2 * pi))v2 = h * k1 * (1 - Cos(2 * pi * dt5 / dt1)) / dt1x2 = (s0 + s2) * Sin(dt5) + e * Cos(dt5)y2 = (s0 + s2) * Cos(dt5) - e * Sin(dt5)x4 = (s0 + s2 - rg) * Sin(dt5) + e * Cos(dt5)y4 = (s0 + s2 - rg) * Cos(dt5) - e * Sin(dt5) '绘制上述参数的第二个点Form2.Picture1.Line (dt4, s1)-(dt5, s2)Form2.Picture2.Line (dt4, v1)-(dt5, v2)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4) '画直线,由于每一个步长很小,故可以一直代曲dt4 = dt5s1 = s2v1 = v2x1 = x2y1 = y2x3 = x4y3 = y4 '交换数值Wenddt11 = dt4While dt11 >= dt1 And dt11 < dt1 + dt6 '第二个10的远休角的的循环,绘制的理论和实际轮廓曲线都都是一段圆心角为十度的圆弧dt11 = dt11 + dt3x2 = (s0 + s2) * Sin(dt11) + e * Cos(dt11)y2 = (s0 + s2) * Cos(dt11) - e * Sin(dt11)x4 = (s0 + s2 - rg) * Sin(dt11) + e * Cos(dt11)y4 = (s0 + s2 - rg) * Cos(dt11) - e * Sin(dt11)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4) '循环画点形成一个曲线x1 = x2y1 = y2x3 = x4y3 = y4Wenddt4 = dt4 + dt6Form2.Picture1.Line (dt1, s1)-(dt4, s1)Form2.Picture2.Line (dt1, v1)-(dt4, v1) '绘制远休时的s曲线While dt4 >= dt1 + dt6 And dt4 < dt1 + dt6 + dt2 '第三个60°近休循环,绘制回程的曲线dt8 = dt4 - dt1 - dt6s2 = h * (1 - (dt8 / dt2) + Sin(2 * pi * dt8 / dt2) / (2 * pi))v2 = h * k1 * (Cos(2 * pi * dt8 / dt2) - 1) / dt2x2 = (s0 + s2) * Sin(dt4) + e * Cos(dt4)y2 = (s0 + s2) * Cos(dt4) - e * Sin(dt4)x4 = (s0 + s2 - rg) * Sin(dt4) + e * Cos(dt4)y4 = (s0 + s2 - rg) * Cos(dt4) - e * Sin(dt4)dt5 = dt4 + dt3Form2.Picture1.Line (dt4, s1)-(dt5, s2)Form2.Picture2.Line (dt4, v1)-(dt5, v2)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4) '坐标点连线dt4 = dt5x1 = x2y1 = y2x3 = x4y3 = y4s1 = s2v1 = v2 '数据交换Wenddt9 = dt4While dt9 >= dt1 + dt6 + dt2 And dt9 <= 2 * pi '第四个230°的近休循环dt9 = dt9 + dt3x2 = (s0 + s2) * Sin(dt9) + e * Cos(dt9)y2 = (s0 + s2) * Cos(dt9) - e * Sin(dt9)x4 = (s0 + s2 - rg) * Sin(dt9) + e * Cos(dt9)y4 = (s0 + s2 - rg) * Cos(dt9) - e * Sin(dt9)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4)x1 = x2y1 = y2x3 = x4y3 = y4WendForm2.Picture1.Line (dt1 + dt6 + dt2, s1)-(2 * pi, s1)Form2.Picture2.Line (dt1 + dt6 + dt2, v1)-(2 * pi, v1) '绘制近休是的s曲线End SubPrivate Sub Command2_Click()Form2.Picture1.ClsForm2.Picture2.ClsForm2.Picture3.ClsForm2.Text1 = ""Form2.Text2 = ""Form2.Text3 = ""Form2.Text4 = ""Form2.Text5 = "" '曲线清空End Sub。

凸轮连杆组合机构解析法设计蒋志华,贺兵,敬宏图,刘忠伟(湖南工业大学机械工程学院,湖南株洲412008)图1凸轮连杆组合机构示意图E D CB 0引言目前已有了许多对凸轮连杆组合机构的研究成果,但在已发表的文献资料中,还未能见到图1所示末端从动件按一定规律往复运动的凸轮连杆组合机构基于解析法的具体设计。

在凸轮连杆的设计中,凸轮轮廓曲线设计的优劣直接影响了凸轮连杆机构的稳定性,因此凸轮轮廓曲线的设计成为研究重点。

常用的凸轮设计方法有解析法和图解法,图解法设计精度低的说法是针对传统的图解法而言的,但利用仿真软件辅助设计时,则具有精确度高、设计周期短等优点[1~3]。

如张磊[4]利用Adams 设计滚子从动件凸轮轮廓曲线,郑彬利[5]用AutoCAD 与Excel 设计凸轮轮廓曲线,黄文权[6]利用Creo 对凸轮机构进行反转设计,王亮[7]采用图解法利用SolidWorks 设计滚子盘形凸轮机构。

利用仿真软件的图解法,能够得到精确的凸轮轮廓,但是只能对某一固定参数的机构进行设计,当机构参数发生改变时,需要利用仿真软件重新建立模型求解,并且不能对凸轮压力角进行检验。

基于上述原因,本文采用解析法并借助MATLAB 对图1所示凸轮连杆组合机构进行设计。

解析法可以对凸轮轮廓曲线的坐标值进行精确的计算,当从动件运动比较复杂,计算复杂时,用MATLAB 软件可以很容易地进行凸轮轮廓曲线的解析法设计[8]。

1凸轮连杆机构设计方法1.1凸轮连杆组合机构工作原理凸轮连杆组合机构如图1所示,凸轮为主动件绕C 点逆时针方向旋转,A D 杆上B 点处的滚子在凸轮槽中滚动,并带动A D 杆绕A 点摆动,A D 杆通过连杆DE 使滑块按一定的运动规律上下往复运动。

在实现相同滑块行程和运动规律的条件下,凸轮连杆机构的凸轮和压力角比单凸轮机构的小得多[9]执行部件按一定运动规律往复运动的机械中具有十分重要的工程意义。

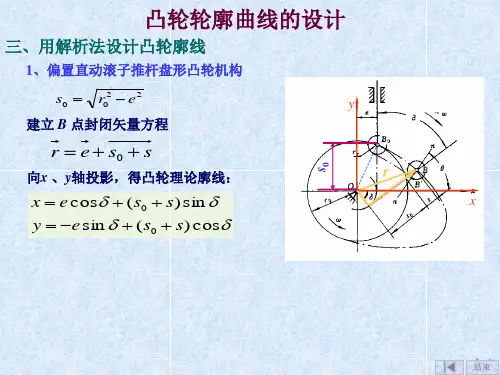

1.2参数确定如图2所示,点为原点,过C 点的水平线为x 轴,过C 点的垂直线为y 轴,垂直xy 平面向外为z 轴建立坐标系。

文章编号 : 1006 22343 ( 2009) 052010203给定运动轨迹的齿轮 —凸轮组合机构解析法设计隋鹏举 , 姚立纲 , 苏同克 , 叶仲和(福州大学 机械学院 ,福建福州 350002 , E 2m a il: sp j com @ 126. com ) 摘 要 : 根据输出轨迹点的运动与凸轮旋转同步的思路 ,提出并解决了按给定的轨迹曲线来设计凸轮 2齿轮组合机构的凸轮廓线的解析设计方法 。

关键词 : 组合机构 ;凸轮机构 ;齿轮机构 ;反求设计中图分类号 : TH 112文献标识码 : A Ana ly t i ca l D e s i gn of the Gea r 2Cam C o m b in e d M echan is m W ith the G iven M ovem en tS U I Peng 2j u, Y AO L i 2gang, SU T ong 2ke, YE Zhong 2he( C o l leg e of M e chan i ca l Enginee r ing Fuzho u U n i ve r sity, Fuzhou 350002, Ch i na )A b stra c t: A cco rd ing to the idea tha t ou tp u t trace po in t moving synch r on iza tion w ith the cam r o ta ti o n, the ana l y ti cde sig n m e thod fo r the given trace of de sig n in g the cam con tou r line of the cam 2g ea r com b ined m echan is m s w ith o s c i ll a 2 ting r o l le r 2fo l l o we r wa s p ropo s ed in th i s p a p e r .Key word s : com b i ned m e chan i s m ; cam m e chan i s m; g ea r m e chan i s m ; reve r se de sig n齿轮凸轮组合机构是一种正在发展的新型组合机构 [ 1 ] 。