凸轮解析法设计和M文件资料

- 格式:ppt

- 大小:2.23 MB

- 文档页数:13

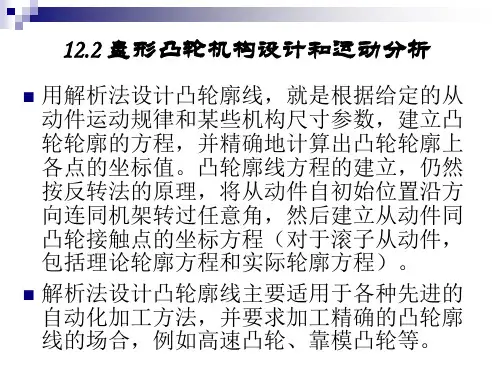

齿轮凸轮组合机构解析法设计摘要:齿轮凸轮组合机构是一种常见的机械传动装置,广泛应用于各种机械设备中。

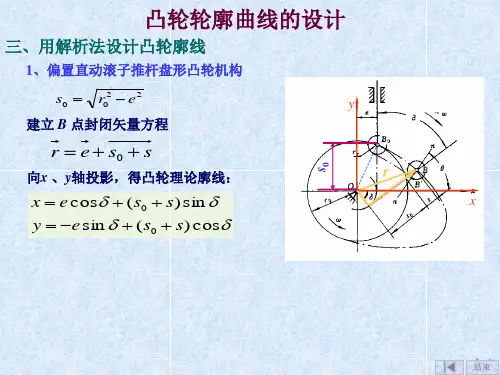

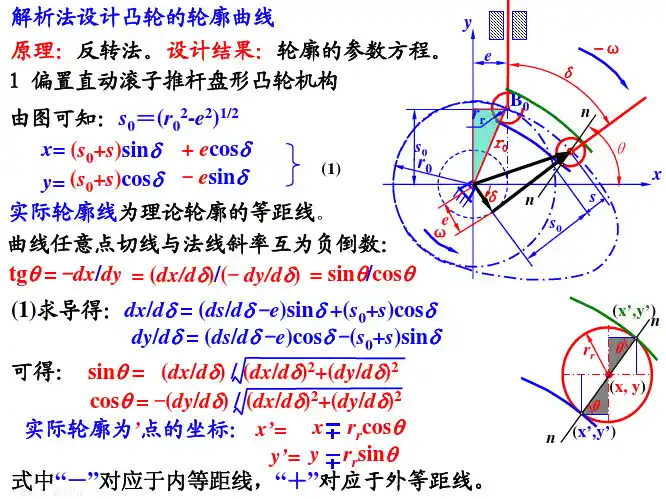

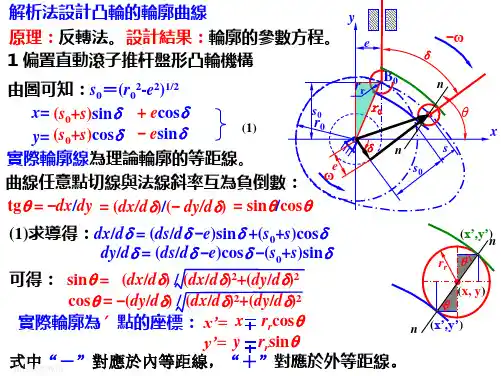

本文将采用解析法进行齿轮凸轮组合机构的设计,通过对齿轮凸轮组合机构的结构和原理进行分析,结合运动学方程和几何关系,以及相应的计算方法,可以得到齿轮凸轮组合机构的设计参数。

最后,通过实例验证了解析法的有效性和可行性。

1.引言齿轮凸轮组合机构是一种将齿轮和凸轮两种机构组合在一起的传动装置。

在齿轮机构中,利用互相啮合的齿轮来传递力矩和运动。

而在凸轮机构中,通过凸轮的凸起部分与从动件接触或离开来实现运动传递。

齿轮凸轮组合机构的设计涉及到几何形状、尺寸、齿轮齿数等多个参数,因此需要采用解析法进行设计。

2.齿轮凸轮组合机构的结构和原理齿轮凸轮组合机构由齿轮轴、凸轮轴和从动件组成。

齿轮轴上固定有一个或多个齿轮,凸轮轴上固定有一个凸轮。

从动件由凸轮的凸起部分与齿轮的齿啮合或分离来实现传动。

齿轮的齿数和凸轮的凸起部分的形状决定了齿轮和凸轮之间的运动规律。

3.齿轮凸轮组合机构的解析法设计步骤(1)确定齿轮和凸轮的齿数和凸起部分的形状。

齿轮和凸轮的齿数可以根据所需的传动比进行确定。

凸轮的凸起部分的形状可以通过给定的运动规律进行确定,比如简谐运动规律、等角速度运动规律等。

(2)建立齿轮凸轮组合机构的运动学方程。

运动学方程是描述齿轮凸轮组合机构各部件运动规律的方程。

通过建立从动件运动轨迹与凸轮轴的相对位置之间的关系,可以建立运动学方程。

(3)根据几何关系推导出相关参数。

通过几何关系,可以得到齿轮凸轮组合机构的相关参数,如齿轮的模数、分度圆直径、凸轮的基圆半径、凸起部分的形状参数等。

(4)根据计算方法计算设计参数。

根据所得到的齿轮凸轮组合机构的相关参数,可以利用计算方法进行具体的计算,如齿轮啮合位置的计算、齿轮啮合角的计算、齿轮模数的计算等。

(5)验证设计结果的可行性。

通过实例验证所得到的设计结果的可行性和有效性。

可以利用CAD软件进行设计和模拟仿真,通过调整设计参数,得到最佳的设计方案。

机械原理大作业凸轮设计1. 引言凸轮是一种通过凸起部分的形状变化驱动其他机械部件的旋转元件。

在机械系统中,凸轮被广泛应用于各种传动装置和运动控制系统。

本文档将讨论凸轮的设计原理和方法,并以一个具体的案例进行说明。

2. 凸轮设计原理2.1 凸轮的基本概念凸轮由凸起部分和基座两部分组成。

其中,凸起部分通常称为凸轮型面,它的形状决定了凸轮所能产生的运动规律。

基座是凸轮的固定部分,通常与主轴连接,使凸轮能够旋转。

2.2 凸轮设计的基本要求凸轮设计的目标是实现所需的运动规律。

在设计一个凸轮时,需要考虑以下几个方面:•运动规律:根据具体需求确定凸轮的运动规律,如线性运动、往复运动、旋转运动等。

•周期性:确定凸轮的运动周期,即凸轮的一次完整运动所需的时间。

•加减速:确定凸轮的运动加速和减速过程,以实现平滑的运动过渡。

•载荷和寿命:考虑凸轮所承受的载荷和使用寿命要求,选择适当的材料和结构。

2.3 凸轮设计的方法凸轮设计可以采用基于经验的方法或基于计算机辅助设计(CAD)的方法。

基于经验的方法通常适用于简单的凸轮系统,而复杂的凸轮系统通常需要借助CAD 软件进行设计和分析。

凸轮设计的关键步骤包括:•确定凸轮的运动规律和周期。

•根据凸轮的运动规律计算凸轮型面的形状。

•通过CAD软件创建凸轮的三维模型。

•进行凸轮的运动仿真和动态分析。

•对凸轮进行优化设计,以满足运动要求和结构要求。

3. 案例分析:凸轮驱动往复运动机构3.1 问题描述设计一个凸轮驱动的往复运动机构,要求满足以下条件:•机构的往复运动幅度为20mm。

•机构的往复运动频率为10Hz。

•机构的驱动电机转速为1000rpm。

•机构的凸轮型面应满足正弦形状。

3.2 设计步骤1.确定凸轮的运动规律和周期。

根据往复运动要求,选择正弦运动作为凸轮的运动规律,运动周期为0.1s。

2.计算凸轮型面的形状。

根据凸轮的运动规律和运动周期,计算凸轮型面的形状参数。

3.创建凸轮的三维模型。

![[整理版]解析法设计凸轮](https://uimg.taocdn.com/c243c3f9afaad1f34693daef5ef7ba0d4a736df6.webp)

解析法设计凸轮Ⅱ的实际轮廓曲线代码:Private Sub Command1_Click()Form2.Show '焦点出现form2End SubPrivate Sub Command1_Click()Dim l1, l2, l3 As SingleForm2.Picture2.Scale (-0.1, 400)-(7, -400)l1 = -Abs(Form2.Picture1.ScaleHeight / Form2.Picture1.ScaleWidth)l3 = -Abs(Form2.Picture3.ScaleHeight / Form2.Picture3.ScaleWidth) '定义两个图框的高宽比Form2.Picture1.ScaleWidth = 9.5Form2.Picture3.ScaleWidth = 150 '设定图框的长度Form2.Picture1.ScaleHeight = l1 * Form2.Picture1.ScaleWidthForm2.Picture3.ScaleHeight = l3 * Form2.Picture3.ScaleWidthForm2.Picture1.ScaleLeft = -0.1Form2.Picture3.ScaleLeft = -70Form2.Picture1.ScaleTop = 7Form2.Picture3.ScaleTop = 63 '规定高度的起点Dim dt1, dt2, dt3, dt4, dt5, s1, v1, s2, v2, k1, s0 As SingleDim n, m As IntegerDim h, e As IntegerDim dt6, dt7, dt8, dt9, dt10, dt11, x1, y1, x2, y2, r As SingleDim x3, y3, x4, y4, rg '定义各种量h = Form2.Text3e = Form2.Text2k1 = Form2.Text4s0 = Form2.Text1rg = Form2.Text5 '试各种变量与文本框相等,用于输入数据Const pi = 3.1415926n = 1000 '把每一步定义为360°/1000dt11 = 0dt1 = pi / 3dt2 = pi / 3dt3 = pi / 2 / ndt4 = 0dt6 = pi / 18Form2.Picture3.Line (-70, 0)-(70, 0)Form2.Picture3.Line (0, 70)-(0, -70)Form2.Picture1.Line (0, 0)-(7, 0)Form2.Picture1.Line (0, 6.5)-(0, 0)Form2.Picture2.Line (0, 0)-(7, 0)Form2.Picture2.Line (0, 390)-(0, -390) '画出各个两个图框的坐标轴s1 = h * ((dt4 / dt1) - Sin(2 * pi * dt4 / dt1) / (2 * pi))v1 = h * k1 * (1 - Cos(2 * pi * dt4 / dt1)) / dt1 '计算第一个点的速度和推程,选择正弦加速度规律x1 = (s0 + s1) * Sin(dt4) + e * Cos(dt4)y1 = (s0 + s1) * Cos(dt4) - e * Sin(dt4) '计算凸轮理论轮廓第一个点的坐标x3 = (s0 + s1 - rg) * Sin(dt4) + e * Cos(dt4)y3 = (s0 + s1 - rg) * Cos(dt4) - e * Sin(dt4) '计算实际工作轮廓曲线的第一个点的坐标While dt4 < dt1 '第一个六十度的循环绘制推程的曲线dt5 = dt4 + dt3s2 = h * ((dt5 / dt1) - Sin(2 * pi * dt5 / dt1) / (2 * pi))v2 = h * k1 * (1 - Cos(2 * pi * dt5 / dt1)) / dt1x2 = (s0 + s2) * Sin(dt5) + e * Cos(dt5)y2 = (s0 + s2) * Cos(dt5) - e * Sin(dt5)x4 = (s0 + s2 - rg) * Sin(dt5) + e * Cos(dt5)y4 = (s0 + s2 - rg) * Cos(dt5) - e * Sin(dt5) '绘制上述参数的第二个点Form2.Picture1.Line (dt4, s1)-(dt5, s2)Form2.Picture2.Line (dt4, v1)-(dt5, v2)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4) '画直线,由于每一个步长很小,故可以一直代曲dt4 = dt5s1 = s2v1 = v2x1 = x2y1 = y2x3 = x4y3 = y4 '交换数值Wenddt11 = dt4While dt11 >= dt1 And dt11 < dt1 + dt6 '第二个10的远休角的的循环,绘制的理论和实际轮廓曲线都都是一段圆心角为十度的圆弧dt11 = dt11 + dt3x2 = (s0 + s2) * Sin(dt11) + e * Cos(dt11)y2 = (s0 + s2) * Cos(dt11) - e * Sin(dt11)x4 = (s0 + s2 - rg) * Sin(dt11) + e * Cos(dt11)y4 = (s0 + s2 - rg) * Cos(dt11) - e * Sin(dt11)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4) '循环画点形成一个曲线x1 = x2y1 = y2x3 = x4y3 = y4Wenddt4 = dt4 + dt6Form2.Picture1.Line (dt1, s1)-(dt4, s1)Form2.Picture2.Line (dt1, v1)-(dt4, v1) '绘制远休时的s曲线While dt4 >= dt1 + dt6 And dt4 < dt1 + dt6 + dt2 '第三个60°近休循环,绘制回程的曲线dt8 = dt4 - dt1 - dt6s2 = h * (1 - (dt8 / dt2) + Sin(2 * pi * dt8 / dt2) / (2 * pi))v2 = h * k1 * (Cos(2 * pi * dt8 / dt2) - 1) / dt2x2 = (s0 + s2) * Sin(dt4) + e * Cos(dt4)y2 = (s0 + s2) * Cos(dt4) - e * Sin(dt4)x4 = (s0 + s2 - rg) * Sin(dt4) + e * Cos(dt4)y4 = (s0 + s2 - rg) * Cos(dt4) - e * Sin(dt4)dt5 = dt4 + dt3Form2.Picture1.Line (dt4, s1)-(dt5, s2)Form2.Picture2.Line (dt4, v1)-(dt5, v2)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4) '坐标点连线dt4 = dt5x1 = x2y1 = y2x3 = x4y3 = y4s1 = s2v1 = v2 '数据交换Wenddt9 = dt4While dt9 >= dt1 + dt6 + dt2 And dt9 <= 2 * pi '第四个230°的近休循环dt9 = dt9 + dt3x2 = (s0 + s2) * Sin(dt9) + e * Cos(dt9)y2 = (s0 + s2) * Cos(dt9) - e * Sin(dt9)x4 = (s0 + s2 - rg) * Sin(dt9) + e * Cos(dt9)y4 = (s0 + s2 - rg) * Cos(dt9) - e * Sin(dt9)Form2.Picture3.Line (x1, y1)-(x2, y2)Form2.Picture3.Line (x3, y3)-(x4, y4)x1 = x2y1 = y2x3 = x4y3 = y4WendForm2.Picture1.Line (dt1 + dt6 + dt2, s1)-(2 * pi, s1)Form2.Picture2.Line (dt1 + dt6 + dt2, v1)-(2 * pi, v1) '绘制近休是的s曲线End SubPrivate Sub Command2_Click()Form2.Picture1.ClsForm2.Picture2.ClsForm2.Picture3.ClsForm2.Text1 = ""Form2.Text2 = ""Form2.Text3 = ""Form2.Text4 = ""Form2.Text5 = "" '曲线清空End Sub。

摘要1 绪论2 数控编程中的加工工艺分析及设计2.1凸轮加工工数控铣床加工工艺过程一般是:先通过分析零件图样,明确工件适合在数控铣削的加工内容、加工要求,然后以此为出发点确定零件在数控铣削的加工工艺和过程顺序。

接着确定数控加工的工艺装备,如:确定何种类型、规格、技术参数的机床;考虑工件如何装夹及装夹方案的拟定;选择适合加工的表面、结构特征和技术要求的刀具并进行调试,明确和细化工步的具体内容,包括对走刀路线、位移量和切削参数等的确定。

数控铣床加工工艺过程如图2.1所示。

图2.1 数控铣床加工工艺过程2.1.1分析零件图图5.1所示为槽形凸轮零件,在铣削加工前,该零件是一个经过加工的圆盘,圆盘直径为280mm φ,带有两个基准孔35mm φ及12mm φ。

35mm φ及12mm φ两个定位孔。

5.1 零件图(1)分析零件的尺寸标注该零件凸轮轮廓由HA 、BC 、DE 、FG 和直线AB 、HG 以及过渡圆弧CD 、EF 所组成。

组成轮廓的各几何元素关系清楚,条件充分,所需要基点坐标容易求得。

凸轮内外轮廓面对X 面有垂直度要求。

该零件的材料为HT200,切削工艺性较好。

(2)分析凸轮加工的质量要求(1)表面间的平行度和垂直度,为了保证配合能够紧密贴和。

所以工件应该装的平稳。

(2)表面粗糙度和精度等记,一般表面精度为IT6以上。

表面粗糙度<0.1高精度的表面。

(3)孔和槽的精度,垂直度,粗糙度。

最终精度可达IT6-IT10。

粗糙度1.6-0.4mm。

垂直度要求高。

(4)其他部分达到尺寸要求即可。

加工的关键问题是如何保证平面凸轮零件的尺寸、形状、位置精度和表面粗糙度。

2.2加工方法选择及加工方案确定2.2.1机床的合理选用机床的种类繁多,不同类型的数控铣床其使用范围也有一定的局限性,只有在一定的工作条件下加工一定的工件才能达到最佳的效果。

因此,确定要选择的铣床之前,应首先明确加工的对象、内容和要求。

1考虑的是零件的外形尺寸和重量,使其在机床的允许范围以内。