脱模机构的设计

- 格式:doc

- 大小:260.00 KB

- 文档页数:16

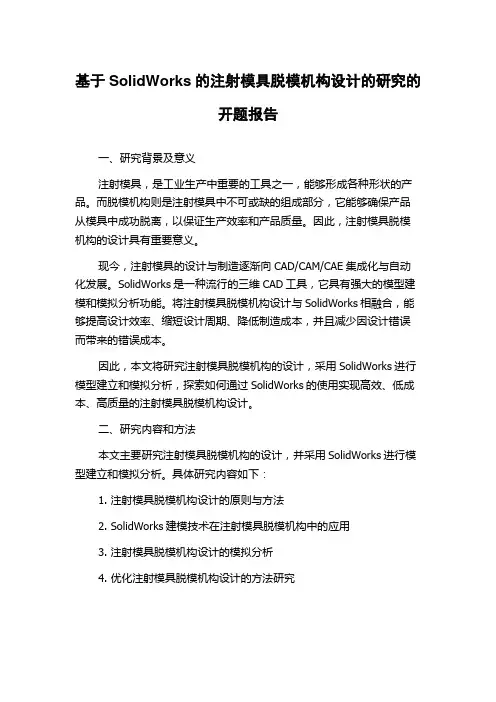

基于SolidWorks的注射模具脱模机构设计的研究的开题报告一、研究背景及意义注射模具,是工业生产中重要的工具之一,能够形成各种形状的产品。

而脱模机构则是注射模具中不可或缺的组成部分,它能够确保产品从模具中成功脱离,以保证生产效率和产品质量。

因此,注射模具脱模机构的设计具有重要意义。

现今,注射模具的设计与制造逐渐向CAD/CAM/CAE集成化与自动化发展。

SolidWorks是一种流行的三维CAD工具,它具有强大的模型建模和模拟分析功能。

将注射模具脱模机构设计与SolidWorks相融合,能够提高设计效率、缩短设计周期、降低制造成本,并且减少因设计错误而带来的错误成本。

因此,本文将研究注射模具脱模机构的设计,采用SolidWorks进行模型建立和模拟分析,探索如何通过SolidWorks的使用实现高效、低成本、高质量的注射模具脱模机构设计。

二、研究内容和方法本文主要研究注射模具脱模机构的设计,并采用SolidWorks进行模型建立和模拟分析。

具体研究内容如下:1. 注射模具脱模机构设计的原则与方法2. SolidWorks建模技术在注射模具脱模机构中的应用3. 注射模具脱模机构设计的模拟分析4. 优化注射模具脱模机构设计的方法研究研究方法主要包括文献调研、实验研究与仿真模拟等,以收集和分析注射模具脱模机构的相关信息,这将能够支持SolidWorks建模技术的使用和模拟分析,以及优化设计过程的实施。

三、预期目标和成果本文将重点研究SolidWorks在注射模具脱模机构设计中的应用,并以此为基础,探索如何实现高效、低成本、高质量的注射模具脱模机构设计。

本文预期达成以下目标和成果:1. 掌握注射模具脱模机构设计的基本原则与方法,特别是与SolidWorks集成的设计思路。

2. 能够应用SolidWorks软件进行注射模具脱模机构的实际建模,以及仿真模拟,以验证模型的可行性。

3. 建立注射模具脱模机构设计的模拟分析,通过实验研究和仿真模拟预测模具脱模机构的设计效果,并据此优化设计部分或整个过程。

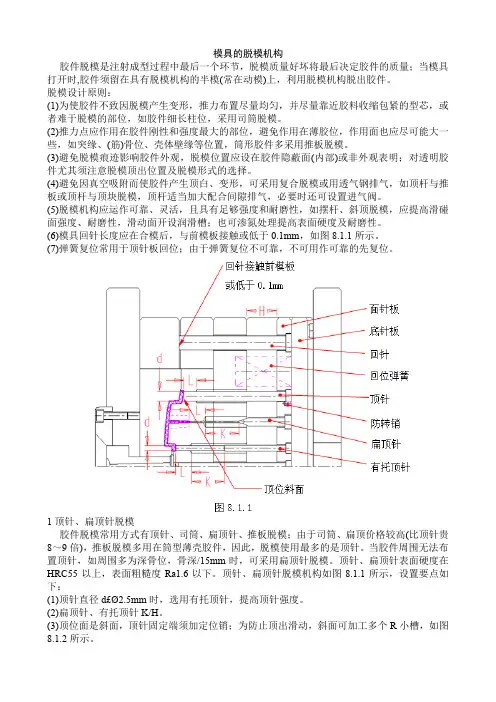

模具的脱模机构胶件脱模是注射成型过程中最后一个环节,脱模质量好坏将最后决定胶件的质量;当模具打开时,胶件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出胶件。

脱模设计原则:(1)为使胶件不致因脱模产生变形,推力布置尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于脱模的部位,如胶件细长柱位,采用司筒脱模。

(2)推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置,筒形胶件多采用推板脱模。

(3)避免脱模痕迹影响胶件外观,脱模位置应设在胶件隐蔽面(内部)或非外观表明;对透明胶件尤其须注意脱模顶出位置及脱模形式的选择。

(4)避免因真空吸附而使胶件产生顶白、变形,可采用复合脱模或用透气钢排气,如顶杆与推板或顶杆与顶块脱模,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

(5)脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

(6)模具回针长度应在合模后,与前模板接触或低于0.1mm,如图8.1.1所示。

(7)弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

1 顶针、扁顶针脱模胶件脱模常用方式有顶针、司筒、扁顶针、推板脱模;由于司筒、扁顶价格较高(比顶针贵8~9倍),推板脱模多用在筒型薄壳胶件,因此,脱模使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深/15mm时,可采用扁顶针脱模。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度Ra1.6以下。

顶针、扁顶针脱模机构如图8.1.1所示,设置要点如下:(1)顶针直径 d£Ø2.5mm时,选用有托顶针,提高顶针强度。

(2)扁顶针、有托顶针 K/H。

(3)顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,斜面可加工多个R小槽,如图8.1.2所示。

复杂注塑模具设计新方法及案例:一、设计方法:1. 分型面的选择:分型面的设计是注塑模具设计中的重要环节,它决定了模具的成型效果和脱模的难易程度。

在设计分型面时,需要考虑产品的形状、尺寸、精度要求以及模具的结构和制造工艺等因素。

2. 抽芯机构的设计:对于一些产品,如带有侧孔或侧凸台的产品,需要设计抽芯机构以实现侧向脱模。

抽芯机构的设计需要充分考虑产品的结构和尺寸,以及模具的加工能力和装配工艺。

3. 脱模机构的设计:脱模机构的主要作用是使产品从模具中顺利脱出。

在设计脱模机构时,需要考虑产品的形状和尺寸,以及模具的制造工艺和装配工艺。

4. 冷却系统的设计:冷却系统的主要作用是控制模具的温度,保证注塑过程中的冷却均匀,提高产品的成型质量和生产效率。

冷却系统的设计需要考虑模具的结构和尺寸,以及冷却介质的选择和流动路径的优化。

5. 浇注系统的设计:浇注系统的主要作用是将熔融塑料注入模具型腔,保证注塑过程的稳定性和产品的成型质量。

浇注系统的设计需要考虑产品的形状和尺寸,以及塑料的流动特性和模具的结构。

二、案例分析:以下是一个复杂注塑模具设计的案例分析:1. 产品分析:该产品是一个汽车零部件,具有复杂的形状和尺寸要求,需要进行精密成型和严格的质量控制。

2. 模具结构设计:根据产品的形状和尺寸,设计了相应的模具结构。

该模具采用了分型面和抽芯机构的设计,以实现复杂形状的成型和侧向脱模。

同时,模具还设计了合理的浇注系统和冷却系统,以保证注塑过程的稳定性和产品的成型质量。

3. 制造与装配:根据模具的设计图纸,进行了相应的制造和装配工作。

在制造过程中,采用了高精度的加工设备和工艺,保证了模具各部件的精度和表面质量。

在装配过程中,严格按照设计图纸和技术要求进行组装,确保了模具的整体性能和稳定性。

4. 试模与调整:完成模具制造和装配后,进行了试模工作。

通过试模,对模具的性能和产品的成型质量进行了评估和检测。

针对试模过程中出现的问题,进行了相应的调整和完善,最终实现了模具的正常运行和产品的合格产出。

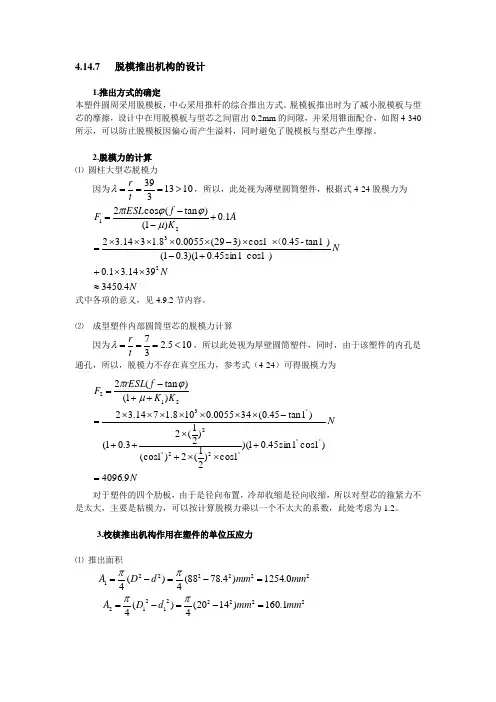

4.14.7 脱模推出机构的设计1.推出方式的确定本塑件圆周采用脱模板,中心采用推杆的综合推出方式。

脱模板推出时为了减小脱模板与型芯的摩擦,设计中在用脱模板与型芯之间留出0.2mm 的间隙,并采用锥面配合,如图4-340所示,可以防止脱模板因偏心而产生溢料,同时避免了脱模板与型芯产生摩擦。

2.脱模力的计算⑴ 圆柱大型芯脱模力 因为1013339>===t r λ,所以,此处视为薄壁圆筒塑件,根据式4-24脱模力为 NNN A K f tESL F 4.34503914.31.0)1cos 1sin 45.01)(3.01()1tan -45.01cos )329(0055.08.1314.321.0)1()tan (cos 22321≈⨯⨯++-⨯⨯-⨯⨯⨯⨯⨯=+--=(μϕϕπ 式中各项的意义,见4.9.2节内容。

⑵ 成型塑件内部圆筒型芯的脱模力计算 因为105.237<===t r λ,所以此处视为厚壁圆筒塑件,同时,由于该塑件的内孔是通孔,所以,脱模力不存在真空压力,参考式(4-24)可得脱模力为NN K K f rESL F 9.4096)1cos 1sin 45.01)(1cos )21(2)1(cos )21(23.01()1tan 45.0(340055.0108.1714.32)1()tan (22223212=+⨯⨯+⨯++-⨯⨯⨯⨯⨯⨯⨯=++-=︒︒︒︒︒μϕπ 对于塑件的四个肋板,由于是径向布置,冷却收缩是径向收缩,所以对型芯的箍紧力不是太大,主要是粘模力,可以按计算脱模力乘以一个不太大的系数,此处考虑为1.2。

3.校核推出机构作用在塑件的单位压应力⑴ 推出面积22222210.1254)4.7888(4)(4mm mm d D A =-=-=ππ2222212121.160)1420(4)(4mm mm d D A =-=-=ππ⑵ 推出应力抗压强度)合格(5305.51.1600.1254)9.40964.3050(2.1)(2.12.12121Mpa Mpa A A F F A F <=++⨯=++==σ4.14.8 冷却系统的设计冷却系统的设计很麻烦,在此只进行简单的计算。

注塑面试知识1. 注塑工艺概述注塑是一种常用的塑料加工工艺,它通过将熔化的塑料材料注入模具中,经冷却固化后获得所需的塑料制品。

在注塑过程中,需要考虑模具设计、塑料材料选择、注塑机的操作等多个因素。

2. 模具设计要点在注塑过程中,模具设计是十分重要的一环。

以下是一些常见的模具设计要点:•模具结构合理:模具应具有足够的刚性和强度,以承受注塑过程中的压力和温度。

模具结构应简单、易于加工和维修。

•流道设计:流道的设计直接影响着塑料材料的流动和充填情况。

合理的流道设计可以提高产品质量和生产效率。

•冷却系统设计:冷却系统的设计影响着产品冷却速度和收缩变形。

冷却系统应均匀分布,并与产品接触面积大。

•脱模机构设计:脱模机构的设计应保证产品顺利脱模,避免损坏产品。

3. 塑料材料选择在注塑过程中,选择合适的塑料材料是非常重要的。

常见的塑料材料有聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)等。

选择合适的塑料材料需要考虑以下因素:•产品要求:根据产品的用途和要求,选择具有相应特性的塑料材料。

比如耐高温、耐磨损、耐腐蚀等。

•成本因素:不同的塑料材料价格不同,需要考虑成本因素。

•可加工性:不同的塑料材料具有不同的流动性和收缩率,需要考虑其对注塑过程的影响。

4. 注塑机操作要点在进行注塑操作时,需要掌握以下要点:•温度控制:注塑机的温度控制对塑料材料的熔化和流动起着关键作用。

需要根据塑料材料的特性和要求,调节好熔融温度和模具温度。

•压力控制:注塑过程中的压力控制对于产品的密实度和外观质量有重要影响。

需要合理调整注塑机的压力参数。

•注射速度控制:注射速度的控制直接影响着塑料材料的充填情况和内应力分布。

需要根据产品的形状和厚度,调节好注射速度。

5. 常见问题及解决方法在注塑过程中,常常会遇到一些问题,以下列举了一些常见问题及解决方法:•翘曲和变形:这可能是由于材料收缩不均匀或温度不均匀造成的。

可以调整模具温度和冷却系统,或者优化产品设计。

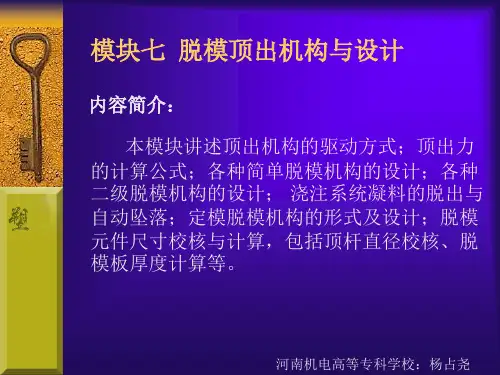

第五节推出机构的设计在注射成型的每—循环中,都必须使制品从模具型腔和型芯上脱出,这种脱出制品的机构称为推出机构或脱模机构。

一、推出机构的设计要求(1)尽量使塑料制品留在动模上这是因为要利用注射机顶出装置来推出制品,必须在开模过程中保证制品留在动模上,这样模具结构较为简单。

(2)保证制品不变形不损坏为此必须正确分析制品与型腔各部位的附着力的大小,选择合理的推出方式和推出部位,使脱模力合理分布。

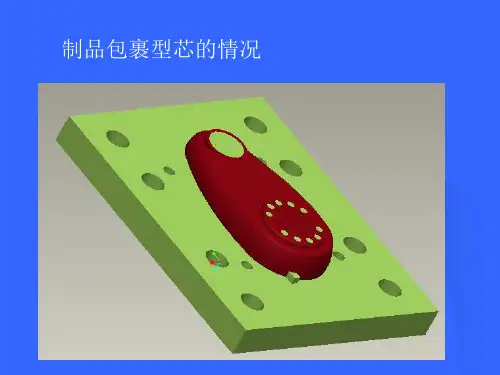

由于制品收缩时包紧型芯,因此脱模力作用位置应尽量靠近型芯,同时亦应布置在制品刚度、强度最大的部位(如凸缘、加强肋等处),作用面积也应尽可能大些,以免损坏制品。

脱模力的确定与抽芯力的计算相同,但要精准汁算复杂形状制品的脱模力比较困难,这是因为制品与型腔的附着力,尤其对型芯的包紧力,与制品的材料性质、制品形状、成型工艺参数、脱模斜度、型芯间距、型腔表面粗糙度等因素有关。

一般情况下,制品收缩率大,壁蜂、型芯尺寸人们复杂,脱模斜度小以及型腔表面粗糙度大约,脱模阻力就大,反之则小。

实际生产中常用类比法进行估算。

在确定脱模零件结构时,应综合考虑上述因素,以保证制品顺利脱模。

(3)保证制品外观良好也就是说,推出制品的位置应尽量选在制品的内部或对制品外观影响不大的部位。

(4)结构可靠即推出机构应工作可靠,运动灵活,具有足够的强度和刚度。

二、推出机构的分类1,按动力来源分类(1)手动推出机构常用于注射机不带顶出装置的定模一方,开模后,由人工操作推出机构推出定模中的制品。

(2)机动推出机构它利用注射机开模动作,通过推出机构推出制品。

(3)液压推出机构它是靠注射机上设置专用的液压推出装置进行脱模。

(4)气动推出机构它是利用压缩空气将制品吹出。

2,按模具结构分类(1)简单推出机构;(2)双推出机构;(3)二级推出机构;(4)带螺纹制品的推出机构。

三、简单推出机构简单推出机构又可分多种结构形式,常见的结构形式有下面几种。

1、推杆推出机构用推杆推出制品,尤其是圆推杆推出制品是推出机构中最简单、最常用的—种。

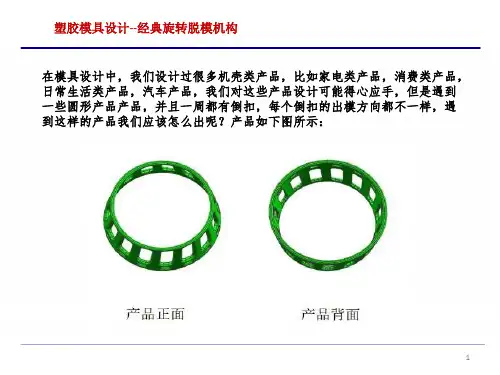

注塑模旋转脱模结构是一种特殊的脱模方式,主要用于一些具有特殊形状或结构的塑料制品的脱模。

其原理是通过旋转模具或塑件,使其从模具中顺利脱出,避免因为塑件与模具之间的紧密配合而导致的脱模困难。

旋转脱模结构通常包括旋转轴、旋转驱动机构和旋转脱模机构等部分。

旋转轴是连接模具和驱动机构的部件,通过旋转轴将驱动机构的旋转运动传递给模具。

旋转驱动机构通常采用电机、减速器等设备,提供足够的旋转动力和扭矩,以驱动模具进行旋转。

旋转脱模机构则是实现塑件从模具中脱出的关键部分,其结构形式多种多样,可以根据具体的产品形状和脱模要求进行设计。

旋转脱模结构的应用范围较广,特别适用于一些具有复杂形状、结构紧凑或尺寸较大的塑料制品的脱模。

例如,一些带有内螺纹、外螺纹、齿轮等复杂结构的塑件,采用旋转脱模结构可以有效地解决脱模难题,提高生产效率和产品质量。

需要注意的是,旋转脱模结构的设计和制造难度较大,需要考虑到旋转运动对模具和塑件的影响,以及驱动机构和旋转机构的精度和稳定性等问题。

因此,在实际应用中,需要根据具体的产品要求和生产条件,选择合适的旋转脱模结构方案,并进行充分的试验和验证,以确保其可靠性和稳定性。

简单脱模机构在注塑成型的每一个循环中,塑件必须从模具型腔中取出,最理想的情况是模具开启后,塑件由自身重力作用从型腔或型,芭上自动脱落。

事实上,由于塑件表面的微观凸凹、附着力和内应力的存在,必须设计取出塑件的脱模机构(或称为顶出机构),完成将塑件和浇注系统凝料等与模具松动分离,并从模内取出的动作。

脱模机构由一系列推出零件和辅助零件组成.按推出脱模动作特点可分为一次推出脱模(简单脱模),二次推出脱模,动、定模双向推出脱模,带螺纹塑件脱模等。

按推出动作的动力源分类,可分为手动脱模、机动脱模、液压脱模和气压脱模等。

脱模机构的设计原则如下。

( 1 )机构运动准确、可靠、灵活,并有足够的刚度、强度来克服脱模阻力。

( 2 )保证塑件不变形或不损坏。

机构推出重心与脱模力中心相重合,推出力分布均匀,作用面积尽可能大且作用点靠近型芯,可防止塑件脱模后变形;推出力作用在塑件刚性和强度最大的部位(如凸缘、加强筋等),可防止塑件在推出时造成损坏。

( 3 )保证塑件良好的外观。

顶出位置应尽量设在塑件内部或对塑件外观影响不大的部位。

同时,与塑件直接接触的脱模零件的配合间隙要保证不滋料,以避免在塑件上留下飞边痕迹。

( 4 )尽量使塑件留在动模一侧,以便借助注射机的开模力驱动脱模装置,完成脱模动作,简化模具结构。

开模后塑件在推出机构的作用下,通过一次推出动作将塑件脱卸出模具的机构称为一次推出脱模机构,或称为简单脱模机构。

它是最常用的一种脱模机构,有推杆脱模、推管脱模、推板脱模、多元件联合脱模和气动脱模等形式。

1 .推杆脱模机构推杆(顶杆)脱模机构具有制造简单、更换方便、顶出效果好等特点。

但因顶出面积一般较小,容易引起应力集中而顶坏塑件或使塑件变形,不适于脱模斜度小和顶出阻力大的管形或箱形塑件。

1 ) 推杆脱模机构的组成推杆脱模机构由推出部件、导向部件和复位部件等组成。

① 推出部件。

如图4 一82 所示,推杆1 直接与塑件接触,开模后将塑件推出。

摘要塑料是一种可塑性的合成高分子材料,具有重量轻且坚固,耐化学腐蚀,电绝缘性好,价格便宜,可塑性好等特点,广泛应用于电脑、手机、汽车、电机、电器、家电和通讯产品制造中。

注塑成形是成形塑件的主要方法之一,是指使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却固化获得产品的方法。

注塑的优点是生产速度快,效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。

本次课程设计的产品为电源按键,具有重量轻,强度高,耐腐蚀,易清洁等特点,为大批量生产产品。

本次设计在针对产品进行工艺性分析后,确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,以及它们的定位和紧固方式。

此外还进行了脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件图及编制成型零部件的制造加工工艺过程卡片。

实践证明:该模具结构合理、可靠,并能保证产品质量,对此类注塑产品的模具设计有参考价值。

关键词:塑料 , 注塑成形 , 模具设计AbstractPlastic is a synthetic polymer material , with the characteristics of plasticity, light weight, sturdiness, electrical insulation, and which is resistance to chemical corrosion and cheap. It is widely used in computers, mobile phones, cars, motors, electrical, home appliances and communication products manufacturing. Injection molding is one of the main methods of forming plastic parts, it refers to the use of plastic injection machine to inject the thermoplastic melts into the mold under high pressure , after cooled to obtain the products . It has the advantage of fast production speed , high production efficiency , and automated operations , it can form the shape of complex parts, particularly suitable for mass production. The production of graduation project is power button , which has a light weight , high strength , corrosion resistance and easy cleaning features for mass production . After analysis the process of the product , the mold parting line , cavity number , gate form , gate location can be determined , one of the most important is to identify core and cavity structures , as well as their positioning and fastening methods. In addition, it also carries out the design of stripping agencies , mold-oriented organizations and the cooling system .At last, draw a complete mold assembly drawing , major parts diagram , and draw up cards of parts manufacturing and processing process . It is proved that the mold structure is reasonable , reliable and can guarantee product quality , and is valuable for the injection mold design of such products .Key Words:Plastic , Injection molding , Mold design1.1 引言随着塑料工业的飞速发展和通用塑料与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断地扩大,如:家用电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,塑料制品所占的比例正迅速增加,由于在工业产品中,一个设计合理的塑料件往往能代替多个传统金属结构件,加上利用工程塑料特有的性质,可以一次成型非常复杂的形状,并且还能设计成卡装结构,成倍地减少整个产品中的各种紧固件,大大地降低了金属材料消耗量和加工及装配件工时,因此,近年来工业产品塑料化的趋势不断上升。

模具是利用其特定形状去成型具有一定形状和尺寸的制品的工具。

在各种材料加工工业中广泛地使用着各种模具,例如金属铸造成型使用的砂型或压注模具、金属压力加工使用的锻压模具、冷压模具及成型陶瓷、玻璃等制品使用的各种模具。

塑料模具是指用于成型塑料制件的模具,它是型腔模的一种类型。

模具是工业生产中的重要工艺装备。

模具工业是国民经各部门发展的重要基础之一。

模具设计水平的高低、加工设备的好坏、制造力量的强弱,模具质量的优劣,直接影响着许多新产品的开发和老产品的更新换代,影响着产品质量和经济效益的提高。

对塑料模具的全面要求是: ①尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。

②高效率、自动化、操作简便。

③结构合理、制造容易、成本低廉。

④尽量减少开模、合模和取制件过程中的手工劳动。

为此常采用自动开合模及自动顶出机构。

⑤合理的加工工艺、高效的设备、先进的模具。

1.2 塑料模具在国民经济中的作用塑料模具(简称塑模)的现代设计与制造和现代塑料工业的发展有极密切的关系。

塑模是现代塑料工业中的重要工艺装备。

塑模工业是国民经济的基础工业。

用塑模生产成形零件的主要优点是制造简单、材料利用率高、生产效率高、产品的尺寸规格一致,特别是对大批量生产的机电产品,更能获得价廉物美的经济效果。

塑模也是成型塑料制品的主要工具,它的结构和加工精度对塑件的质量和生产效率等有直接的关系。

因而世界各国对塑模的现代设计与制造技术都极为关注。

近年来国外对塑模的热浇道、温度控制系统、应用数控机床加工及减少热处理变形等方面都作了许多探索,并取得了一定的成果。

塑模广泛应用于成型塑料制品,它利用塑料在高温下所具有的流动性或可塑性,将其成型为具有一定形状和尺寸,并通过化学或物理变化,定型为塑料制品。

在塑料加工工业中,普遍使用有以下几种塑模:(1)压缩成型的塑料模具。

(2)压入成型的塑料模具。

(3)挤出成型的塑料模具。

(4)注射(塑)成型的塑料模具。

此外,还有发泡成型塑模,真空成型塑模、吹塑成型塑模、玻璃纤维增强塑料成型塑模等等,但这些塑模的设计是建立在以上所述常用的集中塑模设计基础上,且比较简单。

随着塑模成型方法的不断出现,必然将还会产生各种新型塑料的新型成型模具。

近年来我国塑料工业生产的发展速度很快,塑料的应用正普及到国民经济领域的各个部门。

采用塑模加工的塑件也很多,如各种管材、板材、异型材、复合管材、发泡型材及棒材等,都广泛用于纺织品、医药品、化学物品、机密仪器、日用品及机械行业中的齿轮、轴承等机械零件,在汽车、飞机、造船业中的仪表、车门、内衬等,化学工业中的贮槽、贮罐、填料等,电子及电信工业中的电线、电缆绝缘层及防护套等也得到广泛的应用,特别是在建筑工业中塑料的应用更为广泛,“以塑代木,以塑代金属”为人类钻寻求解决替代有限的木材和贵重金属材料开辟了新途径。

当前在我国塑料战线上出现了许多新的塑膜结构和新的塑模的加工方法,为我国塑料模具的设计与制造走向现代化提供了有利条件。

据资料介绍,国外一些工业比较先进的国家在塑模的设计与制造方面,已经采用 CAD/CAM 系统,这对提高塑料制品质量,缩短塑模制造周期,降低塑件成产成本方面取得较好经济效益。

1.3 塑料成型模具发展趋势近年来,塑料成型加工机械和成型模具增长十分迅速,高效率、自动化、大型、微型、精密、长寿命的模具在整个模具产量中所占的比重越来越大。

(1) 加深理论研究随着对塑料成型加工原理的研究越来越深入,模具设计已由经验设计阶段逐步向理论计算设计方面发展。

这些理论为塑料模具的计算机辅助设计和辅助工程奠定了基础。

(2) 高效率、自动化如多层多型腔注射模结构、各种自动脱出产品和流道凝料的脱模机构、自动分型抽芯机构、热流道浇注系统注射模具以及高效冷却结构。

高效自动化的模具与高速自动化的成型设备相配合对提高生产效率、提高产品质量,降低生产成本起了很大作用。

(3) 大型、超小型及高精度随着塑料应用领域日益扩大,在建筑、机械、汽车、仪器、家用电器等采用了许多大型、精密和高寿命的塑料制品,如汽车壳体、洗衣机桶、传动齿轮、轴承等。

大型模具设计要求作详细准确的理论计算,由于模具自重大,物料流程长,型腔易变形,因此在结构设计上需作更为周密的考虑。

高精度模具要求配合精度和运动精度都很高,耐磨损,模温控制精确,在高压下成型,收缩变形小。

(4) 革新模具制造工艺塑料模具制造中最困难的部分是型腔,特别是异形复杂型腔的加工,若采用各种坐标机床、仿形机床、光控机床、数控机床等来代替传统的机械加工方法,这样不仅缩短制模周期、提高模具精度,而且还降低了劳动强度和生产成本。

采用精密铸造、冷挤压、电加工等新工艺技术给模具型腔加工带来了巨大方便 (5) 模具计算机辅助设计(CAD)、辅助工程(CAE) CAD 软件的主要功能是几何造型技术,它将制品图形立体地精确地显示在屏幕上,完成制件设计的绘图工作,对制品或模具进行力学分析。

CAE 软件中流动软件可以模拟熔体在模内的流动过程,冷却分析软件可模拟熔体的凝固过程和在模内的温度变化,预测可能出现的问题,如制品缺陷、翘曲、变形、内应力等,使计算结果优化。