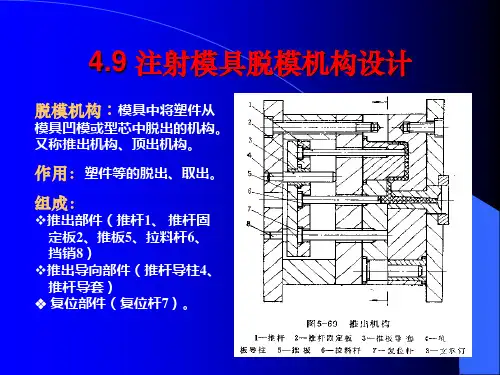

脱模机构

- 格式:doc

- 大小:486.51 KB

- 文档页数:15

在注射动作结束后,塑件在模内冷却定型,由于体积收缩,对型芯产生包紧力,当其从模具中推出时,就必须克服因包紧力而产生的摩擦力。

对于不带通孔的筒、壳类塑料制件,脱模推出时还需克服大气压力。

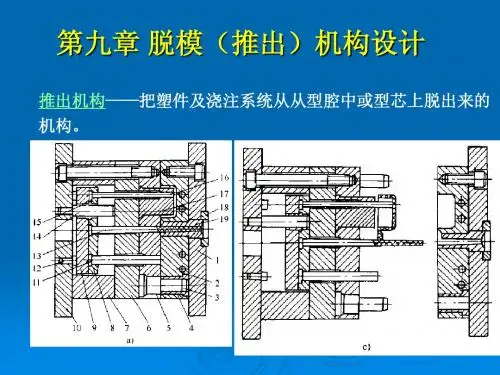

在注射模中,将冷却固化后的塑料制品及浇注系统(水口料)从模具中安全无损坏地推出的机构称为脱模机构,也叫顶出机构或推出机构。

安全无损坏是指脱模时塑件不变形,不损坏,不粘模,无顶白,顶针位置位不影响塑件美观。

1. 注射模的脱模机构包括:1、顶针,司筒,推板,推块等推出零件;2、复位杆,复位弹簧及顶针板先复位机构等推出零件的复位零件;3、顶针固定板和顶针底板等推出零件的固定零件;4、高压气体顶出的气阀等配件;5、内螺纹脱模机构中的齿轮,齿条,马达,油缸等配件。

脱模机构的动作方向与模具的开模方向是一致的。

2. 脱模机构分类塑件顶出方法受塑件材料及形状等影响,由于塑件复杂多变,要求不一,导致胶件的脱模机构也多种多样。

按动力来源分,脱模机构可分为三类:(1)手动推出机构指当模具分开后,用人工操纵脱模机构使塑件脱出,它可分为模内手工推出和模外手工推出两种。

这类结构多用于形状复杂不能设置推出机构的模具或塑件结构简单、产量小的情况,目前很少采用。

(2)机动推出机构依靠注射机的开模动作驱动模具上的推出机构,实现塑件自动脱模。

这类模具结构复杂,多用于生产批量大的情况,是目前应用最广泛的一种推出机构,也是本章的重点。

它包括顶针类脱模,司筒脱模,推板类脱模,气动脱模,内螺纹脱模及复合脱模。

(3)液压和气动推出机构一般是指在注射机或模具上设有专用液压或气动装置,将塑件通过模具上的推出机构推出模外或将塑件吹出模外。

按照模具的结构特征分,脱模机构可分为:一次脱模机构、定模脱模机构、二次或多次脱模机构、浇注系统水口料的脱模机构、带螺纹塑件的脱模机构等。

3. 对脱模机构的要求模具打开时,塑件必须留在有顶出机构的半模上。

由于注射机的推杆在安装后模的一侧,所以注射模的顶出机构一般在后模。

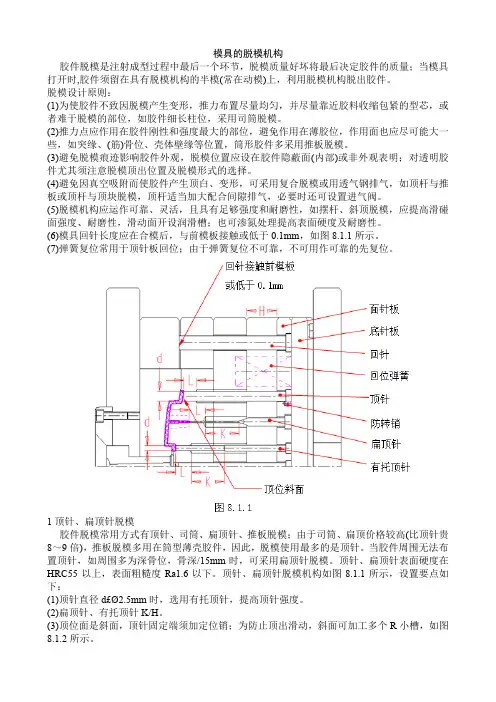

模具的脱模机构胶件脱模是注射成型过程中最后一个环节,脱模质量好坏将最后决定胶件的质量;当模具打开时,胶件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出胶件。

脱模设计原则:(1)为使胶件不致因脱模产生变形,推力布置尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于脱模的部位,如胶件细长柱位,采用司筒脱模。

(2)推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置,筒形胶件多采用推板脱模。

(3)避免脱模痕迹影响胶件外观,脱模位置应设在胶件隐蔽面(内部)或非外观表明;对透明胶件尤其须注意脱模顶出位置及脱模形式的选择。

(4)避免因真空吸附而使胶件产生顶白、变形,可采用复合脱模或用透气钢排气,如顶杆与推板或顶杆与顶块脱模,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

(5)脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

(6)模具回针长度应在合模后,与前模板接触或低于0.1mm,如图8.1.1所示。

(7)弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

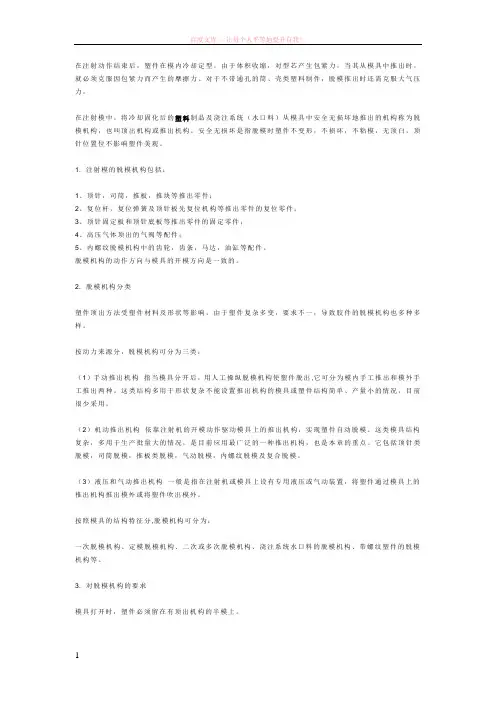

1 顶针、扁顶针脱模胶件脱模常用方式有顶针、司筒、扁顶针、推板脱模;由于司筒、扁顶价格较高(比顶针贵8~9倍),推板脱模多用在筒型薄壳胶件,因此,脱模使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深/15mm时,可采用扁顶针脱模。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度Ra1.6以下。

顶针、扁顶针脱模机构如图8.1.1所示,设置要点如下:(1)顶针直径 d£Ø2.5mm时,选用有托顶针,提高顶针强度。

(2)扁顶针、有托顶针 K/H。

(3)顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,斜面可加工多个R小槽,如图8.1.2所示。

轻松掌握推管脱模机构的基本结构与工作原

理

推管脱模机构是一种常用于塑料、橡胶、玻璃等领域的设备,主要用于将模具内的成型件推出或取出,从而完成整个成型过程。

以下是推管脱模机构的基本结构与工作原理:

一、基本结构

1.主体部分:由机架、滑块、导柱等组成,支撑并引导推板和脱模板的运动。

2.推板:安装在主体上方,提供顶出力,将成型件顶出模具。

3.脱模板:安装在主体下方,用于接受成型件。

4.传动机构:通过电动机、减速器、连杆等传动装置,驱动推板和脱模板运动。

二、工作原理

当模具内的成型件形成后,推板开始向上移动,提供顶出力,将成型件顶出模具。

同时,脱模板开始向上移动,接受并保持成型件,完成脱模工作。

整个推板和脱模板的运动由传动机构驱动,使推板和脱模板可以快速且精确地完成推出和取出的过程。

需要注意的是,推管脱模机构在工作时,需根据成型件的大小、重量、材质等条件,合理地选择推出力和脱模速度,以确保成型件顺

利地推出或取出。

此外,还需根据实际情况进行维护和保养,以保证设备的长期稳定运行。

以上就是推管脱模机构的基本结构与工作原理的介绍。

掌握了这些知识,我们便能更加深入地了解该设备,为其选择、使用和维护提供指导。

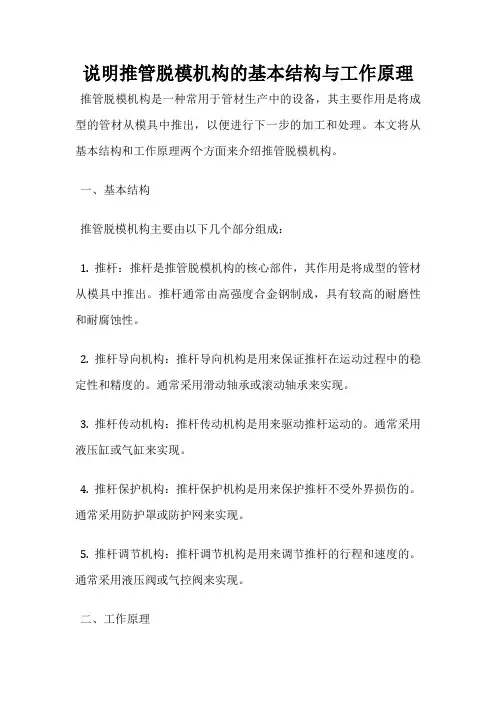

说明推管脱模机构的基本结构与工作原理推管脱模机构是一种常用于管材生产中的设备,其主要作用是将成型的管材从模具中推出,以便进行下一步的加工和处理。

本文将从基本结构和工作原理两个方面来介绍推管脱模机构。

一、基本结构

推管脱模机构主要由以下几个部分组成:

1. 推杆:推杆是推管脱模机构的核心部件,其作用是将成型的管材从模具中推出。

推杆通常由高强度合金钢制成,具有较高的耐磨性和耐腐蚀性。

2. 推杆导向机构:推杆导向机构是用来保证推杆在运动过程中的稳定性和精度的。

通常采用滑动轴承或滚动轴承来实现。

3. 推杆传动机构:推杆传动机构是用来驱动推杆运动的。

通常采用液压缸或气缸来实现。

4. 推杆保护机构:推杆保护机构是用来保护推杆不受外界损伤的。

通常采用防护罩或防护网来实现。

5. 推杆调节机构:推杆调节机构是用来调节推杆的行程和速度的。

通常采用液压阀或气控阀来实现。

二、工作原理

推管脱模机构的工作原理比较简单,其基本流程如下:

1. 开始推杆运动:当管材成型完成后,推杆传动机构开始工作,驱动推杆向模具内部运动。

2. 推杆推出管材:推杆运动到一定位置后,开始推出成型的管材。

此时,管材被推出模具,进入下一步的加工和处理。

3. 推杆返回原位:当管材被推出后,推杆开始返回原位。

此时,推杆传动机构停止工作,推杆导向机构和推杆调节机构开始工作,保证推杆的稳定性和精度。

推管脱模机构是一种非常重要的设备,其基本结构和工作原理都比较简单,但是在管材生产中起着至关重要的作用。

注塑模旋转脱模结构是一种特殊的脱模方式,主要用于一些具有特殊形状或结构的塑料制品的脱模。

其原理是通过旋转模具或塑件,使其从模具中顺利脱出,避免因为塑件与模具之间的紧密配合而导致的脱模困难。

旋转脱模结构通常包括旋转轴、旋转驱动机构和旋转脱模机构等部分。

旋转轴是连接模具和驱动机构的部件,通过旋转轴将驱动机构的旋转运动传递给模具。

旋转驱动机构通常采用电机、减速器等设备,提供足够的旋转动力和扭矩,以驱动模具进行旋转。

旋转脱模机构则是实现塑件从模具中脱出的关键部分,其结构形式多种多样,可以根据具体的产品形状和脱模要求进行设计。

旋转脱模结构的应用范围较广,特别适用于一些具有复杂形状、结构紧凑或尺寸较大的塑料制品的脱模。

例如,一些带有内螺纹、外螺纹、齿轮等复杂结构的塑件,采用旋转脱模结构可以有效地解决脱模难题,提高生产效率和产品质量。

需要注意的是,旋转脱模结构的设计和制造难度较大,需要考虑到旋转运动对模具和塑件的影响,以及驱动机构和旋转机构的精度和稳定性等问题。

因此,在实际应用中,需要根据具体的产品要求和生产条件,选择合适的旋转脱模结构方案,并进行充分的试验和验证,以确保其可靠性和稳定性。

简单脱模机构在注塑成型的每一个循环中,塑件必须从模具型腔中取出,最理想的情况是模具开启后,塑件由自身重力作用从型腔或型,芭上自动脱落。

事实上,由于塑件表面的微观凸凹、附着力和内应力的存在,必须设计取出塑件的脱模机构(或称为顶出机构),完成将塑件和浇注系统凝料等与模具松动分离,并从模内取出的动作。

脱模机构由一系列推出零件和辅助零件组成.按推出脱模动作特点可分为一次推出脱模(简单脱模),二次推出脱模,动、定模双向推出脱模,带螺纹塑件脱模等。

按推出动作的动力源分类,可分为手动脱模、机动脱模、液压脱模和气压脱模等。

脱模机构的设计原则如下。

( 1 )机构运动准确、可靠、灵活,并有足够的刚度、强度来克服脱模阻力。

( 2 )保证塑件不变形或不损坏。

机构推出重心与脱模力中心相重合,推出力分布均匀,作用面积尽可能大且作用点靠近型芯,可防止塑件脱模后变形;推出力作用在塑件刚性和强度最大的部位(如凸缘、加强筋等),可防止塑件在推出时造成损坏。

( 3 )保证塑件良好的外观。

顶出位置应尽量设在塑件内部或对塑件外观影响不大的部位。

同时,与塑件直接接触的脱模零件的配合间隙要保证不滋料,以避免在塑件上留下飞边痕迹。

( 4 )尽量使塑件留在动模一侧,以便借助注射机的开模力驱动脱模装置,完成脱模动作,简化模具结构。

开模后塑件在推出机构的作用下,通过一次推出动作将塑件脱卸出模具的机构称为一次推出脱模机构,或称为简单脱模机构。

它是最常用的一种脱模机构,有推杆脱模、推管脱模、推板脱模、多元件联合脱模和气动脱模等形式。

1 .推杆脱模机构推杆(顶杆)脱模机构具有制造简单、更换方便、顶出效果好等特点。

但因顶出面积一般较小,容易引起应力集中而顶坏塑件或使塑件变形,不适于脱模斜度小和顶出阻力大的管形或箱形塑件。

1 ) 推杆脱模机构的组成推杆脱模机构由推出部件、导向部件和复位部件等组成。

① 推出部件。

如图4 一82 所示,推杆1 直接与塑件接触,开模后将塑件推出。

说明推管脱模机构的基本结构与工作原理推管脱模机构是一种用于混凝土管道生产中的关键设备,其作用是在混凝土管道浇筑完成后帮助将管道从模具中取出并进行后续处理。

这种机构的基本结构和工作原理对于混凝土管道生产的效率和质量具有重要影响。

一般来说,推管脱模机构主要由推杆、升降装置、支撑架、固定块、导向架等部件组成。

推杆是推动混凝土管道脱模的关键部件,其长度和直径需根据具体的管道尺寸而定。

升降装置用于控制推杆的上下运动,以便将管道顺利地脱出模具。

支撑架和固定块则用于固定模具和管道,保证在脱模过程中不发生位移或倾斜。

导向架则用于引导管道在脱模过程中保持正确的位置和方向。

推管脱模机构的工作原理主要是通过推杆的推动和升降装置的控制来完成的。

在脱模前,首先需要将混凝土管道浇筑完成,待混凝土充分硬化后,启动机构将推杆插入管道的一端,并通过升降装置将推杆顶起,逐步推动管道从模具中取出。

在脱模过程中,支撑架和固定块起到了固定管道和模具的作用,保证脱模过程的稳定性。

导向架则通过引导管道的运动,确保管道脱模时保持正确的位置和方向,避免管道变形或损坏。

推管脱模机构的设计和使用对于混凝土管道生产具有重要意义。

合理的结构设计和稳定的工作原理可以提高生产效率,减少生产成本,同时也可以保证混凝土管道的质量和准确度。

因此,在混凝土管道生产中,推管脱模机构是一种不可或缺的设备。

推管脱模机构作为混凝土管道生产中的关键设备,其基本结构和工作原理对于生产效率和产品质量具有重要影响。

通过合理的设计和稳定的工作原理,推管脱模机构可以帮助生产厂家提高生产效率,降低生产成本,保证产品质量,是混凝土管道生产中不可或缺的设备之一。

第八章脱模机构胶件脱模是注射成型过程中最后一个环节,脱模质量好坏将最后决定胶件的质量;当模具打开时,胶件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出胶件。

脱模设计原则:(1)为使胶件不致因脱模产生变形,推力布置尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于脱模的部位,如胶件细长柱位,采用司筒脱模。

(2)推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置,筒形胶件多采用推板脱模。

(3)避免脱模痕迹影响胶件外观,脱模位置应设在胶件隐蔽面(内部)或非外观表明;对透明胶件尤其须注意脱模顶出位置及脱模形式的选择。

(4)避免因真空吸附而使胶件产生顶白、变形,可采用复合脱模或用透气钢排气,如顶杆与推板或顶杆与顶块脱模,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

(5)脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

(6)模具回针长度应在合模后,与前模板接触或低于0.1mm,如图8.1.1所示。

(7)弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

回针接触前模板或低于0.1mm面针板底针板回针回位弹簧顶针防转销扁顶针有托顶针顶位斜面8.1 顶针、扁顶针脱模胶件脱模常用方式有顶针、司筒、扁顶针、推板脱模;由于司筒、扁顶价格较高(比顶针贵8~9倍),推板脱模多用在筒型薄壳胶件,因此,脱模使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深 15mm时,可采用扁顶针脱模。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度Ra1.6以下。

顶针、扁顶针脱模机构如图8.1.1所示,设置要点如下:(1)顶针直径d Ø2.5mm时,选用有托顶针,提高顶针强度。

(2)扁顶针、有托顶针K H。

(3)顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,斜面可加工多个R小槽,如图8.1.2所示。

(4)扁顶针、顶针与孔配合长度L=10~15mm;对小直径顶针L取直径的5~6倍。

(5)顶针距型腔边至少0.15mm,如图8.1.2所示。

(6)避免顶针与前模产生碰面,如图8.1.3所示,此结果易损伤前模或出披峰。

顶针位的布置原则(另见5.5节)。

8.1.1 顶针、扁顶针配合间隙顶针、有托顶针、扁顶针配合部位如图8.1.4图8.1.5图8.1.6所示,配合要求如下:避免与前模碰面图8.1.3图端面齐平配合段图8.1.2(1)顶针头部直径d及扁顶针配合尺寸t、w与后模配合段按配作间隙 0.04mm配合。

(2)顶针、扁顶针孔在其余非配合段的尺寸为d 0.8mm或d1 0.8mm,台阶固定端与面针板孔间隙为0.5mm。

(3)顶针、扁顶针底部端面与面针板底面必须齐平。

(4)如图8.1.7所示,顶针顶部端面与后模面应齐平,高出后模表面e 0.1mm。

8.1.2 顶针固定(1)固定顶针一般是在面针板加工台阶固定,如图8.1.4所示。

为防止顶针转动,常用方式有两种:一种顶针轴向台阶边加定位销定位如图8.1.8所示;另一种横向加定位销定位如图8.1.9所示。

(2)无头螺丝固定,如图8.1.10所示,此方式是在顶针端部无垫板时使用,常用在固定司筒针和三板模球形拉料杆上。

图8.1.8 图8.1.9图8.1.10图8.1.6图8.1.78.2 司筒脱模司筒脱模如图8.2.1所示,司筒常用于长度 20mm的圆柱位脱模。

标准司筒表面硬度HRC 60,表面粗糙度 Ra1.6。

另外,司筒的壁厚应1mm;布置司筒时,司筒针固定位不能与顶棍孔发生干涉。

8.2.1 司筒配合要求司筒脱模配合关系如图8.2.2图8.2.3所示,配合要求如下:(1)司筒与后模配合段长度为L=10~15mm,其直径D配合间隙应 0.04mm。

(2)其余无配合段尺寸为D 0.8mm。

8.2.2 大司筒针固定司筒针固定于底板上,通常使用无头螺丝如图8.2.1所示。

当司筒针直径d 8mm或5/16 时,固定端采用垫块方式固定,如图8.2.4所示。

图8.2.2台阶(猪嘴形)柱位图8.2.3图8.2.4垫块图8.2.1顶棍孔司筒司筒针无头螺丝台阶(猪嘴形)圆柱位圆柱位8.3 推板脱模推板脱模如图8.3.1所示。

此机构 适用于深筒形、薄壁和不允许有顶针 痕迹的胶件,或一件多腔的小壳体(如 按钮胶件)。

其特点是推力均匀,脱模 平稳,胶件不易变形。

不适用于分模 面周边形状复杂,推板型孔加工困难 的胶件。

8.3.1 机构要点推板脱模机构要点:(1)推板与型芯的配合结构应呈锥面;这样可减少运动擦伤,并起到辅助导向作用; 锥面斜度应为3~10 ,如图8.3.2所示。

(2)推板内孔应比型芯成形部分(单边)大0.2~0.3mm,如图8.3.2所示。

(3)型芯锥面采用线切割加工时,注意线切割与型芯顶部应有 0.1mm 的间隙,如图 8.3.3所示;避免线切割加工使型芯产生过切,如图8.3.4所示。

(4)推板与回针通过螺钉连接,如图8.3.1所示。

(5)模坯订购时,注意推板与边钉配合孔须安装直司(直导套),推板材料选择应相同 于M202。

(6)推板脱模后,须保证胶件不滞留在推板上。

8.3.2 推板机构示例图8.3.1回针推板边钉图推板型芯推板 型芯固定板 配合锥面图8.3.3型芯产生过切线切割加工线图8.3.4(1)如图8.3.4所示,此模一件多腔,线切割加工型芯、推板、固定板。

推板模通常 采用球形拉料杆,浇道只在前模开设,如图8.3.5所示。

此推板模线切割线将米仔位留在型芯内,防止胶件滞留在推板上,如图8.3.6所示。

(2)如图8.3.7所示,此推板模固定板在推板内。

特点:使后模板B 变小,减少线切割加工量。

模具上固定板用螺钉、圆柱销与托板连接,结构如图8.3.8所示。

线切割加工线将圆柱位留在型芯内,使胶件能顺利脱模,如图8.3.9所示。

球形拉料杆前模开浇道图8.3.5球形拉料杆图8.3.4推板 型芯固定板型芯前模型腔边缘 线切割线 胶件米仔 图8.3.6推板托板线切割线 前模型腔边缘 型芯胶件柱位图8.3.9图螺钉 圆柱销固定板 推板托板8.4 推块脱模对胶件表面不允许有顶针痕迹(如 透明胶件),且表面有较高要求的胶件, 可利用胶件整个表面采用推块顶出,如 图8.4.1所示。

8.4.1 机构要点推块脱模要点:(1)推块应有较高的硬度和较小的表面粗糙度;选用材料应与呵镶件有一定的硬度 差(一般在HRC5度以上);推块需渗氮处理(除不锈钢不宜渗氮外)。

(2)推块与呵镶件的配合间隙以不溢料为准, 并要求滑动灵活;推块滑动侧面开设润滑槽。

(3)推块与呵镶件配合侧面应成锥面,不宜 采用直身面配合。

(4)推块锥面结构应满足如图8.4.2 所示; 顶出距离(H1)大于胶件顶出高度,同时小于推 块高度的一半以上。

(5)推块推出应保证稳定,对较大推块须设置两个以上的推杆。

8.4.2 推块机构示例(1)胶件如图8.4.3所示,推块机构如图8.4.4所示。

此机构考虑推块脱模面积大,顶力均匀特点,采用内、外推块顶出,使脱模平衡。

外推块内推块推块图8.4.1呵镶件图8.4.2推块限位块 推杆(2)胶件如图8.4.5所示,胶件要求不能有顶针痕迹;推块机构如图8.4.6所示。

此机构应用镶件推块脱模,推块痕迹均匀的特点。

(3)透明胶件不能有顶针痕迹,采用推块机构脱模,如图8.4.7所示。

如图8.4.6推块限位块图8.4.5推块边线图8.4.7推块透明胶片8.5 二次脱模为获得可靠的脱模效果,分解胶件脱模阻力,经二次脱模动作,来完成胶件出模的机构称二次脱模机构,如图8.5.1所示。

二次脱模机构示例:(1)胶件如图8.5.2 所示,两骨间有半圆凹陷,被后模型腔包紧。

脱模机构如图8.5.3 所示,第一次脱模使胶件脱出后模型腔,为强脱变形提供空间;第二次脱模,由顶针脱模,胶件半圆凹陷位强脱出型芯推块。

该机构运动过程:第一次脱模四块顶针板都运动,带着顶针、型芯推块同时运动,脱模距离 h,使胶件脱出后模型腔,一次脱模完成。

当继续运动至摆块碰上限位面后,摆块摆动使上面两块针板快速运动,带动顶针脱出胶件,完成二次脱模。

此机构须注意: h1 > h,H > 10mm h1 (二次脱模运动距离)。

第一次脱模出内芯,为胶件提供变形空间第二次脱模,胶件凹凸位变形后强脱出模图8.5.1胶件凹凸位被型芯包紧图8.5.3二次脱模摆块方铁限位面图8.5.2型芯推块顶针胶件半圆凹陷(2)胶件上入浇口、行位分模线如图8.5.5 所示。

由于潜浇道须设在斜顶行位块上,穿过斜顶块入胶, 模具需实现浇道先脱出斜顶块,模具采用二次顶出机构如图8.5.6 所示。

该机构第一次脱模时,拉料杆使浇 道不动,顶针、斜顶脱出胶件 M 距离,使胶件与潜浇道断开,潜浇道从斜顶行位块中变形后脱出,第一次脱模结束。

第二次脱模四块顶针板都动,顶出胶件、浇道脱出后模型腔。

需注意,为保证潜浇道脱出斜顶块,须M > S (潜浇 道长度)。

入浇口行位分模线 图8.5.5图8.5.6拉料杆顶针斜顶行位块 拉料杆潜浇道放大图8.6 先复位机构当行位型芯与顶针位在开模方向上投影相重合,是发生干涉的必要条件。

先复位机构是保证行位(型芯)复位时,避免与顶针发生干涉,如图8.6.1所示。

如图8.6.2所示,为避免行位型芯与顶针发生干涉,须满足的条件是:当行位型芯顶端与顶针投影重合时,行位型芯与顶针垂直方向应有间隙,即F > f;行位继续行入距离C,同时顶针退回距离f;此时 f C ctg 可避免干涉,不需先复位机构;当 f C ctg 会发生干涉,必须增设先复位机构。

摆块先复位机构:如图8.6.3所示,为防止行位型芯与顶针合模时发生干涉,常用摆块先复位机构。

该图8.6.1顶针行位型芯行位型芯顶针与型芯投影重合局部放大图图8.6.2行位型芯顶针行位型芯顶端与顶针投影重合边机构在合模过程中,复位杆先推动摆块,摆块迫使压块回动,从而带动顶针板完成先复位。

机构复位杆长度须保证 Z A + 15mm 。

图8.6.3闭模状态开模状态摆块 复位杆 压块导向块挡销。