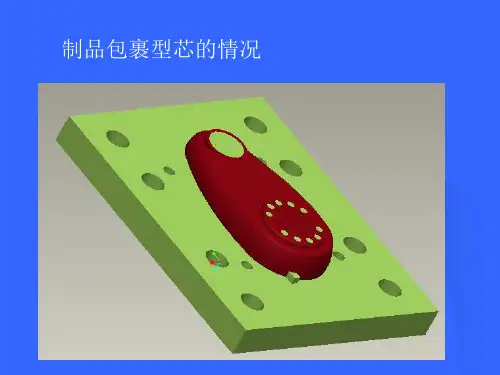

压缩模脱模机构设计

- 格式:docx

- 大小:264.27 KB

- 文档页数:6

【课题编号】5—工程五【课题名称】脱模机构的设计与加工【教学目标与要求】一、学问目标1.了解脱模机构的作用,及脱模机构的设计原则。

2.了解顶出机构、推板脱模机构的构造和设计原则。

3.了解保鲜盒盒体模具脱模的动作原理。

4.了解推杆固定板推杆孔和推板与推杆固定板固定螺纹孔的加工工艺。

5.了解拉杆导柱、拉杆、圆形拉模扣、复位杆、拉料杆的作用及构造。

6.了解脱模机构——侧向抽芯机构及复位机构的作用、构造和设计。

7.生疏攻制内螺纹的钻孔和攻制工艺。

二、力量目标1.能够分析保鲜盒盒体模具脱模的动作原理。

2.能够分清拉杆导柱、拉杆、复位杆、拉料杆和拉模的区分。

3.能依据图样要求攻制内螺纹。

三、素养目标1.了解脱模机构在模具生产中的作用,能够依据设计选用原则分析保鲜盒脱模方式的动作过程。

2.了解各种不同杆在脱模机构中的作用,侧向抽芯机构与各种复位机构的作用和构造特点。

3.生疏螺纹孔的钻孔和攻螺纹的过程。

四、教学要求1.了解推杆固定板推杆孔与推板和推杆固定板固定螺纹孔的加工工艺。

2.了解脱模机构的作用、构造及设计原则。

3.能够分析保鲜盒盒体模具脱模方式的动作过程及其优点。

4.了解圆形拉模和安装孔的加工工艺。

5.了解各种杆件在脱模中的作用和构造。

6.了解侧向抽芯机构和复位机构的组成、动作原理及设计方法。

7.把握攻内螺纹的工艺过程。

【教学重点】1.保鲜盒盒体模具脱模过程分析。

2.推杆固定板推杆孔、推板和推杆固定板固定螺纹孔、圆形拉模扣安装孔的加工工艺。

【难点分析】1.脱模机构中的各种机构、构件的设计。

2.侧向抽芯机构和复位机构的作用与设计。

3.攻内螺纹前底孔直径确实定。

【分析学生】要了解脱模机构的构造与设计要求,首先要生疏塑料制作的生产过程,了解脱模机构的作用及动作过程,才能理解脱模机构的构造,设计出合理有用的脱模机构。

侧向抽芯机构的构造比较特别,假设对模具的制作和制件的生产过程不生疏,是比较不简洁理解的。

学生需要具备肯定的根底学问和实践学问后,才能比较简洁理解侧向机构的构造特点。

第九章推出机构设计§9.1 推出结构的结构组成与分类§9.2 推出力的计算§9.3 简单推出机构§9.4 二次推出机构§9.5 定、动模双向顺序推出机构§9.6 浇注系统凝料的推出机构§9.7 带螺纹塑件的脱模–使塑件及其浇注系统凝料从模具(凸模或凹模)中脱出的机构,又称为脱模机构。

–动作方向与开启模的运动方向一致的,通常由安装在注射机上的顶杆或液压缸来完成。

–推出机构设计的合理性与可靠性直接影响到塑件的质量,因此也是注射模设计的一个重要环节。

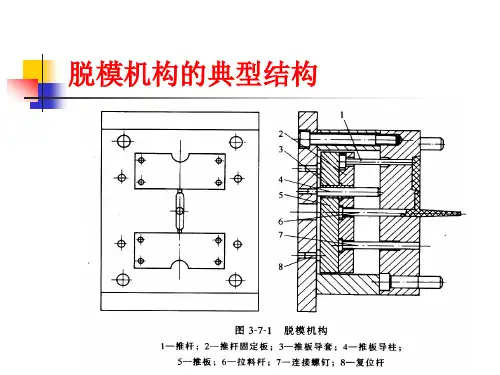

1. 推出机构的组成(典型结构)§9.1 推出结构的结构组成与分类–推出部件:Ø推杆、拉料杆、推杆固定板、推出板–推出导向部件:Ø推杆导柱、推杆导套–复位部件:Ø复位杆–其他:Ø支承钉推杆固定板垫板支承钉推出板拉料杆推杆导柱推杆导套推杆复位杆a)合模b)塑件及系统凝料推出2. 推出机构的分类–按驱动方式分:Ø机动推出机构Ø液压推出机构Ø气动推出机构Ø手动推出机构–按推出元件的类别分:Ø推杆推出机构Ø推管推出机构Ø推板推出机构–按模具结构特征分:Ø简单推出机构Ø二级推出机构Ø定模推出机构Ø浇注系统自动切断推出机构Ø带螺纹塑件的推出机构3. 推出机构的设计要求①尽量使塑件留于动模一侧Ø塑件留于动模,推出机构简单,否则要设计定模推出机构。

②保证塑件在推出过程中不变形不损坏③推出位置尽量选在塑件内侧,保证塑件外观良好④合模时应使推出机构正确复位⑤工作可靠、运动灵活、制造和更换容易顶针压下时留下的痕迹(顶白/Visible ejector marks )由于顶出导致的强烈变形(Deformation during demolding)在下部凹陷区由于强行脱模而导致的变形§9.2 推出力(脱模力)的计算–脱模力:将塑件从型芯上脱出时所需克服的阻力–包括:Ø成型收缩的包紧力及脱模时的摩擦力Ø不带通孔的壳体类塑件的大气压力Ø机构运动的摩擦力Ø塑件对模具的粘附力l开始脱模时瞬间所要克服的阻力,称为初始脱模力,以后脱模所需的力称为相继脱模力,后者比前者小l所以计算脱模力的时候,总是计算初始脱模力。

第五节推出机构的设计在注射成型的每—循环中,都必须使制品从模具型腔和型芯上脱出,这种脱出制品的机构称为推出机构或脱模机构。

一、推出机构的设计要求(1)尽量使塑料制品留在动模上这是因为要利用注射机顶出装置来推出制品,必须在开模过程中保证制品留在动模上,这样模具结构较为简单。

(2)保证制品不变形不损坏为此必须正确分析制品与型腔各部位的附着力的大小,选择合理的推出方式和推出部位,使脱模力合理分布。

由于制品收缩时包紧型芯,因此脱模力作用位置应尽量靠近型芯,同时亦应布置在制品刚度、强度最大的部位(如凸缘、加强肋等处),作用面积也应尽可能大些,以免损坏制品。

脱模力的确定与抽芯力的计算相同,但要精准汁算复杂形状制品的脱模力比较困难,这是因为制品与型腔的附着力,尤其对型芯的包紧力,与制品的材料性质、制品形状、成型工艺参数、脱模斜度、型芯间距、型腔表面粗糙度等因素有关。

一般情况下,制品收缩率大,壁蜂、型芯尺寸人们复杂,脱模斜度小以及型腔表面粗糙度大约,脱模阻力就大,反之则小。

实际生产中常用类比法进行估算。

在确定脱模零件结构时,应综合考虑上述因素,以保证制品顺利脱模。

(3)保证制品外观良好也就是说,推出制品的位置应尽量选在制品的内部或对制品外观影响不大的部位。

(4)结构可靠即推出机构应工作可靠,运动灵活,具有足够的强度和刚度。

二、推出机构的分类1,按动力来源分类(1)手动推出机构常用于注射机不带顶出装置的定模一方,开模后,由人工操作推出机构推出定模中的制品。

(2)机动推出机构它利用注射机开模动作,通过推出机构推出制品。

(3)液压推出机构它是靠注射机上设置专用的液压推出装置进行脱模。

(4)气动推出机构它是利用压缩空气将制品吹出。

2,按模具结构分类(1)简单推出机构;(2)双推出机构;(3)二级推出机构;(4)带螺纹制品的推出机构。

三、简单推出机构简单推出机构又可分多种结构形式,常见的结构形式有下面几种。

1、推杆推出机构用推杆推出制品,尤其是圆推杆推出制品是推出机构中最简单、最常用的—种。

简单脱模机构在注塑成型的每一个循环中,塑件必须从模具型腔中取出,最理想的情况是模具开启后,塑件由自身重力作用从型腔或型,芭上自动脱落。

事实上,由于塑件表面的微观凸凹、附着力和内应力的存在,必须设计取出塑件的脱模机构(或称为顶出机构),完成将塑件和浇注系统凝料等与模具松动分离,并从模内取出的动作。

脱模机构由一系列推出零件和辅助零件组成.按推出脱模动作特点可分为一次推出脱模(简单脱模),二次推出脱模,动、定模双向推出脱模,带螺纹塑件脱模等。

按推出动作的动力源分类,可分为手动脱模、机动脱模、液压脱模和气压脱模等。

脱模机构的设计原则如下。

( 1 )机构运动准确、可靠、灵活,并有足够的刚度、强度来克服脱模阻力。

( 2 )保证塑件不变形或不损坏。

机构推出重心与脱模力中心相重合,推出力分布均匀,作用面积尽可能大且作用点靠近型芯,可防止塑件脱模后变形;推出力作用在塑件刚性和强度最大的部位(如凸缘、加强筋等),可防止塑件在推出时造成损坏。

( 3 )保证塑件良好的外观。

顶出位置应尽量设在塑件内部或对塑件外观影响不大的部位。

同时,与塑件直接接触的脱模零件的配合间隙要保证不滋料,以避免在塑件上留下飞边痕迹。

( 4 )尽量使塑件留在动模一侧,以便借助注射机的开模力驱动脱模装置,完成脱模动作,简化模具结构。

开模后塑件在推出机构的作用下,通过一次推出动作将塑件脱卸出模具的机构称为一次推出脱模机构,或称为简单脱模机构。

它是最常用的一种脱模机构,有推杆脱模、推管脱模、推板脱模、多元件联合脱模和气动脱模等形式。

1 .推杆脱模机构推杆(顶杆)脱模机构具有制造简单、更换方便、顶出效果好等特点。

但因顶出面积一般较小,容易引起应力集中而顶坏塑件或使塑件变形,不适于脱模斜度小和顶出阻力大的管形或箱形塑件。

1 ) 推杆脱模机构的组成推杆脱模机构由推出部件、导向部件和复位部件等组成。

① 推出部件。

如图4 一82 所示,推杆1 直接与塑件接触,开模后将塑件推出。

压缩模脱模机构设计

压缩模的脱模(推出)机构与注射模相似,常见的有推杆脱模机构、推管脱模机构、推件板脱模机构等。

6-4-1 固定式压缩机构设计

1. 脱模机构的分类

压缩模的脱模机构按动力来源可分为机动式、气动式、手动式三种。

(1)气动式

气动式脱模机构如图6-27所示,即利用压缩空气直接将塑件吹出模具。

当采用溢式压缩模或少数半溢式压缩模时,如果塑件对型腔的粘附力不大,则可采用气吹脱模方式。

气吹脱模适用于薄壁壳形塑件。

当薄壁壳形塑件对凸模包紧力很小或凸模斜度较大时,开模后塑件会留在凹模中,这时压缩空气吹入塑件与模壁之间因收缩而产生的间隙里,将使塑件升起,如图6-27a所示。

图6-27b为一矩形塑件,其中心有一孔,成型后压缩空气吹破孔内的溢边,压缩空气便会钻入塑件与模壁之间,使塑件脱出。

图6-27 气吹脱模

(2)手动式

手动式脱模机构是利用人工通过手柄,用齿轮齿条传动机构或卸模架等将塑件脱模。

图6-28所示为摇动压力机下方带有齿轮的手柄,齿轮带动齿条上升进行脱模的形式。

图6-28 压力机中的手动推顶装置

1-推杆;2-压力机下工作台;3-手柄;4-齿轮;5-齿条

(3)机动式

机动式脱模机构如图6-29所示。

图6-29a所示是利用压力机下工作台下方的顶出装置推出脱模的形式;图6-29b所示是利用上横梁中的拉杆1随上横梁(上工作台)上升带动托板4向上移动而驱动推杆6推出脱模。

图6-29 压力机推顶装置

l-拉杆;2-压力机工作台;3-活塞杆(顶杆);4-托板;5-液压缸;6-推杆

2. 脱模机构与压力机的连接方式

压力机有的带顶出装置有的不带顶出装置,不带顶出装置的压力机适用于移动式压缩模。

当必须采用固定式压缩模和机动顶出时,可利用压力机上的顶出装置使模具上的推出机构工作推出塑件。

当压力机带有液压顶出装置时,液压缸的活塞杆即为压力机的顶杆,一般活塞杆上升的极限位置是其端部与工作台表面相平齐的位置。

压力机的顶杆与压缩模脱模机构的连接有间接连接和直接连接两种方式。

(1)间接连接

当压力机顶杆端部上升的极限位置只能与工作台面平齐时,必须在顶杆端部旋入一适当长度的尾轴。

尾轴的另一端与压缩模脱模机构无固定连接,如图6-30a所示,尾轴也可以反过来利用螺纹与模具推板相连,如图6-30b所示,但这两种形式都要设计复位杆等复位机构。

图6-30 与压力机顶杆不相连的推出机构

l-下模座板;2-挡销;3-尾轴;4-压力机顶杆

(2)直接连接

如图6-31所示,压力机的顶出机构与压缩模脱模机构通过尾轴固定连接在一起.这种方式在压力机下降过程中,能带动脱模机构复位,故不必再设复位机构。

机动脱模一般应尽量让塑件在分型后留在压力机上有顶出装置的模具一边,然后采用推出机构将塑件从模具中推出。

为了保证塑件准确地留在模具一边,在满足使用要求的前提下可适当地改变塑件的结构特征,如图6-32所示。

为使塑件留在凹模内,图6-32a所示的薄壁件可增加凸模的脱模斜度,减少凹模的脱模斜度;有时也可将凹模制成轻微的反斜度(3’~5’),如图6-32b所示;图6-32c是在凹模型腔内开设0.1~0.2mm的侧凹槽,使塑件留在凹模,开模后塑件从凹模内被强制推出;为了使塑件留在凸模上,可采取与上述相反的方法,图6-32d 所示在凸模上开出环形浅凹槽,开模后塑件由上推杆强制脱出。

图6-31 与压力机顸杆相连的推出机构

图6-32 使塑件留模的方法

2 半固定式压缩模的脱模机构

半固定式压缩模是指压缩模的上模或下模可以从压力机上移出,在上模或下模移出后,再进行塑件脱模和嵌件安装。

(1)带活动上模的压缩模

这类模具可将凸模或模板制成沿导滑槽抽出的形式,故又称抽屉式压缩模.如图6-33所示,开模后塑件留在活动上模2上,用手把l沿导滑板3把活动上模拉出模外取出塑件,然后再把活动上模送回模内。

图6-33 上模活动的压缩模

l-手把;2-活动上模;3-导滑板;4-凹模

(2)带活动下模的压缩模

这类模具的上模是固定的,下模可以移出,图6-34所示为一典型的模外脱模机构。

该脱模机构工作台3与压力机工作台等高,工作台支承在四根立柱8上。

在脱模工作台3上装有宽度可调节的导滑槽2,以适应不同模具宽度。

在脱模工作台正中装有推出板4、推杆和推杆导向板10,推杆与模具上的推出孔相对应,当更换模具时则应调换这几个零件。

工作台下方设有液压推出缸9,在液压缸活塞杆上段有调节推出高度的丝杠6,为了使脱模机构上下运动平稳而设有滑动板5,该板上的导套在导柱7上滑动。

为了将模具固定在正确的位置上,设

有定位板1和可调节的定位螺钉。

开模后将活动下模的凸肩滑人导滑槽2内,并推到与定位板相接触的位置。

开动推出液压缸,推出塑件,待清理和安装嵌件后,将下模重新推入压力机的固定槽中进行下一模的压缩生产。

当下模重量较大时,可以在工作台上沿模具拖动路径设滚柱或滚珠,使下模拖动轻便。

图6-34 模外液压推顸脱模机构

l-定位板;2-导滑槽;3-工作台;4-推出板;5-滑动板;6-丝杠;7-导柱;8-立柱;

9-液压缸;10-推杆导向板

3 移动式压缩模脱模机构

移动式压缩模的脱模方式分为撞击架脱模和卸模架脱模两种形式。

1. 撞击架脱模

撞击架脱模如图6-35所示。

压缩成型后,将模具移至压力机外,在特定的支架上撞击,使上下模分开,然后用手工或简易工具取出塑件。

撞击架脱模的特点是模具结构简单,成本低,可几副模具轮流操作,生产率高。

该方法的缺点是劳动强度大,振动大,而且由于不断撞击,易使模具过早地变形磨损,因此只适用于成型小型塑件。

撞击架脱模的支架形式有两种,如图6-36所示,图6-36a所示是固定式支架,图6-36b所示是尺寸可调节的支架。

图6-35 撞击架脱模

1-模具;2-支架

图6-36 支架形式

2. 卸模架卸模

移动式压缩模可在特制的卸模架上利用压力机的压力进行开模和卸模,这种方法可减轻劳动强度,提高模具使用寿命。

对开模力不大的模具可采用单向卸模,对于开模力大的模具要采用上下卸模架卸模,上下卸模架卸模有下列几种形式:

(1)单分型面卸模架卸模

单分型面卸模架卸模方式如图6-37所示。

卸模时,先将上卸模架1、下卸模架6的推杆插入模具相应的孔内。

在压力机内,当压力机的活动横架即上工作台压到上卸模架或下卸模架时,压力机的压力通过上下卸模架传递给模具,使得凸模2和凹模4分开,同时,下卸模架推动推杆3推出塑件,最后由人工将塑件取出。

图6-37 单分型面卸模架卸模

1-上卸模架;2-凸模;3-推杆;4-凹模;5-下模座板;6-下卸模架

(2)双分型面卸模架卸模

双分型面卸模架卸模方式如图6-38所示。

卸模时,先将上卸模架1、下卸模架5的推杆插入模具的相应孔中。

压力机的活动横梁压到上卸模架或下卸模架时,上下卸模架上的长推杆使上凸模2、下凸模4和凹模3分开。

分模后,凹模3留在上下卸模架的短推杆之间,最后在凹模中取出塑件。

图6-38 双分型面卸模架卸模

l-上卸模架;2-凸模;3-凹模; 4-下凸模;5-下卸模架

(3)垂直分型卸模架卸模

垂直分型卸模架卸模方式如图6-39所示。

卸模时,先将上卸模架l、下卸模架6的推杆插入模具的相应孔中。

压力机的活动横梁压到上卸模架或下卸模架时,上下卸模架的长推杆首先使下凸模5和其它部分分开,当到达一定距离后,再使上凸模2,模套4和凹模3分开。

塑件留在瓣合凹模中,最后打开瓣合凹模取出塑件。

图6-39 垂直分型卸模架卸模

1-上卸模架;2-上凸模;3-瓣合凹模;4-模套;5-下凸模;6-下卸模架。