八活塞环见图62图62活塞环技术要求

- 格式:pdf

- 大小:115.62 KB

- 文档页数:3

活塞环安装技术要求活塞环是发动机中的重要部件,其安装质量直接影响到发动机的性能和使用寿命。

为了确保活塞环的正确安装,以下是活塞环安装的技术要求。

1. 活塞环的选择在安装活塞环之前,首先要选择适合的活塞环。

活塞环应与活塞和缸套的配合良好,具有合适的尺寸和材质。

同时,活塞环的形状和数量也要根据发动机的使用要求进行选择。

2. 活塞环的擦拭在安装活塞环之前,应将其进行擦拭。

擦拭时要使用干净的布或纸巾,将活塞环的表面和内部清洁干净,以确保没有杂质和污垢。

3. 活塞环的安装顺序活塞环一般由上环、中环和下环组成。

在安装活塞环时,应按照正确的顺序进行安装。

通常情况下,先安装上环,然后是中环,最后是下环。

安装时要注意活塞环的方向,确保其正确安装。

4. 活塞环的间隙安装活塞环时,要注意活塞环与缸套之间的间隙。

活塞环的间隙应该适中,既不能太大,也不能太小。

如果间隙太大,会影响活塞环的密封性能;如果间隙太小,会导致活塞环卡死或磨损加剧。

因此,在安装活塞环时,要按照发动机制造商的要求进行调整。

5. 活塞环的定位活塞环在安装时要确保其正确的定位。

活塞环应该与活塞上的环槽对应,同时还要注意活塞环的上下方向。

如果活塞环没有正确定位,会导致活塞环的磨损和失效。

6. 活塞环的压缩在安装活塞环时,需要使用活塞环压缩工具将活塞环压缩到适当的尺寸,以便安装到缸套中。

活塞环压缩时要均匀施力,避免过度压缩或不足压缩。

7. 活塞环的检查在安装活塞环之前,应对活塞环进行检查。

检查活塞环是否有损坏、变形或磨损的情况。

如果发现问题,应及时更换新的活塞环。

8. 活塞环的润滑在安装活塞环之前,要确保活塞环和缸套的表面充分润滑。

可以使用润滑油或专用的活塞环润滑剂来涂抹活塞环和缸套表面,以减少活塞环与缸套的摩擦。

通过以上的技术要求,可以保证活塞环的正确安装。

正确安装的活塞环能够提高发动机的密封性能,减少磨损和故障的发生,延长发动机的使用寿命。

因此,在进行发动机维修或更换活塞环时,务必严格按照上述要求进行操作,以确保发动机的正常运行。

汽油机活塞设计说明书::一、活塞设计要求活塞是曲柄连杆机构的重要零件,主要功用是承受燃烧气体压力和惯性力,并将燃烧气体压力通过活塞销传给连杆,推动曲轴旋转对外作功。

此外,活塞又是燃烧室的组成部分。

活塞是内燃机中工作条件最严酷的零件。

作用于活塞上的气体压力和惯性力都是周期变化的,燃烧瞬时作用于活塞上的气体压力很高,如增压内燃机的最高燃烧压力可达14—16MPa。

而且活塞还要承受在连杆倾斜位置时侧压力的周期性冲击作用,在气体压力、往复惯性力和侧压力的共同作用下,可能引起活塞变形,活塞销座开裂,活塞侧部磨损等。

由此可见,活塞应有足够的强度和刚度,而且质量要轻。

本次课程设计的目的是设计四冲程汽油机的活塞,根据某些现有发动机的参数,确定活塞直径D=73mm。

二、活塞材料活塞材料常用灰铸铁和铝合金,然而由于铸铁材料密度大,产生的往复惯性力也很大,所以目前只用于大中型、低速柴油机上,故采用铝合金活塞。

为了使活塞拥有较好的热导率、高温强度、可锻性以及较小的热膨胀系数,所以才用铝硅铜合金。

三、活塞的结构设计活塞按部位不同可以分为顶部、头部和裙部。

1.活塞顶部设计活塞顶部形状对于四冲程内燃机取决于燃烧室形状,一般有平顶、凸顶和凹顶,此处选用平顶活塞。

活塞顶的厚度δ是根据强度、刚度及散热条件来确定,在满足强度的条件下δ值尽量取小。

对于铝合金材料的活塞δ值,汽油机为(0.06~0.10)D,柴油机为(0.1~0.2)D。

则:δ=(0.06~0.10)*73=(4.38~7.3)mm取δ=5.00mm2.活塞头部设计2.1设计要求活塞头主要功用是承受气压力,并通过销座把它传给连杆,同时与活塞环一起配合气缸密封工质。

因此,活塞头部的设计要点是:1)保证它具有足够的机械强度与刚度,以免开裂和产生过大变形,因为环槽的变形过大势必影响活塞环的正常工作;2)保证温度不过高,温差小,防止产生过大的热变形和热应力,为活塞环的正常工作创造良好条件,并避免顶部热疲劳开裂;3)尺寸尽可能紧凑,因为一般压缩高度H1缩短1单位,整个发动机高度就可以缩短2~5.1单位,并显著减轻活塞重量。

第二章活塞环得材料活塞环材料品种繁多、性能各异。

选择活塞环得材料要考虑其使用条件、性能要求与环别等因素。

一般说内燃机活塞环材料应满足下列要求;1在高温下具有足够高得机械强度;2 耐磨且摩擦系数小;3 不易产生粘着,容易磨合;4 加工方便,价格便宜。

这样,就要求活塞环材料应具有一定得强度、硬度、弹性、耐磨性(包括贮油性)、耐蚀性、热稳定性与工艺性等。

目前,活塞环材料主要就是铸铁,随着发动机得强化,出现了从灰铸铁过渡到可锻铸铁与球墨铸铁以及钢材得趋向。

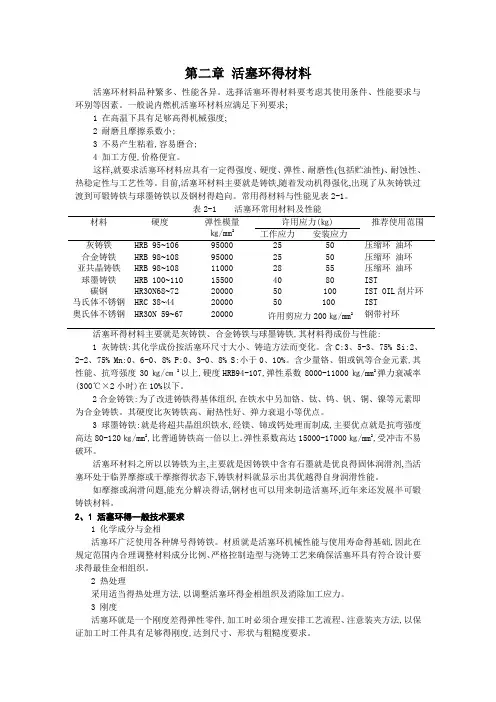

常用得材料与性能见表2-1。

表2-1 活塞环常用材料及性能材料硬度弹性模量㎏/mm2许用应力(㎏) 推荐使用范围工作应力安装应力灰铸铁合金铸铁亚共晶铸铁球墨铸铁碳钢马氏体不锈钢奥氏体不锈钢HRB 95~106HRB 98~108HRB 98~108HRB 100~110HR30N68~72HRC 38~44HR30N 59~679500095000110001550020000200002000025252840505050505580100100压缩环油环压缩环油环压缩环油环ISTIST OIL刮片环IST钢带衬环活塞环得材料主要就是灰铸铁、合金铸铁与球墨铸铁,其材料得成份与性能:1 灰铸铁:其化学成份按活塞环尺寸大小、铸造方法而变化。

含C:3、5-3、75% Si:2、2-2、75% Mn:0、6-0、8% P:0、3-0、8% S:小于0、10%。

含少量铬、钼或钒等合金元素,其性能、抗弯强度30㎏/㎝2以上,硬度HRB94-107,弹性系数8000-11000㎏/mm2弹力衰减率(300℃×2小时)在10%以下。

2 合金铸铁:为了改进铸铁得基体组织,在铁水中另加铬、钛、钨、钒、铜、镍等元素即为合金铸铁。

其硬度比灰铸铁高、耐热性好、弹力衰退小等优点。

3 球墨铸铁:就是将超共晶组织铁水,经镁、铈或钙处理而制成,主要优点就是抗弯强度高达80-120㎏/mm2,比普通铸铁高一倍以上。

活塞环开口间隙标准活塞环是发动机中的重要零部件,其质量和性能直接影响发动机的工作效率和使用寿命。

而活塞环的开口间隙标准是影响其工作效果的重要因素之一。

本文将就活塞环开口间隙标准进行详细介绍,以便广大读者更好地了解和掌握这一知识。

活塞环的开口间隙标准是指活塞环两端开口的间隙尺寸。

合理的开口间隙标准能够保证活塞环在工作时能够顺利地进行热胀冷缩,并能够有效地密封活塞与气缸之间的空间,从而保证发动机的正常工作。

一般来说,活塞环的开口间隙标准应当满足以下几点要求:首先,活塞环的开口间隙应当适中。

如果开口间隙过大,会导致活塞环在工作时产生过大的热胀冷缩变形,影响密封效果;而如果开口间隙过小,会导致活塞环在安装时难以顺利穿过活塞环槽,从而增加了安装难度。

因此,开口间隙应当在一定的范围内,既能够保证活塞环的正常工作,又能够方便安装。

其次,活塞环的开口间隙应当均匀。

活塞环两端开口的间隙应当保持均匀,不能出现明显的不对称情况。

否则,不均匀的开口间隙会导致活塞环在工作时受力不均,影响密封效果,甚至可能导致活塞环在工作中产生过早磨损。

最后,活塞环的开口间隙应当符合设计要求。

不同型号的发动机对活塞环的开口间隙都有相应的设计要求,因此在选择和安装活塞环时,应当严格按照发动机制造商提供的技术要求进行,以确保活塞环的开口间隙符合设计标准。

在实际的发动机维护和维修过程中,对活塞环的开口间隙标准进行合理的控制和调整,能够有效地提高发动机的工作效率和使用寿命,减少能源消耗和排放,从而为环境保护和资源节约做出贡献。

总之,活塞环的开口间隙标准是影响发动机工作效果的重要因素之一,合理的开口间隙标准能够保证活塞环的正常工作和密封效果。

因此,在发动机的维护和维修过程中,应当重视对活塞环开口间隙标准的控制和调整,以确保发动机的正常工作和使用寿命。

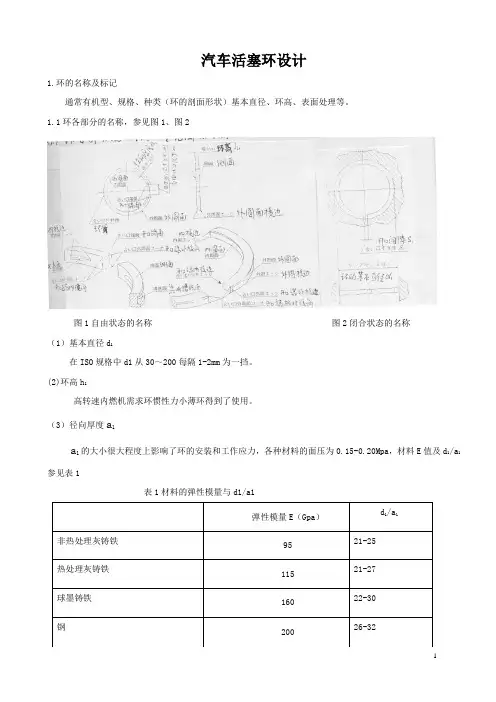

汽车活塞环设计1.环的名称及标记通常有机型、规格、种类(环的剖面形状)基本直径、环高、表面处理等。

1.1环各部分的名称,参见图1、图2图1自由状态的名称图2闭合状态的名称(1)基本直径d1在ISO规格中d1从30~200每隔1-2mm为一挡。

(2)环高h1高转速内燃机需求环惯性力小薄环得到了使用。

(3)径向厚度a1a1的大小很大程度上影响了环的安装和工作应力,各种材料的面压为0.15-0.20Mpa,材料E值及d1/a1参见表1表1材料的弹性模量与d1/a1(4)闭口间隙S 1S1为环放置于内圆为d 1的校圆圈中的开口端距离,内燃机运转时,环材料因膨胀使得S 1减小(不能低头)。

(5)自由开口m计算时采用有效自由尺寸m-s 1,m 用于弹力的调整,m 与d 1的关系; 低合金铸铁m/ d 1=13%~14%,球铁为8%~10%。

1.2环的间隙 (1)侧隙环的断面、环槽高度部分名称参见图3;汽油机柴油机环的一般侧隙范围参见表2 (2)径向间隙工作状态时环槽底径与环内圆面的距离为径向间隙。

内燃机工作时由于活塞的热膨胀,留有间隙是必需的。

(3)扭曲一般采用3max 109.2-⨯=λ~14.5310-⨯rad (10′~50′)⎪⎭⎫ ⎝⎛+∙=ββπλsin 21321x I IZx d m式中λ扭曲角(rad ) m 自由开口mm d 1基本直径mmIx 活塞环由于切槽、倒角等减弱的断面对其中性轴的惯性力矩mm 4β离环背的角度 扭曲环设计参见下图图4 扭曲环设计2.环的形状环的形状按剖面、外圆面形状、棱边形状、镀层、开口形状分为5类。

2.1剖面形状(1)矩形环(2)梯形环梯形环能防止环的黏附(3)楔形环(4)外切扭曲环(5)鼻形环(6)开槽油环(7)异向到角油环(8)同向倒角油环(9)钢带组合油环2.2外圆形状图5中断的鼻形表4外圆形状基本外圆面形状见表4(1)柱面(2)桶面桶面环外圆面呈圆弧形,中央部位凸起,成为润滑面的理想形状。

活塞环开口间隙标准活塞环是内燃机活塞环的重要部件,其质量和结构对发动机的性能和寿命有着重要的影响。

而活塞环的开口间隙则是活塞环安装在活塞环槽中时,开口两端之间的间隙。

活塞环开口间隙的大小直接影响着活塞环的密封性能、磨损情况以及对气缸壁的保护作用。

因此,合理的活塞环开口间隙标准对于发动机的正常运行和性能发挥至关重要。

首先,活塞环开口间隙的标准是根据活塞环的材料、工艺和使用条件来确定的。

通常情况下,活塞环开口间隙的标准是在0.15mm 到0.25mm之间。

这个范围是经过大量实验和研究得出的,既能保证活塞环的密封性能,又能减小活塞环与气缸壁的摩擦,延长活塞环和气缸壁的使用寿命。

其次,活塞环开口间隙的标准还需要考虑活塞环的材料和表面处理。

活塞环通常采用高强度的铸铁材料制成,表面还经过特殊的处理,如镀铬、喷涂等,以提高其耐磨性和耐腐蚀性。

在确定活塞环开口间隙标准时,需要考虑到活塞环的材料硬度、热膨胀系数以及表面处理的影响,以保证活塞环在高温、高压下仍能保持良好的密封性能。

此外,活塞环开口间隙的标准还需要考虑发动机的使用条件和工作环境。

不同类型的发动机,在不同的工作条件下,对活塞环开口间隙的要求也会有所不同。

比如,在高温、高压下工作的发动机,对活塞环的密封性能要求更高,因此活塞环开口间隙的标准可能会偏小一些;而在低温、低压下工作的发动机,对活塞环的密封性能要求相对较低,活塞环开口间隙的标准可能会适当放宽一些。

综上所述,活塞环开口间隙的标准是一个综合考虑活塞环材料、工艺、使用条件和工作环境等因素的结果。

合理的活塞环开口间隙标准能够保证活塞环的密封性能、延长活塞环和气缸壁的使用寿命,对于发动机的正常运行和性能发挥至关重要。

因此,在设计和制造活塞环时,需要严格按照活塞环开口间隙的标准进行生产和安装,以确保发动机的质量和性能。

总之,活塞环开口间隙标准是发动机设计和制造中一个重要的技术指标,合理的活塞环开口间隙标准能够保证发动机的正常运行和性能发挥,对于提高发动机的可靠性和使用寿命具有重要意义。

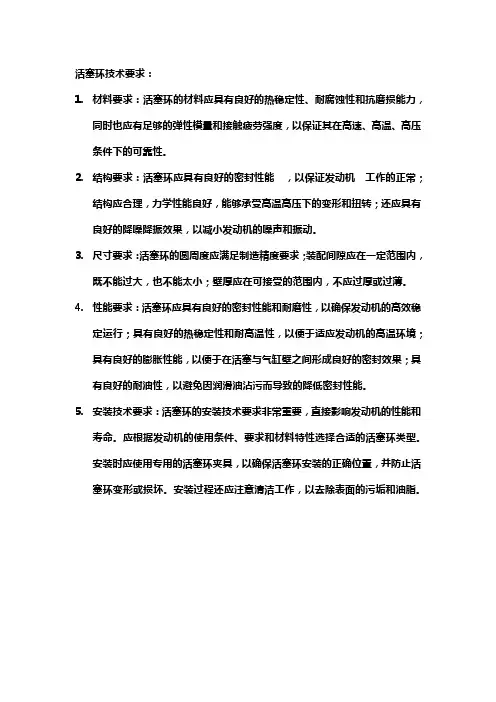

活塞环技术要求:

1.材料要求:活塞环的材料应具有良好的热稳定性、耐腐蚀性和抗磨损能力,

同时也应有足够的弹性模量和接触疲劳强度,以保证其在高速、高温、高压条件下的可靠性。

2.结构要求:活塞环应具有良好的密封性能,以保证发动机工作的正常;

结构应合理,力学性能良好,能够承受高温高压下的变形和扭转;还应具有良好的降噪降振效果,以减小发动机的噪声和振动。

3.尺寸要求:活塞环的圆周度应满足制造精度要求;装配间隙应在一定范围内,

既不能过大,也不能太小;壁厚应在可接受的范围内,不应过厚或过薄。

4.性能要求:活塞环应具有良好的密封性能和耐磨性,以确保发动机的高效稳

定运行;具有良好的热稳定性和耐高温性,以便于适应发动机的高温环境;

具有良好的膨胀性能,以便于在活塞与气缸壁之间形成良好的密封效果;具有良好的耐油性,以避免因润滑油沾污而导致的降低密封性能。

5.安装技术要求:活塞环的安装技术要求非常重要,直接影响发动机的性能和

寿命。

应根据发动机的使用条件、要求和材料特性选择合适的活塞环类型。

安装时应使用专用的活塞环夹具,以确保活塞环安装的正确位置,并防止活塞环变形或损坏。

安装过程还应注意清洁工作,以去除表面的污垢和油脂。

第三章活塞环的设计内燃机的性能与活塞环的设计息息相关。

目前世界上活塞环设计已进入标准化系列化时代。

3.1 活塞环的设计原则根据活塞环的作用和工作条件,活塞环的设计应满足如下要求:1 有适当的弹力,以利初始密封;2 有较高的机械强度和热稳定性好;3 易磨合且有足够的耐磨性和抗结胶能力;4 加工工艺简单,成本低廉。

活塞环设计采用弹性弯曲理论,综合考虑环装入活塞的张开应力和环在气缸中的工作应力。

根据这些应力的最佳比例和环材料的强度和弹性模量,实际环的自由状态开口距离为 2.5~3.5倍的环径向厚度,环直径/径向厚度之比在22~34之间。

经长期设计经验之积累和广泛的发动机运转测试,得出了压缩环、油环和环槽设计参数的推荐范围,如表3-1~3-4所示的数据,给活塞环设计提供一个全面的指南。

表3-1 气环侧隙环直径间隙顶环第二和第三道环76~178mm >178~250mm >250~405 mm >405~600mm >600mm 0.064/0.114 mm0.076/0.127 mm0.102/0.152 mm0.152/0.216 mm0.152/0.229 mm0.038/0.089 mm0.064/0.114 mm0.076/0.127 mm0.127/0.191 mm0.127/0.203 mm表3-2 油环侧隙环直径间隙76~178 mm>178~250 mm >250~405 mm >405~600 mm >600 mm0.038/0.089 mm0.064/0.114 mm0.076/0.127 mm0.127/0.191 mm0.127/0.203 mm 表3-3 闭口间隙发动机型式单位缸径的闭口间隙水冷风冷及两冲程0.003/0.0040.004/0.005表3-4 侧面光洁度活塞环直径侧面光洁度CLA≤178 mm >178~405 mm >405~920 mm 最大0.4μm 最大0.8μm 最大1.6μm3.2 活塞环的设计要素活塞环的设计要素可以从材料、断面形状、表面处理等三个方面来进行分析、参数选择、方案对比。

活塞、活塞环标准QC/T 39—1992(2009) 汽车摩托车发动机活塞环检测方法QC/T 275—2008 汽车发动机镶耐磨圈活塞金相检验QC/T 275—1999QC/T 279—1999(2009) 汽车、摩托车发动机钢带组合油环技术条件QC/T 283—1999 (2009) 汽车发动机镶耐磨圈活塞技术条件QC/T 284—1999(2009) 汽车摩托车发动机球墨铸铁活塞环金相标准QC/T 547—1999(2009) 汽车发动机螺旋衬簧铸铁油环技术条件QC/T 552—1999(2009) 汽车、摩托车发动机铸造铝活塞技术条件QC/T 553—2008 汽车、摩托车发动机铸造铝活塞金相检验QC/T 553—1999QC/T 554—1999(2009) 汽车、摩托车发动机活塞环技术条件QC/T 555—2000(2009) 汽车、摩托车发动机单体铸造活塞环金相标准QC/T 555—1999QC/T 736—2005(2012) 轿车发动机钢带组合油环技术条件QC/T 737—2005(2012) 轿车发动机铸铁活塞环技术条件*********GB/T 1148—2010 内燃机铝活塞技术条件GB/T 1148—1993GB/T 1149.1—2008 内燃机活塞环第1部分:通用规则GB/T 1149.1—1994GB/T 1149.2—2010 内燃机活塞环第2部分:术语GB/T 1149.2—1994GB/T 1149.3—2010 内燃机活塞环第3部分:材料规范部分代替GB/T 1149.4—1994GB/T 1149.4—2008 内燃机活塞环第4部分:质量要求GB/T 1149.4—1994GB/T 1149.5—2008 内燃机活塞环第5部分:检验方法GB/T 1149.6—1994GB/T 1149.6—2008 内燃机活塞环第6部分:铸铁刮环GB/T 1149.3—1992GB/T 1149.7—2010 内燃机活塞环第7部分:矩形铸铁环GB/T 14222—1993GB/T 1149.8—2008 内燃机活塞环第8部分:矩形钢环GB/T 14222—1993GB/T 1149.9—2008 内燃机活塞环第9部分:梯形铸铁环GB/T 14223—1993GB/T 1149.11—2010 内燃机活塞环第11部分:楔形铸铁环部分代替GB/T14223—1993GB/T 1149.13—2008 内燃机活塞环第13部分:油环GB/T 1149.5—1992GB/T 1149.14—2008 内燃机活塞环第14部分:螺旋撑簧油环GB/T 1149.7—1994。

活塞一.零件的技术要求(1)活塞环槽侧面与034.0080+Φmm 轴心线的垂直度公差为0.02mm ; (2)活塞外圆008.0134-Φmm 与034.0080+Φmm 轴心线的同轴度公差为0.04mm ; (3) 左右两端90Φmm 内端面与034.0080+Φmm 轴心线的同轴度公差为0.02mm ;(4) 由于活塞环槽与活塞环配合精度要求较高,所以活塞环槽加工精度相对要求较高;(5) 活塞上环槽02.008+入口处的倒角为0451⨯;(6) 材料HT200,铸造后时效处理; (7)未注明倒角0451⨯ 二、零件的工艺分析1)时效处理是为了消除铸件的内应力,第二次时效处理是为了消除粗加工和铸件残余应力。

以保证加工质量。

2)活塞环槽的加工,分粗加工和精加工,这样可以减少切削力对环形槽尺寸的影响,以保证加工质量。

3)活塞环槽的加工,装夹方法可采用心轴,在批量时可提高生产效率,保证质量。

4)活塞环槽mm 02.008+尺寸检验,采用片塞规进行检查,片塞规分为通端和止端两种。

片塞规具有综合检测功能,即能检查尺寸精度,同时也可以检查环槽两面是否平行,如不平行,片塞规在环槽内不能平滑移动。

5)活塞环侧面与mm 034.0080+Φ轴心线的垂直度检验,可采用心轴装夹工件,再将心轴装夹在两顶尖之间,这时转动心轴,用杠杆百分表测每一环槽的两个侧面,所测读数最大与最小差值,即为垂直度误差。

6)活塞外圆008.0134-Φmm 与034.0080+Φmm 轴心线的同轴度检验,可采用心轴装夹工件,再将心轴装夹在两顶尖之间,这时转动心轴,用百分表测出活塞外圆跳动的读数最大与最小差值,即为同轴度误差。

加工表面的基准三.活塞机械加工工艺过程卡。

一、缸体的技术要求(1) 缸体采用H8、H9配合。

表面粗糙并:当活塞采用橡胶密封圈密封时,Ra为0.1~0.4μm,当活塞用活塞环密封时,Ra为0.2~0.4μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D1或轴径d2的中心线对缸体内孔轴线的垂直度公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。

根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、S35、S45、2CrMo、35CrMo、38CrMoAl、ZG200-400、ZG230-450、1Cr18Ni9、ZL105、LF3、LF6、ZQA19-4、ZQA10-3-1.5等.二、缸体端部联接型式1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联接。

三、缸盖缸盖的材料液压缸缸盖的常用材料为35、45号锻钢或ZG35、ZG45铸钢或HT200、HT300、HT350铸铁等材料。

缸盖的技术要求1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选取;2)D2、D3与d同轴度公差值为0.03mm;3)端面A、B与直径d轴心线的垂直度公差值按7级精度选取;4)导向孔的表面粗糙度Ra=1.25μm四、活塞的材料液压缸活塞常用的材料为耐磨铸铁、灰铸铁(HT300、HT350)、钢(有的在外径上套有尼龙66、尼龙1010或夹布酚醛塑料的耐磨环)及铝合金等。

活塞的技术要求1)活塞外径D对内径D1的径向跳动公差值,按7、8级精度选取。

八、活塞环

2-62

见图

技术要求

1、热处理硬度91~107HRB 6、退磁处理。

2、环的端面翘曲度<0.07mm。

7、环的金相组织是分布均匀的细片

3、上、下端面平行度公差为状珠光体,不允许有游离的渗碳0.05mm 体存在。

4、弹力允差±20%以内,弹力8、材料HT200。

19.7kg

5、漏光检查,环的外圆柱面与量具

间隙不大于0.05mm,整个圆周

上漏光不能多于2处,单处弧长不

超过25°弧长,两处弧长之和不大于

45°弧长,且距开口处不少于30°。

1

2

1、零件图样分析

1)活塞环属于环类零件,其直径与壁厚相差较大,在加工中易发生翘曲变形。

环

的端面翘曲度应小于0.07mm

2)活塞环上、下平面平行度公差为0.05mm 。

3)弹力允差±20%以内,弹力19.7kg 。

4)漏光检查,环的外圆柱面与量具间隙不大于005mm ,整个圆周上漏光不能多

于2处,单处弧长不能超过25°弧长,两处弧长之和不能超过45°弧长,并且漏光处距开口处不能小于30°。

5)在磁性工作台上加工之后,须进行退磁处理。

6)环的金相组织应为分布均匀的细片状珠光体。

不允许有游离的渗碳体存在。

7)热处理硬度为91~107HRB 。

8)材料为HT200。

2、活塞环机械加工工艺过程卡 (表2-52

表2-52 活塞环机械加工工艺过程卡 工序号 工序名称

工序内容 工艺装备 1

铸造 铸成一个长圆筒,其尺寸为φ308mm ×φ350mm ×500mm 2

清砂 清砂 3

热处理 时效处理 4

检验 检查硬度及金相组织 5 车 夹一端外圆,按毛坯找正,车端面,见平即可,车外圆至尺寸φ

346mm ,车内圆至尺寸φ314mm CW6163

6 车 倒头装夹,按已加工外圆找正,粗、精车外圆及内圆至图样尺寸。

外圆尺寸为φ340mm ,内圆尺寸为φ318.4mm ,切下厚度尺寸为

92.00+mm (两端面各留0.6mm 磨削余量)

CW6163

7

磨 粗磨活塞环两端面,单边留量0.2mm 。

退磁 M7475 8 车 车端一内圆倒角1.2×45°(专用工装、端面压紧) CW6163

专用工装

39 铣 铣45°开口,宽1.3mm~1.6mm (专用工装、端面压紧) X62W

专用工装

10

热处理 热定型开口,尺寸37.8~38.1mm ,硬度91~107HRB (专用工装) 专用工装 11

检验 检查开口尺寸37.8~38.1mm ,弹力19.7kg ,硬度91~107HRB 12

磨 精磨两端面至图样尺寸8040.0076.0−−mm 。

退磁 M7475 13

钳 修锉飞刺 14

检验 按图样要求检查各部尺寸及精度 15 入库 入库

3、工艺分析

1)该工艺安排是将毛坯铸造成筒形状,粗车切下后再进行单件加工。

若单件铸造毛坯单件加工,其工艺安排,只是粗加工前的工序与筒形状毛坯不同,其他工序基本相同。

2)活塞环类零件在磨床上磨削加工时,多采用磁力吸盘装夹工件,因此在加工后,必须进行退磁处理。

3)为了保证活塞环的弹力,加工中对活塞环在自由状态下开口有一定要求 (见图2-64),因开口铣削后不能满足图样要求,所以需要增加一道热定型工序,热定型时需在专用工装上进行,其活塞环的开口处用一个键撑开,端面压紧,键的宽度要经过多次试验后得出合理的宽度数据之后,再成批进行热定型。

4)对45°开口的加工是采用专用工装进行装夹工件,但每批首件应划线对刀,以保证加工质量。

5)活塞环的翘曲度是将工件放在平台上进行检查,采用0.06mm 塞尺进行检查,当塞尺未能通过翘曲的缝隙时为合格。

6)漏光度的检查,采用专用检具或在合格的缸体内用光照进行检查。

7)上、下端面平行度的检查,可将活塞环放在平台上,用百分表测量上端面各部;其读数最大值与最小值之差为平行度误差值。