华兴数控报警

- 格式:docx

- 大小:187.83 KB

- 文档页数:2

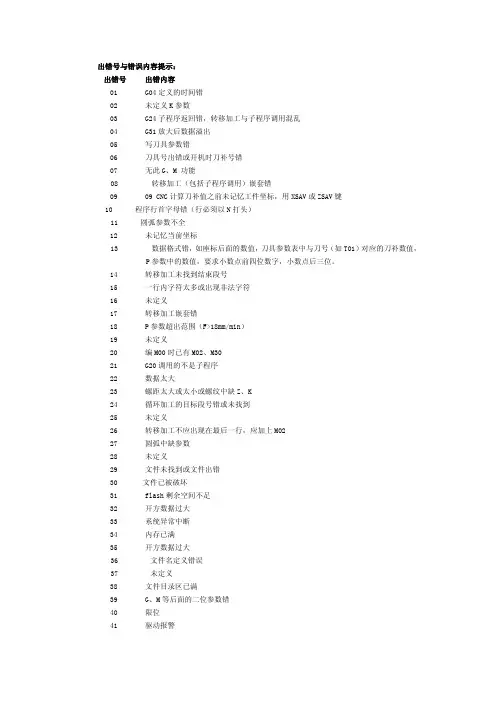

出错号与错误内容提示:出错号出错内容01 G04定义的时间错02 未定义K参数03 G24子程序返回错,转移加工与子程序调用混乱04 G31放大后数据溢出05 写刀具参数错06 刀具号出错或开机时刀补号错07 无此G、M 功能08转移加工(包括子程序调用)嵌套错09 09 CNC计算刀补值之前未记忆工件坐标,用XSAV或ZSAV键10 程序行首字母错(行必须以N打头)11 圆弧参数不全12 未记忆当前坐标13数据格式错,如座标后面的数值,刀具参数表中与刀号(如T01)对应的刀补数值,P参数中的数值,要求小数点前四位数字,小数点后三位。

14 转移加工未找到结束段号15 一行内字符太多或出现非法字符16 未定义17 转移加工嵌套错18 P参数超出范围(F>18mm/min)19 未定义20 编M00时已有M02、M3021 G20调用的不是子程序22 数据太大23 螺距太大或太小或螺纹中缺Z、K24 循环加工的目标段号错或未找到25 未定义26 转移加工不应出现在最后一行,应加上M0227 圆弧中缺参数28 未定义29 文件未找到或文件出错30 文件已被破坏31 flash剩余空间不足32 开方数据过大33 系统异常中断34 内存已满35 开方数据过大36文件名定义错误37未定义38 文件目录区已满39 G、M等后面的二位参数错40 限位41 驱动报警42 一般报警43 系统内存不足以编辑该文件44 检测刀号超时45 文件内部地址紊乱,该文件无法使用46 文件目录被破坏47 无此 I/O口48 驱动未就绪49 任意段启动时,未找到对应段50 圆弧起点与终点不符51整圆不能用R编52螺纹出错53无此功能或此功能当前无效54 螺纹长度太小,不足以升速/测量出错55急停报警56 系统参数文件未能从电子盘中读出57 文件尺寸大于56K58 读文件失败59 FPGA配置错误60 开机时有键按下61 写文件失败62 串口接收出错63 U盘DNC时读文件出错64 试用期已过,自动功能不能使用65 目录区已满66加工前没有返回机床零点75 螺纹加速度过大或未检测到编码器76 螺纹长度太小,不足以升速80 无此I / O 口86 参数文件更新失败87 使用手脉时不能检测主轴编码器90 进给倍率值与系统当前值不符91 主轴倍率值与系统当前值不符99报警号超出范围。

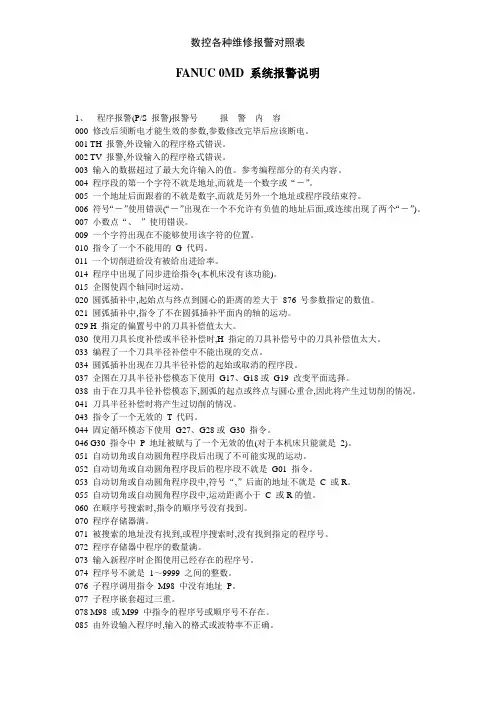

FANUC 0MD 系统报警说明1、程序报警(P/S 报警)报警号报警内容000 修改后须断电才能生效的参数,参数修改完毕后应该断电。

001 TH 报警,外设输入的程序格式错误。

002 TV 报警,外设输入的程序格式错误。

003 输入的数据超过了最大允许输入的值。

参考编程部分的有关内容。

004 程序段的第一个字符不就是地址,而就是一个数字或“-”。

005 一个地址后面跟着的不就是数字,而就是另外一个地址或程序段结束符。

006 符号“-”使用错误(“-”出现在一个不允许有负值的地址后面,或连续出现了两个“-”)。

007 小数点“、”使用错误。

009 一个字符出现在不能够使用该字符的位置。

010 指令了一个不能用的G 代码。

011 一个切削进给没有被给出进给率。

014 程序中出现了同步进给指令(本机床没有该功能)。

015 企图使四个轴同时运动。

020 圆弧插补中,起始点与终点到圆心的距离的差大于876 号参数指定的数值。

021 圆弧插补中,指令了不在圆弧插补平面内的轴的运动。

029 H 指定的偏置号中的刀具补偿值太大。

030 使用刀具长度补偿或半径补偿时,H 指定的刀具补偿号中的刀具补偿值太大。

033 编程了一个刀具半径补偿中不能出现的交点。

034 圆弧插补出现在刀具半径补偿的起始或取消的程序段。

037 企图在刀具半径补偿模态下使用G17、G18或G19 改变平面选择。

038 由于在刀具半径补偿模态下,圆弧的起点或终点与圆心重合,因此将产生过切削的情况。

041 刀具半径补偿时将产生过切削的情况。

043 指令了一个无效的T 代码。

044 固定循环模态下使用G27、G28或G30 指令。

046 G30 指令中P 地址被赋与了一个无效的值(对于本机床只能就是2)。

051 自动切角或自动圆角程序段后出现了不可能实现的运动。

052 自动切角或自动圆角程序段后的程序段不就是G01 指令。

053 自动切角或自动圆角程序段中,符号“,”后面的地址不就是C 或R。

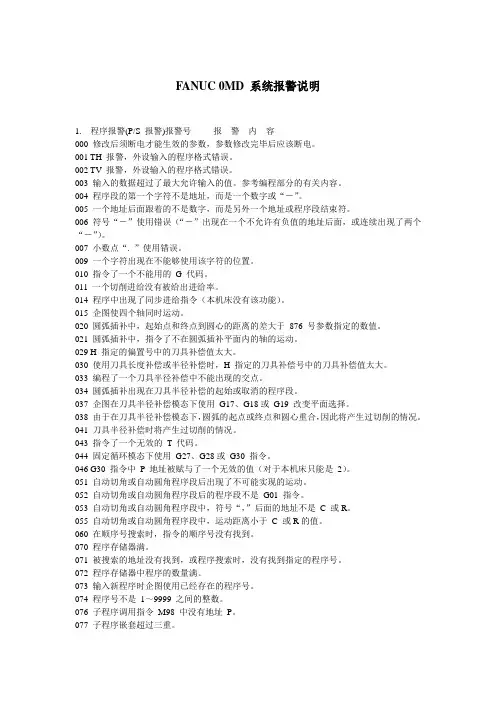

FANUC 0MD 系统报警说明1. 程序报警(P/S 报警)报警号报警内容000 修改后须断电才能生效的参数,参数修改完毕后应该断电。

001 TH 报警,外设输入的程序格式错误。

002 TV 报警,外设输入的程序格式错误。

003 输入的数据超过了最大允许输入的值。

参考编程部分的有关内容。

004 程序段的第一个字符不是地址,而是一个数字或“-”。

005 一个地址后面跟着的不是数字,而是另外一个地址或程序段结束符。

006 符号“-”使用错误(“-”出现在一个不允许有负值的地址后面,或连续出现了两个“-”)。

007 小数点“. ”使用错误。

009 一个字符出现在不能够使用该字符的位置。

010 指令了一个不能用的G 代码。

011 一个切削进给没有被给出进给率。

014 程序中出现了同步进给指令(本机床没有该功能)。

015 企图使四个轴同时运动。

020 圆弧插补中,起始点和终点到圆心的距离的差大于876 号参数指定的数值。

021 圆弧插补中,指令了不在圆弧插补平面内的轴的运动。

029 H 指定的偏置号中的刀具补偿值太大。

030 使用刀具长度补偿或半径补偿时,H 指定的刀具补偿号中的刀具补偿值太大。

033 编程了一个刀具半径补偿中不能出现的交点。

034 圆弧插补出现在刀具半径补偿的起始或取消的程序段。

037 企图在刀具半径补偿模态下使用G17、G18或G19 改变平面选择。

038 由于在刀具半径补偿模态下,圆弧的起点或终点和圆心重合,因此将产生过切削的情况。

041 刀具半径补偿时将产生过切削的情况。

043 指令了一个无效的T 代码。

044 固定循环模态下使用G27、G28或G30 指令。

046 G30 指令中P 地址被赋与了一个无效的值(对于本机床只能是2)。

051 自动切角或自动圆角程序段后出现了不可能实现的运动。

052 自动切角或自动圆角程序段后的程序段不是G01 指令。

053 自动切角或自动圆角程序段中,符号“,”后面的地址不是C 或R。

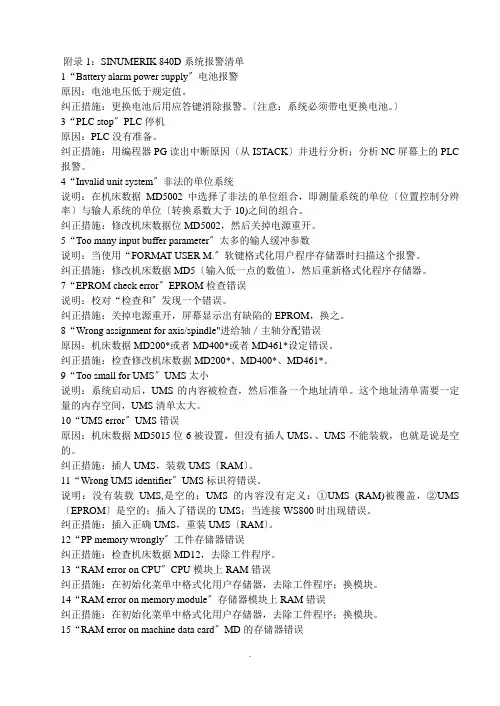

附录1:SINUMERIK 840D系统报警清单1“Battery alarm power supply〞电池报警原因:电池电压低于规定值。

纠正措施:更换电池后用应答键消除报警。

〔注意:系统必须带电更换电池。

〕3“PLC stop〞PLC停机原因:PLC没有准备。

纠正措施:用编程器PG读出中断原因〔从ISTACK〕并进行分析;分析NC屏幕上的PLC 报警。

4“Invalid unit system〞非法的单位系统说明:在机床数据MD5002中选择了非法的单位组合,即测量系统的单位〔位置控制分辨率〕与输人系统的单位〔转换系数大于10)之间的组合。

纠正措施:修改机床数据位MD5002,然后关掉电源重开。

5“Too many input buffer parameter〞太多的输人缓冲参数说明:当使用“FORMAT USER M.〞软键格式化用户程序存储器时扫描这个报警。

纠正措施:修改机床数据MD5〔输入低一点的数值〕,然后重新格式化程序存储器。

7“EPROM check error〞EPROM检查错误说明:校对“检查和〞发现一个错误。

纠正措施:关掉电源重开,屏幕显示出有缺陷的EPROM,换之。

8“Wrong assignment for axis/spindle"进给轴/主轴分配错误原因:机床数据MD200*或者MD400*或者MD461*设定错误。

纠正措施:检查修改机床数据MD200*、MD400*、MD461*。

9“Too small for UMS〞UMS太小说明:系统启动后,UMS的内容被检查,然后准备一个地址清单。

这个地址清单需要一定量的内存空间,UMS清单太大。

10“UMS error〞UMS错误原因:机床数据MD5015位6被设置,但没有插人UMS,、UMS不能装载,也就是说是空的。

纠正措施:插人UMS,装载UMS〔RAM〕。

11“Wrong UMS identifier〞UMS标识符错误。

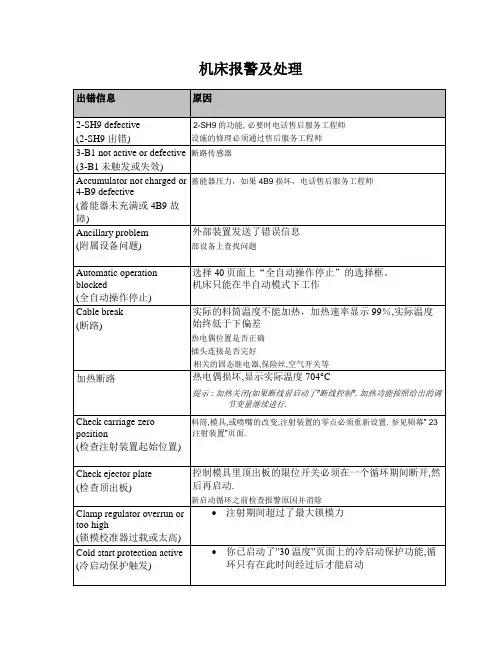

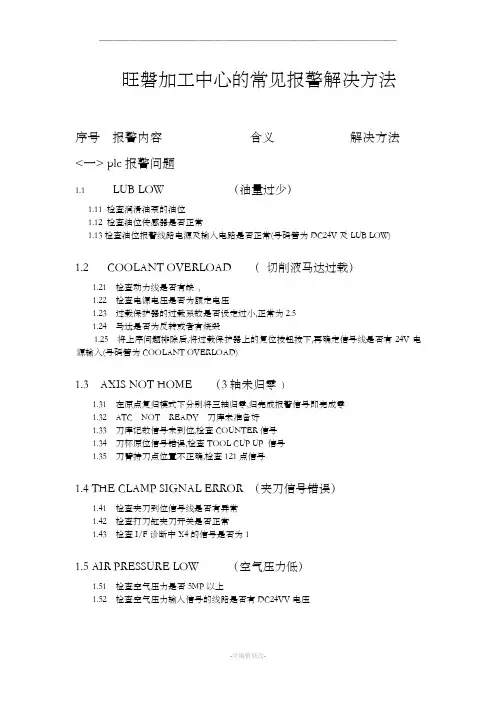

旺磐加工中心的常见报警解决方法序号报警内容含义解决方法<一> plc报警问题1.1 LUB LOW (油量过少)1.11 检查润滑油泵的油位1.12 检查油位传感器是否正常1.13检查油位报警线路电源及输入电路是否正常(号码管为DC24V及LUB LOW)1.2COOLANT OVERLOAD (切削液马达过载)1.21 检查动力线是否有缺,1.22 检查电源电压是否为额定电压1.23 过载保护器的过载系数是否设定过小,正常为2.51.24 马达是否为反转或者有烧毁1.25 将上序问题排除后,将过载保护器上的复位按钮按下,再确定信号线是否有24V电源输入(号码管为COOLANT OVERLOAD)1.3 AXIS NOT HOME (3轴未归零)1.31 在原点复归模式下分别将三轴归零,归完成报警信号即完成零1.32 ATC NOT READY 刀库未准备好1.33 刀库记数信号未到位,检查COUNTER信号1.34 刀杯原位信号错误,检查TOOL CUP UP 信号1.35 刀臂持刀点位置不正确,检查121点信号1.4 THE CLAMP SIGNAL ERROR (夹刀信号错误)1.41 检查夹刀到位信号线是否有异常1.42 检查打刀缸夹刀开关是否正常1.43 检查I/F诊断中X4的信号是否为11.5 AIR PRESSURE LOW (空气压力低)1.51 检查空气压力是否5MP以上1.52 检查空气压力输入信号的线路是否有DC24VV电压1.6 ATC COUNTER SINGAL ERROR (刀库记数信号错误)1.61 检查是否为记数信号接再刀库的144点上。

1.62 检查DC24电源144点与0V点之间电压是否为24V,1.63确定I/F诊断中的X1E点信号是否正常!1.7 THE SP-MOTOR OVERLOAD (主轴马达过载)1.71 主轴马达过载,检查回升电阻AL1与AL2间是否为通路1.72 检查PLC输入信号是否有24V1.8 PLC计时器不能工作参数被锁住1.81将6449BIT0位参数设定为01.9 PLC计数器不能工作参数被锁住1.91将6449BIT1位参数设定为01.10 PLC报警无法显示为用户定义形式参数锁住1.101将6550BIT0位和BIT2位设定为11.11 主轴无法转动(无信号显示)1.111 如果是使用面板启动主轴正转时,则检查是否是在手轮方式,然后检查打刀缸上面的紧刀信号是否到位(即I/F诊断中的点X4是否为1),如果此两点信号全部到位,主轴还是无法转动,则检查报警界面是否有伺服报警。

版本:V1.0全数字式交流伺服驱动器适用机型:SP500B/DM500/ADM500安装操作手册 全数字式交流伺服系统目录目录 (1)第一章产品概述 (3)1.1SP500B、DM500、ADM500系列交流伺服驱动器 (3)1.2SJT系列交流伺服电机 (3)第二章产品规格 (4)2.1SP500B、DM500、ADM500伺服驱动器规格 (4)2.1.1 型号说明 (4)2.1.2 规格与性能参数 (5)2.1.3 伺服驱动器安装尺寸图 (6)2.2SJT系列交流伺服电机规格 (8)2.2.1 型号说明 (8)2.2.2 规格与性能参数 (8)2.2.3 安装尺寸图 (10)2.3隔离变压器规格 (13)第三章接线 (14)3.1配线规格要求 (14)3.1.1 电源端子TB (14)3.1.2 编码器接口CN1 (14)3.1.3 控制信号接口CN2 (14)3.2标准接线 (15)3.3SP500B、DM500、DM500A系列伺服驱动器端子信号与功能 (22)3.3.1 电源端子TB (22)3.3.2 编码器接口CN1和控制信号接口CN2 (22)3.4SP500B、DM500、DM500A系列伺服驱动器信号接口电路 (31)3.4.1 开关量NPN型输入接口 (31)3.4.2 开关量单端输出接口 (32)3.4.3 开关量双端输出接口 (33)3.4.4 脉冲量输入接口 (34)3.4.5 增量式光电编码器输入接口 (35)3.4.6 位置反馈输出接口 (36)3.5SJT系列伺服电机端子信号与功能 (36)第四章操作与显示 (37)4.1键盘操作 (37)4.2参数设置(PA-) (37)4.3参数监视(D P-) (38)4.4参数管理(EE-) (39)4.5速度试运行(S R-) (40)4.6JOG点动运行(J R-) (40)第五章参数 (41)5.1参数简介 (41)5.2参数内容及意义 (43)第六章功能应用 (47)6.1基本性能参数的调试 (47)6.2伺服电机旋转方向的切换 (49)6.3电子齿轮的设置 (49)6.4启停特性的调整 (50)6.5驱动器更换配套伺服电机 (50)6.6控制方式的应用 (51)6.6.1 脉冲位置控制方式(PA3=0)与脉冲速度控制方式(PA3=4) (51)6.6.2 内部速度控制方式(PA3=1) (51)6.6.3 主轴控制方式(PA3=5) (52)6.6.4 速度/位置控制方式(PA3=6) (54)6.7使能与报警时序图 (56)6.8抱闸应用 (57)6.8.1 松闸流程 (58)6.8.2 抱闸流程 (58)第七章故障诊断 (61)7.1保护诊断功能 (61)7.2故障分析 (62)7.3驱动器故障解决 (64)第八章保养与维护 (65)第一章产品概述1.1 SP500B、DM500、ADM500系列交流伺服驱动器SP500B、DM500、ADM500系列全数字式交流伺服驱动器为本公司自主研发生产,具有集成度高、体积小、响应速度快、保护完善、可靠性高、易于安装等一系列优点。

适用机型:EDM500A/GDM500全数字式交流伺服驱动器版本:V1.0安装操作手册总线式交流伺服系统目录目录 (1)第一章产品概述 (3)1.1EDM500A、GDM500系列总线式交流伺服驱动器 (3)1.2SJTG系列多圈绝对式交流伺服电机 (3)第二章产品规格 (4)2.1EDM500A、GDM500系列总线式交流伺服驱动器规格 (4)2.1.1 型号说明 (4)2.1.2 产品示意图 (5)2.1.3 规格与性能参数 (6)2.1.4 安装尺寸图 (7)2.2SJTG系列多圈绝对式交流伺服电机规格 (9)2.2.1 型号说明 (9)2.2.2 规格与性能参数 (9)2.2.3 安装尺寸图 (11)2.3隔离变压器规格 (14)第三章接线 (15)3.1配线规格要求 (15)3.1.1 电源端子TB (15)3.1.2 编码器接口CN1 (15)3.1.3 总线接口X1(IN)、X2(OUT) (15)3.1.4 控制信号接口CN2 (15)3.2标准接线 (16)3.3EDM500A、GDM500系列伺服驱动器端子信号与功能 (20)3.3.1 电源端子TB (20)3.3.2 编码器接口CN1 (20)3.3.3 总线接口X1(IN)、X2(OUT) (21)3.3.4 控制信号接口CN2 (22)3.4SJTG系列伺服电机端子信号与功能 (22)第四章操作与显示 (23)4.1键盘操作 (23)4.2参数设置(PA-) (23)4.3参数监视(D P-) (24)4.4参数管理(EE-) (25)第五章参数 (26)5.1参数简介 (26)5.2参数内容及意义 (28)第六章功能应用 (30)6.1基本性能参数的调试 (30)6.2抱闸应用 (32)6.2.1 抱闸相关参数 (32)6.2.2 松闸流程说明 (33)6.2.3 抱闸流程说明 (33)第七章故障诊断 (36)7.1报警代码一览 (36)7.2报警代码的内容及处理 (37)7.3总线和编码器的相关常见故障的现象与处理 (38)第八章保养与维护 (39)第一章产品概述1.1 EDM500A、GDM500系列总线式交流伺服驱动器EDM500A、GDM500系列总线式交流伺服驱动器是本公司自主研发、设计、生产的最新一代总线式高精度、高响应的伺服驱动产品。

3n1~3n6(绝对编码器故障)故障原因:编码器与伺服模块之间通讯错误,数据不能正常传送。

恢复方法:在该报警中牵涉三个环节:编码器,电缆,伺服模块。

先检测电缆接口,再轻轻晃动电缆,注意看是否有报警,如果有,修理或更换电缆。

在排除电缆原因后,可采用置换法,对编码器和伺服模块进行进一步确认。

3n7~3n8(绝对脉冲编码器电池电压低)故障原因:绝对脉冲编码器的位置由电池保存,当电池电压低有可能丢失数据,所以系统检测电池电压,提醒到期更换。

恢复方法:选择符合系统要求的电池进行更换。

必须保证在机床通电情况下,执行更换电池的工作。

SV400#,SV402#(过载报警)故障原因:400#为第一、二轴中有过载;402#为第三、第四轴中有过载。

当伺服电机的过热开关和伺服放大器的过热开关动作时发出此报警系统检查原理:伺服放大器有过载检查信号,该信号为常闭触点信号。

当放大器的温度升高引起该开关打开,产生报警,一般情况下这个开关和变压器的过热开关以及外置放电单元的过热开关串联在一起,该信号是当伺服有此报警时,由PWM指令电缆传给NC。

伺服电机过载开关检测电机是否过热,该信号也为常闭触点,当电机过热时,该开关打开产生报警,该信号发出报警通过电机反馈线通知系统。

诊断方法:当发生报警时可通过系统的诊断画面确认是哪一个轴发生的报警该诊断指明哪一个轴发生伺服报警720 . 7---X 轴721 . 7---Y 轴722 . 7---Z 轴723 . 7---4 轴该诊断区分是伺服放大器还是电机过热AIDF=0, 说明伺服放大器有问题AIDF=1, 说明伺服电机过热730 . 7---X 轴731 . 7---Y 轴732 . 7---Z 轴733 . 7---4 轴处理方法:当发生报警时,要首先确认是伺服放大器或是电机过热,因为该信号是常闭信号,当电缆断线和插头接触不良也会发生报警,请确认电缆,插头。

如果确认是伺服/变压器/放电单元,伺服电机有过热报警,那么检查:①过热引起(测量IS,IR侧联负载电流,确认超过额定电流)检查是否由于机械负载过大,加减速的频率过高,切削条件引起的过载②联接引起:检查以上联接示意图过热信号的联接。

旺磐加工中心的常见报警解决方法序号报警内容含义解决方法<一> plc报警问题1.1 LUB LOW (油量过少)1.11 检查润滑油泵的油位1.12 检查油位传感器是否正常1.13检查油位报警线路电源及输入电路是否正常(号码管为DC24V及LUB LOW)1.2 COOLANT OVERLOAD (切削液马达过载)1.21 检查动力线是否有缺 ,1.22 检查电源电压是否为额定电压1.23 过载保护器的过载系数是否设定过小,正常为2.51.24 马达是否为反转或者有烧毁1.25 将上序问题排除后,将过载保护器上的复位按钮按下,再确定信号线是否有24V 电源输入(号码管为COOLANT OVERLOAD)1.3 AXIS NOT HOME (3轴未归零)1.31 在原点复归模式下分别将三轴归零,归完成报警信号即完成零1.32 ATC NOT READY 刀库未准备好1.33 刀库记数信号未到位,检查COUNTER信号1.34 刀杯原位信号错误,检查TOOL CUP UP 信号1.35 刀臂持刀点位置不正确,检查121点信号1.4 THE CLAMP SIGNAL ERROR (夹刀信号错误)1.41 检查夹刀到位信号线是否有异常1.42 检查打刀缸夹刀开关是否正常1.43 检查I/F诊断中X4的信号是否为11.5 AIR PRESSURE LOW (空气压力低)1.51 检查空气压力是否5MP以上1.52 检查空气压力输入信号的线路是否有DC24VV电压1.6 ATC COUNTER SINGAL ERROR (刀库记数信号错误)1.61 检查是否为记数信号接再刀库的144点上。

1.62 检查DC24电源144点与0V点之间电压是否为24V,1.63确定I/F诊断中的X1E点信号是否正常!1.7 THE SP-MOTOR OVERLOAD (主轴马达过载)1.71 主轴马达过载,检查回升电阻AL1与AL2间是否为通路1.72 检查PLC输入信号是否有24V1.8 PLC计时器不能工作参数被锁住1.81将6449BIT0位参数设定为01.9 PLC计数器不能工作参数被锁住1.91将6449BIT1位参数设定为01.10 PLC报警无法显示为用户定义形式参数锁住1.101将6550BIT0位和BIT2位设定为11.11 主轴无法转动(无信号显示)1.111 如果是使用面板启动主轴正转时,则检查是否是在手轮方式,然后检查打刀缸上面的紧刀信号是否到位(即I/F诊断中的点X4是否为1),如果此两点信号全部到位,主轴还是无法转动,则检查报警界面是否有伺服报警。