高品质热作模具钢H13的性能研究

- 格式:pdf

- 大小:919.71 KB

- 文档页数:5

热处理对H13模具钢的性能影响分析【摘要】本文分析了预备热处理工艺、回火温度及深冷处理对H13模具钢的性能和模具寿命的影响,研究证明,对成分偏析且锻造不足的H13钢,适当提高回火温度可在一定程度上减少带状组织,对该种钢材热处理前进行扩散退火+球化退火预先热处理,能更有效改善其金相组织,较大幅度提高材料的冲击韧度;深冷处理后,残余奥氏体转变为马氏体,同时碳化物分布更加细小、均匀,可进一步提高H13钢的力学性能。

【关键词】热处理;H13;模具寿命1 引言H13钢是一种典型的热作模具钢,具有良好的热强性、红硬性、较高的韧性和抗热疲劳性能及抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢,适用于制造压铸模、挤压模、热切边模、热锻模具等。

由于H13钢良好的性价比及工艺性能,目前该钢种已成为国内外应用最广泛的热作模具钢种之一。

为了充分发挥H13 钢的优异性能,钢坯在热处理前都必须严格按工艺要求进行锻造,要求总锻造比≥3,内镦粗比>2,通过多次镦粗和拔长,以达到提高锻件致密度,改变锻件流线方向,改善碳化物的均匀分布状况的目的。

由于冶金品质和锻造工艺没有达标,部分国产H13钢会出现成分偏析、带状组织严重等现象。

用此类材料制造的模具,经常规工艺处理后,常常出现早期失效。

因此,有必要改善热处理工艺。

在此次研究中,通过改进预备热处理及淬火、回火工艺,探讨热处理工艺改进对H13 钢显微结构和力学性能的影响。

2 实验与数据采集实验选用某厂生产的H13钢试样,经测定,其化学成分(质量分数,%)为:0.40C,0.87Si,0.28Mn,0.021S,0.018P,5.0Cr,1.25Mo,0.92V,成分符合GB1299-1985 标准,未经热处理时硬度检查为15HRC,冲击韧度为18.5J/cm2。

金相检验结果显示(见图1),组织中存在严重的成分偏析及带状组织。

将材料制成标准U型缺口试样,放入充有氩气保护气氛的密封石英玻璃管中,在箱式炉中进行加热。

h13钢淬火,回火过程中相变的研究研究报告:H13钢淬火、回火过程中相变的研究1. 引言•H13钢是一种重要的冷作模具钢,广泛应用于工业生产中。

•H13钢的淬火和回火过程对其力学性能和组织结构影响巨大。

2. 淬火过程中的相变研究淬火的定义和原理•淬火是将热加工后的金属材料迅速冷却,从而使其获得高强度和良好的硬度。

•在淬火过程中,H13钢的晶格结构发生相变,从面心立方转变为马氏体。

影响淬火相变的因素•温度:淬火温度直接影响H13钢的相变速率和质量。

•冷却介质:不同的冷却介质会影响H13钢的冷却速率和相变结构。

•加热时间:加热时间过长或过短都会对淬火相变产生不良影响。

淬火相变的研究方法•金相显微镜观察:通过光学显微镜观察H13钢样品的显微组织变化。

•X射线衍射:分析淬火后的H13钢样品的晶体结构和相变情况。

•热分析技术:利用差热分析等热分析技术研究H13钢淬火过程中的相变行为。

3. 回火过程中的相变研究回火的定义和原理•回火是针对淬火后的材料,通过加热再冷却的过程,以减轻淬火产生的内应力,改善材料的韧性。

•在回火过程中,H13钢的马氏体结构转变为火莫氏体。

影响回火相变的因素•回火温度:回火温度直接影响H13钢的组织结构和力学性能。

•回火时间:回火时间过长或过短都会对回火相变产生负面的影响。

•冷却速率:回火后的冷却速率也会影响H13钢的相变和组织形态。

回火相变的研究方法•硬度测试:通过测量H13钢样品的硬度,评估回火后的材料强度和韧性变化。

•金相显微镜观察:观察回火后的H13钢样品的显微组织结构变化。

•动态力学分析:利用动态力学测试仪器评估回火后的H13钢样品的力学性能。

4. 结论•淬火和回火过程对H13钢的相变和组织结构具有重要影响。

•通过金相显微镜观察、X射线衍射和热分析等方法,可以研究H13钢在淬火和回火过程中的相变行为。

•进一步的研究有助于优化H13钢的热处理工艺,提高其力学性能和使用寿命。

以上是针对”H13钢淬火,回火过程中相变的研究”的研究报告,旨在提供有关淬火和回火过程中相变研究的相关信息。

H13热作模具钢的化学成分及其改进和发展的研究模具钢的性能。

由此可见,钢中的含C量不能太低。

含5%Cr的H13钢应具有高的韧度,故其含c量应保持在形成少量合金C化物的水平上。

Woodyatt和Krausst刚指出,在870℃的Fe—Cr—C三元相图上,H13钢的位置在奥氏体A和(A+M3C+M7C。

)三相区的交界位置处较好。

相应的含C量约0.4%(见图1)[91。

图上还标出增加C或cr量使M,C,量增多,具有更高耐磨性能的A2和D2钢以作比较。

另外重要的是,保持相对较低的含c量是使钢的Ms点取决于相对较高的温度水平(H13钢的Ms一般资料介绍为340oC左右),使该钢在淬冷至室温时获得以马氏体为主加少量残余A和残留均匀分布的合金C化物组织,并经回火后获得均匀的回火马氏体组织。

避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应予以转变完全【2】。

在此顺便指出,H13钢淬火后得到的马氏体组织为板条M+少量片状M+少量残余A。

经回火后在板条状M上析出的很细的合金碳化物的照片可见图2191,国内学者也做了一定工作n4|。

零删抽UCr含量(%)图1Fe—Cr—C系870。

C水平截面部分相图图2H13钢淬火回火的TEM组织一一317—H13热作模具钢的化学成分及其改进和发展的研究WilsonR.Metal]argyandHeatTreatmentofToolSteels[M】.UK:McGraw—HillBookCompanyLimited,1975:378.蔡美良,丁惠麟,孟沪龙.新编工模具钢金相热处理【M】,北京:机械工业出版社,1998:333.HoneycombeRWK,eta1.,SteelsMicrostrnctureandProperties【M】.2th.Ed.London:EdwardArnold,1995:324.候增寿,卢光熙.金属学原理[M】,上海:上海科学技术出版社,1990:239.虞觉奇,等.二元合金状态图集【M】.上海:上海科学技术出版社,1987:712.王笑天.金属材料学【M】.北京:机械工业出版社,1987:303.万俪如,许昌淦.高强度及超高强度钢[M】.北京:机械工业出版社,1988:26.中国模具工业协会模具材料委员会.国内模具新钢种的开发概况[J】.锻造工业,2002(1):17.胡心彬,李麟,吴晓春.新型热作模具钢的合金成分设计[EB/OL】.ASSAB公司技术资料【R】.潘晓华,等.H13钢压铸模具的表面改性【J】-模具工程,2005(7):68.____——327。

h13模具钢热处理-回复H13模具钢热处理H13模具钢是一种常用的工具钢,广泛应用于模具制造和热压铸造领域。

为了提高H13模具钢的硬度和耐磨性,以及延长其使用寿命,热处理是必不可少的工艺。

本文将详细探讨H13模具钢的热处理过程。

第一步:预热热处理的第一步是对H13模具钢进行预热。

预热是将材料加热到适当的温度,以去除内部应力和改善材料的可加工性。

对于H13模具钢,预热温度通常在450至500摄氏度之间。

该温度范围可以减少材料的变形和开裂风险。

预热时间根据材料的厚度而定,通常约为1小时。

第二步:加热预热后,H13模具钢需要进一步加热以达到所需的淬火温度。

淬火是使材料迅速冷却以达到增加硬度和耐磨性的目的。

H13模具钢的淬火温度通常在980至1050摄氏度之间。

材料在这个温度区间保持一定时间,以确保其内部结构达到理想状态。

加热时间和温度的控制是非常关键的,这将直接影响到材料的硬度和性能。

第三步:冷却完成加热后,H13模具钢需要迅速冷却以形成所需的组织结构。

冷却速度对材料的硬度和耐磨性有重要影响。

常用的冷却方法包括水淬、空气冷却和油淬。

水淬是最常用的方法,可以实现快速冷却。

水温和冷却时间的控制非常重要,以避免材料的开裂和变形。

油淬是一种较慢的冷却方法,可提供适度的冷却速度以减少材料的开裂风险。

冷却后,H13模具钢将具有较高的硬度和耐磨性。

第四步:回火冷却后,H13模具钢通常需要进行回火处理以降低其脆性并提高韧性。

回火是将材料加热到较低的温度,并保持一段时间后再冷却。

回火温度和时间的选择取决于所需的硬度和性能。

通常,回火温度在200至600摄氏度之间。

回火在一定程度上会减少材料的硬度,但也会提高其韧性和抗断裂性能,从而增加模具的使用寿命。

综上所述,H13模具钢的热处理是一个复杂的工艺过程,需要经验丰富的工艺师根据具体情况进行控制。

正确的热处理过程可以显著提高H13模具钢的性能和使用寿命,并为模具制造和热压铸造行业提供更高效可靠的工具。

科技成果——高品质H13稀土模具钢技术开发单位中国兵器工业集团公司内蒙古北方重工业集团有限公司技术简介H13钢是铝合金挤压模具用首选材料,模具工作时不仅要承受较高的环境温度,而且还要承受频繁的热循环应力和循环交变应力的共同作用,因此要求模具钢具有较高的冲击韧性、高温强度、耐磨性、抗热疲劳性、耐氧化性等。

目前,国内市场所需高品质H13模具钢完全依赖进口。

技术开发单位将军用关键核心技术推广应用于民品开发领域,采用稀土处理+模铸代替电渣重熔生产高品质H13模具钢,突破H13模具钢高品质、低成本工程化应用瓶颈,产品质量达到国内领先、国际先进水平,替代进口,实现产业化,满足铝合金挤压对高端模具的制造需求。

主要技术指标(1)冲击功:横、纵向无缺口冲击功≥280J,等向≥0.85;(2)退火组织:按NADCA#207标准评级为AS1-AS4级;(3)带状组织:按SEP1614标准评级为SA1-SA4级;(4)网状碳化物:按GB/T1299标准评级为≤1级;(5)晶粒度:按GB/T6394标准评级为≥8.0级;(6)非金属夹杂物:按GB/T10561标准评级,A、C类细系、粗系≤0.5级,B、D类细系、粗系≤1.0级。

技术特点独创的稀土处理+模铸技术,拥有生产工艺集成的自主知识产权,采用此工艺生产的H13模具钢品质达到了国际电渣钢的水平,解决了H13模具钢高品质、低成本工程化应用瓶颈。

技术水平国内先进适用范围铝合金挤压专利状态授权发明专利1项技术状态小批量试制阶段合作方式(1)投资需求。

寻求投资实现产业化,高品质H13稀土模具钢产能达到6000-8000吨/年,资金需求1980万元,实施周期24个月。

(2)合作开发。

与H13模具钢用户即铝合金挤压厂家展开舍作,共同开展高品质H13稀土模具钢在模具制造、使用维护方面的工程化应用研究,实现模具寿命最大化。

预期效益高品质H13稀土模具钢采用稀土处理+模铸工艺代替电渣重熔工艺,每吨可节约生产成本3000元,实现产业化后模具钢材料价格可达到2.2万元/吨,毛利率为30%。

h13是什么材料

H13是一种热作模具钢,具有优异的热强度和热稳定性,能够在高温下保持较

高的硬度和耐磨性。

它主要用于制造金属热作模具,如压铸模、塑料注射模、热作模等。

H13钢材的主要化学成分包括碳、硅、锰、铬、钼、钴等元素,其合理的配比和热处理工艺使得H13钢具有优异的综合性能。

H13钢材的主要特点之一是其优异的热强度和热稳定性。

在高温下,H13钢仍

能保持较高的硬度和耐磨性,不易变形和热疲劳,这使得它非常适合用于制造需要长时间工作在高温环境下的模具。

另外,H13钢材还具有良好的淬透性和热疲劳性能,能够在快速冷却和高温循环工况下保持稳定的性能,延长模具的使用寿命。

除了在高温环境下具有优异性能外,H13钢材还具有良好的加工性能。

它可以

通过热处理来达到理想的硬度和组织结构,具有较高的切削加工性,适合用于制造复杂形状的模具零件。

同时,H13钢材还具有良好的可焊性,能够通过焊接修复和加工来延长模具的使用寿命,提高模具的经济效益。

总的来说,H13钢材是一种优秀的热作模具钢,具有优异的热强度和热稳定性,良好的加工性能和可焊性,适合用于制造金属热作模具。

它在压铸模、塑料注射模、热作模等领域有着广泛的应用,能够满足高温、高压、高磨损的工作环境要求,是一种性能稳定、使用寿命长的理想模具材料。

H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e 预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

H13模具钢抗剪应力H13模具钢是一种热作模具钢,被广泛应用于制造热挤压、压铸和锻造模具。

其抗剪应力(也称为剪切应力)是指材料在受到剪切力作用时所承受的应力。

在模具钢的场景下,了解抗剪应力很重要,因为它与模具的耐用性和使用寿命紧密相关。

以下是有关H13模具钢抗剪应力的详细介绍:1.基础理解:剪切应力是外力在切向上施加的压力。

当物体受到剪切力时,其内部会产生剪切应力。

对于模具而言,这种应力可能导致模具的破裂或过早疲劳。

2.H13的特性:H13模具钢之所以被选择用于热作模具,是因为它具有良好的韧性、强度和耐热性。

这使其在高温下仍能保持足够的硬度和强度,从而承受剪切应力。

3.抗剪应力的数值:具体的抗剪应力数值取决于多个因素,如温度、受力状态、材料的纯净度以及热处理工艺等。

H13的抗剪应力通常在2000-3000MPa范围内,具体数值需要结合具体工况来确定。

4.与其他材料的比较:不同的模具材料有不同的抗剪应力值。

一般来说,工具钢、硬质合金、高速钢的抗剪应力值较高,而铝、铜等金属材料的抗剪应力值较低。

5.影响因素:H13的抗剪应力受到多种因素的影响,如碳化物的分布、马氏体的二次硬化效果以及材料中合金元素的含量等。

合理的热处理工艺可以进一步优化其性能。

6.应用场景:由于H13具有较高的抗剪应力值,它通常用于制造需要承受高剪切应力的模具,如铝压铸模具或高温锻造模具。

7.注意事项:在操作过程中,要避免模具钢在高温下长时间工作,以免产生过大的剪切应力导致开裂或过早疲劳。

合理的冷却和加热周期、保持适当的间隙以及选用优质的材料也是提高H13抗剪应力的有效方法。

总之,H13模具钢具有较高的抗剪应力值,使其成为制造各种热作模具的理想选择。

在使用过程中,了解并控制这些影响因素有助于进一步优化其性能,从而提高模具的使用寿命和可靠性。

关于H13钢的读书报告近年来,随着模具工业的发展,模具钢的发展也极为迅速。

由于工业技术的发展和不断出现的新材料,模具的工作条件日益苛刻,对模具钢的性能品质品种等方面不断提出新的要求。

为此世界各国近年来都积极开发了具有各种特性,适应不同性能要求的新型模具。

本文介绍最具代表性的热作模具钢H13。

H13化学成分:(表1)热处理:淬火:790度+-15度预热1000度(盐浴)或1010度(炉控气氛)+-6度加热保温5~15min空冷550度+-6度回火退火、热加工;H13钢的性能及组织:H13钢材是一种应用比较广泛的热作模具钢,牌号4Cr5MoSiV。

具有高淬透性、高高温强度、高耐磨性、高韧度、高抗热裂能力和高耐熔损性能等。

H13钢的物理性能见表2~表4,其密度为7.8g/cm3,弹性模量为210000MPa。

表2 H13钢的线膨胀系数表3 H13钢的热导率表4 H13钢的临界温度我国GB/T规定4Cr5MoSiV的含碳量为(0.32~0.45)%,钢中含碳量决定淬火钢的基体硬度, H13钢的淬火硬度在55HRC左右。

H13钢淬火后得到的马氏体组织为板条M+少量片状M+少量残余A。

经回火后在板条状M上析出的很细的合金碳化物,获得均匀的回火马氏体组织。

避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应予以转变完全。

图1 H13钢淬火回火的TEM组织对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合金碳化物除少量残留的以外,还要求它在回火过程中在淬火马氏体基体上弥散析出产生两次硬化现象。

从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。

图2 H13钢经不同温度和时间等温淬火后的金相组织(1020℃奥氏体化)(a)250℃*10min (b)400℃*10min (c)250℃*30min (d)400℃*30min 由图2可以看出,随等温时间的延长,贝氏体的转变量及其条片宽度均增加,随着等温温度的升高,等温淬火后下贝氏体的针叶长度和上贝氏体的条片随之长大,贝氏体的转变也愈充分。

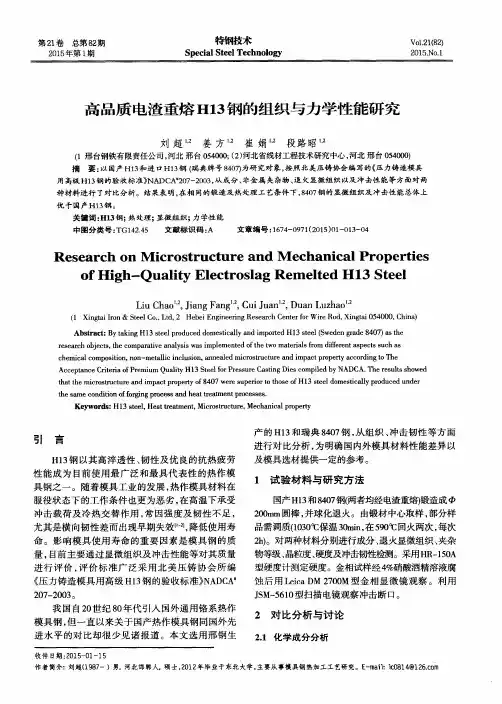

H13钢先进热处理技术应用研究H13钢热处理工艺的优化王庆亮1,陈汉辉1,续维1,吴晓春2,闵永安2(1,宝钢集团上海五钢有限公司制造管理部,上海 200940 2,上海大学,上海,200720)摘要:高温均质化、超细化处理是优质H13钢模块生产中的关键技术。

高温均质化处理可基本消除钢中的共晶碳化物,显著改善成分偏析;超细化处理可使H13钢组织得到细化,并进一步提高组织、性能均匀性。

采用高温均质化处理和超细化处理,可以使H13钢等向性明显改善,冲击韧性、热疲劳抗力显著提高。

关键词:热作模具钢;高温均质化;冲击韧性;热疲劳Improvement on Heat Treatment T echnology for H13 SteelWANG Qing-liang1,CHEN Hanhui1,XU Wei1, WU Xiao-chun2,MING Yong-an2(1, Baosteel Group Shanghai No.5 Steel Co., Ltd. ; manufacturing managementdepartment,shanghai 200940,china2, Shanghai University shanghai 200940,china 2,)Abstract: Both high temperature homogenization treatment and superfining treatment are key techniques in the production of quality H13 die steel block. High temperature homogenization treatment can basically eliminate eutectic carbide and dramatically improve the segregation in steel. Superfining treatment can fine the microstructure of H13 die steel and further improve its uniformity of both microstructure and performance. H13 die steel produced in the new process flow route has been well-improved in anisotropy, impact toughness and thermal fatigue.Key Words:hot working die steel, high temperature homogenization, impact toughness, thermal fatigue1.背景我国自上世纪八十年代引进H13钢以来,许多钢厂都能生产H13钢。

h13钢淬火回火过程中相变的研究H13钢是一种具有优异耐磨性和高温强度的工具钢,广泛应用于冷模、热模、挤压模和塑料模具等领域。

淬火和回火是H13钢热处理过程中的两个重要环节,对于材料性能的调控起着至关重要的作用。

本文将对H13钢淬火和回火过程中的相变进行研究,为优化H13钢的热处理工艺提供基础数据支持。

淬火是通过快速冷却来改变钢材的组织结构,使其具有较高的硬度和韧性。

在H13钢的淬火过程中,主要的相变有奥氏体到马氏体的转变。

奥氏体是一种稳定的钢材组织,具有较低的硬度和韧性,而马氏体则具有较高的硬度和韧性。

通过控制淬火工艺参数,如冷却介质和冷却速度,可以调节H13钢的组织结构和性能。

研究表明,在较高的冷却速度下,能够得到更多的马氏体相,从而提高H13钢的硬度和韧性。

同时,淬火过程中的残余应力问题也是需要考虑的一个因素。

由于快速的冷却过程,会使得材料表面和内部产生不均匀的应力分布。

过大的残余应力会导致材料的开裂和变形,从而影响材料的使用寿命。

因此,淬火过程中的残余应力分布的研究也是非常重要的。

回火是淬火后的必要工艺,通过加热和保温来降低钢材的硬度和脆性,提高韧性和强度。

在H13钢的回火过程中,主要的相变有马氏体到余量奥氏体的转变。

马氏体回火是一个过程中的过程,其硬度和韧性的变化与回火温度和时间有关。

当回火温度较低时,马氏体中的碳稳定在奥氏体中,导致硬度降低;当回火温度过高时,马氏体中的碳会从奥氏体中析出,导致硬度增加。

此外,马氏体回火时会产生细小的碳化物析出,进一步增加了奥氏体的强度和韧性。

通过研究回火温度和时间对H13钢性能的影响,可以制定适宜的回火工艺参数,使得H13钢的性能得到最优化的提升。

总之,H13钢淬火和回火过程中的相变研究对于优化材料的性能非常重要。

通过控制淬火和回火工艺参数,可以调节H13钢的组织结构和性能,提高其硬度、韧性和强度。

此外,淬火和回火过程中应注意残余应力分布的问题,以免影响材料的使用寿命。

天津职业技术师范大学Tianjin University of Technology and Education毕业论文专业:材料成型及控制工程班级学号: 0813-01学生姓名:指导教师:二〇一三年六月天津职业技术师范大学本科生毕业论文H13钢电火花表面强化研究—混粉准干式工作介质条件下Al粉粒度对H13钢组织与性能的影响EDM surface hardening of H13 steel—powder mixed quasi-dry conditions, the working medium Al powder particle size on the microstructure and mechanical properties of H13 steel effect专业班级:材料0813学生姓名:指导教师:学院:机械工程学院2013 年6月本文采用混粉准干式电火花表面强化技术对H13钢进行了表面强化组织及性能的研究。

在实验验过程中,添加粉末粒度为2.3 μm和1.5 μm的Al粉,通过调整电火花表面强化工艺参数,利用金相显微镜、扫描电镜对强化层表面和侧面的组织形貌、结合状况进行观察、分析,通过显微硬度仪对强化层表面进行检测,得到表面强化的最优参数,探索研究Al粉末粒度对混粉准干式电火花表面强化H13钢组织与性能的影响。

研究表明,采用粒度为1.5 μm的Al粉,正极性加工放电参数为20.8 A、50 μs、50 μs时,强化层层组织较(2.3 μm)致密、均匀,显微硬度较高;随着添加粒度增大,强化层的孔隙率增加,显微硬度降低;采用粒度为1.5μm的粉,显微硬度最高,达到1220 HV,强化层组织也较致密,这是混粉准干式电火花表面强化添加Al较理想的粒度。

关键词:Al粉;粒度;混粉准干式;H13钢ABSTRACTIn this paper, quasi-dry powder mixed EDM surface enhancement technology, the H13 steel microstructure and properties of the surface strengthening research. In the experimental test procedure, add the powder particle size of 2.3 μm and 1.5 μm of Al powder by adjusting spark surface hardening process parameters, the use of optical microscopy, scanning electron microscopy and side reinforcing layer surface morphology, combined with the observation status , analysis, microhardness tester right through the strengthening layer surface to detect surface hardening obtained optimal parameters, exploration and research Al powder size on quasi-dry powder mixed EDM surface hardening of H13 steel microstructure and properties.Studies show that the particle size of 1.5 μm of Al powder, a positive polarity discharge machining parameter is 20.8A-50 μs-50 μs, the strengthening layer compared to tissue (2.3 μm) dense, uniform, high hardness; with the addition increase in grain size, the porosity of the reinforcing layer increases the microhardness decreased; using a powder particle size of 1.5 μm, maximum microhardness, to 1220 HV, the reinforcing layer is more dense tissue, which is a dry powder mixed EDM surface quasi-adding Al to enhance the ideal size.Key Words:Al powder; granularity; powder mixed quasi-dry; H13 steel目录1 综述 (1)1.1 课题背景 (1)1.2 H13钢的研究现状 (2)1.2.1 H13钢的成分分析 (2)1.2.2 H13钢的特性硬度分析 (2)1.2.3 H13钢的热处理工艺 (2)1.2.4 H13钢的性能及应用 (3)1.3 电火花表面强化处理 (4)1.3.1国内外模具材料与表面处理技术概况 (4)1.3.2模具表面强化技术 (4)1.3.3 电火花表面强化 (5)1.3.4 极性效应 (6)1.3.5 覆盖效应 (7)1.4 混粉准干式电火花加工 (8)1.5 电火花表面强化三大电参数 (9)1.6 YG8电极 (9)1.7 本文研究内容和目的 (10)2 实验.......................................................................................................... 错误!未定义书签。

H13钢材料的性能H13钢系美国AISI/SAE标准钢材牌号,属热作模具钢,其化学成分见表1.表1 H13钢的化学成分:C0.35 Si0。

9~1.1 Mn0.1~0. 4 Cr5。

00 Mo1。

50 W1.50 V0.40 Co-H13相当于国产4Cr5MoSiV1钢,根据碳化物形成元素进行分类,H13钢属于铬钼类钢。

由于其具有高的抗冲击能力和高淬透性,可满足锤锻中的大模块所需。

在重要的H类钢H11、H12、H13中,后者含钒1%,由于性能全面,得到广泛应用。

在模具水冷条件下,具有低温所必需的抗冲击能力.1、H13钢相对地具有较低的合金量与碳量,易于锻造,特别由于钼具有高淬透性,通常利用其有空气淬火的能力,但是热处理时最好采用一些表面防护措施,否则由于增碳或脱碳会增加热裂的倾向.若让其产生珠光体转变则可使其十分软化,硬度约为HRC2 0,由于碳含量低,Ms温度可高达270℃~312℃。

贝氏体转变的最少开始时间很短,约为4min左右.H13钢的等温转变曲线表明,先有共析碳化物沿晶界析出。

2、H13钢的锻造及热处理轧制的H13钢中有组织方向性,使用过程中易产生掉块、裂纹等早期失效现象,需通过锻造消除各向异性,锻后应退火,去除锻造应力,降低硬度,提高切削加工性能,改善组织,细化晶粒,为最终热处理做好准备。

H13钢的锻造温度取1100℃~1160℃为宜.锻造过程中应注意:(1)保证加热均匀,烧透,不允许过热、过烧,以免出现锻造裂纹;(2)开锤先锤快打,酌情加重,随后再轻打,避免连续重打,严禁冷锤;(3)锻造比不应小于3;(4)锻后缓冷,可随炉或灰冷,并及时退火,以防止产生过大的内应力。

这种内应力即使当时不造成毛坯的变形开裂,线切割加工后也会释放出来,影响线切割加工精度,粗加工后,应增加磁力探伤工序,以防止锻造产生的裂纹、夹杂或疏松。

H13钢的淬火、回火硬度为HRC38~53。

为使其保持在最低应力状态,精度要求高的模具应进行二次回火.H13钢的热处理规范见表2。

热处理工艺对H13模具钢组织和性能的影响热处理工艺对H13模具钢组织和性能的影响HI3模具钢已被广泛用作压铸模、热冲模、热锻和热挤压等热作模具材料,模具的使用环境极其复杂,工作过程中不仅需与高温坯料甚至液态金属直接接触,被反复地加热和冷却,同时还要承受高压冲击的作用。

热作模具的失效形式主要有三种:一是由于高温金属液流动而造成的模腔磨损冲蚀;二是在机械应力和热应力交互作用下而引起的模腔尺寸超差;三是由于冲击载荷和反复的加热-冷却而导致的疲劳裂纹。

因此其对材料的性能要求非常严格,不仅需具备良好的高温强度和冲击韧性,还需具有优良的抗氧化性和耐冷热疲劳性能。

众所周知,金属材料的性能及其组织形态与热处理工艺直接相关,要想充分挖掘H3模具钢的材料特性,研究热处理工艺对H3模具钢组织和性能的影响具有十分重要的意义。

1试验材料及方法1.1试验材料试验用H3模具钢工艺流程为“电炉冶炼-LF炉精炼→ⅥD炉真空精炼→铸锭→ESR电渣重熔→高温扩散退火→30MN油压机锻造成形”锻坯规格830mm宽×250mm厚×3000mm长,墩粗比为2.0,总锻比为5.8.锻后进行等温球化退火后从端部切除200mm余料,再切取1块厚25mm的试片,加工为若干块100mm ×55mm25mm试块,试验用钢的化学成分见表1通过测定,该钢的临界转变温度如下:Ac1845℃,Acm=870℃,M,=270℃,M=105℃。

1.2试验设备试验设备有箱式电阻加热炉2台、硬度计、金相显微镜、美标冲击仪器1.3试验步骤(1)淬火预热和淬火加热分别在两台箱式电阻炉内进行,首先将两台箱式电阻炉升至所规定的温度(2)将100mm×55mm×25mm试样放置在预热加热箱式电阻炉中保温30min(到温装炉);(3)保温结束后将试样转移至淬火加热的电阻炉中进行淬火温度保温30min(开关炉后,炉温降低,待电阻炉升至规定温度时开始计算保温时间)(4)保温结束后针对样块进行淬火(采用水或油淬方案,水或油温控制在30℃以下);(5)回火在箱式电阻炉内进行,按照规定的温度对试样进行回火;(6)回火结束后针对试样样块进行硬度检验并记录;(7)将试样加工至美标冲击要求尺寸后进行冲击试验并记录(8)金相组织检验。