钛合金深孔钻削技术的研究

- 格式:pdf

- 大小:276.10 KB

- 文档页数:2

深孔加工工艺探讨摘要:深孔加工一直是孔系加工中的难点。

深孔加工不仅加工量大,加工效率较低,且对加工设备、加工刀具耐用性及加工工艺提出了更严格的要求。

随着现代科学技术的发展,新型产品的不断更新换代,对产品深孔加工质量提出了更高的要求。

因此,研究深孔加工已经成为机械加工行业的必要。

关键词:深孔加工加工设备刀具耐用性加工工艺加工质量中图分类号:p624.41. 深孔定义一般机械加工方面将孔深l与孔径d之比:l/d>5的孔称为深孔。

原因为:一般实料孔采用麻花钻加工,麻花钻直径d、螺旋角β和螺旋槽导程p成以下关系:p/πd=tan(β)(1.1)在实际生产中,为了保证麻花钻在钻削过程中的排屑质量,麻花钻一次钻到底即不退刀的情况下,钻孔深度l 5的孔称为深孔。

深孔加工分为:一般深孔加工、精密深孔加工和电深孔加工,这里主要介绍一般深孔加工。

一般深孔加工按照加工方式包括以下几种:实心钻孔法即原毛坯无孔,采用钻削加工出孔;镗孔法即已有底孔,为满足孔的精度及表面粗糙度采用镗削加工孔;套料钻孔法即用空心钻头钻孔,加工完成后毛坯中心残存一根芯棒的方法。

现在产品多为焊接件、锻打件等,原毛坯大部分为无底孔结构,故实心钻孔法是现在深孔加工最常用的加工方法。

下面将重点介绍实心钻孔法。

2.加工设备的选择其中适合深孔加工的设备主要包含以下几种设备:镗床、钻床、专用钻孔机、铣床、加工中心等。

根据加工工件的结构特点、现有加工设备性能、工装等进行加工设备的选择。

由于镗床、钻床、专用钻孔机等设备在加工孔前,需要借助划线或其它加工方式确定孔在整个工件中位置后,方可加工。

从而导致工件加工时工序较为分散,需要多次装夹产生大量的辅助加工时间,故在加工设备及条件允许的情况下不提倡使用镗床、钻床、专用钻孔机加工孔。

相对以上三种设备,铣床及加工中心在加工孔时,只需要在编制加工程序时确认加工孔位置坐标即可,从而实现了工序集中原则,避免多次装夹造成的装夹误差,不仅缩短了加工辅助时间且提高了加工精度。

国内外钛合金研究的发展现状及趋势

近年来,钛合金作为一种新型材料,广泛应用于航空、航天、海洋、化工、医疗等领域。

本文将介绍国内外钛合金研究的发展现状及

趋势:

一、国内钛合金研究现状

国内钛合金研究起步较晚,但近年来快速发展。

在技术上已经取得了

一定的成果,研究重点集中在钛合金的制备、改性和应用等方面。

其中,还包括正交实验和贝叶斯优化等。

二、国外钛合金研究现状

国外钛合金研究历史较长,先进的加工技术和分析设备更加完善。

目前,美国、德国、日本等国家的研究机构对钛合金金属材料进行了广

泛的研究,尤其是对高强度、高温和腐蚀性能的提升等方面做出了许

多突破性进展。

三、国内外钛合金研究的发展趋势

(1)材料制备技术的提高。

采用精细制备技术的方法进行钛合金材料

的制备,降低金属内在缺陷,提高材料的物理和化学性能。

(2)材料改性研究的深化。

开展形变机制、晶粒细化和快速凝固等方

面的研究,进一步提高钛合金材料的力学性能和耐腐蚀性能。

(3)纳米级钛合金的研究。

通过纳米级的制备方法对钛合金进行研究,有望发现新的物理和化学特性,促进钛合金材料的发展。

(4)电化学合成技术的发展。

利用新型氟化剂、阴离子表面改性剂、

稀土元素等对合成过程进行优化,提高电化学合成钛合金的效率和成

本效益。

综上所述,钛合金作为一种重要的先进材料,在国内外都受到了

广泛的关注和研究,未来也有着广阔的发展前景。

钛合金的研究与开

发的不断深入,必将在航空、航天、海洋等高端应用方面发挥出更大

的作用。

国内外钛合金研究的发展现状及趋势钛合金作为一种重要的结构材料,具有低密度、高强度、良好的耐腐蚀性和优异的高温性能等特点,因此在航空航天、汽车制造、医疗器械和能源领域等众多领域有着广泛的应用。

随着技术的进步和需求的增加,钛合金研究正不断取得新的突破,呈现出以下发展现状和趋势。

一、国内外钛合金研究的发展现状1.1 国内发展现状我国钛合金研究始于20世纪50年代末,经过几十年的发展,已经取得了显著成果。

目前,我国已经建立了一批具有国际领先水平的钛合金研发和生产基地,如中国航空工业集团公司、中国船舶重工集团公司等。

同时,我国还建立了完善的钛合金材料标准体系和质量监测体系,提高了钛合金材料的质量和可靠性。

1.2 国外发展现状国外钛合金研究起步较早,已经形成了较为完善的产业体系。

美国、俄罗斯、日本和欧洲等国家和地区在钛合金研究和应用方面具有很强的实力。

这些国家和地区在钛合金材料制备、加工和应用等方面积累了丰富的经验,并取得了一系列重要的科研成果。

二、国内外钛合金研究的发展趋势2.1 新材料的研发随着科技的进步,越来越多的新材料被应用于钛合金领域。

例如,纳米材料、复合材料和多功能材料等,这些材料具有更好的性能和更广泛的应用前景。

因此,未来的钛合金研究将更加注重新材料的研发,以提高钛合金的性能和应用范围。

2.2 制备技术的创新钛合金的制备技术是钛合金研究的重要方向之一。

当前,粉末冶金、熔体冶金和快速凝固等制备技术已经取得了一定的成果。

未来,钛合金研究将更加注重制备技术的创新,以提高钛合金的制备效率和质量。

2.3 加工技术的改进钛合金的加工技术对于提高钛合金的应用性能至关重要。

目前,锻造、轧制、拉伸和挤压等加工技术已经得到广泛应用。

未来,钛合金研究将更加注重加工技术的改进,以提高钛合金的加工性能和产品质量。

2.4 应用领域的拓展随着技术的发展和需求的增加,钛合金在航空航天、汽车制造和医疗器械等领域的应用将越来越广泛。

很多做深孔加工的同行会遇到这样一个问题,深孔钻钻头刃磨角度多少合适,其实这与加工的工件是分不开关系的。

不同的工件,其要求肯定不一样,如何才能磨出合适的刃磨角度。

一.深孔钻枪钻刀头刃磨技术概述1、刃口要与砂轮面摆平。

磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2、深孔钻钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3、由深孔钻钻头刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

深孔加工钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4、深孔钻钻头的刃口要上下摆动,钻头尾部不能起翘。

这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是最关键的一步,钻头磨得好与坏,与此有很大的关系。

深孔钻钻头刃磨角度在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5、保证深孔钻钻头刃尖对轴线,两边对称慢慢修。

一边刃口磨好后,再磨另一边刃口,深孔加工必须保证刃口在钻头轴线的中间,两边刃口要对称。

国内外钛合金研究及应用现状钛合金是一种重要的结构材料,其具有高强度、高耐腐蚀性、高温强度和优异的塑性等特性。

目前,钛合金在航空、航天、船舶、汽车、医疗器械、核力工程等领域得到了广泛应用。

本文主要介绍国内外钛合金研究及应用现状。

1.材料设计钛合金的材料设计是目前的热点研究领域之一。

通过调控钛合金组织结构、晶粒尺寸和相含量等,可以改善其力学性能、耐腐蚀性能和加工性能。

目前,国际上钛合金的材料设计主要基于计算机辅助材料设计,通过理论计算和实验验证来设计出新的钛合金材料。

2.制备工艺钛合金的制备工艺直接影响其性能和成本。

目前,国内外对钛合金的制备工艺进行了很多研究,包括真空冶炼、熔模铸造、粉末冶金、等离子旋转电弧熔合、电子束熔合、激光熔合、等离子喷涂等。

这些制备工艺可以提高钛合金的材料利用率和成本效益,并拓宽了钛合金的应用范围。

3.表面处理技术钛合金的表面处理技术是针对其表面形态、化学性质和力学性质进行的一系列处理技术,目的是增强钛合金材料的抗腐蚀性、磨损性和生物相容性。

目前常用的表面处理技术包括阳极氧化、电解陶瓷涂层、电解制取钝化膜、喷砂、抛光等。

1.航空航天领域由于其高强度、低密度、高温强度和耐腐蚀性能,钛合金广泛应用于航空航天领域。

钛合金可以用于制造飞机、火箭、导弹的结构和发动机部件,如航空发动机的叶片、壳体等。

2.汽车领域随着汽车工业的快速发展,钛合金也逐渐在汽车领域得到广泛应用。

钛合金轮毂、排气管、螺栓连接件等都具有重要的应用价值。

3.医疗器械领域钛合金对人体无毒、无害,且生物相容性好,被广泛应用于医疗器械领域,如人工关节、牙科种植体、外科手术器械等。

4.海洋工程领域钛合金在海洋工程领域也具有重要的应用价值。

海水腐蚀性强,而钛合金具有较强的耐腐蚀性能,因此可以用于制造海洋工程设备和海底管道等。

钛合金也被广泛应用于核力工程领域。

核电站中的水箱、反应堆舱壳、管道、定位器等部件都可以使用钛合金材料制造。

doi: 10.12052/gdutxb.200110AlCrSiN涂层刀具干车削Ti-6Al-4V钛合金的切削性能研究刘杰1,2,朱水生1,肖晓兰1,邓欣1(1. 广东工业大学 机电工程学院,广东 广州 510006;2. 广州番禺职业技术学院 智能制造学院,广东 广州 511483)摘要: 使用未涂层的和AlCrSiN涂层的硬质合金车刀片以3种切削速度干式车削Ti-6Al-4V钛合金。

研究发现AlCrSiN涂层刀片的切削寿命在各切削速度下都超过无涂层刀片, 而切削力、切削温度和工件表面粗糙度3项指标均低于无涂层刀具, 说明AlCrSiN涂层能够有效地保护基体从而维持刀具的锋利度。

2种刀具在切削过程中均出现切削力先上升后下降的现象, 这与二者高温下产生的润滑氧化物有关。

切削温度和工件粗糙度都与后刀面磨损量有正相关关系, 即随着后刀面磨损量的增加, 温度和粗糙度都随之增加, 但温度的增加还与前刀面第一变形区塑性变形增大, 热量增加有关。

另外, 2种刀具产生的切屑尺寸、颜色、锯齿频率也证明了AlCrSiN涂层刀具磨损较慢,切削温度较低。

关键词: AlCrSiN涂层;Ti-6Al-4V;切削力;切削温度;粗糙度;刀具磨损中图分类号: TG712 文献标志码: A 文章编号: 1007–7162(2021)02–0099–08Cutting Performance of AlCrSiN Coated Tool in DryTurning Ti-6Al-4V Titanium AlloyLiu Jie1,2, Zhu Shui-sheng1, Xiao Xiao-lan1, Deng Xin1(1. School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China; 2. School ofIntelligent Manufacturing, Guangzhou Panyu Polytechnic, Guangzhou 511483, China) Abstract: Ti-6Al-4V titanium alloy was dry turned by uncoated and AlCrSiN coated carbide inserts at three cutting speeds. It was found that the cutting life of AlCrSiN coated inserts exceeds uncoated inserts at all three cutting speeds and meanwhile the three values of cutting force, cutting temperature and workpiece surface roughness are lower than that of uncoated tools, which shows that AlCrSiN coating can effectively protect the substrate and maintain the sharpness of the tool. During the cutting process, the cutting force of both tools increased first and then decreased, which is related to the lubricating oxides produced by the two tools at high temperatures. Both cutting temperature and workpiece roughness have a positive correlation with the wear of the flank, that is, as the wear of the flank increases, the temperature and roughness increase accordingly, and incidentally, the increase in temperature is also related to the increase in plastic deformation and heat in the first deformation zone of the rake face. In addition, the chip size, color, and sawtooth frequency produced by the two tools also prove that the AlCrSiN coated tool has lower wear rate and cutting temperature than the uncoated tool.Key words: AlCrSiN coating; Ti-6Al-4V; cutting force; cutting temperature; roughness; tool wear钛合金是公认的难加工材料,由于其低热导率、低弹性模量以及高强度、高化学活性使得刀具经受高温氧化、扩散、粘结、高回弹等一系列的考验,带来刀具寿命短、加工效率低以及工件的表面质量差等一系列问题[1]。

论谕牽鏑均仪器-34-PETROLEUM TUBULAR GOODS&INSTRUMENTS2020年12月•试验研究#钛合金钻杆用Ti5A13VMoZr合金的定相转变温度研究!T&李睿哲】,冯春1,李宁2,李双贵3(1•中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077;2•中国石油塔里木油公司新疆库尔勒841000;3•中国石化西北油公司新疆乌鲁木齐830011)摘 要:钛合金钻杆具有密度低、强韧性好、耐疲劳及耐腐蚀性能好等优点,是当前油气工业研究的热点。

通过连续升温金相法、DSC差热分析法和计算法研究确定了钛合金钻杆用Ti5A13VMoZr合金的T&定相转变温度。

结果表明,通过连续升温金相法所测的T定相转变温度为970d$DSC差热分析法由于在加热过程中产生热滞后,所的T"相转变温度为980°C;计算法所测的%定相转变温度为966.3C。

综合三种方法所测结果,确定了Ti5A13VMoZr合金的T&0相转变温度为970C。

根据该T&0相转变温度结果可合理制定钛合金钻杆用Ti5A13VMoCr合金管材的热处理工艺。

关键词:油气井;管材;钻杆;钛合金;热处理中图法分类号:TE921文献标识码:A文章编号:2096-0077(2020)06-0034-04DOI:10.19459/ki.61-1500/te.2020.06.008T!p Phase Transition of Tl5Al3VMoZrAlloy for Titanium Alloy Drill PipeLNRuizhe1,FENGChun1,LNNing2,LNShuanggui3(PC Tubular Goods Researct Institute,State Key Laborator*for Performance and Structure Safety o PetroleumTubular Goods and Equipment Materials,Xi'an,Shaanxi710077,China;2.PetroChina Tarim Oilfield Company,Korla,Xinjiang841000,China;3.Sinopec Northwesi Oifedl Company,Urumqi,Xinjiang830011,China)AbstraC:Titanium alloy drill pipe has the adventages of low density,good toughness,fatigue resistancc and corrosion resistancc,etc.N is a highlight in current oil and gas industo research.In this paper,the T&'phase transition temperature of Ti5AKVM o Z-alloy for titanium alloy drVl pipe is determined by three methods,which ae continuous temperature metalloyraphic method,DSC dVferential thermal analysis method and calculation method.The result of continuous heating metallurgical method is970C.DSC dVferenticl thermal analysis method has a thermal laa during heating,and the result is980C.The result of calculation method is966.3C.By combining resultr of the three methods,the T&'phase transition temperature of Ti5AKVM o Z-alloy is determine to be970C.The above research resultr provide a labc-ratoo data basis for rationtly formulating the heat treatment process of Ti5AKVM o Z-alloy pipe for titanium alloy drill pipe.Key words:oil and gas well;tubular goods;drill pipe;titanium alloy;heat treatment性好和耐高温性能优越等特点,对于石油勘探开发的深、超、水平井以及海洋有广阔的应用前钛合金钻杆是一种轻合金钻杆,具有强度高、耐蚀景)1_4*。

微小深孔加工综述刘泽祥;张斌【摘要】微小深孔加工一直是制造业所关注的问题之一.传统加工方法中最为有效的是机械钻削加工,但随着材料科学的发展,微小深孔钻削过程中出现了瓶颈,如刀具难以冷却、排屑困难等问题,致使微小深孔加工的深径比小,加工质量差,在钻削过程中常出现断刀的现象,而对于一些难加工材料,采用传统刀具加工效率低或者根本无法加工.针对传统加工方法所存在的不足,开发了各类特种加工方法,如电火花加工、电解加工、超声加工、激光加工以及电子束加工等,对其加工原理、加工特点以及所存在的不足进行了综述,在此基础上,分析了各类复合加工技术的特点,在加工技术上取长补短,弥补各自所存在的不足.复合加工技术将在未来制造业中得到广泛应用.【期刊名称】《新技术新工艺》【年(卷),期】2019(000)001【总页数】10页(P1-10)【关键词】微小深孔;钻削;电火花加工;电解加工;超声加工;激光加工;复合加工【作者】刘泽祥;张斌【作者单位】泰州职业技术学院机电技术分院,江苏泰州225300;泰州职业技术学院机电技术分院,江苏泰州225300【正文语种】中文【中图分类】TH16在机械制造行业众多零件的加工中,深孔及微小深孔加工历来是被人们广泛关注的问题之一。

对小孔、微小孔、微小深孔的定义一般为:小孔的孔径为0.1~3.0 mm;微小孔的孔径<0.1 mm;深孔定义为孔深与孔径之比(深径比)>10的孔[1-2],在生产实践中,按照深孔直径的大小分为特大深孔(φ200 mm以上)、大深孔(φ65~φ200 mm)、普通深孔(φ20~φ65 mm)、小深孔(φ4~φ65 mm)和微小深孔(φ4 mm以下)。

一般而言,微小深孔和特大深孔比中、小直径深孔的加工难度更大[3]。

微小深孔广泛应用于航空航天、军工生产、液压阀孔、喷油嘴和医疗器械等行业[4-5]。

然而,微小深孔加工时刀具的冷却、排屑问题不能及时解决,所以经常出现断刀的现象。

钛合金Ti-6Al-4V切削仿真温度分析1. 引言1.1 背景介绍钛合金Ti-6Al-4V是一种常用于航空航天和生物医学领域的高强度、耐腐蚀性能优异的金属材料。

由于其优异的力学性能和化学稳定性,钛合金Ti-6Al-4V广泛应用于航空发动机、汽车制造、医疗器械等领域。

由于其高温时容易发生氧化和热疲劳等问题,对其进行切削加工时需要特别注意其温度变化情况。

1.2 研究目的研究目的是探究钛合金Ti-6Al-4V在切削过程中的温度分布规律,为优化切削工艺提供理论依据。

钛合金Ti-6Al-4V具有高比强度、耐腐蚀性和良好的热性能,在航空航天、汽车制造、医疗器械等领域有广泛应用。

切削仿真可以模拟切削过程中的温度变化,为预测工件表面质量、延长刀具寿命提供帮助。

本研究旨在建立钛合金Ti-6Al-4V切削仿真的温度分析模型,分析其温度分布规律,深入探究影响温度的因素,为实际切削加工提供参考。

通过理论分析和数值模拟,揭示钛合金Ti-6Al-4V切削过程中的温度变化规律,为提高切削效率、降低成本、改善切削表面质量作出贡献。

1.3 研究方法针对钛合金Ti-6Al-4V切削仿真温度分析的研究目的,本研究将采用计算机辅助仿真方法,结合有限元分析和数值模拟技术,通过建立钛合金Ti-6Al-4V切削过程的热力学模型和温度分析模型,对刀具与工件之间的热交换过程进行模拟和分析。

具体研究步骤如下:1. 确定切削仿真模型:根据钛合金Ti-6Al-4V的特性和切削工艺参数,确定切削仿真模型的几何结构和初始条件。

2. 建立有限元模型:利用有限元软件,建立钛合金Ti-6Al-4V切削仿真的三维有限元模型,包括工件、刀具和切削流场等几何结构。

3. 设定边界条件:设置刀具与工件之间的接触面热边界条件和边界热流条件,以及切屑和冷却液的影响。

4. 进行数值模拟计算:通过数值方法,对钛合金Ti-6Al-4V的切削过程进行热力学仿真计算,得到温度分布和变化规律。

Topical Technology专题技术2020年 第5期冷加工15钛合金材料的应用目前已成为仅次于铁、铝的第三种金属材料,被广泛应用于各领域各行业,特别是近年来航空工业制造领域的应用急剧增加(如B787、A380及军用航空器),其发展之迅猛给予加工制造行业带来了很大的挑战,如生产效率低、刀具寿命段、零件加工质量废品率高等。

因此,对金属加工刀具综合性能提高及合理有效的加工方法也提出了更高、更新的挑战。

首先,钛合金相对密度低(ρ=4.5g/cm 3)、比强度(σb 和ρ比)高,弹性模量小;具有良好的塑性和韧性;钛合金在高温或低温状况下能保持较稳定的物理、化学性能。

如某些钛合金和工业纯钛在-253℃超低温下塑性和韧性仍然良好,而某些钛合金在550℃高温条件下长期使用仍然能保持较高的热稳定性;另外,钛合金具有优异的耐蚀性,它比不锈钢的钝态区域宽,氧化膜抗氯离子能力强。

在海洋大气、海钛合金材料特性及切削加工方法■■松德刀具(长兴)科技有限公司 (浙江湖州 313100) 赵晓强 李陇涛摘要:通过对钛合金零件的加工测试,分析钛合金材料的特性,并通过优化刀具加工方法,从而提高钛合金材料的加工效率。

关键词:钛合金;材料;切削力;刀具;航空航天加工要求。

对于航空器的特殊要求,科学家们不断研发出与其适配的新型航空器钛合金材料,来满足航空器机械零部件的高刚性、大强度和重量轻、体积小等设计要求。

随之而来造成后续的钛合金机械零件加工效率低、工艺性差。

金属切削加工中,切削刀具与被加工零件材料之间关系相互矛盾。

当相互对立又相互联系的任何一方,如果有了新的突破和创新,就会迫使另外一方获得一个更新的发展。

如果仍然采用传统材料的加工方法和加工刀具,将会在加工效率、加工质量和加工刀具成本上大打折扣。

为了应对和适应新型钛合金零件的不断增加和对其加工性能、加工效率和加工精度等方面的要求,刀具界都在不断地改进各自的刀片基体材质、几何角度设计、涂层技术和创新的加工方法,来满足对新的钛合金材料零件的高效加工要求,特别是满足近年来对航空水、湿氯气、氯化物、次氯酸、硫化物、硫酸盐、大多数氧化性酸和有机化合物环境下,都有其优良的耐蚀性,同时钛合金还具有较高的抗冲击性能。

钛合金深孔钻削技术的研究发表时间:2012-12-12T10:36:15.593Z 来源:《科教新时代》2012年10月供稿 作者: 戴翠丽[导读] 针对钛合金材料的难加工特性,本文从钛合金深孔钻削加工中的钻削系统、刀具几何角度以及切削用量等的合理选择方面进行研究

云南国防工业职业技术学院机电工程学院 戴翠丽 【摘要】针对钛合金材料的难加工特性,本文从钛合金深孔钻削加工中的钻削系统、刀具几何角度以及切削用量等的合理选择方面进行研究,确定出适合加工钛合金材料的深孔钻用刀片材料和几何参数,改善了钛合金深孔钻削加工性,有效地解决了钻头磨损严重、刀具耐用度不高和效率低下等问题。【关键词】钛合金;深孔钻削;加工性;刀具耐用度【中图分类号】G551.25 【文章标识码】A 【文章编号】1326-3587(2012)10-0135-02

钛合金以其比强度高、热强度高、抗蚀性好和高低温性能好等优良特性而在宇航、原子能、电力、化工和石油等行业取得了不可替代的位置。但钛合金属于难加工材料,其加工难度表现在弹性变形大,接近后刀面处材料的回弹量大,后刀面与材料表面摩擦严重;切削温度高;易形成表面变质硬化层,导致加工表面的硬度和脆性提高;粘刀现象严重,易造成刀具粘结磨损;钻削时易生成长而薄的卷曲切屑,使排屑困难等。

深孔钻削属于一种比较特殊的金属切削加工方法, 在机械加工中占有很重要的地位。由于长径比较大, 深孔钻削存在切削热不易散出、切屑不易排出和钻削系统刚性差等缺点 , 刀具耐用度与加工效率极低。因此,对其进行有效的切削是机械加工的难点。为了提高钛合金材料深孔加工质量和生产率,针对其特点本文从刀具材料、刀具几何参数和切削用量等方面进行了试验研究。

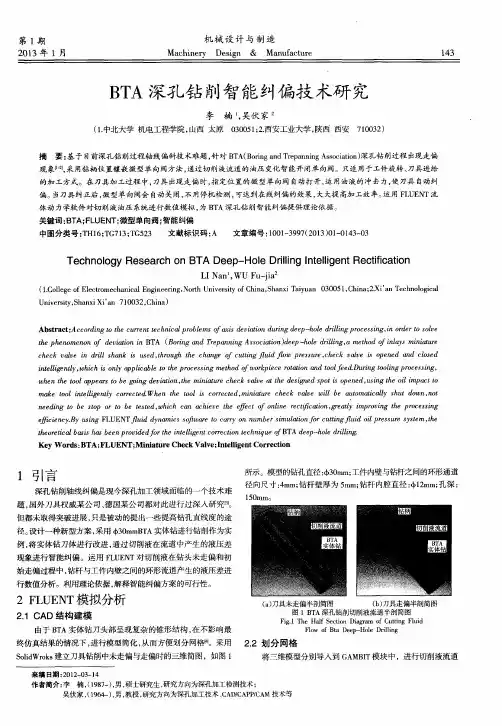

一、深孔钻削刀具结构及几何参数

深孔钻削刀具的结构如图1 所示。其设计时主要根据被切削材料选取合理的刀片材料和几何参数。由于深孔钻属于多刃刀具,主切削刃通常刃磨略低于钻心,切削刃上各点的基面是变化的,若按上述标注角度参考严格标注就比较繁琐。由于主切削刃低于钻心不多(<0.5mm),通常忽略不计,按照我国刀具角度标注习惯,采用正交平面参考系进行标注几何参数。如图2 所示。

二、钛合金材料的性能分析 2.1 钛合金的种类及其组织结构。

钛是同素异构体,熔点为1720℃,在低于882℃时呈密排六方晶格结构,称为α-Ti;在882℃以上呈体心立方品格结构,称为β-Ti。利用钛的上述两种结构的不同特点,添加适当的合金元素,使其相变温度及相分含量逐渐改变而得到不同组织的钛合金。室温下,钛合金有三种基体组织,钛合金也就分为以下三类:α合金,(α+β)合金和β合金。我国分别以TA、TC、TB表示。 (1)α钛合金

它是α相固溶体组成的单相合金,不论是在一般温度下还是在较高的实际应用温度下,均是α相,组织稳定,耐磨性高于纯钛,抗氧化能力强。在500℃~600℃的温度下,仍保持其强度和抗蠕变性能,但不能进行热处理强化,室温强度不高。

(2)β钛合金

它是β相固溶体组成的单相合金,未热处理即具有较高的强度,淬火、时效后合金得到进一步强化,室温强度可达1372~1666 MPa;但热稳定性较差,不宜在高温下使用。

(3)α+β钛合金

它是双相合金,具有良好的综合性能,组织稳定性好,有良好的韧性、塑性和高温变形性能,能较好地进行热压力加工,能进行淬火、时效使合金强化。热处理后的强度约比退火状态提高50%~100%;高温强度高,可在400℃~500℃的温度下长期工作,其热稳定性次于α钛合金。

三种钛合金中最常用的是α钛合金和α+β钛合金;α钛合金的切削加工性最好,α+β钛合金次之,β钛合金最差。 2.2 钛合金的性能特点。

(1)钛合金的比强度高。

钛合金的密度仅为钢的06%左右,但强度却高于钢,所以它的比强度是现代工程材料中最高的,超过了铝、镁合金和合金钢。

(2)钛合金的热强性好,低温强度高。

铁合金在高温(50℃左右)下仍能保持其力学性能;往钛合金中加人合金强化元素后,能大大提高合金热的稳定性和高温强度,如在30℃一350℃下,其强度为铝合金强度的3一4倍。

(3)钛合金的化学活性大,耐腐蚀性好.

钛合金材料能与大气中的氮、氢、一氧化碳、二氧化碳等产生反应,生成硬化层或脆性层,使得脆性加大,塑性降低;另外钛合金能与空气中的氧产生强烈反应,生成致密坚固的氧化膜,其耐腐蚀性能比不锈钢还高。

(4)钛合金的导热性能差、弹性模量。。

钛合金的导热系数仅为钢的1/4、铝的1/l4;弹性模量约为钢的1/2,刚性差、变形大。

三、钛合金深孔钻削加工性差的原因

钛合金虽然具有卓有的使用性能,但其物理、力学性能也给切削加工带来了很大的困难。钛合金的切削特点主要有:

(1)变形系数小。切削钛合金时,形成挤裂切屑,其变形过程比P类材料的复杂的多。一半金属切削过程中,变形系数为1.5~4,而切削钛合金时,变形系数约为0.8~1.05。

因此,切削钛合金时,切屑与前刀面的接触长度很小,切屑呈挤裂节状,挤裂切屑背面出现深而宽的裂纹;钛合金切屑与前刀面接触温度很高,使前刀面对切屑底层的挤压与摩擦减小;切削区的高温引起α-Ti和β-Ti的变化、转化,使切屑组织发生变化;高温下,钛合金吸收大气中的氢、氧、氮等元素,因此氢、氧、氮等气体饱和了的并且大多是初生α相组织的切屑失去塑性,不出现一般的收缩。后两种过程是增加切屑向挤裂发展的因素。

(2)刀-屑摩擦剧烈。切削时,切屑因变形系数小,眼前刀面的流出速度大于切削速度,与其他大多数金属材料的切削相比,钛合金切屑沿刀具前刀面的摩擦更剧烈,刀具更容易磨损。

(3)刀尖角应力大。切削钛合金时,虽然主切削力比切削45钢小1/2~2/3,但切屑与前刀面的接触长度只是切削45钢的50%~60%,刀尖、切削刃附近较小范围内负荷很大,应力集中,因而刀尖或切削刃容易磨损甚至损伤。

(4)切削温度高。切削钛合金时,摩擦因数比一般钢材大,造成切屑与刀具接触界面温度高。另外,钛合金的导热率小,散热条件差,也造成切削温度高的重要原因。据资料[7,380]切削钛合金时前后刀面温度均比45钢高很多,并且其前后刀面具有显著的温差,这对金属切削是十分不利的。

(5)钛合金材料化学活性高,切屑粘刀现象严重,易使刀具产生扩散磨损和磨料磨损。在切削高温下,钛合金极易与空气中的氢、氧、氮等元素发生化学反应,产生脆性氧化层。据资料[7,380]钛合金含氧量从0.66%下降到0.32%时,刀具寿命可提高4倍。

(6)钛合金弹性模量小,弹性恢复大。后刀面与加工表面的摩擦面增大,刀具切削抗力增大。

四、钛合金深孔钻削加工性改进方法

(1)选择合适的深孔加工系统。

对于小孔径(直径小于30mm)的加工,可以选用DF(DoubleFeeder)深孔加工系统或者枪钻系统,其中DF系统应用更为广泛,这是因为DF系统比枪钻结构简单,排屑能力更强;对于大孔径的加工,可以采用BTA系统(B“ng叨d仆Panni叱助sociation发明的)或者喷吸钻系统,这两者均有较好的冷却、润滑与排屑效果。

(2)选择方便合理的钻头结构。

深孔加工的钻头主要有深孔麻花钻、枪钻、内排屑深孔钻等。在加工超小孔径(直径小于6二)深孔时,一般采用枪钻比较合适;对于孔径小于somln 的深孔,可以采用深孔麻花钻或小孔径DF内排屑深孔钻;加工大孔径时,一般选用多刃错齿内排屑深孔钻。多刃错齿内排屑深孔钻由刀体、导向块、外齿、中心齿、中间齿组成。这种结构的深孔钻,钻头的刀片分布比较合理,可以使径向力始终压向导向块,导向块紧贴已加工孔壁向前推进,钻孔直线度比较好,较好地解决了深孔加工的导向问题。

(3)选择合适的刀具材料。

加工铁合金时,尽可能地选用硬质合金刀具川,以提高生产效率。在硬质合金材料中不宜选用YT 类硬质合金刀片。因为YT 类硬质合金刀片中含有钛,它会与被加工钛合金的钛发生亲和作用,产生枯刀现象。应尽可能选用细晶粒的YC类硬质合金刀具,因为钨钻类硬质合金与铁合金化学亲和力小、导热性好、强度也较高,这样切屑温度较低,刀具磨损较小,表面粗糙度较小。一般选用耐冲击的YCS硬质合金刀片。

(4)选择合理的刀具几何参数。

以多刃错齿内排屑深孔钻为例,在深孔钻削过程中,余偏角的大小直接影响切削力的分配、切削变形、切削厚度、切削宽度和断屑状况。适当地减少余偏角,可使径向力减小,起到定心作用,有利于改善导向块的受力状态,减小钻头的走偏,并能改善切屑的流出方向,并使排屑顺畅。通常外刃余偏角取160一180,内刃余偏角一般应取得比外刃余偏角大,通常取200。

前角的大小主要根据工件材料和加工要求而定,由于钛合金在切削过程中容易形成形成硬脆层,加速刀具磨损,因此钛合金切削应采用较小的前角;另外,采用较小的前角,可以增大切屑与前刀面的接触长度,降低切削温度,提高刀具耐用度。在深孔钻削钛合金时通常取刀具的外刃前角为00一20,内刃前角为20一50。

切削刃后角主要根据工件材料和进给量选取,由于钛合金的弹性模量小,回弹量大,致使后刀面与加工表面接触面积大。为减少后刀面与加工表面间的摩擦,需加大后角。考虑到深孔钻削的特殊性,为提高刀具耐用度一般外刃后角取80一100,内刃后角取100一120。钻尖偏心量为5mm一6mm。断屑台的参数是:宽度取为1.5mm。,深度取为0.5mm。 (5)优化切削用量。

在钛合金的深孔钻削过程中,应采用较低的切削速度,以免切削温度过高;进给量应适中,进给量过大易引起刀刃烧伤。根据实践经验,通常取进给量了二0.05mm /r一0.15mm /r,切削速度,=10mm/min~30mm/min。

(6)选用有效的冷却系统。

在深孔钻削中,根据不同的加工系统,冷却液压一般在15MPa一3MPa;所用的冷却液.采用极压乳化液或极压切削液效果较好。 (7) 由于深孔加工中的工件较长,一般应采取一定的工装夹具,保证加工系统的刚性。

五、结束语

钛合金以其良好的使用性能在各部门得到了广泛应用,而钛合金的切削加工性能差,其深孔钻削的技术难度更大。通过选用合理的钻头结构、刀具材料、刀具几何参数、优化切削用量等改善措施可以降低切削温度,减小刀具的磨损,提高刀具耐用度,提高钛合金的深孔钻削性。【参考文献】1、王克印、朱林,钛合金深孔钻削钻头刀片材料和几何参数的选择[J]机械设计与制造 2005,(6) 2、白宝宝、朱林,钛合金TC4深孔钻削用量的实验研究[J]新技术新工艺?数字技术与机械加工工艺装备 2010,1:25-27 3、赵红兵、朱林,钛合金深孔钻削刀具的试验研究[J]中国机械工程 2006,17(6):591-595