单管内排屑深孔钻削技术

- 格式:ppt

- 大小:4.32 MB

- 文档页数:56

深通孔加工方法深孔加工方法:1.枪孔钻和外排屑在精密零件加工直径较小的深孔时,一般采用枪孔钻,枪孔钻用高速钢或硬质合金刀头与无缝钢管刀柄焊接制成。

刀柄上压有V形槽作为排出切屑的通道。

腰形孔是切削液的出口处。

2.高压内排屑钻高压内排屑钻是由高压大流量的切削液从封油头经深孔钻和孔壁之间的空隙进入切削区域,切屑在高压切削液的冲刷下从排屑外套管的中间排出。

采用这种方式,由于排屑外套杆内没有压力差,所以需要有较高压力(一般要求1~3MPa)的切削液将切屑从切削区经排屑外套杆内孔排出。

3.喷吸钻和内排屑喷吸钻外形的切削刃交错分布在精密零件加工钻头的两侧,颈部有喷射切削液的小孔,前端有两个喇叭形孔,切屑在由小孔喷射出的高压切削液的压力作用下,从这两个喇叭形孔冲入并吸出空心刀杆向外排出。

车床深盲孔加工方法?方法如下:1. 选择合适的车床和工具:对于深盲孔加工,选择尾座中心间距较长的车床,并选用质量好、合适尺寸的钻头或铰2. 制定加工方案:根据工件的形状和尺寸、材料以及待加工孔的位置和深度制定加工方案。

3. 用钻头或铰刀钻孔:在车床上,用钻头或铰刀逐步钻孔,每钻到一定深度,要及时切断切屑,保持孔内干净,避免堵塞。

4. 用扩孔器扩大孔径:钻完深孔后,用扩孔器逐步扩大孔径,使其达到要求。

5. 修整孔面:对于要求较高的工件,需使用磨头修整孔面,使其光洁度和精度达到要求。

6. 清洁孔内:在加工完成后,要用空气枪或其他工具将孔内的切屑、污物彻底清洁干净。

7. 检查孔的质量:最后,检查孔的尺寸、形状、表面质量和内部质量等,确保达到要求。

如盲孔底钻头角度存在可以的话,先用13.8的钻头打孔深50毫米(钻头尖除外),再有Φ14H7铰刀(上偏差为+0.015 下偏差为+0.007 单位均为mm,铰刀前面导向刃磨去)铰孔至尺寸。

如果盲孔是平底的话13.8钻头钻好孔后,再磨平底钻底面到50毫米深,用Φ14H7铰刀铰至尺寸,步骤如下:1.先在车床上将工件夹紧,确定好孔的位置和深度。

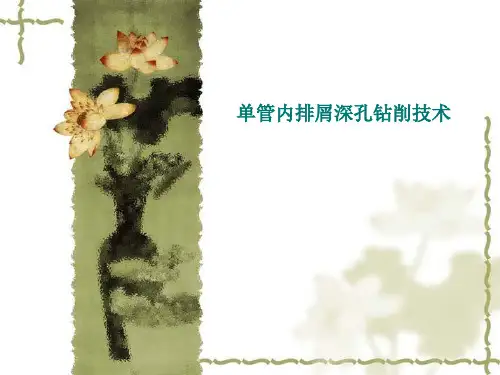

深孔钻削应用指南深孔钻削可采用多种机床安装方式:工件旋转,刀具做进给运动;工件不动,刀具旋转又做进给运动;工件旋转,刀具做反向旋转又做进给运动。

具体采用何种方式则依据工件特征及所加工孔的情况而定。

目前常用的深孔钻削加工系统有枪钻系统、BTA单管钻系统、喷吸钻系统。

它们代表着先进、高效的孔加工技术,通过一次走刀就可以获得精密的加工效果,加工出来的孔位置准确,尺寸精度好;直线度、同轴度高,并且有很高的表面光洁度和重复性。

能够方便的加工各种形式的深孔,对于特殊形式的深孔,比如交叉孔、斜孔、盲孔及平底盲孔等也能很好的解决。

上述深孔加工系统可达到加工精度孔径尺寸:lT6~lT11表面粗糙度: Ra0.2~ Ra6.3um直线度: <0.3mm/1000mm偏斜度:≤1mm/1000mm下图为最常用的两种深孔钻削加工刀具:枪钻和BTA单管钻深孔钻削的最主要特征1.极高的材料去除率;在正常加工条件下钻削深孔均一次贯穿,无需中途退刀;能获得极佳的孔径尺寸精度、直线度、表面粗糙度,并能加工各种形式的深孔,如交叉孔,盲孔,斜孔等;加工质量的高度一致性。

当钻削深孔时,整个切削过程对刀具、机床及其相关设备有着极高的要求。

2.深孔加工是处于封闭或半封闭的状态下,故不能直接观察到刀具的切削情况。

目前只能凭经验,通过同声音、看切屑、观察机床负荷及压力表、触摸震动等外在现象来判断切削过程是否正常。

3.切削热不易传散。

一半切削过程中有80%的切削热被切屑带走,而深孔钻削只有40%,刀具占切屑热得比例较大,扩散迟、易过热,刀口温度可达600℃,必须采取强制有效地冷却方式。

4.切屑不易排出。

由于孔深,切屑经过的路线长,容易发生堵塞,造成钻头崩刃。

因此,切屑的长短和形状要加以控制,并要进行强制性排屑。

5.工艺系统刚性差。

因受孔径尺寸限制,孔的长径比较大,钻杆细而长,刚性差,易产生震动,钻孔易走偏,因而支撑导向极为重要。

这点在枪钻机床中更为突出。

六种常用的深孔加工系统什么是深孔加工?所谓深孔,就是孔的长度与孔的直径比大于10的孔。

而一般的深孔多数情况下深径比L/d≥100。

如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等等。

这些孔中,有的要求加工精度和表面质量较高,而且有的被加工材料的切削加工性较差,经常成为生产中一大困难。

对于深孔加工,你能想到哪些方法呢?1、传统钻削深孔加工起源于美国人发明的麻花钻。

这种钻头的结构相对简单,切削液导入方便,便于制造出不同直径和长度的钻头以适用于加工不同尺寸的孔。

2、枪钻深孔枪管钻最初是应用于枪管(俗称深孔管,枪管并非用无缝精密管制作,精密管制作工艺根本上无法满足精度要求)制造业因此得名枪钻。

随着科技的不断发展和深孔加工系统制造商的不懈努力,深孔加工已经成为一种方便高效的加工方式。

并被广泛应用于如:汽车工业、航天工业、结构建筑工业、医疗器材工业、模具/刀具/治具工业及油压、空压工业等领域。

枪钻是理想的深孔加工解决方案,采用枪钻可以获得精密的加工效果,加工出来的孔位置精确,直线度、同轴度高,并且有很高的表面光洁度和重复性。

能够方便的加工各种形式的深孔,对于特殊深孔,比如交叉孔,盲孔及平底盲孔等也能很好的解决。

↑↑枪钻系统组成↑↑↑↑枪钻钻头↑↑视频资料:3、BTA系统国际孔加工协会发明的一种内排屑深孔钻,BTA 系统中钻头与钻杆为中空圆柱体,提高了刀具刚性和快速拆装问题。

其工作原理如图所示,切削液经加压从入口进入授油器后通过钻杆与孔壁形成的密封环状空间,流向切削部分进行冷却润滑,并将切屑压入钻头上的出屑口,经钻杆内腔从出口排出。

BTA 系统主要适用于直径φ>12mm 的深孔加工。

↑↑BAT系统组成↑↑↑↑BAT钻头↑↑4、喷吸钻系统喷吸钻系统是瑞典Sandvik 公司利用流体力学的喷吸效应原理发明的双管内排屑深孔钻削方法。

其喷吸钻系统采用双层管刀杆,切削液经加压后从入口进入,其中2/3的切削液进入内、外钻杆间的环形空间,流向切削部分进行冷却和润滑,并将切屑推入钻杆内腔;其余1/3 的切削液,从内钻杆上月牙状喷嘴高速喷入内钻杆,在内钻杆内腔形成一个低压区,对携带切屑的切削液产生抽吸作用,在喷、吸双重作用下,促使切屑快速从出口排出。

深孔钻头之枪钻的概述及其分类深孔钻头的品类也是多样的,它不同的品种也有不同的用途,下面我们就来介绍一下这方面的小常识。

首先,咱们来介绍一下什么是枪钻(单刃外排屑深孔钻)。

所谓枪钻(单刃外排屑深孔钻):钻头现在为硬质合金,过去是高速钢,与无缝钢管焊接而成。

高压的冷却润滑液由钻杆月牙形孔中通过钻头前端圆孔注入到切削区,并且切屑通过120º外槽中冲刷排出。

铝筒深孔加工机这种钻头是它只在钻头轴线一侧有切削刃,因此消退了横刃对切削过程的不利影响。

切削力由两导向块和工件孔壁支承。

开头切入工件时,由导向套定位。

当导向块进入工件孔后,靠孔自行定位导向。

深孔钻头的作用很大,尤其是在勘测工作中,起着至关紧要的作用。

其次,再来说说何为深孔钻头之单刃内排屑深孔钻。

深孔钻头之单刃内排屑深孔钻:这种钻头适用钻削直径25mm以上的深孔。

在钻头上镶有两条硬质合金的导向块,起钻时的导向和支承作用。

在主刀刃上磨成阶梯状,并磨有断屑槽,使切屑分开和折断,有利切屑排出。

在切削刃上有直通钻杆的排屑孔,切屑在有压力的切削液的作用下,从钻杆内孔中排出。

这种钻头的刚性好,钻削平稳,可以进行高速钻削。

然后,再来了解一下麻花钻钻深孔。

深孔钻头中麻花钻:在无专用工装的情形和单件生产时,也可用标准的麻花钻头加一根长钻杆来钻削深孔。

但是,由于麻花钻头的容屑空间和通道的影响,不能连续排屑和冷却润滑,所以必需多次进行排屑与润滑,而加添了比前所述钻头多很多倍的辅佑襄助时间,至使加工效率低。

但它不需要其它工装,操作技术较为简洁,因而它是单件生产时常接受的深孔钻工具。

在使用麻花钻钻深孔时特别要注意的问题是:1、钻杆直径应小于钻头直径0.3~0.8mm,外表面必需光滑。

对于直径¢20mm以上的钻杆可接受滚压加工,以提高钻杆表面的硬度,防止切屑碎屑拉伤。

2、锥柄钻头A段直径应磨小0.5~1mm,以防此段在钻削的过程中因硬度低而拉伤研在孔中。

3、对直柄钻头接长钻杆的方法,它除对焊外,再在镶装部磨两个坑后焊好,磨圆即成。

深孔钻加工的要点及工艺措施随着技术不断发展,深孔钻是内排屑深孔钻的一种典型结构,它是在单刃内排屑深孔钻的基础上改进而成,其切削刃呈双面错齿状,切屑从双面切下,并经双面排屑孔进入钻杆排出孔外。

深孔钻切削力分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好。

1、深孔钻加工无法直接观察刀具切削情况,因此加工时只能通过听声音、看切屑、观察机床负荷及切削液压力等方法来判断排屑及刀具磨损状况。

2、深孔钻加工散热困难,必须采用有效、可靠的切削热冷却方式。

3、深孔钻加工排屑困难,如发生切屑阻塞极易损坏刀具,因此必须合理选择切削用量,保证断屑可靠、排屑通畅。

4、深孔钻加工时孔易发生偏斜,因此在刀具及进液器结构设计时应考虑导向装置与措施。

5、深孔钻加工时钻杆长、刚性差、易振动,将直接影响加工精度及生产效率,因此合理选择切削用量十分重要。

深孔钻加工中可视具体加工要求采取以下工艺措施:(1)钻孔前先预钻一个与钻头直径相同的浅孔,引钻时可起到导向定心作用。

加工直线度要求较高的小孔时这一步骤尤其必要。

(2)安装、调试机床时,尽可能保证工件孔中心轴线与钻杆中心轴线重合。

(3)根据工件材质合理选用切削用量,以控制切屑卷曲程度,获得有利于排屑的C形切屑。

加工高强度材质工件时,应适当降低切削速度V。

进给量的大小对切屑的形成影响很大,在保证断屑的前提下,可采用较小进给量。

(4)为保证排屑、冷却效果,切削液应保持适当的压力和流量。

加工小直径深孔时可采用高压力、小流量;加工大直径深孔时可采用低压力、大流量。

(5)开始钻削时,应首先打开切削液泵,然后起动车床,走刀切削;钻孔结束或发生故障时,应首先停止走刀,然后停车,最后关闭切削液泵。

深孔的加工一、什么是深孔?所谓深孔,就是孔的长度与孔的直径比大于10的孔。

而一般的深孔多数情况下深径比L/d≥100。

如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等等。

这些孔中,有的要求加工精度和表面质量较高,而且有的被加工材料的切削加工性较差,常常成为生产中一大难题。

但只要我们合理利用加工条件,了解深孔加工的加工特点,掌握深孔的加工方法,就可以变难而不难。

二、深孔的加工特点1、刀杆受孔径的限制,直径小,长度大,造成刚性差,强度低,切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度。

2、在钻孔和扩孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具耐用度降低,而且排屑也困难。

3、在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表),来判断切削过程是否正常。

4、切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞。

5、为了保证深孔在加工过程中顺利进行和达到应要求的加工质量,应增加刀具内(或外)排屑装置、刀具引导和支承装置和高压冷却润滑装置。

三、钻深孔的钻头1、扁钻:是过去在工厂广泛采用的一种深孔钻头。

这种钻头结构简单,制造容易。

在使用中除钻杆、水泵外,无其它辅助工装,因此使用方便,适用单件小批生产。

切屑在一定压力的冷却润滑液的作用下,从工件内孔中排除,不需退刀排屑,可以连续钻削。

适用于精度和表面粗糙度要求不高的深孔钻削,如图1所示。

扁钻系列图1、简易扁钻另外,还有一种带导向条的扁钻,如图2所示。

刀体上的导向条在孔中起导向作用,以防止钻削时的孔偏斜。

2、枪钻(单刃外排屑深孔钻):如图3所示。

钻头现在为硬质合金,过去是高速钢,与无缝钢管焊接而成。

高压的冷却润滑液由钻杆月牙形孔中通过钻头前端圆孔注入到切削区,并且切屑通过120º外槽中冲刷排出。

枪钻系列这种钻头是它只在钻头轴线一侧有切削刃,因此消除了横刃对切削过程的不利影响。

单管内排屑深孔钻排屑问题若干解决方法

罗生梅;斯建钢

【期刊名称】《新技术新工艺》

【年(卷),期】2009(000)002

【摘要】探讨了当前国内深孔加工排屑方面存在的问题,认为切屑形态在很大程度上影响着深孔加工的质量.基于此点,从改善切屑形态入手,介绍了振动钻削等几种目前较为流行的解决单管内排屑深孔钻排屑问题的方法.对这些方法的优缺点分别加以探讨,认为这几种方法在很大程度解决了深孔加工中存在的一些问题,但深孔加工成本高的问题依然存在.值得进一步研究.

【总页数】3页(P78-80)

【作者】罗生梅;斯建钢

【作者单位】兰州理工大学,数字制造技术与应用省部共建教育部重点试验室,甘肃,兰州,730050;兰州理工大学,机电工程学院,甘肃,兰州,730050

【正文语种】中文

【中图分类】TG50

【相关文献】

1.单管内排屑深孔L钻(SID)CAD [J], 马东;王峻

2.深孔钻镗床内(外)排屑系统技术应用 [J], 梅庆林

3.BTA深孔钻内流道排屑机理数值仿真研究 [J], 冯斌;沈兴全;王刚

4.新型机夹多刃内排屑深孔钻的设计 [J], 李增勋;张贺清;刘庆君;陈峰

5.内排屑深孔钻的发展和应用 [J], 章宗城

因版权原因,仅展示原文概要,查看原文内容请购买。