探讨卷烟厂风力送丝系统的改进

- 格式:doc

- 大小:27.00 KB

- 文档页数:7

基于烟支克重SD指标升级的工艺风力系统改造作者:周学斌李真来源:《科技创新导报》 2015年第3期周学斌1 李真2(1.上海烟草集团北京卷烟厂北京 101121;2.衡阳三力高科技开发公司湖南衡阳421001)摘?要:卷烟厂在烟支克重SD指标要求提升后,指标合格率降低,拉低了整体经济效益。

为解决这个问题:首先对生产现场采集的数据进行分析,探究卷接机组的工艺风力系统的风速稳定与烟支克重SD指标之间的关系;然后从提升卷接机组工艺风力质量着手,提出以加装自动风压平衡器为主要手段的工艺风力系统升级改造方案,并完成系统改造。

实测数据表明,在配置了自动风压平衡器之后,系统内单台机组的风压波动得到了明显的抑制效果。

提高了供给风压的稳定性,提升了烟支克重SD指标的合格率。

关键词:卷烟工艺风力自动风压平衡器烟支克重SD指标风压波动中图分类号:TS4文献标识码:A 文章编号:1674-098X(2015)01(c)-0086-02卷接机组是卷烟生产的重要设备。

为了保证香烟的卷接质量以及生产效率,卷接机组工作时必须有稳定的负压供应。

在工艺风力系统中,工艺负压由高压离心风机通过管道统一供应。

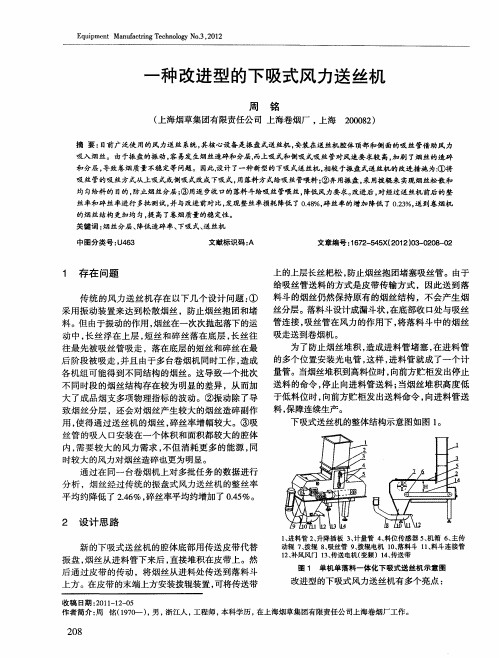

如图1所示:首先,系统管道阻力、卷烟机风道中的原料烟丝、碎烟丝、烟梗及各种尘埃均会引起管道中的压力波动,对烟支生产带来影响。

其次,在生产过程中工况的切换导致阀门的开闭也会对管道内压力产生影响。

在卷接机台内部,对于外部压力的波动具有一定的抑制功能,但对于压力较大幅度的波动,是无能为力的。

针对卷烟厂在实际生产过程中所遇到的问题,提出对工艺风力FC3系统进行升级改造。

以改善烟支生产质量指标。

1 生产指标问题在近三年的生产管理中,随着对烟支克重(SD)控制的技术指标调整(由原0.025变为0.023),提高了烟支卷制的标准。

在卷烟生产质量管理上,部分产品合格率指标下降,并且影响卷烟成品的优质等级。

在烟厂的FC3系统中,11#和14#生产混合型香烟,12#生产软精品烤烟。

保定烟厂制丝车间喷口送风空调改造方案(大全)第一篇:保定烟厂制丝车间喷口送风空调改造方案(大全)保定卷烟厂制丝车间空调改造项目1.项目概况本项目为保定卷烟厂制丝车间空调改造项目,目前存在问题:夏季热负荷高,室内温度和湿度偏高。

制丝车间原有空调负荷形式为全空气系统,原有组合式空调机组参数如下:型号:ZKY150,额定冷量:1774kW;额定热量:1100kW;额定风量:150000m3/h;机组全压:680Pa;电机功率:130 kW.目前出水温度:14℃。

车间设置旋流风口顶送,单侧回风。

并且设有局部除尘装置。

并在屋顶设有屋顶风机进行排风。

现有的空调系统运行已满足不了车间的温湿度要求。

2.空调改造方案根据现有的空调系统设置,为解决现有问题,对空调现有系统进行分析并设计系统改造方案。

1)由于现有空调系统已经运行10余年,已经出现了效率低下,制冷机组出水温度偏高。

现需对现有空调系统进行诊断,并对其进行清洗维护。

A.由于车间内回风带有大量的烟尘,造成组合式空调机组过滤段要定期进行清洗,滤袋必须经常清洗,表冷器也需要定期清洗,以及风口的清洗。

解决现有系统由于灰尘的堆积造成的机组性能下降,影响的制冷供热及除湿效果。

使用专门的清洗剂,进行喷洒,再采用高压水或空气进行吹扫,使烟尘及污蚀物溶解并被吹扫掉,保持表冷器及加热器的清洁,B.空调水系统的清洗因为空调水管内表面附着的主要是Ca2+、Mg2+、Fe2+等化合物及水垢,如长时间运行,影响冷量的输送。

本方案采用8‰-10‰的中性除垢剂、缓蚀剂、镀膜水溶液清洗三遍。

C三是可提高处理效果但喷淋水极易污染,因此必须进行有效的水质净化处理。

为减少喷咀堵塞,喷淋泵进口应设水过滤器。

2)加强空调系统的自动控制,形成有组织的送回风气流。

现有室内空调风系统的气流组织混乱,屋顶设置的屋顶风机排风,使得旋流送风温度梯度不明显。

冷风还未送至岗位,就被屋顶排风带走,导致冷气到不了岗位。

卷烟厂制丝线集中除尘系统节能优化改进除尘系统是卷烟厂制丝车间的主要能耗之一,在设计上一般是按照最大生产负荷或最恶劣工况环境设计,除尘风机系统都存在生产负荷不均匀状态,各除尘点可能会出现空载情况,造成能源浪费。

为了合理控制风力分布,降低除尘系统电耗,本文通过对除尘系统控制方式的改进,加装风速传感器、气缸、电磁阀等硬件设备,结合PLC通信与控制技术,建立了除尘节能控制系统,自动关闭空载除尘支路,降低风机负载以达到节能目的。

该系统可根据现场生产状态提供合适的风力匹配,让电机始终运行在最佳节能点,节能效果较好,有一定推广应用价值。

标签:除尘系统生产负荷风机负载节能控制系统随着社会经济突飞猛进的发展势态,我国越来越重视各个领域中的节能减排工作。

而工厂作为能源消耗主要源头,许多工业企业致力于控制生产成本,降低生产消耗,节约生产能源。

除尘系统是卷烟厂制丝车间的能耗来源之一,电耗占比约15%,在设计上一般是按照最大生产负荷或最恶劣工况环境设计,除尘风机系统都处于“大马拉小车”的状态,其电能损耗相当严重且吸风口没有和生产设备相关联,普遍存在着风力浪费。

我车间集中除尘系统主要由除尘风机、滤尘器、除尘管道、风速传感器、插板阀和控制系统等部分组成。

其中风机是除尘系统中最主要的耗电设备,共分为8组,每组都包括一个风机和多个除尘点。

同组多个除尘点共同连接至1根主风管上,由于生产安排会出现同组的多个除尘点不一定同时生产,但是风机却需要满负荷工作或同一组生产设备的前后工序也存在着交替运行的情况。

这样会导致一部分设备停机时,它的吸风口仍然提供负压,导致能源浪费,当生产负荷不足时,这种浪费尤为严重,具有较大的节能空间,对系统进行优化改进确有必要。

1 集中除尘系统能耗高原因分析制丝车间采用的集中风力除尘系统是由若干组小型的除尘系统并联组成的。

单组除尘主要由每个除尘点的集尘罩、除尘管路(1根主管和若干支管)、风力调节阀、除尘防爆阀、除尘器、离心风机和异步电机等部分组成。

高速机烟支输送系统的优化和改进摘要:高速机烟支输送系统将卷接机组PROTOS-M5和包装机组GD-X6/X6S连接在一起,同时也与装盘机HCF、卸盘机MAGOMAT连接,用于平衡卷接机组和包装机组之间的烟支需求速度。

缩短烟支输送系统的收尾时间可以直接增加设备的可运行时间,提高产量。

关键词:烟机辅联设备;STEP 7程序优化引言:烟草行业内一贯倡导深化设备管理,通过提升设备保障能力,实现设备的优质高效运行,以“精益生产”、“精益设备”提升设备性能,提高设备效率。

原有的烟支输送系统全过程收尾并不方便,不能很好适应目前的生产要求。

背景技术整个高速机烟支存贮系统的排空过程为5个设备部分的依次排空,因此想降低高速机烟支存贮系统的排空时间可以从两个角度出发,首先是降低每部分的烟支排空时间,其次是降低每个必要步骤之间的等待时间,使整个排空过程更流畅进而降低整个系统的排空时间。

图1 是整个高速机烟支输送系统排空的全流程。

图1 高速机烟支输送系统排空的全流程图3 MAG排空时间长的鱼骨分析通过对末端因素的识别和分析,找到了两个要因:1.操作工身材、身体差异导致部分动作难以完成;2.设备只有一个操作屏幕能完成操作改造措施针对要因一:操作工身材、身体条件差异通过对设备操作方法的改进,减少工作量,通过对设备的改进生成新的操作办法,降低操作工因个人身体条件不同而造成差异,主要实施流程:1.生成新的设备排空操作办法2. 测试新排空操作办法的实际排空时间3.生成新的标准化操作指导书针对要因二:设备只有一个操作屏幕能完成操作在合适的地方安装操作按钮,用按钮操作代替屏幕操作,在设备的前后方位都可以直接进行必要操作,主要实施流程:1.研究控制电路2.绘制电气原理图3.安装硬件线路4.修改S300程序5.下载程序并联合调试通过设备和程序的改造,完成了对高速机烟支输送系统排空的优化:图4是设备改造的电气图纸图图5 PLC 改造程序活动效益通过本次的设备改造:1、提高了设备的可操作性及快速操作性2、通过对设备的改进和操作办法的改进,降低操作工因个人身体条件不同而造成的操作难度和操作速度上的差异,体现了企业“以人为本”的理念。

梗丝风送、风选恒定风速自动控制系统改造【摘要】针对梗丝风送、风选系统风速无法自动调节控制的问题,对梗丝风送、风选系统进行风速自动控制等系列设备技术改进,并实现了设备控制参数的自动下载。

改造后提高了梗丝风送、风选系统风速的稳定性,提高了梗丝加工质量,降低了能源消耗。

【关键词】梗丝;整丝率;纯净度;含水率;风速控制系统0.引言气力输送在卷烟工业中应用非常广泛,特别是与工艺过程相结合后,使卷烟厂的工艺和设备得到简化,目前已经成为国内外卷烟生产连续化、自动化不可缺少的装置。

输送气流速度是气力输送的一个重要参数。

最有利的气流速度可以保证被输送的物料在所有的输送管道内均匀可靠地输送条件下,气力输送系统具有最经济的工作性能。

从降低能量消耗和物料消耗来看,气流速度越小越好,但速度过小,系统对物料的流量变化适应能力下降、工作不稳定、易于发生堵塞现象,并且会造成过度分拣,致使物料消耗增加;气流速度过高,会增加动力消耗、物料消耗及管道和部件的磨损,并且会造成分拣不足,致使物料纯净度降低。

1.存在的问题目前郑州卷烟厂制丝车间制丝线梗处理段烘梗丝后梗丝输送采用风力输送方式,同时利用风力对梗丝内梗签、湿团等杂物进行分拣剔除,由于不同牌号、规格的梗丝在风力输送过程中所需要的风速、风量不同,当风速、风量调整不合适时会造成梗丝输送或风选分离效果差,对正常生产和产品质量产生不利影响。

同时由于目前的控制手段是通过调节风门、挡板开度的大小来调整风速、风量。

这样,不论生产的需求大小,风机都要全速运转,而运行工况的变化则使得能量以风门、挡板的节流无谓损失消耗掉了。

在生产过程中,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。

从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下。

2.改进方案改进方案采用PLC控制及变频控制技术实现自动调节风机转速的控制方式,具备在无人干预的情况下,自动满足生产过程工艺的要求。

本次改进采用一个带模拟量输出,测量范围0-20m/s的风速传感器。

烟丝加香排潮风机控制系统的改进发布时间:2022-01-11T09:24:56.532Z 来源:《现代电信科技》2021年第13期作者:唐光雄于建强裴诚[导读] 使用烟丝加香排潮系统,是为了使筒体内多余湿气与挥发性烟气排出,防止它们滞留在筒体内或者外溢到环境中,对产品质量和车间环境造成影响。

同时,我们又不能过多排出内部的挥发性烟气,因为烟气包含着大量的香精,所以,对排潮系统的精确控制,关系着产品质量的稳定性和车间环境的改善。

(四川中烟工业有限责任公司什邡卷烟厂四川什邡 618400)摘要:烟丝加香工序是烟草制丝加工过程必不可少的一道工序,为了使筒内的雾化香精(烟气)不外溢,影响生产现场的环境。

在出料口筒体上端安装了排潮装置,排潮系统的控制直接影响到烟丝加香的加香精度和产品质量。

为此,我们对烟丝加香系统的排潮风机控制系统进行了改造,使其满足工艺生产要求。

关键词:加香工序;排潮风机;电机控制方式;变频器;控制程序使用烟丝加香排潮系统,是为了使筒体内多余湿气与挥发性烟气排出,防止它们滞留在筒体内或者外溢到环境中,对产品质量和车间环境造成影响。

同时,我们又不能过多排出内部的挥发性烟气,因为烟气包含着大量的香精,所以,对排潮系统的精确控制,关系着产品质量的稳定性和车间环境的改善。

什邡卷烟厂烟丝加香排查风机现在的控制方式为馈电器控制,其运转频率为恒定 50Hz,根据工厂优质优产工艺质量需要,现在这种控制方式对精细化生产有一定影响。

因此,决定对烟丝加香排潮风机控制系统进行改进。

1 问题现状当馈电器控制排潮电机运行时,电机只能在 50Hz 的恒定频率下运转,在生产某些牌号的产品时由于风机运行频率过高就容易导致部分雾化状的香精被排潮风机抽走,从而导致加香不均,并且了增加香精的损耗;另一方面如果风机运行频率过低又容易造成雾化香精向外弥漫,对车间环境造成影响,以上两种情况都会对烟丝加香这一环节的优质优产造成影响。

如图一,为现有排潮风机控制方式。

YJ118卷烟机风室装置压丝轮结构的改进【摘要】针对YJ118卷烟机吸风室压丝轮易磨损、轴承不耐用,且在生产过程中经常出现吸丝带不耐用、烟支空头等问题,通过分析压丝轮的工作环境,找到问题所在是因压丝轮轴承高转速、径向载荷大。

通过对吸风室压丝轮的工作原理与自身尺寸进行分析,对压丝轮结构进行改进。

改进后,解决了压丝轮轴承不耐用的问题,改进后压丝轮使用寿命由6个月延长到18个月,有效减低了保养频率以及零部件成本,提升了设备运行的稳定性。

【关键词】卷烟机压丝轮前言:ZJ118型卷接机组由YJ118型供料成型机、YJ118型卷制成型机和YJ218型接装机组成,该机型是我国烟机以德国虹霓公司ZJ112型卷接机组为技术平台,自主研发的新一代国产高速卷接设备,其额定生产速度为8000支/分钟。

YJ118型供料成条机部分经过吸丝成形和平准器重量控制两大技术后,在吸丝带下形成了符合工艺要求均匀烟丝束,最后在吸风室压丝轮及铲丝刀的配合作用下,通过烟舌顺利进入YJ118型卷制成形机进行卷制。

吸风室压丝轮组件是通过一对608-2RS轴承支承在翼板上,高速运转和高粉尘的工作环境下,轴承的使用寿命较短。

随着轴承高速转动中磨损,造成压丝轮晃动导致吸丝带运行速度不稳定甚至损坏,致使烟丝束输送不均匀,进而造成烟丝在烟条中填充均匀度下降、大量空头烟支、单支重量标偏不稳定,甚至出现烟丝堵塞现象等设备故障,严重影响了产品质量。

1.风室装置和压丝轮的工作原理ZJ118型卷接机主要由YJ118型供料成条机、YJ118型卷制成形机、YJ218型滤嘴接装机组成。

其中风室装置、压丝轮在烟丝束成形发挥重要作用。

风室装置和压丝轮的工作原理如下:压丝轮上安装着吸丝带,风室内部为负压腔,且高压通风机相通,通过吸丝带轮推动压丝轮、吸丝带发挥作用,保证烟丝吸附在吸丝带下方,并完成烟丝传送工作,并通过铲丝刀将烟丝传输到下一环节,完成烟丝束成卷工作。

其中压丝轮直径很小,可以增大导轮上的离心力,有利于烟丝与吸丝带分离进入卷制成形机的成形部分。

基于概率分布的卷烟厂风力送丝系统节能优化设计隆智辉;谢海;袁国安【摘要】The most critical factor in cut tobacco pneumatic feeding system of the cigarette factory is the stability of the conveying speed,which has a great impact on the quality of the cigarette.According to the characteristics of randomness,uncertainty and frequent change of air volume in cut tobacco pneumatic feeding system,the basic reason of the conveying speed instability and non-energy saving is analyzed.This paper proposed from the overall situation,take the main-auxiliary valve adjustment technology,that is,the main valve used to adjust the total air flow and the branch valve is only for static balance.The probabilistic distribution function is used to analyze the suction probability of the cigarette maker.The probability of the cigarette maker supplying the tobacco at the same time is very low,which is a small probability event.So take the fan according to the partial load to set the initial frequency of the optimal control program.The results show that the frequency of the fan is reduced from 48 Hz to 42 Hz and the power is reduced from 30 kW to 22 kW.The system is running smoothly and the conveying speed is stable and the energy saving is 20%~30%.This paper not only provides a new design ideas of the cut tobacco pneumatic feeding system,but also can guide the equipment selection and control scheme of the engineering project.%卷烟厂风力送丝系统最关键因素是风速的稳定,风速对烟支质量产生较大的影响.针对供丝系统的随机性、不确定性、风量频繁变化的特点,分析了卷烟厂风力送丝系统不节能、送丝风速不稳定的根本原因.本文提出了从全局出发,采取主-辅阀门调节技术,即主管阀门调节总风量而支管阀门仅做静态平衡.应用概率分布函数分析了卷烟机的吸丝概率,同一时刻全部吸丝或全部停止的概率很低,属于小概率事件.因此采取风机按部分负荷进行初始频率设定的优化控制方案.实测结果表明:优化后风机频率由48 Hz降为42 Hz,功率由30 kW降为22 kW,系统运行平稳,送丝风速稳定,节能可达20%~30%.本文不仅为风力送丝工程优化设计提供了一种新思路,而且对指导工程项目的风机选型和控制方案具有参考价值.【期刊名称】《节能技术》【年(卷),期】2017(035)004【总页数】5页(P330-334)【关键词】风力送丝;阻抗;概率分布;吸丝工况;补风;节能【作者】隆智辉;谢海;袁国安【作者单位】贵州中烟工业有限责任公司技术中心,贵州贵阳550009;湖南核三力技术工程有限公司,湖南衡阳421001;湖南核三力技术工程有限公司,湖南衡阳421001【正文语种】中文【中图分类】TK018目前卷烟厂多采用风力送丝将烟丝从喂丝机输送到卷烟机。

优化烟草制丝设备的具体措施探讨发布时间:2022-12-02T07:14:46.141Z 来源:《科学与技术》2022年8月第15期作者:刘志强[导读] 近年来,我国烟草制丝行业快速发展,加大了对烟草制丝设备的优化力度刘志强河北白沙烟草责任有限公司单位省市:河北省石家庄市单位邮编:050000摘要:近年来,我国烟草制丝行业快速发展,加大了对烟草制丝设备的优化力度,也越来越重视烟草制丝设备的发展。

烟草制丝设备优化对提高制丝水平和烟草质量具有关键作用。

目前,我国烟草行业投入大量资金优化烟草制丝设备,推动了烟草行业的发展。

但是,与发达国家相比,我国制丝设备的发展还存在一定差距。

烟草行业需要不断优化烟草制丝设备,促进我国烟草行业健康发展。

关键词:烟草行业;制丝设备;优化措施1烟草制丝的常见设备1.1切丝机设备烟草制丝这个环节是必须重点关注的,制丝质量得到提高后方可保证香烟质量达到标准要求,其对烟草行业发展也会产生直接影响。

从烟草企业的角度来说,要将烟草制丝体系予以确定,同时,要针对存在的故障寻找可行的解决之策。

从烟草制丝设备来说,其是由切丝机、叶片加料机、烘丝机共同组成,其中,切丝机是尤为重要的,可以完成烟叶切割工作。

当然,在进行切丝时要保证烟丝宽度是最合适的,同时,应该提高均匀性,采用人工方式是难以达成目的的,因而要将切丝机的作用予以发挥,如此方可保证烟丝质量大幅提高。

1.2叶片加料机叶片加料机的机架较多,如加料机械、滚筒等。

通过该设备可以在切割好的烟丝中适当增加烟料,无须人工即可实现自动进料和出料。

将相关烟料加入烟丝中,能够提高香烟口感,减少香烟对人体的危害,如可以将中草药加入烟丝。

1.3烘丝机设备通过烘丝机能够使得烟丝烘干效果更为理想。

我们国家针对烟丝烘干提出了明确的标准,对于烟草企业来说,必须按照现行规定来对烘丝机进行设置,确保温度、湿度是最为科学的,这样才能保证和既定标准是相符的。

在进行烟草制丝过程中,烘丝机是必不可少的。

探讨卷烟厂风力送丝系统的改进摘要:作为卷烟厂中烟丝输送中的一个重要环节,风力送丝系统所能发挥的功效,对产品的生产起着至关重要的作用。

如何对风力送丝系统进行优化和改进,以使其在风力送丝过程中减少烟丝的造碎,同时还提高成品卷烟的内在质量。

本文简单探讨了卷烟厂中旧风力送丝过程中存在烟丝损耗、然后从新送丝系统风速平衡原理和解决烟丝造碎技术难题的方法两个方面论述了对卷烟厂风力送丝系统的优化。

关键词:卷烟厂风力送丝系统改进优化

中图分类号:ts43 文献标识码:a 文章编号:1672-3791(2012)09(a)-0104-02

在卷烟加工过程中,烟丝输送是将贮丝柜中的烟丝输送至卷烟机的工艺环节。

当前国内大多通过气力送丝的方式或者小车送丝的方式来进行烟丝的输送。

小车送丝的输送方式表现出了烟丝造碎率少的优点,它还可以保证卷烟机台得到相同结构的烟丝,但是它有一个缺点就是在维护过程中比较困难而且故障经常发生,运行的成本也较高。

风力送丝系统是多数卷烟厂首选的输送方式。

风力送丝较之于小车送丝,管理维护起来较为方便,还有布置灵活的优点。

适用于不同距离的水平、垂直或曲线输送,还可以在物料输送的同时起到松散、去杂和除尘的作用,但系统的烟丝造碎问题则成了一大难题。

1 简析卷烟厂旧风力送丝系统过程

在卷烟厂旧风力送丝过程当中要经过从贮丝柜到卷接机台输送流程。

在这个输送过程中是由风力系统来完成的。

然而,实际运行过程当中旧风力送丝会出现烟丝损耗的现象。

通过分析发现风力送丝系统在风力输送过程当中会影响到烟丝质量,其主要原因表现在以下方面。

首先对风速会产生一定影响,旧的系统每个机组不但风速的大小无法保证,而且对于风速的稳定性同样无法保证。

其次表现管道内表面的影响。

在旧的系统中会发现部分连接管多采用波纹软管,在波纹软管内表面很粗糙,这种粗糙度直接影响到了烟丝的造碎率,而且这种造碎率非常高。

直接造成了烟丝不能得到充分的造碎程度。

最后风力系统中存在的管道弯头和相应的拐弯角度的影响。

在旧的风力系统中管道弯头很多,而且有些管道弯头的拐弯角度又很小,这就在风力送丝过程当中增加了烟丝的造碎,对烟丝的输送顺畅产生了很大的阻碍。

通过对上述旧风力送丝过程中烟丝损耗主要原因的分析,我们对风力送丝系统进行了科学合理地优化改进工作,以期得到风力送丝过程中对烟丝损耗的减少和资源浪费。

2 优化设计改进新风力送丝系统

2.1 新送丝系统风速平衡原理

2.1.1 风力送丝系统新技术装置介绍

风力送丝系统由物料输送和除尘两部分组成。

当设置于系统尾

部的风机启动后,系统内形成负压,烟丝和空气从喂丝机一起被吸入密闭的料管,烟丝在料管中经风力输送给卷烟机,而含尘空气则沿回风管经除尘器净化后排入大气。

在风力送丝系统中,衡阳三力高科技开发公司研究开发了“系统主管自动经济组合补风”和“与单台风速实时调节”技术及装置,成功地解决了风力送丝系统中存在的输送风速大、不稳定的技术难题。

该技术已在广州、北京、上海、杭州、常德、长沙、保定、淮阴、郴州、滁州、湛江、徐州、重庆、济南、青州、遵义、安阳、洛阳等卷烟厂的风力送丝系统中广泛应用,取得了明显的经济效益。

衡阳三力高科技开发公司研制的“主管自动补风”和“风力平衡调节”技术及装置,具备风力自动平衡功能,能将风送速度控制在设定值15~20m/s的范围内(风送正常时段)。

该装置由设置回尘主管道上的压力传感器和风量检测装置、设置在每台卷烟机回尘支管上的风速仪、电动控制蝶阀以及plc控制系统等组成。

2.1.2 新送丝系统风速平衡原理

风速稳定原理:(1)系统管网静态平衡:我公司回风管网采用“集束管形式”与“对称平衡布置式”相结合,保证系统管网的静态阻力基本一致,从而确保系统送丝管道的风速在不加任何调控静态的情况下基本一致,从而确保系统送丝管道的风速在不加任何调控静态的情况下基本一致,有利于系统的动态平衡的调节。

(2)系统调节动态平衡:主管自动补风,确保主风机运行工况稳定;单台

机组吸丝风速自动微调,控制风速v≤设定值(风送正常时段)。

如此怎样可以使得系统的总风量实现稳定,又可以保证各个送丝管之间风速的平衡呢?作为一项新创新技术的产生,如何实现这个问题的解决呢?因为在每一个系统中,卷烟机之间各个吸丝管道的长度不同,各个除尘管道的长度也不一样,所以产生的各个支路的阻力也不等同。

而实际工作当中系统的总风量不可能实现各台卷烟机接收风量的平均,换句话,每台卷烟机的吸丝风量不会均为q,这时为了实现风速的微调就可以通过对每台卷烟机风力自动调节进行设置、还可以通过卷烟机回尘支管上的风速仪进行设置。

实际运行过程中,系统对有超过风速设定值v且呈上升趋势的状况时进行调节,而对风速低于v且大于安全输送速度的情况不进行人为干预,确保低速送丝的同时,减少风速波动造成的烟丝造碎。

通过上述调节,无论系统供丝机台多少,都可以保证系统风量和料管风速稳定在设定的范围之内。

2.2 优化设计改进新风力送丝系统

在风力送丝系统过程中不管是送丝速度过高还是速度过低都会对烟丝的造碎率产生直接的影响,这样会使造碎率提高,同时会影响烟丝的内在品质。

所以来评价风力送丝系统的好坏,看其能否提供合适、稳定的送丝速度作为首要的评判标准。

通过保证合适稳定的风速来保证烟丝的质量和造碎。

上文对旧风力系统存在烟丝耗损原因的观察和目前投入风力送丝系统新技术装置的应用实践,针对烟丝造碎的技术难题,笔者提出了以下几种方法。

(1)保证烟丝有合适、稳定的风速速度:①在主管的末端装上风量补偿的装置,确保主管气流的稳定。

通过对主管内的压力进行实时的检测,来控制其开启度,从而保证同一送丝系统上的任意一台卷烟机的启停或者在间隙要料时主管道内的正常风速,只有确保主管内的气流稳定才能使其风速得到稳定;②通过压力检测元件来检测主管道内的负压值,并把这个负压信号实时地反馈给控制中心,通过控制中心得到数据然后再将其与设定值进行比较,从而达到对风机转速控制的目的,以保证工作时主管道内的负压值可以稳定地保持在设定值上,通过这种方式极易实现风速的稳定和节能的目的。

这样做便可实现了对风机转速的调节来提供不同的风送速度;③通过在现场操作界面上对卷接机组的送丝风速进行设定,这样就可以保证实际风速可以在设定值上保持稳定。

比如我们可以通过在气动阀门上装一个传感器,通过它将所测得的压差信号传给系统,经过控制系统计算后与设定值进行对比,最后结果要保证在设定值的范围之内,这样才能保证送丝系统的风速稳定。

(2)烟丝水分的预补给:为了提高烟丝的延伸度和抗拉强度,需要将烟丝的含水率进行适当的提高,卷接工艺的实际要求要低一些,为了满足工艺要求应当如何提高烟丝含水率?通过在输送过程中对烟丝水分损失给予提前补给,这样既可以保证满足了工艺的要求还能达到提高烟丝含水率的目的。

换言之,通过对烟厂所处地理位置和空气相对温度的调查得出的不同结果,分别检测出送丝过程中不同烟厂的烟丝水分损失的准确数值。

确保在烟丝进入喂丝机前

的制丝工艺过程之前对烟丝的水分损失给予必要的给予。

通过这种提前给予烟丝的水分损失的补给达到了卷接工艺的要求,也最大限度地增加了烟丝的韧性和延伸率,最终达到了降低送丝过程中烟丝造碎的目的。

(3)改变和控制二相流的流态:①风力送丝流态由管道上部的飞翔流和管道下部的集团流组成。

在风力送丝过程中,管道上部的飞翔流保留了烟丝输送的去杂、除尘和增加填充能力的优点;烟丝在管道下部半悬浮滑动,所以烟丝在飞翔流中所受的几中力在集团流中基本消失,这样就避免了烟丝在输送过程当中会发生相互的碰撞。

这样不但可以大大降低送丝系统的烟丝造碎,还能提高烟丝的质量和烟丝的耐加工性。

此外,还可以大大降低系统输送的风速和能耗和节约能源的目的;②集团流态下优化风速的确定,流态从飞翔流过渡到集团流是一个渐变过程,没有截然的界限。

如何确定合理的输送风速,使烟丝悬浮滑动又不产生栓塞呢?输送风速一般是根据计算或测定出被输送物料的悬浮速度而确定,烟丝的悬浮速度为6~8m/s。

实际工作中还没有比较可靠的理论推导能够计算出最优的输送风速,根据经验性的数据可以确定为优化风速为18±

2m/s;③在保证合理的输送风速之后如何对风送系统的风速进行稳定?在对常规送丝系统的观察中看到它仍通过重力调节阀来实现

系统风量的调节。

其工作原理是:当系统内某些卷烟机不需供丝时,系统负压会增加,产生的压力差驱动调节阀开大间隙,增大补风量,反之,则逆向动作。

实际上,由于供丝时间的短暂性和调节阀动作

的滞后性,加上各支管风量的不均匀性,使得各送丝支管的风速难以稳定和控制。

3 结语

通过对卷烟厂风力送丝系统的改进可以有效降低烟丝造碎率、提高卷烟产品的内在质量。

不但给企业节约了成本,还增强了企业竞争力。

通过对风力送丝系统的改进和优化可以为企业创造更好的经济效益,所以卷烟厂在未来风力送丝系统的探索和改进工作仍然任重道远、势在必行。

参考文献

[1] 陈良元.卷烟生产工艺技术[m].郑州:河南科学技术出版社,2002.

[2] 于建军.卷烟工艺学[m].北京:中国农业出版社,2003.

[3] 邵国洋.筛分振动分配机在风力送丝系统中的应用[j].烟草科技,2004(7):7-9.

[4] 毛伟俊,熊善初.水平侧吸式烟丝气力输送系统[j].烟草科技,2006(7):14-16.

[5] 国家烟草专卖局.卷烟工艺规范[m].北京:中央文献出版社,2003.。