双向拉伸聚酯薄膜生产线技术

- 格式:pdf

- 大小:236.36 KB

- 文档页数:4

双向拉伸聚酯薄膜生产线技术介绍引言双向拉伸聚酯薄膜生产线是一种常用的薄膜生产工艺,其通过经过多道工序对聚酯原料进行预处理,然后经过拉伸和冷却等环节,最终制备成高品质的聚酯薄膜产品。

本文将介绍双向拉伸聚酯薄膜生产线的工艺流程、设备配置以及生产线优势等。

工艺流程双向拉伸聚酯薄膜生产线的工艺流程主要包括以下几个环节:1.原料处理:将聚酯原料进行预处理,包括干燥和混合,以确保原料质量稳定。

2.熔融挤出:将经过预处理的聚酯原料送入挤出机,在高温高压下熔融成薄膜状。

3.拉伸:经过挤出机挤出的薄膜进入拉伸机,通过拉伸来改善薄膜的物理性能,如强度和透明度等。

4.冷却:拉伸后的薄膜经过冷却器冷却,使其保持所需形状和尺寸,并固化其分子结构。

5.切割:冷却后的薄膜经过切割机械切割为所需长度和宽度。

6.卷取:经过切割的薄膜被卷取到卷取机上,形成卷筒状的成品产品。

以上是双向拉伸聚酯薄膜生产线的主要工艺流程,每个环节都需要精密的控制和调节,以确保最终产品的质量和性能。

设备配置双向拉伸聚酯薄膜生产线是一个复杂的生产系统,包括多个关键设备。

以下是常见的设备配置:1.挤出机:用于将聚酯原料熔融并挤出成薄膜状。

2.拉伸机:通过不同的拉伸比例来改变薄膜的物理性能,如强度和透明度等。

3.冷却器:用于冷却拉伸后的薄膜并固化其分子结构。

4.切割机:用于将冷却后的薄膜切割为所需的长度和宽度。

5.卷取机:用于将切割后的薄膜卷取成卷筒状的成品产品。

以上设备配置只是一个典型的例子,实际的生产线配置可能会根据具体需求和生产规模做一定的调整。

生产线优势双向拉伸聚酯薄膜生产线具有以下几个优势:1.可调性强:通过调节拉伸比例和工艺参数,可以得到不同性能的薄膜产品,以满足不同行业的需求。

2.高品质:经过拉伸和冷却等环节后,薄膜产品具有较高的强度、透明度和平整度等优良性能。

3.生产效率高:双向拉伸聚酯薄膜生产线采用自动化控制系统,可以实现高速、连续和稳定的生产,提高生产效率。

双向拉伸聚酯薄膜生产设备与工艺首先,在原料配料阶段,通过将聚酯原料和一些添加剂进行混合,得到物料的配方。

然后,将配方物料送入混炼机中进行混炼。

混炼的目的是将各种原料充分混合,以获得均匀的物料。

接下来,将混合好的物料送入挤出机中。

挤出机通过加热并压力输送物料,将物料从一个头部挤出成为薄膜。

然后,挤出的薄膜进入到拉伸机中。

拉伸机通过设定的温度和速度,将薄膜在纵向和横向两个方向上进行拉伸,使其形成良好的拉伸比例,并改善膜的物理性能。

随后,拉伸后的薄膜进入到定型区域。

定型区域一般采用热空气进行加热,使薄膜保持所需的形状和尺寸。

接着,薄膜进入冷却区域,通过冷却使其迅速固化,以保持成型。

最后,成型的薄膜通过卷取机进行卷取。

卷取机将薄膜卷绕在收卷轴上,形成卷筒状的薄膜产品。

在整个生产过程中,需要考虑以下因素:设备的控制和调节、各工序之间的协同作用、原料的质量控制、工艺参数的选择和调整等。

在设备方面,双向拉伸聚酯薄膜生产通常需要挤出机、拉伸机、定型机、冷却机、卷取机等设备。

这些设备需要能够协调运作,保证每个工序的顺利进行。

同时,设备需要能够进行精确的温度和速度控制,以满足生产过程的要求。

例如,挤出机需要能够提供稳定的挤出温度和压力,拉伸机需要能够精确控制拉伸比例和速度。

此外,原料的质量控制也是非常重要的一环。

质量稳定的原料可以保证产品的物理性能和外观质量。

工艺参数的选择和调整也需要根据具体的生产要求来确定。

例如,拉伸比例的选择需要综合考虑产品的要求和设备的性能。

总之,双向拉伸聚酯薄膜的生产需要一套完整的设备和工艺,通过合理的原料配方、精细的工艺参数控制和设备操作,可以得到质量稳定的薄膜产品。

双向拉伸聚酯薄膜生产知识概述双向拉伸聚酯薄膜是一种重要的功能性薄膜材料,广泛应用于包装、建筑、电子、医疗等各个领域。

其生产过程包括原料准备、薄膜拉伸成型、固化和后续加工等多个环节。

原料准备1.聚酯树脂的选取:聚酯树脂是制备双向拉伸聚酯薄膜的基础材料,通常选择具有良好机械性能和热稳定性的聚酯树脂作为原料。

2.添加剂的配方:根据产品的要求,可以适当添加改性剂、增塑剂、阻燃剂等,以提高薄膜的性能。

薄膜拉伸成型1.挤出过程:将预先准备好的聚酯树脂颗粒通过挤出机加热熔融,然后经过挤出头挤出成连续的膜状。

2.压延过程:将挤出的膜状物经过辊压延,使其变得均匀、光滑。

3.双向拉伸过程:将压延的膜经过双向拉伸,通常使用钳夹或卷扬机构,实现在水平和垂直方向上的拉伸,使膜的机械性能得到改善。

固化将拉伸后的聚酯薄膜通过热固化装置进行固化处理,使其具有较好的尺寸稳定性和热稳定性。

后续加工1.修边:将固化后的薄膜修剪成所需的尺寸。

2.滚涂:根据产品要求,可以进行滚涂处理,使薄膜表面具有不同的功能性,如耐磨、防水等。

3.印刷:可以对薄膜进行印刷,以便标识和装饰。

4.成品检验:对成品薄膜进行外观检验、机械性能测试、热稳定性测试等,以确保产品质量。

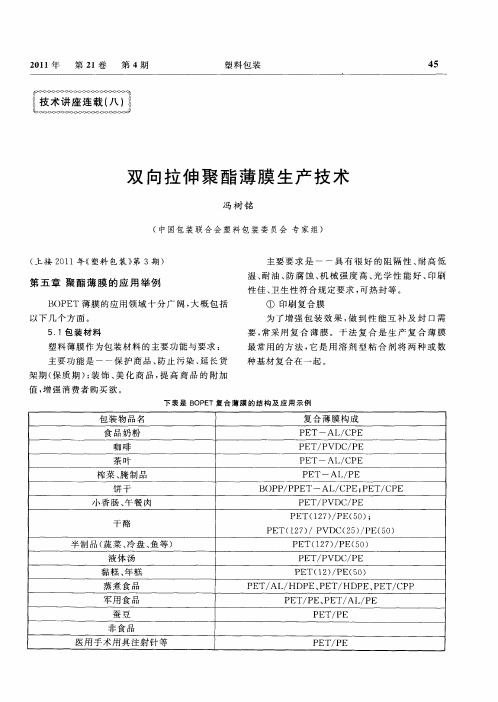

应用领域双向拉伸聚酯薄膜由于其优异的物理和化学性能,在众多领域都有广泛的应用。

- 包装行业:用于食品包装、药品包装、电子产品包装等,具有优异的阻隔性能。

- 各类贴合薄膜:可用于其他材料的贴合,如金属、纸张等,用于提高产品的品质和外观。

- 建筑行业:用于防水材料、屋面膜材料等,以提供良好的防水和抗紫外线能力。

- 电子行业:用于电池隔膜、绝缘材料等,具有良好的绝缘和耐高温性能。

- 医疗行业:用于医疗包装、医疗敷料等,对材料的生物相容性要求较高。

结论双向拉伸聚酯薄膜是一种重要的功能性薄膜材料,其生产知识包括原料准备、薄膜拉伸成型、固化和后续加工等多个环节。

通过合理的工艺控制和质量检验,可以获得高质量的双向拉伸聚酯薄膜,满足不同领域的需求。

BOPET双向拉伸聚对苯二甲酸乙二酯(BOPET薄)膜最初是在20 世纪50 年代由英国ICI公司开发的。

经过几十年的发展,产品已由原来的单一绝缘膜发展到现在的电容器用膜、包装用膜、感光绝缘膜等;按厚度有从0. 5μm 到250μ m 数十个规格;其生产工艺也从最简单的釜式间歇式生产发展到多次拉伸与同步双向拉伸,其产品形式也由平膜发展到多层共挤膜、强化膜及涂覆膜等。

1. 生产工艺及改善聚酯薄膜已成为世界上发展最快的薄膜品种之一,目前国内主要采用两步法双向拉伸工艺生产[1] 。

1.1B OPET的生产工艺BOPET薄膜的生产工艺流程一般为: PET树脂干燥→挤出铸片→厚片的纵向拉伸→横向拉伸→收卷→分切包装→深加工。

1.1.1PET树脂的干燥PET 树脂由于分子中含有极性基团,因此吸湿性较强,其饱和含湿量为0. 8%,而水分的存在使PET在加工时极易发生氧化降解,影响产品质量。

因此加工前必须将其含水量控制在0. 005%以下,这就要求对PET进行充分的干燥。

一般干燥方法有两种,即真空转鼓干燥和气流干燥。

其中前一种干燥方法较好,因为真空干燥时PET 不与氧气接触,这有利于控制PET 的高温热氧老化,提高产品质量。

PET的真空转鼓干燥条件如下:蒸气压力0. 3~0. 5MPa,真空度98. 66~101. 325 kPa,干燥时间8~12h 。

1.1.2PET熔体挤出铸片将干燥好的PET树脂熔融挤出塑化后,再通过粗、细过滤器和静态混合器混合后,由计量泵输送至机头,然后经过急冷辊冷却成厚片待用。

挤出铸片的工艺条件为:挤出机输送段温度240~260℃ ,熔融塑化段温度265 ~285℃ ,均化段温度270 ~280℃,过滤器(网)温度280~285℃,熔体线温度270~275℃,铸片急冷辊温度18~25℃。

1.1.3PET厚片的双向拉伸薄膜的挤出双轴(向)拉伸是将从挤出机挤出的薄膜或片材在一定温度下,经纵、横方向拉伸, 使分子链或待定的结晶面进行取向,然后在拉伸的情况下进行热定型处理。

双向拉伸PET薄膜生产线技术双向拉伸PET薄膜生产线技术是一种在PET薄膜生产过程中广泛使用的技术。

它通过将高分子量的PET(聚对苯二甲酸乙二醇酯)在高温下加热至熔点,然后迅速冷却,将其拉伸成薄膜的形式。

这种技术具有四个主要步骤:预热、拉伸、定向和冷却。

在预热阶段,PET颗粒通过加热到约100℃的温度,以将其熔化。

然后,将熔融的PET均匀地分布在滑动台上,以准备将其拉伸成薄膜形式。

在拉伸阶段,通过应用较大的力,将熔融的PET拉伸成薄膜。

拉伸的力被应用于沿纵横两个方向的辊轮,使得薄膜在两个方向上都被拉伸。

这种双向拉伸使得薄膜的分子结构发生变化,使其具有更高的拉伸强度和较低的收缩性能。

在定向阶段,为进一步改善薄膜的物理性能,将其在特定的方向上加以定向,以确保薄膜在使用过程中具有更高的强度和稳定性。

这种定向通常通过加热薄膜后,在特定方向上进行拉伸而实现。

最后,在冷却阶段,将已拉伸和定向的薄膜迅速冷却至室温以下。

这种快速冷却可以帮助固化薄膜的分子结构,确保其在使用中具有所需的物理性能。

双向拉伸PET薄膜生产线技术具有许多优点。

首先,由于薄膜在两个方向上都经历了拉伸,使得其具有更高的强度和较低的收缩性能。

其次,通过拉伸和定向的过程,可以改变PET薄膜的物理性能,使其适用于不同的应用领域。

例如,通过调整拉伸和定向的程度,可以生产出更厚或更薄的薄膜,以满足特定的需求。

此外,拉伸后的薄膜具有更好的扩散隔离性能,适用于食品包装等需求较高的领域。

然而,双向拉伸PET薄膜生产线技术也面临一些挑战。

首先,该技术需要复杂的机器设备和严格的操作控制,从而增加了生产成本。

其次,由于拉伸和定向的过程,薄膜可能存在一些缺陷,如气泡、水线和不均匀厚度等,可能会影响其性能和品质。

因此,需要严格的质量控制措施来确保生产出高质量的薄膜。

综上所述,双向拉伸PET薄膜生产线技术是一种广泛应用于PET薄膜生产的技术。

通过预热、拉伸、定向和冷却等步骤,可以生产出具有高强度和较低收缩性能的PET薄膜。

技术讲座连载(四)双向拉伸聚酯薄膜生产设备与工艺冯树铭(中国包装联合会塑料包装委员会专家组)(上接2010年 塑料包装 第5期)第三章双向拉伸聚酯薄膜生产设备与工艺第五节铸片系统铸片是将挤出系统输送来的均匀稳定的熔体通过模头流延在转动的急冷辊上,使之形成无定型的厚片,供下道工序拉伸用。

铸片系统由模头、急冷辊(冷鼓)、静电吸附装置和驱动电机的组成。

5.1模头模头是铸片系统最重要的设备。

模头按其流道形式分鱼尾型、支管型和衣架型三种,衣架型模头兼具前两种模头的特点。

衣架型模头的支管扩张角大,模头内压力分布均匀,是PET铸片常用的一种模头。

按模头与挤出机的方向和熔体在支管中流向又分T型和I型两种。

所谓T型是指挤出机与模头方向垂直,物料从支管中部进入;而I 型是指挤出机与模头方向平行,物料从支管的一端进入,支管的另一端封闭。

PET铸片的厚度调节主要取决于模唇间隙,其次是铸片辊的线速度。

在调节模唇间隙(开度)时,先用手工调节模头上的差动螺栓,一般差动螺栓有螺距为2.0m m外螺纹和螺距为1.75mm的内螺纹,则螺栓每转一周,模头开度便增加或减小2.0-1.75=0.25mm,这是模唇开度的粗调。

模唇开度的微调是靠薄膜在线测厚仪的扫描检测信号,自动反馈至模头以控制推拉螺栓的加热功率,使之产生细微的伸长或收缩而达到微调模头的目的。

对于三层共挤薄膜生产线,若是A/B/A结构,只需在普通单流道模头上方安装一只分配块,来自两台挤出机的物料在分配块中汇合后进入模头,并在冷鼓上铸片。

若是A/B/C结构,三种物料需三台挤出机并通过分配块进入三流道模头,最后在模头出口处汇合后流延在冷鼓上。

5.2冷却转鼓(铸片辊)PET熔体流出模唇后便铸片于匀速转动的冷却转鼓上,被急冷至玻璃化温度T g以下并形成无定形的透明的厚片,此过程称之为铸片。

在铸片过程中,PET熔体发生如下的变化:!通过急冷,使PET熔体在几秒钟内从280∀左右的高温骤冷至50∀以下;#PET从粘流态转变成玻璃态;∃PET熔体由完全无定形变成有一点结晶度(<5%)的无定形厚片。

国产双向拉伸BOPP生产线拉膜成功经验总结一、准备工作1.充分了解BOPP生产线的工作原理和操作流程,熟悉设备的各种部件和功能;2.对于新的生产线,要进行仔细的调试和试产,确保设备的正常运行和性能稳定;3.根据生产需要,确保原材料的供应充足,以免出现生产中断的情况。

二、操作技巧1.严格遵守操作规程,保证生产过程的稳定性和安全性;2.对设备进行定期的维护和保养,检查各个部件的工作状态,确保设备的正常运行;3.注意设备的工作温度和湿度,及时调整设备的参数,保证产品的质量稳定;4.根据不同的产品需求,调整设备的速度和张力,以达到最佳的拉伸效果;5.对于不同规格的产品,要对设备进行合理的配置和调整,以确保拉膜成功。

三、质量控制1.严格遵循生产工艺,确保产品的稳定性和一致性;2.定期对产品进行抽检和质量检验,及时发现和解决问题;3.对于产品质量不合格的情况,要及时停止生产,找出原因,并采取相应的措施进行改进;4.对于原材料的选用,要进行严格的筛选和检查,确保产品的质量符合标准;5.加强与客户的沟通和交流,了解他们的需求和意见,不断改进产品。

四、团队管理1.建立高效的团队合作机制,明确各个岗位的职责和工作流程;2.加强员工的培训和学习,提高操作技能和工作经验;3.定期召开团队会议,及时交流工作中的问题和经验,推动团队的进步和发展;4.鼓励员工发挥自己的创造力和想象力,提出和改进的建议;5.建立激励机制,根据员工的表现和贡献给予相应的奖励和福利。

五、市场拓展1.加强对市场的调研和了解,掌握市场需求和竞争态势;2.不断改进和创新产品,开发符合市场需求的新产品;3.加大市场宣传和推广力度,提高产品的知名度和美誉度;4.积极参加行业展览和交流会议,扩大产品的影响力和市场份额;5.建立良好的客户关系,及时解决客户的问题和反馈,提高客户满意度。

综上所述,国产双向拉伸BOPP生产线拉膜成功需要准备工作、操作技巧、质量控制、团队管理和市场拓展等方面的综合考虑。

双向拉伸聚酯薄膜工艺双向拉伸聚酯薄膜是一种常见的塑料薄膜,具有优良的物理性能和化学稳定性,广泛应用于包装、电子、建筑等领域。

本文将介绍双向拉伸聚酯薄膜的制备工艺及其特点。

一、制备工艺双向拉伸聚酯薄膜的制备主要包括预拉伸、热定型和终拉伸三个环节。

1. 预拉伸预拉伸是将聚酯片材加热至玻璃化转变温度以上,然后进行拉伸,使其在拉伸方向上达到一定的拉伸率。

这一步骤可以提高薄膜的强度和透明度。

2. 热定型热定型是将预拉伸后的聚酯片材加热至熔融温度,并在一定的张力下进行拉伸,使其在横向方向上达到一定的拉伸率。

随后,将薄膜冷却,使其保持拉伸状态。

这一步骤可以增加薄膜的收缩性能和热稳定性。

3. 终拉伸终拉伸是将热定型后的薄膜加热至熔融温度以上,然后进行拉伸,使其在拉伸方向上达到一定的拉伸率。

这一步骤可以进一步提高薄膜的强度和透明度。

二、特点双向拉伸聚酯薄膜具有以下几个特点:1. 高强度:经过预拉伸和终拉伸后,薄膜在拉伸方向和横向方向上都具有较高的强度,能够承受一定的拉伸和撕裂力。

2. 优良的透明度:由于薄膜的分子结构经过拉伸和热定型后得到改善,使得薄膜具有较高的透明度,能够满足包装行业对产品外观的要求。

3. 良好的热稳定性:经过热定型和终拉伸后的薄膜具有较好的热稳定性,能够在高温下保持较好的物理性能,不易变形或变色。

4. 优异的阻隔性能:双向拉伸聚酯薄膜具有较高的阻隔性能,能够很好地阻隔水汽、氧气、香气等物质的渗透,保持包装内产品的新鲜度和香味。

5. 良好的可加工性:由于聚酯薄膜具有良好的柔韧性和可塑性,可以通过印刷、复合、涂布等加工工艺,制作成各种不同的包装产品。

双向拉伸聚酯薄膜工艺制备的薄膜在包装、电子、建筑等领域有广泛的应用。

例如,在食品包装行业,双向拉伸聚酯薄膜可以制作成各种包装袋、瓶贴等产品,具有良好的透明度和阻隔性能,能够保持食品的新鲜度和卫生安全。

在电子行业,双向拉伸聚酯薄膜可以制作成绝缘材料,用于电路板的保护和封装。