切分轧制技术在大棒线的应用

- 格式:pdf

- 大小:310.60 KB

- 文档页数:4

唐钢22螺两线切分工艺设计与实践崔耀辉;李艳平;牛良朋;祖超;葛亚东【摘要】针对唐钢连轧棒材生产线22螺生产中存在产量低、裙板事故高、与连铸机能力不匹配等问题,尤其是针对国产化全水平轧机独特的工艺布置,进行两线切分设计、改造,先后对孔型系统、切分导卫、成品导卫等重新设计与优化,取得理想的生产效益和设备管理效益.存在的问题唐山钢铁公司第二钢轧厂二棒生产线为国产全连轧生产线,设计年产棒材60万t.2003年投产当年产量达到63.8万t,2004年产量达到90.2万t,2005年达到了年产100万t的能力.二棒投产之初主要生产16、18、20三个两切分品种和22、25两个单线品种五个规格的螺纹钢.【期刊名称】《金属世界》【年(卷),期】2012(000)001【总页数】3页(P42-44)【作者】崔耀辉;李艳平;牛良朋;祖超;葛亚东【作者单位】河北钢铁集团唐山钢铁公司第二钢轧厂,河北唐山063000;河北钢铁集团唐钢技术中心,河北唐山063000;河北钢铁集团唐山钢铁公司第二钢轧厂,河北唐山063000;河北钢铁集团唐山钢铁公司第二钢轧厂,河北唐山063000;河北钢铁集团唐山钢铁公司第二钢轧厂,河北唐山063000【正文语种】中文唐山钢铁公司第二钢轧厂二棒生产线为国产全连轧生产线,设计年产棒材60万t。

2003年投产当年产量达到63.8万t,2004年产量达到90.2万t,2005年达到了年产100万t的能力。

二棒投产之初主要生产16、18、20三个两切分品种和22、25两个单线品种五个规格的螺纹钢。

其中16螺两切分和22螺单线两个品种是该生产线成品截面积最小的品种。

自2007年将16螺改为三切分工艺后,由于孔型系统的限制,16螺三切分只能在一棒生产线生产,22螺品种成为该生产线成品截面积最小的品种,如果按照设计成品速度14.2 m/s生产,小时产量只能达到140 t/h,成品出口速度由原设计的14.2 m/s提到16 m/s,小时产量可达到155 t/h。

轧钢棒线材生产技术创新研究【摘要】钢铁工业的飞速发展,为用户提供了充足的钢铁产品,使得国内钢材市场逐渐由卖方市场向买方市场过渡。

为了提高市场竞争能力,必须在提高产品质量的同时,降低生产成本,加大企业技术进步,大胆应用近年来出现的新技术、新设备、新工艺,这无疑是增强其竞争能力的有效手段。

棒线材生产已有 200 多年的历史。

尽管板带钢产品比重迅速增加,其生产技术日趋完善,生产成本显著下降,但是棒线材产品仍然占据其独有而不可取代的地位。

正是由于这个原因,其生产技术发展水平正日新月异地飞速发展。

本文主要针对轧钢棒线材生产技术问题进行分析和讨论,望与同行之间交流探讨。

关键词:钢材生产;轧钢技術;棒线材;新技术1轧钢棒线材市场现状目前我国棒线管材行业企业的技术装备水平得到较大提高,特别是二十世纪九十年代以来,我国钢铁工业获得了长足进步:新建的一大批具有世界先进水平的大型高炉、大型转炉和电炉、炉外精炼、连铸、热连轧、冷连轧、涂镀层生产线、冷轧硅钢生产线、高速线材轧机、连续小型棒材轧机的建成投产等,使我国棒线材管行业的装备水平有了显著提高。

特别是我们正在进行的为配合我国家电、轿车、石油、建筑、造船等行业走向世界,钢铁行业“十五”技术改造完成后,再经过“十一五”的努力,我国整个棒线材管工业的工艺和装备水平将会发生新的质的飞跃。

2轧钢棒线材生产工艺概述我国钢铁行业“量喜质忧”现状,表明了相对炼铁和炼钢技术而言,现有的轧钢技术发展相对落后。

因此,加强轧钢技术研究和轧钢专用设备研发,对提升我国钢材整体质量乃至推动钢铁工业进步具有十分重要的意义。

轧钢技术环节,轧钢技术水平和特点主要体现在提高产品质量及附加值、提高生产效率、扩大产品品种、降低成本、节能降耗和环保等方面,以满足下游领域对钢材质量的严格要求。

因此,轧钢技术水平和装备等级是钢铁企业提高产品质量和降低能耗的一个重要环节。

第一,有利于提高钢材质量。

通过精确设计和提高轧机导卫装置装备水平能最大限度解决现有钢材产品在外形、尺寸(直径)等方面存在的问题;通过测径、测温、智能控制轧制系统的研发和装备投入能够大幅降低现有钢材产品在尺寸、面瑕疵方面存在的问题。

总第16o期 2016年第2期 山西冶金

SHANXI METALLURGY T0tal 16O No.2,2016 生产实践饵明确 鬻 i: DOI:IO.165250.cnki.cn14-1167/f.2016.02.27

切分轧制技术在大棒线的应用

王洪锋 (酒泉钢铁集团有限责任公司炼轧厂大棒线,甘肃嘉峪关735100)

摘要:详细介绍切分轧制的基本概念,并对切分轧制的切分原理进行分析。根据切分轧制的特点和难点,从料形控 制、导卫调整、岗位检查、加热制度等方面入手,对切分轧制技术在大棒线的应用进行说明。应用实践表明:应用切分 技术后,可降低切分轧制的生产故障,提高经济效益。 关键词:切分轧制技术料形控制 导卫调整 岗位检查加热制度生产故障 中图分类号:TG335 文献标识码:A 文章编号:1 672—1 1 52(201 6)02—0069—04

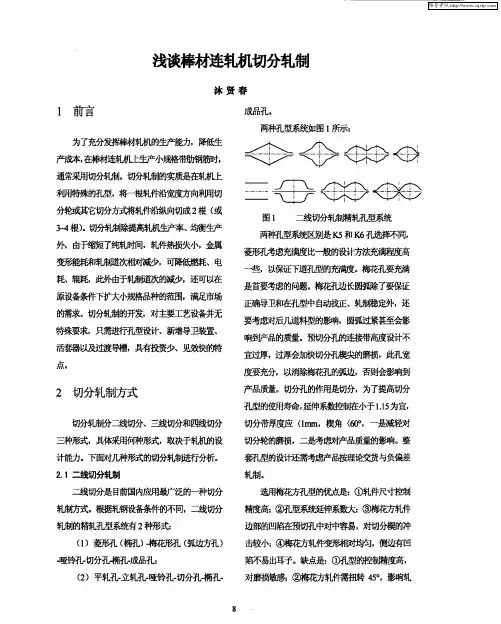

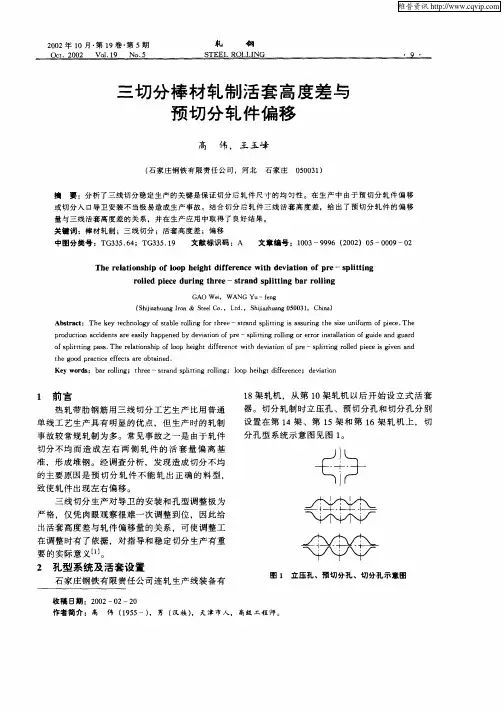

19世纪60年代美国和英国首先提出切分轧 制技术,并成功应用于旧钢轨的利旧方面,开创了 切分轧制的先例,但切分轧制技术的发展较为缓 慢。具有现代意义的切分轧制技术始于20世纪40 年代,美国的西拉库兹厂成功利用切分轧制生产 出小型材。20世纪70年代切分技术得到快速发 展。加拿大首先应用了两线切分技术生产棒材产 品;80年代日本的新日铁、德国的巴登公司等利用 导卫箱内切分轮切分法来实现棒材的多线切分投 入大生产。 1983年,我国首钢率先从加拿大引进了切分轧 制技术,并成功地应用于螺纹钢的生产。同一时期昆 钢也引进了切分轧制技术并成功应用于线材生产 中,此时我国切分轧制技术并未得到大的发展。直到 1992年,广钢从达涅利公司引进全套棒材轧机和三 切分轧制技术,国内钢铁行业才进人一个运用切分 轧制技术的高潮,尤其是1996年唐钢棒材厂成功应 用二切分、三切分轧制技术后,相继出现了八钢、湘 钢、水钢、马钢、石钢、武钢、舞钢等钢铁公司从国外 引进切分轧制技术和设备的热潮。切分轧制技术在 中国螺纹钢筋生产中发挥了至关重要的作用,为螺 纹钢筋生产产能提升和成本降低作出突出贡献。 1切分轧制的基本概念 切分轧制是指在轧制过程中利用轧辊孔型、导 卫装置中的切分轮或其他切分装置将轧件沿纵向切 成两线或多线的轧制技术n]。 收稿日期:2015—12—26 作者简介:王洪锋(1985一),男,主要从事线棒材材料成型生 产轧制实践及技术研究工作,工程师。 1.1切分轧制的优点 1)切分轧制可以极大地提升中、小规格棒材的产 量。在不增加轧机数量的前提下,生产大小两种规格 的产品时可采用相同断面的钢坯,减少原料的种类。 2)由于切分轧制总变形率仅为单线轧制的1/2~ 1/4,因此在使用同样的坯料生产相同规格的产品时 可减少轧制道次。 3)在增加产量的同时,终轧速度不会随之提高, 且某些规格的产品采用切分轧制后,终轧速度还有 所降低。 4)无论是在现有连轧机上还是在新建连轧机上 采用切分轧制技术,其生产工艺仅局部变动,而且对 主要工艺设备并无特殊要求,具有投入少、产出高、 见效快的优点。 5)在条件相同时,采用切分轧制可降低钢坯加 热炉温度40℃左右、减少燃料消耗20%,降低电耗 15%、降低轧辊消耗15%、降低生产总费用10%~ 15%【 。 6)切分轧制对于以生产热轧带肋钢筋为主的车 间,尤其是小规格占较大比重的车间是必不可少的 先进生产工艺。 1.2切分轧制的缺点 1)由于其切分部位带毛刺、切口不规则、轧后易 形成折叠,影响轧材表面质量,因此切分轧制多用于 轧制螺纹钢和开坯道次。 2)钢锭、连铸坯的缩孔、夹杂和偏析多位于中心 部位,切分后易暴露于表面,形成缺陷。 3)当剪切方法采用分开并联轧件时,轧件易扭 转,影响轧件质量。 山西冶金 E-mail:sxyjbjb@126.corn 第39卷

2切分轧制的切分原理 通过对一系列热轧状态下纵向切分轧件的方法 进行研究,确定破坏并联轧件连接带的最佳方法是 在连接带上建立足够的拉应力。采用拉应力的方法 对连接带进行破坏的过程包括三个阶段:首先,随着 变形区的充满,轧制力的水平分力增大,钢料顶部单 面承受压力;其次,压力增大到极限后,并联轧件的 连接带上产生金属的塑性流动;最后,并联轧件分离 后横向移动,直至连接带完全破坏,形成分离开的独 立轧件。因此,切分轧件的充要条件为f3]: ∑ ≥S·orh. 式中:∑ 表示各横向拉力之和;S表示连接带的微 小面积;Orb表示金属强度极限。 从式中可以看出,切分轧制稳定生产的条件是: 在产生薄且窄的连接带的同时,还得有足够大的横 向张力来撕开轧件。目前,采用拉应力破坏连接带方 式的有辊切法和切分轮法,对比辊切法和切分轮法 的轧辊孔型,可以发现他们都带有切分楔。轮切法是 将辊切轧制中只需轧辊切分的工序改为由轧辊和切 分轮共同完成,增加工艺设备的复杂程度。 采用辊切法时,切分轧制的切分效果与切分楔 的角度有关。在切分轧制中,轧件切分后在水平面内 会发生横向弯曲,切分后的试样易产生镰刀弯。这个 现象说明,切分轧制是一个不均匀变形的过程。由于 切分楔的存在,轧件中部连接带受切分楔的影响相 对压下大,必然会造成中部的纵向延伸比两侧的纵 向延伸率大,即轧件每经过一次带切分楔的道次,其 左右两部分就会受到宽度方向上的拉应力,当这种 拉应力达到上述公式条件时,就会出现镰刀弯现象。 为了解决切分后轧件产生镰刀弯造成的导向困难, 最佳方案是轧件在切分道次加工后,保持一定厚度 的连接带,使轧件保持纵向一体,然后用切分轮切 开。经过大量的实验室实验和工业试验,目前能够满 足上述公式的最佳方案是采用切分孔型和轮式切分 导卫组合的切分方法。 3切分技术的实践应用 炼轧厂大棒线作业区棒材切分轧机区的设计采 用18架布置,即6+6+6,粗、中、精各6架。粗中轧平 立交替无扭轧制,精轧l6、l8架平立可转换,轧单线 时全部平立交替无扭轧制。切分时,l6、18架为平 轧,13架平辊,14架立轧,15架预切,16架切分,17 架成前扭转后进人18架成品。采用的孔型设计为: 平孔一箱孔~哑铃孔(预切分)一切分孔一椭圆一成 品孔。图1为两线切分孔型系统图。 _‘三三三;{I;:三 …——IE:{:,l-……··—IE:::j … 图1 典型的两线切分孔型系统 图1的两线切分孔型系统,在K4机架进行预 切后,可在K3机架得到切分需要的并联轧件。并联 轧件的分离是依靠安装在K3机架出口的带一对单 楔切分轮的专用两线切分导卫实现的。 两线切分轧制技术的关键点在于切分道次的孔 型和切分轮的配合,切分轮楔角要比孔型楔角大一 定角度(15。~20。),以保证切分轮有足够的张力 将并联轧件切开。为了达到切分道次满足轧件切分 的要求,还需要在切分以前的道次形成合理的预切 分轧件。棒材切分的轧制过程较为复杂,实践生产过 程中出现稍许偏差就会导致堆钢故障的发生,对产 量和成本指标的冲击较大。针对大棒线切分轧制过 程中出现的故障和问题,采取以下几点措施后生产 故障得到明显好转,故障率大幅度降低。 3.1料形控制 料形由专控人员全权负责,包括粗轧6号机架料 形、中轧l0号机架料形、精轧机6架轧机料形。料形 专控人员掌握各机架轧机弹跳值(正常轧机弹跳值为 0.8 mm),根据每架轧机弹跳大小进行初始辊缝的设 定,轧机两侧辊缝必须一致(差值不超过0.1 mm)。 轧制qb20 mm规格l3号机架辊缝值使用 28 mitt规格螺纹钢咬入后测量;14号机架辊缝值使用 6012 mm规格螺纹钢咬人后测量;15、16、17号机架 辊缝值使用 6.5 mmLQ195线材咬入后测量;18号 机架辊缝值使用17号机架测量辊缝后的扁头部分 咬人测量。测量辊缝时两侧咬人所用材料的长度一 样,其中13号机架咬入长度为10~20 mm,其余均 为50~100 mm。 正常过钢期间各机架料形用湿木板对正轧件宽 度方向烫木印后用游标卡尺在料型宽度一半的位置 进行测量(误差可控制在0.1~0.2 mm范围)。 20 mm规格的l5、16号机架严禁带耳子进行 轧制。生产期间对l5号机架料形两侧烫木印后,使 其直线段长度控制在4 4.5 mm。太小说明两侧出 现耳子;太大说明15号机架料形欠充满。16号机架 以肉眼不带耳子为原则。 2016年第2期 王洪锋:切分轧制技术在大棒线的应用 调整各个机架轧槽时,错槽或窜辊控制在0.1 mm 以内。生产顺行过程中对14、16号机架进行调整时, 也可相应地对13、l5号机架进行调整,以确保l5、l6 号机架料形不出现两线料形与切分带的差异性变化。 在16号机架切分轧槽换槽前对15号机架与切分 轧槽进行检查确认,最好在更换切分轧懵时对预切分 轧槽同时进行更换,避免切分轧槽磨损过快。按时检查 各轧槽磨损情况,发现轧槽磨损严重、轧槽变形、贴辊、 切分带崩掉等问题时必须及时更换轧槽或轧机。 l6号与17号机架间张力调整为微拉,以免轧 件摆动造成切分导卫刮铁。 成品头部出现尖头时,对13、l4号机架的料形 进行调整消除。如果料形在控制范围内切调整困难 时可考虑对1 5号机架料形进行调整。 调整15号机架进口导卫(消除两线差)时,先消 除丝杠间隙再移动导卫底座,每次对正后对底座预紧 螺丝进行微紧,调整时手感明显。关注l5号机架切分 带磨损情况,发现磨损严重、轧槽变形、贴辊、切分带 崩掉时应立即更换,以确保16号机架正常切分。 q)20 mm规格关键架次料形尺寸及主控速度见表l。 表1 20mm规格螺纹钢轧制表 参考辊缝 速度/(m· 饥架号 轧制断面料形尺寸 面积,mm2 延伸系数 /mm s一 、 10 41.0 nlnl×42.0//ll'n 1 722.oo 1.2733 4.650 13 26.5mrll x 51.0mm 1 351.50 1.2 741 26.0 5.480 14 43.0mm×28.0mm l 20I4.oo 1.1 225 4.5 6.450 15 27.0i/u'n×47.0 nlnl 1 120.52 1.0745 4.2 6.967 16 24.0mm×26.0 nln'l 1 O18.09 l_1 Oo6 2.4 7.682 17 16.0 nlrll×28.5mm 889.01 1.1 452 5.O 8.826 18 19.1 mm(内径) 679.8O 1.3 078 3.2 I1.509 若成品样纵肋低,在确保17、18号机架轧件正 常咬人的前提下,可适当调整17号机架料形厚度或 提升16、17号机架速度。 3.2导卫调整 所有滚动导卫调整必须用合适的样棒进行调 整,且对应的导卫轮必须沿中线对称。15、16号机架 进口导卫调整时,前排和后排轮必须严格按照中线 对称。考虑到样棒和轧件真实尺寸的差别,开口度调 整不要太紧(太紧容易引起轧件在导卫轮处附加变 形),夹持住轧件即可。 在切分导卫装配和调整时需与切分轮相贴并将 上下切分轮对齐,调整后加油润滑,使轧槽切分刃、 人口鸭子嘴、切分轮和切分刀保持在同一直线上。另 外,安装切分盒时要求切分刀必须对正安装。 调整扭转导卫时用18号机架人口导卫样棒进 行调整,所有扭转导卫的扭转角在15。~16。较为 合适,扭转轮不能有轴向和径向窜动。 当中轧8号和l0号机架料形出现扭转时必须 停机检查8号和10号机架的进口导卫开口度及其 相应机架有无错槽存在,如有需及时消除。 所有导卫夹板的顶紧螺丝必须紧固,夹板必须 固定,进口夹板更换时必须成对更换。导卫安装要求 见表2。 表2导卫与轧辊间隙 mm 项目 粗轧机 中轧机 精轧机 5~10(滑动导卫) 3~5(滑动导卫) 入口导卫与轧辊间隙 1~2 2 5(滚动导卫) 2~3(滚动导卫)