4线切分轧制技术分析

- 格式:pdf

- 大小:159.50 KB

- 文档页数:4

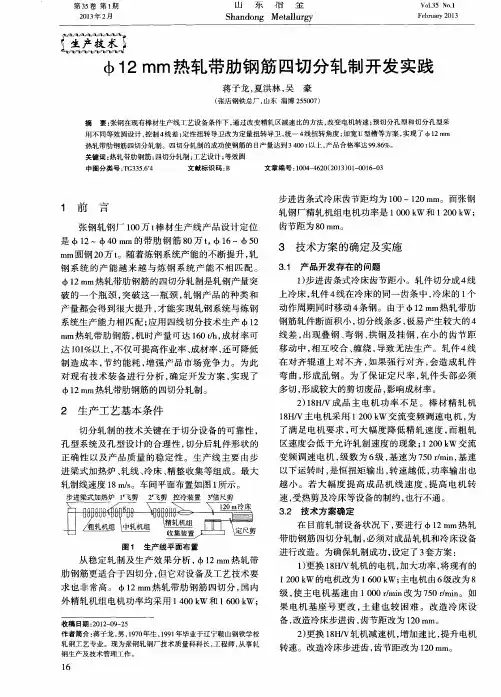

1工艺确定孔型系统K7~K3采用圆-平辊-立箱-预切-切分,粗中轧、成品及成品前孔型不变。

同时考虑各个道次工艺参数分配的合理性,负荷均衡,尽量减少孔型磨损的不均匀性,达到换辊次数最少、轧机产量高、生产顺行的目的。

依据切分位置和设备性能,切分方式选用切分轮法,在16架出口实行先切两侧再切中间的方式,将轧件切分为4条,然后轧制成成品2孔型设计K6K7K3K2K1K5K41)K7选择圆孔型,根据面积推算,设计尺寸为φ45 mm 。

2)根据经验,K6直接设计为平孔。

3)K5为立箱孔型,根据三切分生产经验及有利于料型控制的原则,将侧壁斜度设计为0.12,圆角设计为R3,槽底宽设计为19.5。

4)K4为预切分孔型,根据三切经验,此道次延伸系数最佳范围在1.25~1.32之间,在设计时,考虑稳定性等原因,中间两线比两侧略大,一般在2%~3%之间。

切分楔设计非常关键,两楔间距过小,此处压下系数远大于槽底压下系数,造成磨损严重;过大,会造成切分孔切分楔磨损过快,甚至崩槽,在成品表面形成折叠,根据经验,一般设计为6~8mm。

预切分楔角度设计时应考虑与K3孔切分楔角度的配合及耐磨性,一般设计为78°~88°,切分楔圆角半径一般选为1.4~1.8,过小不耐磨。

5)K3为切分孔型,其作用是对轧件4线料型进行规整、加工切分带,为切分做好料型准备。

根据三切经验,此道次延伸系数最佳范围为1.10~1.25,设计要点是切分楔角度、切分带厚度、基圆尺寸。

切分带厚度必须控制在0.8~1.0 mm之间,过厚过宽,在K2道次压不合,造成成品孔型较早出现轧痕,同时切分轮受力过大,出现导卫烧轴承事故;过薄,切分带直接被碾到K2料表面,在成品道次出现折叠现象。

切分楔角度一般选为45°~55°,切分楔圆角半径设计为r0.7~r1.0,过小强度不够。

3关键道次导卫设计1)K4道次:进口设计为双排4轮滚动导卫,同时导轮设计为“V”形,这样有利于夹持轧件,确保轧件运行中的稳定性、对中性。

试析多线切分轧制对棒材连轧的影响摘要:本文简要阐述棒材多线切分,并分析此类多线技术对于传统生产工艺而言,有何应用优势,注重探究此项技术应用于棒材连轧引发的改变,从应用设备及车间设计两个方面阐述。

关键词:切分轧制;多线;棒材引言:棒材的生产水平与其直径有直接联系,此种特性导致连铸连轧实现难度过大。

再加上连铸及轧钢的生产效率需与炼钢相适应。

因而,轧制应用的棒材执行应基本一致,才能实现连铸连轧。

1 棒材多线切分轧制该种制作方式是由辊切分轧制法以及轮切分两种制法衍生而来。

此种制法具体而言,把材料加工成扁平材后,在特定位置轧出多个“颈部”,之后需做进一步的细化处理。

最后,纵向扭转切分,此过程需在特定的轧制线上完成。

轧辊的其中一个切边需沿构件的“颈部”切出多根。

并在特定的断面上,确保上轧辊的实际直径不大于下轧辊的直径,但在另一端的横截面上,则恰恰相反,由此导致上下两个辊的运动速度不同。

因此,受到力矩作用,使得构件被切开。

该种切分轧制与常规的操作方式不同,无需使用专门的作业工具便可达到预期的效果。

完成切分后的椭圆形轧件,技术人员需将其翻转九十度,让构件的长轴与下一道轧制位置处于垂直状态。

该部分无需借助其他作用力,轧件本身的旋转力矩便可完成扭转行为。

因此,仅需相应的出口位置安设导板,便能让轧件根据实际需要进入下一道孔型[1]。

切分及预切分的孔型均为楔形,其边缘角度均大于九十度。

因而,使用该种切分轧制,经处理后的轧件边缘较为平滑,基本不会出现过于尖锐的情况。

由此,得到的轧件强度及耐磨效果均比常规处理方式好。

另外,此种制法的灵活性较高,技术人员可根据实际需要决定切分根数,并且该数量和产量呈正相关。

此时,便可按照生产需要以及实际的生产率确定轧件根数,有利于提升实际的总产量,推动生产活动的均衡性。

2 多线切分轧制和传统技术与传统单线轧制方式相较,多线切分呈现出多项应用优势。

其一,切实提升实际产量。

在小规格产品中,可合理减小轧件的长度,并控制轧制操作的次数,由此提高操作的效率,缩短生产活动运行周期。

带肋钢筋四切分轧制常见故障及处理措施连国丑(酒钢集团翼城钢铁公司,山西翼城043500)摘要:针对12规格四切分轧制过程中常见的16H冲出口、18H冲出口、四线差、扭转角调整、切分导卫刮铁等问题进行分析原因,并从料形控制、导卫调整安装、工艺优化等方面采取措施,实现了生产稳定顺行。

关键词:轧件;四切分轧制;调整;导卫;措施。

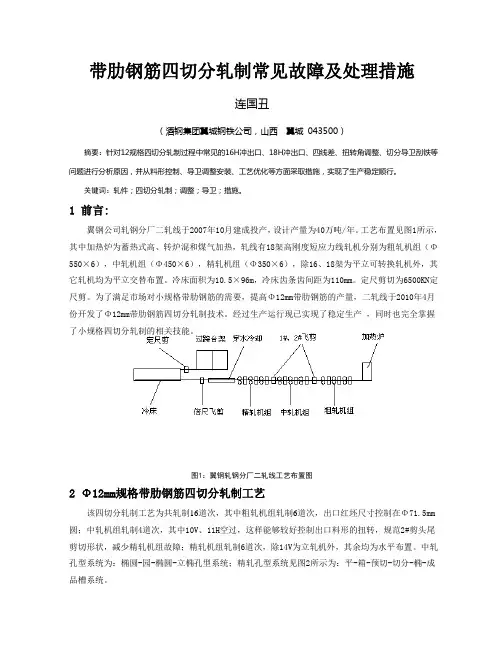

1 前言:翼钢公司轧钢分厂二轧线于2007年10月建成投产,设计产量为40万吨/年。

工艺布置见图1所示,其中加热炉为蓄热式高、转炉混和煤气加热,轧线有18架高刚度短应力线轧机分别为粗轧机组(Φ550×6),中轧机组(Φ450×6),精轧机组(Φ350×6),除16、18架为平立可转换轧机外,其它轧机均为平立交替布置。

冷床面积为10.5×96m,冷床齿条齿间距为110mm。

定尺剪切为6500KN定尺剪。

为了满足市场对小规格带肋钢筋的需要,提高Φ12mm带肋钢筋的产量,二轧线于2010年4月份开发了Φ12mm带肋钢筋四切分轧制技术。

经过生产运行现已实现了稳定生产,同时也完全掌握了小规格四切分轧制的相关技能。

图1:翼钢轧钢分厂二轧线工艺布置图2 Φ12mm规格带肋钢筋四切分轧制工艺该四切分轧制工艺为共轧制16道次,其中粗轧机组轧制6道次,出口红坯尺寸控制在Φ71.5mm 圆;中轧机组轧制4道次,其中10V、11H空过,这样能够较好控制出口料形的扭转,规范2#剪头尾剪切形状,减少精轧机组故障;精轧机组轧制6道次,除14V为立轧机外,其余均为水平布置。

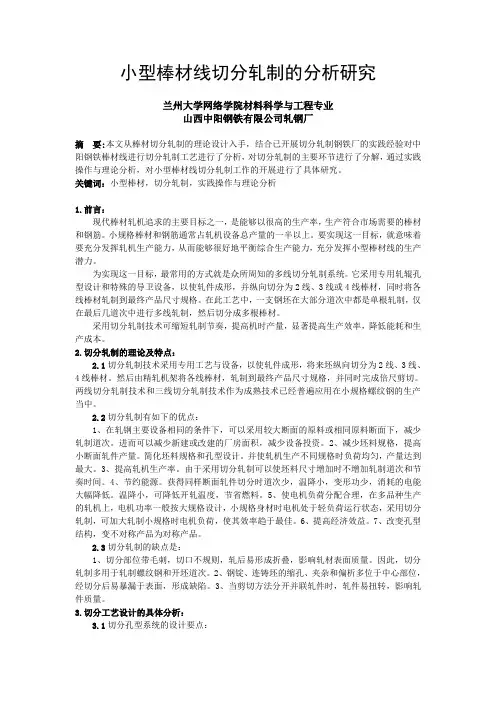

中轧孔型系统为:椭圆-园-椭圆-立椭孔型系统;精轧孔型系统见图2所示为:平-箱-预切-切分-椭-成品槽系统。

图2:精轧机组孔型系统3 常见故障分析:四切分轧制固然能大幅度提升小规格带肋钢筋的产量,但因其工艺的复杂对设备性能,生产准备,导卫安装调整,料形的精准控制,张力调整和钢温等过程控制的要求非常高。

Ф12mm螺四切分轧制成品勾头冲出口故障处理分析本文通过分析Ф12mm螺四切分轧制成品勾头冲出口的故障原因,提出相应的改进策略,包括通过孔型优化、精轧轧制通道优化等方式有效减少故障因素,希望通过本文的分析,能够为相关人士提供参考和借鉴。

标签:Ф12mm螺;四切分;轧制成品;勾头;故障处理一、引言在柳钢棒线型材生产过程中,通过成品机架轧制Ф12mm的热轧带钢筋,并将其进行四切分轧制,在轧制过程中需要将成品机架的速度进行调整,通常情况下,最高速度可调至为13.5m/秒,在生产初期,Ф12mm螺四分切轧制成品勾头冲出口故障时常发生,一度阻碍了产品的正常生产速度,因此,为了提高生产产品的产量[1],通过优化孔型、改进精轧导卫等方式进行标准化生产模式,因此,本文通过对Ф12mm螺四切分轧制成品勾头冲出口的故障原因进行分析,并结合相关结束进行阐述,从而达到提高产量的目的。

二、Ф12mm螺四切分軋制成品勾头冲出口故障原因在生产制造过程中,Ф12mm螺四切分轧制成品勾头冲出口的主要表现是南北两线的前段出现急剧转弯的情况,严重甚至会造成成品出口夹舌尖被顶掉,同时也会出现成品头部发生180度的弯曲,从而形成Ф12mm螺四切分轧制成品勾头冲出口故障,通过分析,造成Ф12mm螺四切分轧制成品勾头冲出口故障的原因有以下几点,如图1所示:(1)平箱孔型,安装进口滚动导卫时,对于中性和塑料控制的要求较高,如果没有达到标准,会导致从平箱孔型出来的轧件头部会发生弯曲现象,另外还可能会出现头部形状不对称的现象,对其进行四切分时,南北线头部也会随之发生不对称现象,从而使成品前孔17号轧机平箱中的孔型发生变化[2],形状不符合标准呈现不均匀现象,待其进入18号轧机时,会造成Ф12mm螺四切分轧制成品勾头冲出口故障。

(2)图中所示的K4和K5料型和孔型,在配合宽度方向不具备充满度,在对K5孔进行与切分时,原本设计孔型的宽度是63.5毫米,然而在实际操作过程中孔型宽度的轧制是58.5毫米,与预切分中的充满度小了5毫米,而对于K4孔进行切分时,原本设计的孔型宽度为64毫米。

小型棒材线切分轧制的分析研究兰州大学网络学院材料科学与工程专业山西中阳钢铁有限公司轧钢厂摘要:本文从棒材切分轧制的理论设计入手,结合已开展切分轧制钢铁厂的实践经验对中阳钢铁棒材线进行切分轧制工艺进行了分析,对切分轧制的主要环节进行了分解,通过实践操作与理论分析,对小型棒材线切分轧制工作的开展进行了具体研究。

关键词:小型棒材,切分轧制,实践操作与理论分析1.前言:现代棒材轧机追求的主要目标之一,是能够以很高的生产率,生产符合市场需要的棒材和钢筋。

小规格棒材和钢筋通常占轧机设备总产量的一半以上。

要实现这一目标,就意味着要充分发挥轧机生产能力,从而能够很好地平衡综合生产能力,充分发挥小型棒材线的生产潜力。

为实现这一目标,最常用的方式就是众所周知的多线切分轧制系统。

它采用专用轧辊孔型设计和特殊的导卫设备,以使轧件成形,并纵向切分为2线、3线或4线棒材,同时将各线棒材轧制到最终产品尺寸规格。

在此工艺中,一支钢坯在大部分道次中都是单根轧制,仅在最后几道次中进行多线轧制,然后切分成多根棒材。

采用切分轧制技术可缩短轧制节奏,提高机时产量,显著提高生产效率,降低能耗和生产成本。

2.切分轧制的理论及特点:2.1切分轧制技术采用专用工艺与设备,以使轧件成形,将来坯纵向切分为2线、3线、4线棒材。

然后由精轧机架将各线棒材,轧制到最终产品尺寸规格,并同时完成倍尺剪切。

两线切分轧制技术和三线切分轧制技术作为成熟技术已经普遍应用在小规格螺纹钢的生产当中。

2.2切分轧制有如下的优点:1、在轧钢主要设备相同的条件下,可以采用较大断面的原料或相同原料断面下,减少轧制道次。

进而可以减少新建或改建的厂房面积,减少设备投资。

2、减少坯料规格,提高小断面轧件产量。

简化坯料规格和孔型设计。

并使轧机生产不同规格时负荷均匀,产量达到最大。

3、提高轧机生产率。

由于采用切分轧制可以使坯料尺寸增加时不增加轧制道次和节奏时间。

4、节约能源。

获得同样断面轧件切分时道次少,温降小,变形功少,消耗的电能大幅降低。

Φ12螺纹钢四切分轧制技术在棒材厂的应用与改进摘要:本文叙述了棒材厂φ12螺纹钢生产的工艺选择、试轧时出现的问题和工艺改进以及对切分技术的成果分析和切分技术的展望。

关键词:螺纹钢四切分轧制孔型系统导卫1 前言切分轧制是在轧机上利用特殊的轧辊孔型和导卫或者其他切分装置,将原来的一根坯料纵向切成两根以上的轧件,进而轧制多根成品或中间坯的轧制工艺。

采用切分轧制技术可缩短轧制节奏,提高机时产量,显著提高生产效率,降低能耗和成本。

目前棒材φ12mm螺采用三切分轧制工艺,终轧速度为15米/秒,其最高小时产量为57.4支/小时,平均小时产量为50支/小时,平均日产为2380吨/天,与其他规格的平均日产2903—3189吨/天存在较大的差异。

为了更好的发挥切分轧制的经济效益,结合市场对小规格螺纹钢需求量较大的实际,棒材厂决定开展φ12螺纹钢四切分生产工艺改造。

这将大幅度提高小规格产能和生产效率,降低生产成本,提高经济效益。

2 主要设备概况2.1 加热炉加热炉为步进式加热炉,最大加热能力为11Ot/h。

采用钢坯尺寸为150mm ×150mm ×12000mm,重约2075kg。

2.2 轧机一棒轧线上共有20架轧机,粗轧6架550轧机(1-6架)、中轧6架420轧机(7-12架),精轧8架350轧机(7-20架,其中17、18架轧机为平立转换轧机);二棒轧线上共有18架轧机,粗轧6架550轧机(1-6架)、中轧6架420轧机(7-12架),精轧6架350轧机(7-18架),一棒采用平立交替布置,粗、中轧为无扭微张力轧制,精轧采用活套无张力轧制,粗中轧、中精轧之间各有一台飞剪,精轧后设有一台倍尺飞剪。

2.3 冷床冷床为126米齿条步进式冷床,可收集和冷却剪成倍尺的棒材。

2.4 冷剪冷剪剪切能力为850T,可将成排棒材按定尺剪切,剪切范围6~12米。

3 四切分技术的应用与改进四切分轧制,即在轧制过程中通过孔型,将1根轧件轧成具有4个相同形状的并联轧件,再通过切分导卫及孔型将并联轧件沿纵向切分成4个单根轧件。

连轧线多线切分轧制技术的工艺研究及设计ExtmEdition2006冶金设备METALLURGICALEQuIPMENT2006年增刊连轧线多线切分轧制技术的工艺研究及设计许建国1①苗增军2吕爱晖3(1:山东省冶金设计院山东莱芜271104;2:莱钢棒材厂山东莱芜271126;3:莱钢板带厂山东莱芜271126)摘要介绍了莱钢棒材厂多线切分工艺技术的开发,包括孔型系统的选择、工艺件的设计、生产过程出现的问题及解决办法。

多线切分轧制工艺技术的成功应用,将中12mm带肋钢筋产量提高42.8%,①14mm带肋钢筋产量提高35.2%,同时两规格吨钢综合能耗也大幅度降低。

关键词棒材多线切分工艺研究应用效果TechnicalResearchandDesignonSHttingRollingTeclIIlologyfortheConti加eRollingMmXuJiangu01MiaoZenjun2IⅣAihui3(1:ShandongProvinceMetallurgicalDesignIn8litute;2:蹦gangBarPlant;3:蹦gangStripPlant)ABSTRACTThis叭icleintmducesdevel叩mentofsliltingmllingtechnology,includingthedesi阴ofthepasssystemandtechnicalparts,theproblemsandsetdemethodsduringproduceprocess.Thesliningrollingtechnol—og)rwasappliedsosuccessfullythattheoutputof垂12mmribbedbarrises42.8%and咖14mmribbedbarrises35.2%.Atthesametime,genemlenergyconsumptionpertonsteelw鹊reducedgready.KEYWoRDSBarsittingmllingtechnology7rechnicalresearchApplicatione艉ct1前言莱钢棒材厂是以生产①12mm~叫Omm带肋钢筋,中14mm~叫Omm圆钢为主的棒材生产厂家。

∮14mm四切分轧制工艺的开发与应用棒材厂张 月摘要本文通过对∮14mm四切分轧制工艺技术的研究与应用。

提高了小规格螺纹钢筋的产能,降低了生产成本,增强了产品的市场竞争力。

对螺纹钢的多线切分技术的推广具有较好的借鉴作用。

1 前言∮14mm四切分轧制工艺是在热轧过程中将轧件利用孔型的作用,轧成四个并联轧件,再利用切分设备(轧辊、导卫、切分轮等)把并联的轧件沿纵向切分成四根单体轧件,然后再轧成成品钢材。

一块钢坯在大部分道次中都是单根轧制,仅在最后几道次中进行四线轧制,然后切分成四根棒材。

本文对∮14mm四切分轧制技术进行自主开发和应用,积累多线切分轧制经验。

2 工艺概况涟钢棒二线共计有19架轧机,纵列式全连轧布置,其中1-4#轧机为Φ550闭口式轧机,5-8#轧机为Φ450闭口式轧机,9-12#轧机为Φ450短应力线轧机,13-19#轧机为Φ350短应力线轧机。

1-13#轧机为无孔型平立交替布置(∮14mm四切分轧制12#轧机空过)。

目前轧制品规∮12-∮22规格,坯料为150×150×12000mm连铸坯,末架最高速度13.5m/s,年生产能力100万吨。

保证中间坯头部被除鳞,同时对加热炉热负荷进行调整,提高均热段热负荷,或对均热段采用间拔操作方式,保证烧嘴在额定负荷下运行。

图6 中间坯头部/尾部异常高温3.5 半段爬坡型温度曲线图6 半段爬坡型温度曲线该类异常曲线下,异常点比正常温度低50℃以上,温度异常范围在板坯长度的一半以上,可以发生在板坯头部也可以发生在尾部。

产生的原因为某根水封槽缺水,造成吸冷风,或某侧烧嘴空/煤手阀与另一侧阀门开度严重不一致所导致。

4 结语通过对影响蓄热式加热炉纵向温度均匀性的分析和研究,提出加热质量的过程控制措施:a. 将加热炉换向阀故障个数列入加热炉关键过程控制参数,将换向阀故障个数控制在2个以下(单座加热炉)。

b. 对蓄热小球质量进行严格把控,保证其抗热振性和抗渣性。

2005年4月ApriI 2005钢铁研究Research on Iron &SteeI第2期(总第143期)No.2(Sum143)·工艺与设备·4线切分轧制技术分析姜振峰(新疆八一钢铁股份公司型材轧钢厂,新疆乌鲁木齐830022)摘要:详细介绍BSW 公司的4线切分轧制的孔型系统、轧辊结构、导卫结构、轧制控制以及对轧机的要求,展望了该技术的发展空间。

关键词:棒材;4线切分轧制;孔型系统;导卫中图分类号:TG333.1文献标识码:A文章编号:1001-1447(2005)02-0045-03ANALYSIS ON 4-LINE SLITTING ROLLING TECHNOLOGYJIANG Zhen -feng(SmaII Section SteeI PIant ,Xinjiang Bayi Iron and SteeI Co.,Ltd.,Urumchi ,830022China )Synopsis :The groove system ,roII structure ,guide structure ,roIIing controI and roIIing reguire-ments for 4-Iine sIitting roIIing technoIogy provided by BSW Co.are introduced in detaiI in this paper.In addition ,the prospect of this technoIogy is aIso discussed.Keywords :bar ;4-Iine sIitting roIIing ;groove system ;guide作者简介:姜振峰(1974-),男,山东人,工程师,主要从事轧钢技术研究.1前言德国巴登钢铁公司(BSW )于1991年在棒材连轧机上先后开发成功了!10mm 和!12mm 带肋钢筋切分轮法的4线切分轧制技术。

其中!12mm 的4线切分轧制使用15个机架,轧制速度8m /s 。

小时产量83t ,较单线相比少用4个机架,速度降低1.7m /s ,产量却增加了186%。

达到了轧钢生产高效率、低成本的要求,因此在世界上得到迅速推广和应用。

新疆八一钢厂于1999年对该技术进行了专题考察与培训,现将其4线切分轧制技术的关键点分析如下。

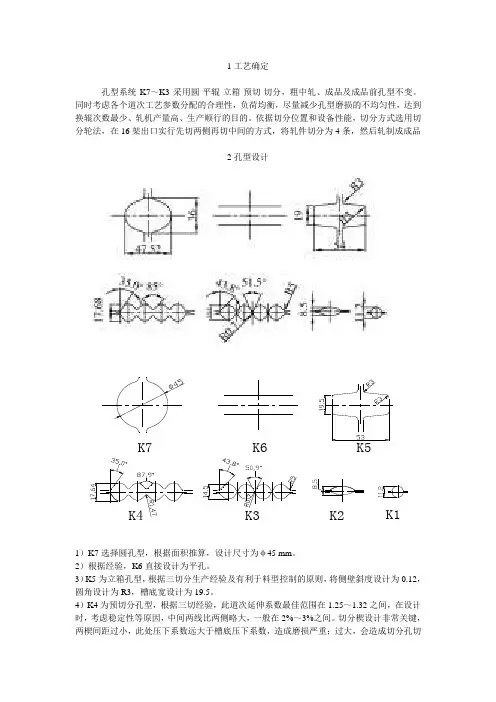

2孔型系统BSW 公司设计采用4线切分轧制技术的孔型系统见图1,轧制!12mm 螺纹钢的轧件经K9道次轧制后截面为正方形,翻转45 后由K8、K7、K6采用扁箱孔型或平辊轧制成需要的扁平形轧件,之后在K5、K4两道次的预切分孔型中轧制成双狗骨形轧件。

图14线切分轧制孔型示意图(a )!12mm(b )!10mmK3切分孔型中切分楔仅对双狗骨形轧件切分带的高度方向上进行压下,使切分带厚度控制在0.2~0.8mm 之间,轧件基本上不产生宽展。

最后由切分孔型出口的4线切分导卫的切分·54·轮将轧件切分成4个单体。

切分!10mm螺纹钢时,轧件断面小,仅用1道扁箱孔型。

值得注意的是,该工艺在切分孔型后仅有两道必要的成形工艺,减少了轧制道次。

3轧机结构及布置4线切分技术对轧机精度要求较高,切分时辊跳值要小于0.3mm,轧辊轴向窜动要小于0.1 mm。

BSW公司使用的轧机为自行改造的预应力轧机,上下轴承座可分离预装,靠4根拉杆坚固并预加应力。

若使用刚度大、应力线超短的短应力线轧机效果会更好。

BSW公司棒材线共有15架轧机,布置形式为粗轧7架,精轧8架。

粗轧机组布局紧凑,单槽轧制,其中1、2架水平布置,辊径!560mm,3~7架平-立交替布置,辊径!470mm。

精轧机组8架均为水平布置,辊径!350mm,13~15架轧机间设置有2个允许轧件4线通过的活套器。

4组合轧辊结构BSW公司为解决4线切分轧制时轧槽磨损快,精度难控制的问题,在K1、K2使用钴(质量分数)达30的Kafix碳化钨硬质合金组合轧辊,K3使用Kafix高速钢组合轧辊。

图2Kafix组合轧辊的结构1.轧辊轴2.隔离环3.碳化钨辊环4.多楔锁紧环5.液压螺母6.迷宫7.液压螺母活塞8.压力环Kafix组合轧辊的辊环与轧辊轴的连接采用液压锁紧设计,轧辊结构见图2。

这种连接方式成功地解决了使用整体碳化钨辊环受冲击时易碎裂的难题。

安装时在一根带轴肩的锻钢辊轴上,用一高压液压螺母(压力>200Mpa)将几片碳化钨辊环和隔离环固定在轧辊轴上,通过一特殊设计的多楔锁紧环将压力传递到辊环的端面,靠压力产生的摩擦力轧制力矩。

这样在轧制过程中,辊环的4个接触面均处于压应力状态,最大限度地避免了辊环受冲击破碎。

多楔锁紧环的作用是消除压力环和液压螺母之间的间隙。

在辊环、隔离环、压力环、锁紧环、液压螺母均安装到位后,给液压螺母打压200~250 Mpa,轧辊轴和辊环受到约400kN的预紧力。

液压螺母通过活塞将压力传递到辊轴外侧的压力环上,高压使压力环和液压螺母缸体之间产生间隙,旋转中间的多楔锁紧环填充该间隙,卸压后使该压力永久保持[1]。

5切分次序在使用切分轮法4线切分轧制时,轧件切分次序的选择极为重要。

BSW公司的生产实践表明,最佳的4线切分次序如图3所示,出切分孔型K3的轧件中间部分的连接带SI要第一步切分,使之一分为二。

第二步同时切分外侧的两个连接带S2,使轧件分为4根。

图3四线切分轧制的切分次序图这种切分次序满足了轧件切分过程中要对称受力、对称分配面积的要求,轧制最为稳定。

6切分导卫结构4线切分轧制除孔型设计外,最重要的是切分导卫的应用。

6.1K3切分入口导卫结构BSW公司K3切分孔型的4线切分入口导卫的结构见图4,导卫主要由导卫体、支臂和导板组成。

轧制中轧件进入导板后即受到第一列导辊夹持,耐磨滑块1限制其抖动和扭转,之后轧件再度受到第二列导辊和耐磨滑块2进一步夹持和限制,使轧件能够完全消除抖动和扭转直到进入轧机的切分孔型。

这种重复组合的摩擦方式,最大限度地保证了轧件运行的稳定性和轧件导入孔型的精确度,满足了孔型精确切分的需要。

·64·图44线切分入口导卫示意图l.导板 2.第一列导辊 3.导卫体 4.耐磨滑块l5.支臂6.耐磨滑块27.第二列导辊6.24线切分出口导卫结构4线切分出口导卫的结构主要由导卫体、切分插件、切分轮、分料盒组成,见图5。

图54线切分出口导卫示意图l.分料盒 2.导卫体 3.第二列切分轮 4.调节螺栓5.第一列切分轮6.插件切分插件直接连接轧辊切分孔型,第一列切分轮的中间有一组切分楔,见图6(a),将通过的4根并联轧件从中部一分为二,进入第二列切分轮。

第二列切分轮有两组切分楔,见图6(b),分布在切分轮的两侧,使通过的轧件再次一分为二,变成4个单根轧件,进入分料盒。

图6切分轮结构示意图(a)第一列切分轮(b)第二列切分轮l.轮轴 2.切分楔 3.轴承座分料盒内有3个导向楔,限制4根轧件的行走位置,保证轧制顺利进行。

4线切分出口导卫的设计非常紧凑,结构合理,底座尺寸可随意改变,能安装在各种导卫横梁上。

7生产调整及控制(l)孔型充满度控制。

设计预切和切分孔型应特别注意孔型4部分面积的配比,根据中间2根轧件与边部轧件温度与受力的不同,中间2孔的面积应比边部小约5%。

实际调整时,要严格控制辊缝,K5、K4预切孔应保证93%以上的孔型充满度,K3切分孔应保证95%以上的孔型试验度,禁止带“耳子”轧制。

(2)导卫的对中。

4线切分轧制时,切分出口导卫是最容易出问题的地方,要求预切分及切分孔型入口导卫必须严格对中轧线和孔型,确保切分出口导卫的顺利切分,并随时检查导卫的间隙和磨损状况。

(3)活套及张力控制。

4线切分轧制时,切分后易出现4根轧件的起套高度有差异。

主要原因是:(l)冷却水使4根轧件产生的温降不同;(2)轧件进入切分轮位置先后的不同;(3)边部轧件温度低于中间的2根轧件,使边部轧件的拉伸应力大于中间轧件。

若对成品长度造成影响,应及时调整导卫和水量。

同时调整各机架间的速度,处理好堆拉关系,减少尺寸波动。

BSW公司的生产精度可将4根轧件的成品长度差控制在1l50mm以内。

8结语BSW公司在改造的设备上开发4线切分轧制技术,并已成为世界上4线切分轧制技术经验最丰富的供应商,非常值得我们借鉴。

国内对该技术也极为关注,有的钢厂已开始相关方面的研究和尝试。

其中,新疆八钢已具备设计开发能力,正在进行相关的设备改造工作。

广钢于2000年初引进了该技术。

据预测,2005年国内优质小型材产量将突破6000万t,生产厂不乏先进的棒材生产线,基础优势较BSW公司优越的多。

这些都为我国进一步开展4线切分轧制技术的研究,尽早地掌握、开发和应用4线及4线以上的切分轧制技术提供了有利条件。

[参考文献][l]姜振峰,赵坤.硬质合金组合轧辊的结合分析[J].轧钢,2003,20(6):49~5l.(收稿日期:2004-03-l5)·74·4线切分轧制技术分析作者:姜振峰, JIANG Zhen-feng作者单位:新疆八一钢铁股份公司,型材轧钢厂,新疆,乌鲁木齐,830022刊名:钢铁研究英文刊名:RESEARCH ON IRON AND STEEL年,卷(期):2005,33(2)被引用次数:2次1.姜振峰;赵坤硬质合金组合轧辊的结合分析[期刊论文]-轧钢 2003(06)1.兰方海涟钢棒材厂三线切分轧制存在的问题及解决措施[会议论文]-20092.孔利明.KONG Li-ming(Φ)12mm热轧带肋钢筋三切分轧制工艺实践[期刊论文]-新疆钢铁2007(3)3.曹杰.阎军.章静螺纹钢三切分轧制轧件尺寸影响因素的分析[期刊论文]-重型机械2003(5)4.梁元成.赵文革.康庄.LIANG Yuan-cheng.ZHAO Wen-ge.KANG Zhuang棒材3线切分轧制技术的应用与改进[期刊论文]-轧钢2000,17(1)5.田鹏松.张力.郭淑萍棒材3线切分轧制技术改进[会议论文]-20086.黄文初.梁辉.Huang Wenchu.Liang Hui固定转速比连轧与多切分轧制生产实践[期刊论文]-河南冶金2008,16(2)7.张忠峰.ZHANG Zhong-feng四线切分轧制常见工艺问题及解决措施[期刊论文]-轧钢2010,27(1)8.曲辉祥.王慧玉.赵瑞明.QU Hui-xiang.WANG Hui-yu.ZHAO Rui-mingφ16mm带肋钢筋二线切分轧制孔型与导卫设计[期刊论文]-轧钢2005,22(6)9.曹杰.阎军.章静.杨启文.朱银森.阮本龙螺纹钢三切分轧制有限元分析[期刊论文]-钢铁2004,39(8)10.刘建萍.LIU Jian-ping萍钢五切分轧制技术的研发[期刊论文]-江西冶金2008,28(2)1.喻云龙1种直条棒材生产新工艺[期刊论文]-钢铁研究 2010(2)2.郑治龙.王华.王晓东切分轧制技术及其在棒材生产中的应用[期刊论文]-南方金属 2006(6)本文链接:/Periodical_gtyj200502013.aspx。