棒材切分轧制工艺

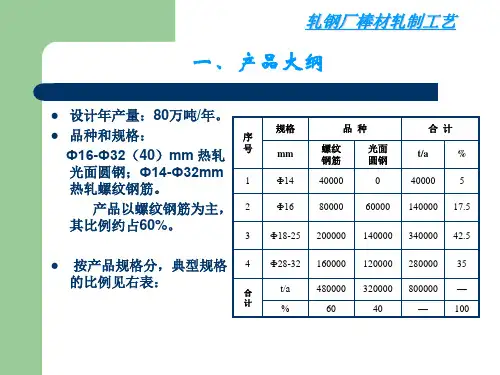

- 格式:ppt

- 大小:1.54 MB

- 文档页数:16

1 概论切分轧制技术是把加热后的坯料先轧制成扁坯,然后再利用孔型系统把扁坯加工成两个以上断面相同的并联轧件,并在精轧道次上延纵向将并联轧件切分为断面面积相同的独立轧件的轧制技术。

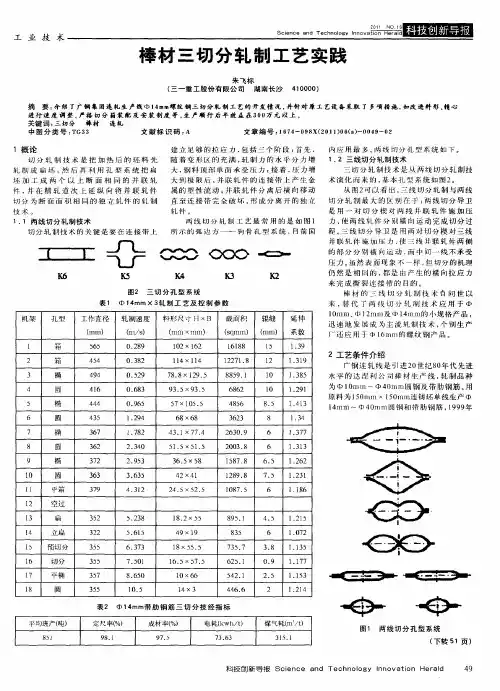

1.1两线切分轧制技术切分轧制技术的关键是要在连接带上建立足够的拉应力,包括三个阶段:首先,随着变形区的充满,轧制力的水平分力增大,钢料顶部单面承受压力;接着,压力增大到极限后,并联轧件的连接带上产生金属的塑性流动;并联轧件分离后横向移动直至连接带完全破坏,形成分离开的独立轧件。

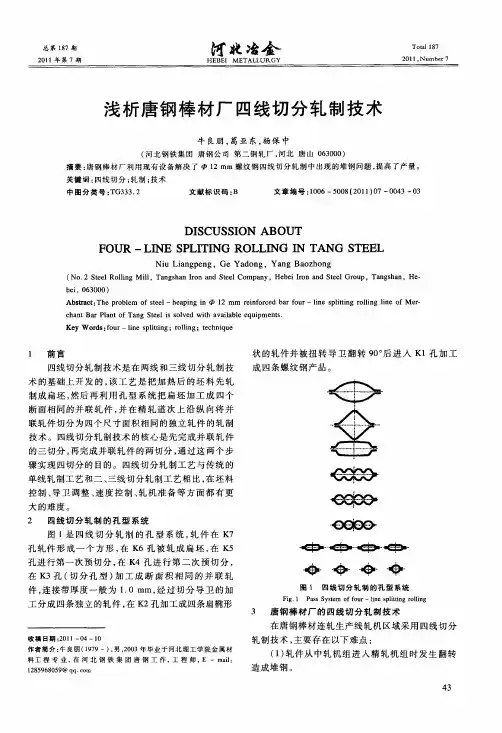

两线切分轧制工艺最常用的是如图1所示的弧边方——狗骨孔型系统,目前国内应用最多。

两线切分孔型系统如下。

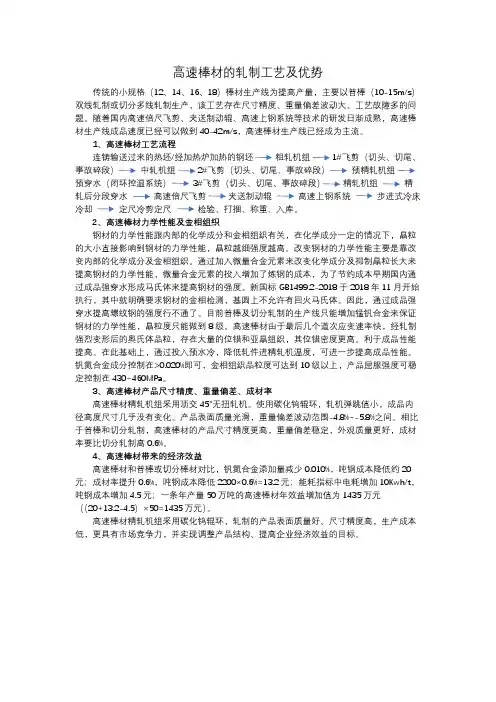

1.2三线切分轧制技术三切分轧制技术是从两线切分轧制技术演化而来的,基本孔型系统如图2。

从图2可以看出,三线切分轧制与两线切分轧制最大的区别在于:两线切分导卫是用一对切分楔对两线并联轧件施加压力,使两线轧件分别横向运动完成切分过程。

三线切分导卫是用两对切分楔对三线并联轧件施加压力,使三线并联轧件两侧的部分分别横向运动,而中间一线不承受压力。

虽然表面现象不一样,但切分的机理仍然是相同的,都是由产生的横向拉应力来完成撕裂连接带的目的。

棒材的三线切分轧制技术自问世以来,替代了两线切分轧制技术应用于Φ10m m 、Φ12m m 及Φ14m m 的小规格产品,迅速地发展成为主流轧制技术,个别生产厂还应用于Φ16mm的螺纹钢产品。

2 工艺条件介绍广钢连轧线是引进20世纪80年代先进水平的达涅利公司棒材生产线,轧制品种为Φ10m m ~Φ40m m 圆钢及带肋钢筋。

用原料为150mm×150m m连铸坯单线生产Φ14mm ~Φ40m m 圆钢和带肋钢筋,1999年棒材三切分轧制工艺实践朱飞标(三一重工股份有限公司 湖南长沙 410000)摘 要:介绍了广钢集团连轧生产线Φ14mm螺纹钢三切分轧制工艺的开发情况,并针对原工艺设备采取了多项措施,如改进料形、精心进行速度调整、严格切分箱装配及安装制度等。

高速棒材的轧制工艺及优势传统的小规格(12、14、16、18)棒材生产线为提高产量,主要以普棒(10-15m/s)双线轧制或切分多线轧制生产,该工艺存在尺寸精度、重量偏差波动大、工艺故障多的问题。

随着国内高速倍尺飞剪、夹送制动辊、高速上钢系统等技术的研发日渐成熟,高速棒材生产线成品速度已经可以做到40-42m/s,高速棒材生产线已经成为主流。

1、高速棒材工艺流程连铸输送过来的热坯/经加热炉加热的钢坯 粗轧机组 1#飞剪(切头、切尾、事故碎段) 中轧机组 2#飞剪(切头、切尾、事故碎段) 预精轧机组预穿水(闭环控温系统) 3#飞剪(切头、切尾、事故碎段) 精轧机组 精轧后分段穿水 高速倍尺飞剪 夹送制动辊 高速上钢系统 步进式冷床冷却 定尺冷剪定尺 检验、打捆、称重、入库。

2、高速棒材力学性能及金相组织钢材的力学性能跟内部的化学成分和金相组织有关,在化学成分一定的情况下,晶粒的大小直接影响到钢材的力学性能,晶粒越细强度越高。

改变钢材的力学性能主要是靠改变内部的化学成分及金相组织。

通过加入微量合金元素来改变化学成分及抑制晶粒长大来提高钢材的力学性能,微量合金元素的投入增加了炼钢的成本,为了节约成本早期国内通过成品强穿水形成马氏体来提高钢材的强度。

新国标GB1499.2-2018于2018年11月开始执行,其中就明确要求钢材的金相检测,基圆上不允许有回火马氏体。

因此,通过成品强穿水提高螺纹钢的强度行不通了。

目前普棒及切分轧制的生产线只能增加锰钒合金来保证钢材的力学性能,晶粒度只能做到8级。

高速棒材由于最后几个道次应变速率快,经轧制强烈变形后的奥氏体品粒,存在大量的位错和亚晶组织,其位错密度更高。

利于成品性能提高。

在此基础上,通过投入预水冷,降低轧件进精轧机温度,可进一步提高成品性能。

钒氮合金成分控制在>0.020%即可,金相组织品粒度可达到10级以上,产品屈服强度可稳定控制在430~460MPa。

棒材三切分轧制工艺实践和控制要点本文结合生产实际,分析并比较了三切分轧制工艺的特点及三切分轧制中的控制要点,针对生产实践中遇到的问题提出了适当改进建议。

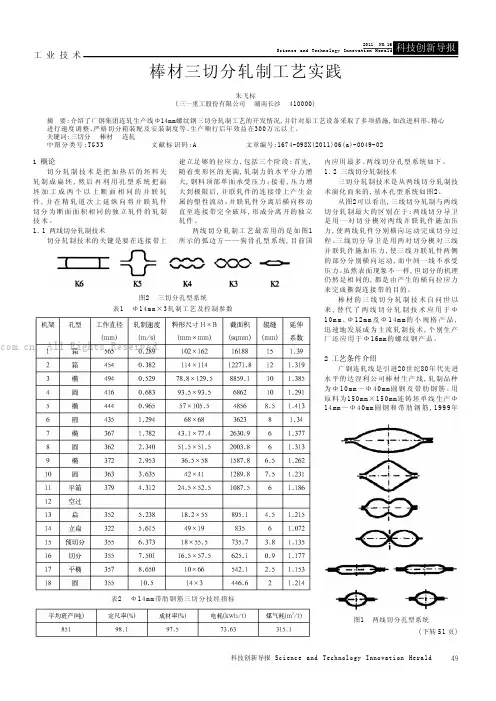

标签:棒材;三切分轧制;工艺实践;控制要点1 Φ16mm规格棒材三切分轧制工艺实践(1)孔型轧机设计。

外径为十六规格三分切轧制应用六道粗轧加之四道中轧加之六道精轧合计为十六道次。

整体轧机中第一架和第九架应该是无孔型轧制、第十架为圆孔型,中轧来料是不规则的圆形。

参照二切分轧制技术的生产实践,三切分应该应用切分轮法。

外径十六规格三分切轧制要运用”狗骨型孔型系统”,也就是精轧运用六机架:十三号机架用平型辊、十四号机架用立箱、孔型,十五号机架用三狗骨头型,十六号机架是切分孔型,十七号机架是平椭,经过十八架机架轧制出螺纹钢筋成品。

(2)孔型轧机原理。

1)十四号机架设计。

理论上十四号机架立箱、孔型为十五号机架夯实了矩形的标准尺寸,否则将影响十五号机架预期切孔的三孔充满度,十四号机架料型天地宽度尺寸主要参照十五号机架边线的充满度和十四号机架料型天地的平整度。

高度尺寸主要参考十五号机架的下压量和中线充满度。

在辊径确定、其余参照不更改的条件下,轧件宽展决定压下率的大小。

当压下率和轧件的宽高之比小于零点四,轧件与轧辊触面产生变形,轧件产生双鼓型侧面。

轧件变形程度的压下率在百分之十以下,轧件表面产生变形,当压下率在百分之二十以上,中心部分由于渗透产生变形。

当压下率在百分之三十以上,接触面积部分小于中心部分变形。

2)十五号机架设计。

十五号机架预切孔型的作用是:切分楔完成对扁钢轧件的压下定位,并精准确定分配轧件的断面积,从而减轻切分孔型的负担,切实加强切分的均匀性和稳定性。

十四号机架出口轧件料型是不规则的矩形,合理设计十五号机架三线孔型,确保这个孔型轧制之后的轧件每截面积相等或者控制在相差数最小。

保证靠两边轧件不产生耳子,反之,在但影响下道工序的咬入,还能够使下道轧机在作业是产生折叠,甚至堆钢(俗称“挤王八”)。