0104:案例:《简单零件的数控车加工》典型工作任务描述-——黄健琴2014.7.25下午

- 格式:pdf

- 大小:124.03 KB

- 文档页数:2

课程名称课题教学目标教学重点教学难点重难点处理《数控加工工艺与编程》任务6 数控车床综合练习掌握车床各指令综合应用零件数控车削工艺分析零件数控车削工艺分析分组讨论得出结论。

教学内容备注项目2 数控车床程序编制任务6 数控车床综合练习2.7.1 综合实例一综合实例讲解:在FANUC 0i Mate-TB数控车床(前置式刀架)上加工如图2.7.9 所示零件,设毛坯是φ 52的棒料,材料为45 钢。

图2.7.9综合实例1.根据零件图确定加工工艺路线(1)车端面;(2)从右至左粗车各圆柱面和倒角;(3)从右至左精车各圆柱面和倒角;(4)粗加工R15 圆弧面;(5)精加工R15 圆弧面;(6)切槽;(7)车螺纹;(8)切断。

2.选择刀具90°外圆车刀 T0101:用于车端面,粗、精车各圆柱面和倒角;35°外圆车刀T0202:用于粗、精车 R15 圆弧面;加工内容车端面粗车圆柱面、倒角、圆弧面精车圆柱面、倒角、圆弧面切槽主轴转速S(r/min)8008001200600500进给速度F(mm/r)0.150.150.080.051.5切断刀(宽 3mm) T0303:用于切槽和切断;螺纹刀T0404:用于车螺纹。

3.确定切削用量见表2.7.2表2.7.2 切削用量表2.7.2 综合实例二综合实例讲解:在 FANUC 0i Mate-TB 数控车床(后置式刀架)上加工如图 2.7.10 所示零件,设毛坯是φ 60的棒料,材料为45 钢。

120±0.05图2.7.10 案例图1.根据零件图确定加工工艺路线(1)平端面;(2)从右至左粗车各圆柱面、弧面和倒角;(3)从右至左精车各圆柱面、弧面和倒角;(4)切槽;(5)车螺纹;(6)切断。

2.选择刀具90°外圆车刀 T0101:用于车端面,粗车各圆柱面、弧面和倒角;35°外圆车刀T0202:用于精车各圆柱面、弧面和倒角;切断刀(宽 3mm) T0303:用于切槽和切断;螺纹刀T0404:用于车螺纹。

技术学院毕业设计题目典型数控铣零件工艺分析及程序编制系别机电工程系专业机电一体化技术班级机电姓名学号 0441 指导教师日期 2011年9月设计任务书设计题目:典型数控铣零件工艺分析及程序编制设计要求:第一:熟悉数控铣床结构及加工性能第二:零件图的分析及确定加工内容第三:AUTO CAD图形的绘制第四:三维图形的绘制第五:选定加工设备第六:切削用量及刀具选择、装夹第七:制定零件的加工工艺路线第八:编写程序,完成加工操作设计进度要求:第一周搜集资料和前期准备工作第二周零件的工艺分析第三周零件的尺寸计算第四周整个零件工艺尺寸的计算部分第五周校核、修改、成文和定稿第六周电子稿的输入和排版第七周毕业答辩指导教师(签名):摘要质量优、性能好、效率高、能耗低、价格廉的机械产品是国民经济各个部门迫切需要的,伴随着科学技术和工业生产的飞速发展,产品设计是决定产品性能、质量水平、市场竞争力和经济效益的重要环节。

数控加工效率高、质量好、加工精度高,数控技术是与机床的自动控制密切结合而发展起来的,如今数控技术已广泛应用于化工生产、石油精炼、造纸、钢铁生产等工艺流程控制及其他各个方面。

近代大工业生产中,机械加工工艺过程的自动化是提高产品质量和生产率的重要措施。

数控机床的诞生,较好解决了精密复杂多品种单件或小批量机械零件加工自动化的问题。

为了能充分发挥、利用数控机床的各种功能,使数控机床能安全、可靠、高效的工作,在这里选择了一件最适宜在数控机床上进行加工的零件作为设计,并严格按照毕业设计要求,进行包括数控加工工艺分析、数控刀具及切削参数的选择、工件装夹方式与数控夹具的选择、程序编制中的数字计算、数控加工程序的编制等。

本设计主要介绍数控加工技术概述、数控加工的铣削基础、数控加工工艺设计及数控加工工艺文件、数控加工的工具系统、数控加工夹具、典型形状零件的数控加工工艺、数控铣削的加工工艺。

由于本课题所选的零件属于板类零件,二维加工,而且内、外轮廓的几何要素都是由直线和圆弧组成的,故采用手工编程方式即可完成全部数控编程任务。

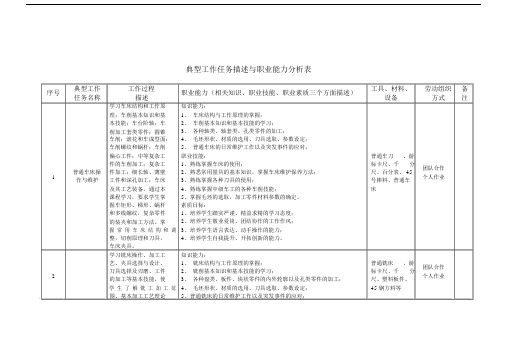

典型工作任务描述与职业能力分析表序号典型工作工作过程职业能力(相关知识、职业技能、职业素质三个方面描述)工具、材料、劳动组织备任务名称描述设备方式注学习车床结构和工作原知识能力:理;车削基本知识和基1、车床结构与工作原理的掌握;本技能;车台阶轴;车2、车削基本知识和基本技能的学习;削加工套类零件;圆锥3、各种轴类、轴套类、孔类零件的加工;车削;滚花和车成型面;4、毛坯形状、材质的选用、刀具选取、参数设定;车削螺纹和蜗杆;车削5、普通车床的日常维护工作以及突发事件的应对;偏心工件;中等复杂工职业技能:普通车刀、游件的车削加工;复杂工1、熟练掌握车床的使用;标卡尺、千分团队合作普通车床操件加工;细长轴、薄壁2、熟悉常用量具的基本知识,掌握车床维护保养方法;尺、百分表、 451个人作业作与维护工件和深孔加工;车床3、熟练掌握各种刀具的使用;号棒料、普通车及其工艺装备。

通过本4、熟练掌握中级车工的各种车削技能;床课程学习,要求学生掌5、掌握毛坯的选取,加工零件材料参数的确定。

握车矩形、梯形、蜗杆素质目标:和多线螺纹,复杂零件1、培养学生踏实严谨、精益求精的学习态度;的装夹和加工方法。

掌2、培养学生敬业爱岗、团结协作的工作作风;握常用车床结构和调3、培养学生语言表达、动手操作的能力;整,切削原理和刀具,4、培养学生自我提升、开拓创新的能力。

车床夹具。

学习铣床操作、加工工知识能力:艺、夹具选择与设计、1、铣床结构与工作原理的掌握;普通铣床、游团队合作刀具选择及刃磨、工件2、铣削基本知识和基本技能的学习;标卡尺、千分2个人作业的加工等基本技能,使3、各种盘类、板件、块状零件的内外轮廓以及孔类零件的加工;尺、塑料板件、学生了解铣工加工范4、毛坯形状、材质的选用、刀具选取、参数设定;45 钢方料等围、基本加工工艺理论5、普通铣床的日常维护工作以及突发事件的应对;普通铣床操等,掌握铣床的基本操职业技能:作与维护作技能,铣床的日常维1、熟练掌握铣床的使用;护、典型零件的加工工2、熟悉常用量具的基本知识,掌握铣床维护保养方法;艺以及测量过程。

数控铣床典型零件加工实例数控铣床是现代化加工工具之一,在工业生产中它的使用频率越来越高,对于加工各种零件来说,如果能够掌握好数控铣床的操作技能,对提高工作效率和加工质量会很有帮助。

下面我将介绍数控铣床的典型零件加工实例。

一、工件介绍本次铣削的工件为不锈钢工业阀门零件,其尺寸为80*70*40mm,材质为316不锈钢,工件下表面需要开槽,槽宽为5mm,长50mm,并且在开槽的两端需要开圆角,半径为5mm,其余表面需要用直铣依次加工。

二、数控铣床加工流程1.准备工作首先需要确认好加工刀具的种类、规格以及夹紧方式,以及数控铣床的加工程序。

然后进行切削液的配制,调整加工平台的高度和位置,同时为保证人员安全,需要穿戴合适的劳动防护用具。

2.铣削(1)表面平面加工将工件放入数控加工床上,按照程序调整好刀具的铣削高度和位置,然后启动加工程序,在加工平面时,需要保证刀具不磨损,铣削表面平整光滑。

(2)槽口加工在上一步的基础之上,切换刀具,选择合适的直径,并按照程序进行铣削,由于槽宽为5mm,需要进行三次不同的铣削,即槽中央、左侧和右侧,这里需要注意的是,切勿熬槽,且保证刀具的合适间隙,为了保证质量,加工槽口时需低速加工。

(3)圆角加工最后加工槽口两端的圆角,先按照程序进行定位,然后使用合适的球头刀具进行加工,保证圆角的半径与图纸要求相当。

3.质检完成加工后,需要拿工件进行质量的检查,根据要求查看槽口宽度、深度、长度和两端的圆角是否符合图纸要求,表面平坦和光滑无毛刺。

三、数控铣床操作技巧1.保持设备稳定在加工过程中,需要保证机器床的稳定,防止因机床晃动或者震动而导致工件加工时出现位置不准或者影响加工质量的情况。

2.注意刀具的选择和调整在面对不同的加工情况时,需要根据要求选择合适的切削刀具,保证刀具的质量和切削效率,并根据实际情况做好刀具的调整,保证加工质量和速度。

3.加工前要进行检查、清洗工件在铣削过程之前,需要仔细检查工件的尺寸和形状是否有误,在进行加工之前,需要用油脂和清洁剂将工件表面清洗干净,避免因杂质影响加工质量。