层流冷却系统流量标定与板形控制

- 格式:pdf

- 大小:213.01 KB

- 文档页数:4

热轧线层流冷却控制原理作者:杨震来源:《中国科技纵横》2018年第08期摘要:带钢层流冷却系统安装在精轧机输出辊道区域,目的是把带钢的温度从终轧温度冷却到卷取温度。

分为调节区温度控制、旋转梁翻转控制和边部遮挡控制。

调节区温度控制包括微调区控制、精调区控制和侧喷控制,是层流冷却系统的核心设备,目的是冷却带钢温度。

旋转梁翻转控制是为了方便处理事故和维护层流冷却设备。

边部遮挡是为了精确控制带钢的边部温度。

关键词:层流冷却;调节区;旋转梁;边部遮挡中图分类号:TG334.9 文献标识码:A 文章编号:1671-2064(2018)08-0052-01层流冷却是热轧车间不可或缺的重要设备之一,在轧钢过程中它能把带钢的温度从终轧温度冷却到卷取温度。

如果对层流冷却的控制失败,会造成财产安全等重大事故。

所以说对层流冷却的自动化控制必须做到精确、及时、安全可靠。

1 调节区温度控制调节区温度控制分为微调区控制、精调区控制和侧喷控制,冷却水通过气动阀门实现打开和关闭。

这些阀门的动作是电磁阀驱动的。

开关时序都是根据带钢跟踪系统自动打开和关闭的。

每个微调区和精调区上下喷头的水量由流量传感器监控。

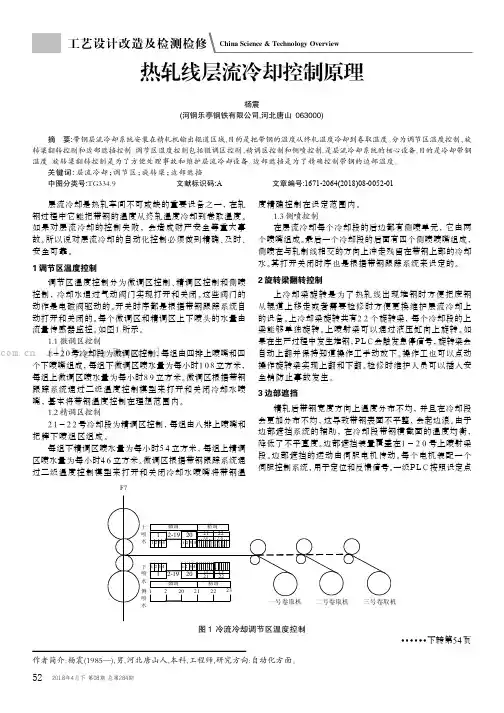

如图1所示。

1.1 微调区控制1-20号冷却段为微调区控制,每组由四排上喷嘴和四个下喷嘴组成,每组下微调区喷水量为每小时108立方米,每组上微调区喷水量为每小时89立方米。

微调区根据带钢跟踪系统通过二级温度控制模型来打开和关闭冷却水喷嘴,基本将带钢温度控制在理想范围内。

1.2 精调区控制21-22号冷却段为精调区控制,每组由八排上喷嘴和把牌下喷组区组成。

每组下精调区喷水量为每小时54立方米,每组上精调区喷水量为每小时46立方米。

微调区根据带钢跟踪系统通过二级温度控制模型来打开和关闭冷却水喷嘴将带钢温度精确控制在设定范围内。

1.3 侧喷控制在层流冷却每个冷却段的后边都有侧喷单元,它由两个喷嘴组成。

最后一个冷却段的后面有四个侧喷喷嘴组成,侧喷在与轧制线相交的方向上冲走残留在带钢上部的冷却水。

0前言铝合金预拉伸中厚板因其优异的力学性能、加工性能、比重轻等优势越来越广泛地运用于交通运输、航空航天、船舶、轻工业等多个领域[1]。

现在的铝合金预拉伸中厚板热处理工序普遍使用辊底炉来实现[2]。

但是,在生产中出现了淬火冷却不均匀、翘曲变形等质量问题。

本文通过对辊底炉淬火冷却系统进行分析,提出了一种其关键件—电磁流量计的校准方法和淬火冷却水流量的控制要求,以满足产品淬火的质量要求。

1辊底炉电磁流量计的校准方法及难点1.1电磁流量计介绍辊底炉采用电磁流量计来测量水流量。

电磁流量计的工作原理是通过流量传感器把流过管道内的导电液体的体积流量转换为线性电信号。

电磁流量计压损小,测量精度高,对直管段要求相对较低,一般设计要求仪表前至少是5D(D为管道直径),仪表后至少3D。

如果遇到阀门、泵、弯头等需要增加直管段。

1.2电磁流量计的校准方法一是离线校准,二是容积法校准,三是选用其他流量计进行在线比对校准。

从经济实用等多方面考虑,可以采用便携式超声波流量计进行比对校准。

目前工业现场大多数流量计的校准都是采用这种方法。

超声波流量计有外夹式探头,可以不破坏管路本体,不停产进行流量测试。

该流量计无压损,对直管段要求较高,一般设计要求仪表前至少是10D (D为管道直径),仪表后至少5D。

如果遇到阀门、泵、弯头等需要增加直管段[3]。

但是在辊底炉现场采用便携式流量计按照常规办法进行校准时,得出的结果数值不稳定,波动幅度大,数据没有参考意义。

因此此种方法也不适用。

1.3校准难点原因分析电磁流量计和超声波流量计都属于速度式流量计,受管路条件的影响很大,如雷诺数、涡流及截面速度分布不对称等都会给测量带来误差。

流量计要想测量准确,需要满足有足够长的管路直管段这一基本条件,以保证管道内流速均匀和平稳。

本辊底炉受限于空间有限、管路变向多、弯头多,进入喷嘴管路之前还存在较大的缩径现象,整辊底炉淬火冷却水流量的精准控制与校准吴好文,卢永红(西南铝业(集团)有限责任公司,重庆401326)摘要:辊底炉作为铝合金中厚板实施热处理的关键设备,其淬火冷却水流量对板型控制至关重要。

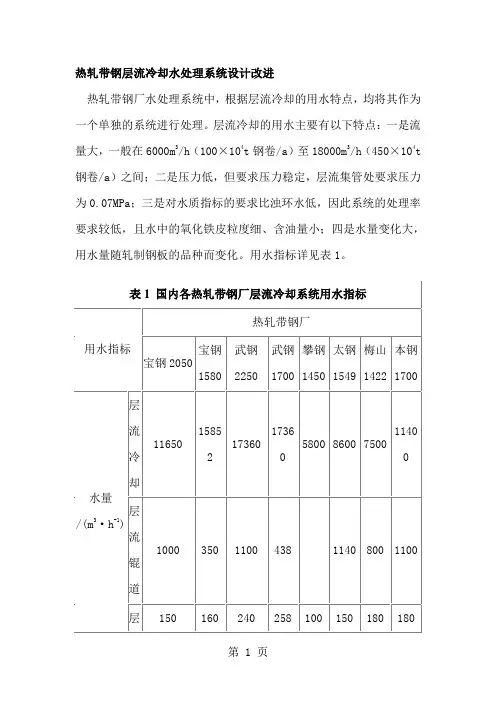

热轧带钢层流冷却水处理系统设计改进热轧带钢厂水处理系统中,根据层流冷却的用水特点,均将其作为一个单独的系统进行处理。

层流冷却的用水主要有以下特点:一是流量大,一般在6000m3/h(100×104t钢卷/a)至18000m3/h(450×104t 钢卷/a)之间;二是压力低,但要求压力稳定,层流集管处要求压力为0.07MPa;三是对水质指标的要求比浊环水低,因此系统的处理率要求较低,且水中的氧化铁皮粒度细、含油量小;四是水量变化大,用水量随轧制钢板的品种而变化。

用水指标详见表1。

本文拟就层流冷却系统的水量平衡和水质稳定以及节能措施两个方面对水处理层流冷却系统的工艺流程设计进行探讨。

1 层流冷却系统的水量平衡和水质稳定热轧带钢热输出辊道有3种不同压力的用水,即:层流冷却(0.07MPa)、层流辊道冷却(0.3MPa)、层流侧喷(1.2MPa)。

其中辊道冷却和侧喷水的水质、水温、水压与浊循环系统的用水差不多,因此许多厂的层流冷却系统中层流辊道冷却和层流侧喷就是直接使用的浊循环系统的辊道冷却水(0.3MPa)和轧辊冷却水(1.2MPa见图1)。

1.1 两个系统的水混用方式的缺点①层流冷却用水经各厂运行实践证明,因其含油量很少,悬浮物去除率要求不高,故该系统不必设除油、除渣设施。

但浊环水中含有一定的油(≤5mg/L),因此,若浊环水长期进入层流系统,会因层流系统未设除油设施而造成该系统水中油含量增加,甚至使水质恶化。

②层流系统因用了浊环系统的水,必须将等量的水返回浊环系统,但这在水量上较难以准确控制,易造成两个系统间水量不平衡。

③层流冷却系统用水的温度及悬浮物较浊环水系统高,因此层流的回返水不能返回至浊环储水池直接给用户用,而必须返回至浊环系统的平流沉淀池经过滤、冷却之后才能满足浊环水的水质要求,这样就增加了浊环水系统的处理负荷,造成投资与运行费用的增加。

1.2 两个系统分开要解决的问题笔者认为层流系统的辊道冷却及侧喷水宜由层流冷却系统自身供给,与浊环系统彻底分开,这样能完全保证该系统的水量平衡和水质的稳定。

层流冷却是热轧车间不可或缺的重要设备之一,在轧钢过程中它能把带钢的温度从终轧温度冷却到卷取温度。

如果对层流冷却的控制失败,会造成财产安全等重大事故。

所以说对层流冷却的自动化控制必须做到精确、及时、安全可靠。

1 调节区温度控制调节区温度控制分为微调区控制、精调区控制和侧喷控制,冷却水通过气动阀门实现打开和关闭。

这些阀门的动作是电磁阀驱动的。

开关时序都是根据带钢跟踪系统自动打开和关闭的。

每个微调区和精调区上下喷头的水量由流量传感器监控。

如图1所示。

1.1 微调区控制1-20号冷却段为微调区控制,每组由四排上喷嘴和四个下喷嘴组成,每组下微调区喷水量为每小时108立方米,每组上微调区喷水量为每小时89立方米。

微调区根据带钢跟踪系统通过二级温度控制模型来打开和关闭冷却水喷嘴,基本将带钢温度控制在理想范围内。

1.2 精调区控制21-22号冷却段为精调区控制,每组由八排上喷嘴和把牌下喷组区组成。

每组下精调区喷水量为每小时54立方米,每组上精调区喷水量为每小时46立方米。

微调区根据带钢跟踪系统通过二级温度控制模型来打开和关闭冷却水喷嘴将带钢温度精确控制在设定范围内。

1.3 侧喷控制在层流冷却每个冷却段的后边都有侧喷单元,它由两个喷嘴组成。

最后一个冷却段的后面有四个侧喷喷嘴组成,侧喷在与轧制线相交的方向上冲走残留在带钢上部的冷却水。

其打开关闭时序也是根据带钢跟踪系统来设定的。

2 旋转梁翻转控制上冷却梁旋转是为了热轧线出现堆钢时方便把废钢从辊道上移走或者需要检修时方便更换维护层流冷却上的设备。

上冷却梁旋转共有22个旋转梁,每个冷却段的上梁能够单独旋转。

上喷射梁可以通过液压缸向上旋转。

如果在生产过程中发生堆钢,PL C 会触发急停信号,旋转梁会自动上翻并保持知道操作工手动放下。

操作工也可以点动操作旋转梁实现上翻和下翻。

检修时维护人员可以插入安全销防止事故发生。

3 边部遮挡精轧后带钢宽度方向上温度分布不均,并且在冷却段会更加分布不均,这导致带钢表面不平整,会起边浪。

沧州中铁热轧1780mm层流冷却介绍及应用作者:唐国峰来源:《科学与财富》2019年第09期沧州中铁热轧1780mm层流冷却介绍及应用唐国峰(沧州中铁装备制造材料有限公司轧钢厂 ; 河北沧州 ; 061113)摘要:主要介绍了沧州中铁1780配置的层流冷却系统,及其实践应用。

关键词:热轧卷取;层流冷却 CTC1.前言控制轧制和控制冷却是热轧钢材的主要生产工艺。

控轧控冷技术经过多年研究实践,已经在轧钢生产中得以成熟应用。

控轧控冷主要是在热轧板带材过程中通过对金属加热、变形、温度制度以及轧后冷却的合理控制,以此获得钢材的优异性能和良好板形。

尤其轧后冷却控制,对板带钢的组织性能和板形质量有很大的影响。

2.轧后冷却2.1冷却形式轧后控制冷却可以使用液体、气体或者两者的混合物。

目前最常用的冷却介质为水。

Zumbrunnen提出的冷却水流冲击平板时的换热区域划分为滞止区、核沸腾/ 过渡区、膜沸腾区、小液态聚集区和空冷辐射区。

[1]自20世纪60年代第一套轧后加速冷却系统应用以来,已经有很多冷却形式已被开发应用:层流冷却、水幕冷却、雾化冷却、压力喷射冷却、板湍流冷却等。

2.2层流冷却装置层冷冷却设备主要由上喷装置、下喷装置、侧喷装置、电磁气动阀控制系统以及高位水箱等组成。

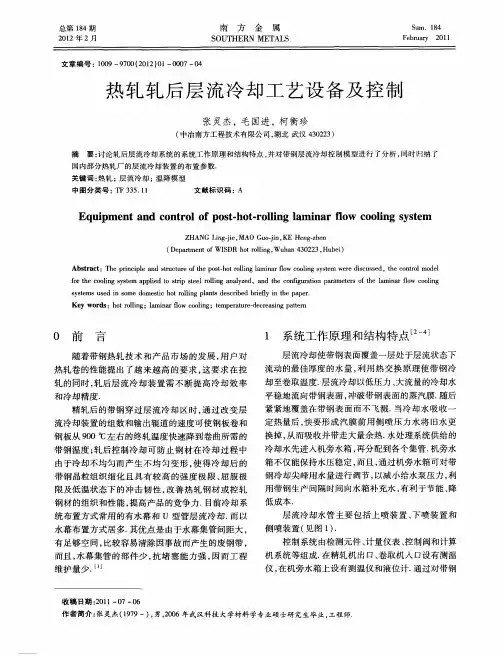

中铁1780热连轧层流冷却装置布置在末架精轧机和卷取机之间长约100 m 的输出辊道上,上部冷却采用U 形管层流冷却装置;下部冷却为喷射集管。

分为精调段和微调段,见图1。

上部冷却系统中精调段有17组,每组4根集管,每根上部集管分布两排U形鹅颈管共计86个;微调段3组,每组8根集管,每根集管上分布一排U形鹅颈管共计43个。

下部冷却系统精调段4×3集管,微调段8×2集管,集管上分布直管喷咀,每根集管上喷咀数35/26个。

在第二组和第十九组的总管上安装流量计。

设计流量:上部总管284.8m3/h,下部总管343.2m3/h。

侧喷系统共21组,每组两个喷嘴,依次分布于两侧,水压1.2MPa。

基于PLC的中厚板冷却系统控制设计设计说明基于PLC的中厚板冷却系统控制设计摘要本文主要设计的是中厚板轧后钢板的控制冷却方式---层流冷却(又称水幕冷却)。

层流冷却技术是一种以上下两排水幕喷淋冷却水,以冷却水冲击钢板的上下表面来达到冷却目的的一种控制冷却方式,它作为当今一种主流的冷却技术被广泛的应用于各大钢铁公司的冷却生产线上。

为了更好的达到冷却的控制精度我采用的是西门子公司的S7-300来保证计算精度和运算的快速性。

由于手动控制模式会受到外界因素的影响所以冷却效果会受到影响,因此本文在手动控制模式的基础上又增加了自动控制模式,使其运行在手动和自动相结合的模式,更好的满足了冷却效果的要求。

最后用变量表调试程序并且给出了仿真结果。

关键词控制冷却;层流冷却;S7-300Laminar Cooling Control Based OnS7-300PLCAbstractThe main design is rolled steel after cooling control mode --- laminar cooling (also known as cooling water screen). Laminar cooling technology is a screen above the two drainage finally cooling water to the cooling water impact steel surface for cooling purposes at a cool way to control it as a mainstream contemporary cooling technology is widely applied to the major steel companies cooling production line. To better meet the cooling control precision I used the S7-300 Siemens is to ensure the rapid calculation accuracy and computation.The manual control mode will be the impact of external factors will affect the cooling effect, this model in manual control on the basis of an additional automatic control mode to the manual and automatic operation of combining model better meet the cooling effect. Finally debugging procedures and the use of table variables given the simulation results.Key words control cooling;laminar cooling;S7-300目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1层流冷却技术的背景 (1)1.2层流冷却技术的基本原理 (1)1.3层流冷却技术的优点 (2)1.4层流冷却系统的组成 (2)1.5国外的层流冷却技术及相应的研究成果 (3)第二章有关冷却系统的编程软件S7-300的介绍 (4)2.1概述层流冷却工艺流程 (4)2.2有关可编程控制器PLC的介绍 (4)2.2.1 STEP-7的概况 (4)2.2.2 S7-300的组成部件 (5)2.3关于STEP-7编程软件的使用方法 (6)2.3.1 STEP-7软件的概述 (6)2.3.2程序的上载与下载 (7)2.3.3用变量表调试程序 (8)第三章层流冷却技术工艺的工艺流程 (9)3.1层流冷却技术工艺及要求 (9)3.1.1层流冷却工艺设备图 (9)3.1.2层流冷却的工艺要求 (10)3.1.3层流冷却系统的组成 (10)3.1.4控制系统的特点为: (10)3.2基本工作原理 (10)第四章层流冷却技术的PLC程序设计 (14)4.1S7-300程序调试的画面 (14)4.1.1进入S7-300的画面 (14)4.1.2进入S7-300画面后选择模块的方式 (14)4.2进入编程画面 (15)4.3PLC程序的调试及变量表调试 (16)4.4手动控制模式 (19)4.5自动控制模式 (20)4.6操作模式流程图 (21)4.7部分PLC程序的介绍 (22)4.7.1 层流水幕预置的PLC程序 (22)4.7.2自动控制的PLC程序 (25)结论 (29)致谢 (30)参考文献 (31)附录A (外文文献) (32)附录B (中文翻译) (38)附录C 层流冷却工艺的PLC程序 (42)第一章绪论1.1层流冷却技术的背景近三十年来,控制轧制和控制冷却技术得到了飞速的发展,它作为一种实用,经济而且有效的技术日益受到人们的关注与重视。

控制冷却几种方法及其发展陈鑫材料成型及控制工程12级学号1133010199[摘要]:控制冷却作为一种实用而有效的技术日益受到人们的重视,本文分析了当前控制冷却方式的性能及适用范围, 对控制轧制和控制冷却的基础理论、概念、分类情况进行了介绍并对相应的控制技术做了简要介绍,.重点介绍层流冷却和水幕冷却及其控制系统存在的难点并指出今后控制冷却发展的主要趋势。

掌握这些情况对于中厚板厂选择合适的冷却方式和控冷系统的改造有一定参考作用.[关键词]:控制冷却;层流冷却;热轧钢筋;组织性能;控制轧制;中厚板;发展(Material forming and control engineering)Abstract: The control cooling, as a kind of practical and effective technology, is important. This article analyzed the cooling mode, equipments, application scope and introduced simply the corresponding control technology, then pointed out the leading trend in the future. he papergives an introduction to the basic theory and concept, classification of rolling control and cooling controlaswell as their application in rod and wire production.Key words: controlled cooling,laminar cooling, hot rolled rebar, microstructure and property, rolling control cooling control, medium and heavy plate, development前言控制轧制和控制冷却工艺是现代钢铁工业最大的技术成就之一,ASTM和JIS已经把这一工艺收入标准之中,命名为TMCP(Thermo- MechanicalControl Process)。

层流冷却存在问题的报告

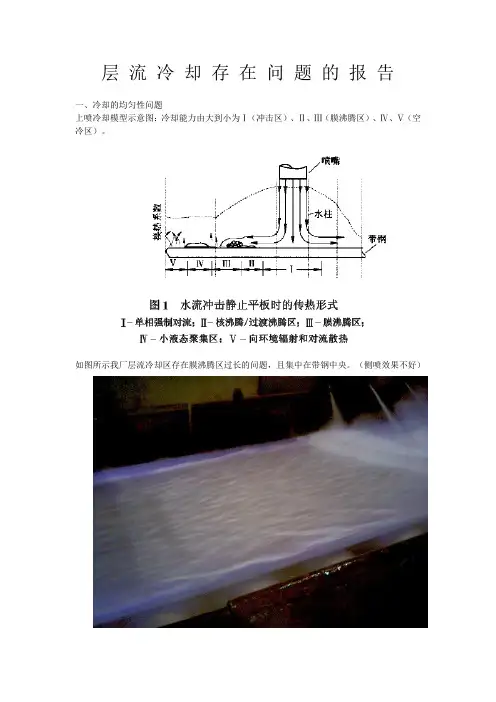

一、冷却的均匀性问题

上喷冷却模型示意图:冷却能力由大到小为Ⅰ(冲击区)、Ⅱ、Ⅲ(膜沸腾区)、Ⅳ、Ⅴ(空冷区)。

如图所示我厂层流冷却区存在膜沸腾区过长的问题,且集中在带钢中央。

(侧喷效果不好)

由此导致带钢中间区域温度偏底

且我厂下喷淋堵塞问题严重,特别是靠近带钢边部集管,再加上水在板带上下表面的停留时间和流动状态不同(上下表面的冷却水量应有一定的比例,一般为1.5-2.5,现有比例需要调整)。

这样造成下表面温度高(特别是带钢边部),上表面中间区域温度低,所以造成上下表面冷却的不均,钢板冷却以后,轻则表现为颜色上的区别,严重则表现为钢板的翘曲,截面成“碗型”。

韩国有成钢铁质量异议有可能是带钢翘曲,经矫直后出现的一道道“折痕”。

二、影响卷取温度的问题

精冷段段3#卷取机入口在轧制13.5mm带钢时带水严重(在一侧增加气喷后侧喷效果不明显)

3#DC入口仪表工作环境水蒸气太多影响卷取温度精度

三、整改措施

①对层冷下喷集管进行彻底的清理,并对上下喷流量按比例进行重新调整(按最初的原始参数设定)。

②对层流冷却侧喷系统进行部分修改。

如图所示在12SS 处(主冷与粗冷相界处)增加2个气喷(对吹);在9SS 处调整2水喷为2气喷(对吹),以减少膜沸腾区长度。

1)修改后的结构示意图

图6-8

③在3#DC 入口高温计测量处,增加一排风扇,除去水蒸汽对它的影响。

高温计

高温计

到下夹送辊10000

1其中:2、3、6

7

、11

为气喷;其它为水喷。

2346

57891011

测量房。

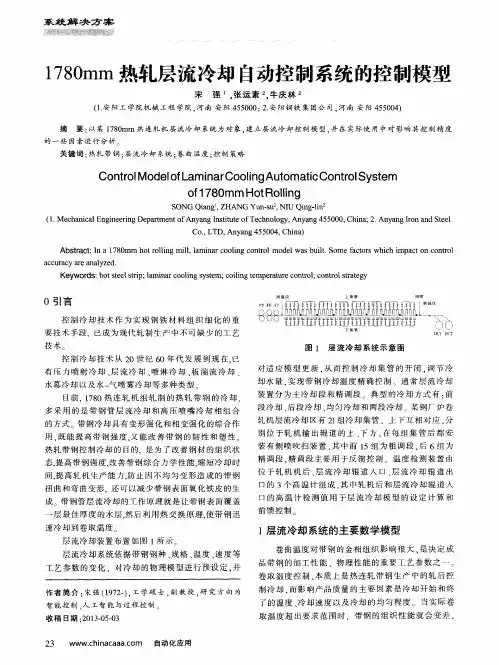

首钢1580热轧层流冷却区功能说明轧制技术及连轧自动化国家重点实验室(东北大学)目录1 层流冷却区概述 (4)2 层流冷却系统设计工艺技术参数 (7)3 层流冷却区域设备组成与技术参数 (9)3.1 层流冷却集管装置 (9)3.1.1 层流冷却集管装置的功能 (9)3.1.2 层流冷却集管装置的技术参数 (9)3.1.3 层流冷却集管装置的开闭控制 (11)3.1.4 层流冷却区域带钢微跟踪控制 (14)3.1.5 层流冷却区域出口温度反馈控制 (15)3.1.6 层流冷却区域精轧机抛钢后的冷却水前馈控制 (20)3.1.7 层流冷却集管装置的操作 (22)3.1.8 层流冷却集管装置的状态显示 (24)3.2 层流冷却侧喷装置 (25)3.2.1 层流冷却侧喷装置的功能 (25)3.2.2 层流冷却侧喷装置的技术参数 (25)3.2.3 层流冷却侧喷装置的开闭控制 (25)3.2.4 层流冷却侧喷装置的操作 (26)3.2.5 层流冷却侧喷装置的状态显示 (26)3.3 层流冷却压缩空气吹扫装置 (26)3.3.1 层流冷却压缩空气吹扫装置的功能 (26)3.3.2 层流冷却压缩空气吹扫装置的技术参数 (26)3.3.3 层流冷却压缩空气吹扫装置的开闭控制 (27)3.3.4 层流冷却压缩空气吹扫装置的操作 (27)3.3.5 层流冷却压缩空气吹扫装置的状态显示 (27)3.4 层流冷却上集管倾翻装置 (27)3.4.1 层流冷却上集管倾翻装置的功能 (27)3.4.2 层流冷却上集管倾翻装置的技术参数 (27)3.4.3 层流冷却上集管倾翻装置的控制 (27)3.4.4 层流冷却上集管倾翻装置的操作 (28)3.5 层流冷却边部遮蔽装置 (28)3.5.1 层流冷却边部遮蔽装置的功能 (28)3.5.2 层流冷却边部遮蔽装置的技术参数 (29)3.5.3 层流冷却边部遮蔽装置的控制 (29)3.5.4 层流冷却边部遮蔽装置的操作 (29)3.5.5 层流冷却边部遮蔽装置的状态显示 (29)3.6 热输入辊道冷却装置 (29)3.6.1 热输入辊道冷却装置的功能 (29)3.6.2 热输入辊道冷却装置的技术参数 (29)3.6.3 热输入辊道冷却装置的开闭控制 (30)3.6.4 热输入辊道冷却装置的操作 (30)3.7 层流冷却区域仿真功能 (30)3.8 层流冷却过程计算机控制 (30)3.8.1 层流冷却过程计算机控制功能 (30)3.8.2 层流冷却过程计算机控制设定参数 (31)3.8.3 层流冷却过程计算机控制投入方法 (31)3.8.4 层流冷却过程计算机控制的操作 (31)3.8.5 层流冷却过程计算机控制的状态显示 (31)1层流冷却区概述层流冷却设备安装在精轧机F7机架出口至1号地下卷取机之间,主要由层流冷却集管装置(包括层流冷却精冷上集管装置、层流冷却精冷下集管装置、层流冷却微冷上集管装置及层流冷却微冷下集管装置)、层流冷却侧喷装置、层流冷却压缩空气吹扫装置、层流冷却上集管倾翻装置、层流冷却边部遮蔽装置及热输入辊道冷却装置组成。

带钢热连轧层流冷却系统卷取温度智能控制的研究与应用沈洁北京科技大学分类号:____________密 级:______________ UDC:____________ 单位代码:______________北京科技大学硕士学位论文论文题目:带钢热连轧层流冷却系统卷取温度智能控制的研究与应用学 号:_________________________作 者:_________________________专 业 名 称:_________________________2006年1月5日沈洁 公开 10008 控制理论与控制工程 S2*******TP273.3北京科技大学硕士学位论文论文题目:作者:_________________________指 导 教 师: 单位: 论文提交日期:2005年 12月 30日学位授予单位:北 京 科 技 大 学刘贺平 教授 北京科技大学 带钢热连轧层流冷却系统卷取温度智能控制的研究与应用 沈洁带钢热连轧层流冷却系统卷取温度智能控制的研究与应用The Application of Intelligent Control in LaminarCooling System of Hot Strip Rolling Mill研究生姓名:沈洁指导教师姓名:刘贺平北京科技大学信息工程学院北京100083,中国Candidate: Shen JieSupervisor: Liu HepingSchool of Information EngineeringUniversity of Science and Technology Beijing30 Xueyuan Road,Haidian DistrictBeijing 100083,P.R.CHINA独 创 性 说 明本人郑重声明:所呈交的论文是我个人在导师指导下进行的研究工作及取得研究成果。

尽我所知,除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写的研究成果,也不包含为获得北京科技大学或其他教育机构的学位或证书所使用过的材料。

层流冷却系统流量标定与板形控制唐运章(中厚板卷厂)摘 要:讨论中厚板冷却系统流量标定问题,开发一种新型流量控制技术,通过标定调节阀在不同开口度下集管流量值,利用三次方方程回归出流量-调节阀开口度设定曲线;生产中根据流量开口度曲线进行水比的调整,提高冷却系统流量控制精度以及控冷后板形。

关键词:中厚板 层流冷却 流量标定 控冷板形F low Ca libra t ion of Lam ina r C ooli n g Syste m and Pr of ile C on trolTan g Y unzhang(W i de P l a te/C oil P l a n t)Ab stra ct:The pape r dis cusses fl o w cali brati on of lam ina r cooli ng syste m.A new ty pe of fl ow control technique has been deve l oped.The accuracy of flo w contr o l and profile afte r controlled cooling can be i mproved by calibrating fl o w value of header p i pe that control valve is a t diffe rent o pening,regre ssing fl ow with cube,se tti ng curve with opening degree and adjusting wa ter rate ba s ed on the curve in produc ti on.Keywor ds:heavy p late;lam inar cooli ng;flo w calibration;controlled cooling p r ofile前言中厚板卷厂控制冷却系统采用的冷却方式为集管层流冷却,产品大纲主要是船板、工程结构钢、锅炉板、熔器板、部分管线X42-X65。

近年来,控轧控冷(T MCP工艺)技术广泛应用,开发出不同组织结构的高强钢;但是,由于冷却不均带来的板形问题,对产品的质量产生了一些负面影响。

例如:X70级别以上管线、Q550D、Q609D级别以上结构钢等,在高速冷却速率下板形发生瓢曲,70%~80%产品需要下线后进行返矫,有10%的产品返矫也不能满足产品质量要求,只能降级处理,因此板形瓢曲已经成为利用T M技术进行高强钢开发的瓶颈。

本文以集管层流冷却方式为背景,根据现场测量数据,分析调节阀开口度与流量曲线特性,并针对冷却过程中引起的板形缺陷进行讨论,通过对冷却水开启方式、水比、冷却速度和矫直工艺等的调整,解决钢板在冷却后瓢曲问题。

1 层流冷却设备层流冷却系统由水箱、水管、集管、吹扫装置组成(见图1),集管共有32组,其中1~10组为粗调区、11~20组为精调区、2~32组为微调区,每组分上、下两条管路,分别用来冷却钢板的上、下表面。

每个集管上安装手动阀、电动流量调节阀和电磁开关阀。

电动流量调节阀用于集管流量的控制,电磁开关阀用于集管冷却水的开关。

CP图1 层流冷却系统示意图2 集管流量标定层流冷却系统其根本目的是通过控制钢板的冷却速度和冷却程度,使钢板的板形和组织性能达到设计要求。

冷却速度受到多个因素的影响,如:钢板的厚度、开冷温度、终冷温度、冷却水压、水温、流量等,而冷却水流量控制是层流冷却中最基本、最常用的手段。

流量控制主要控制阀的开口度,由于管路结构和阀体本身的结构特征,相同的开口度流量并不一定相同,因此如何保证流量的准确性成为急需解决的问题。

结合设备的特点,通过自主创新,开发了上、下集管流量标定方法,即上集管采用“接水法”,下集管采用“测量水柱高度法”。

2.1 上集管流量标定(接水法)由于上集管采用“U”集管,每个集管有365个小管,通过测量每个小管流量来计算出集管的总流量,具体方法如下。

上集管流量标定法如图2所示,所需工具包括接水管1、圆形水箱2和秒表3。

具体操作用接水管1接层流U型管1个小管的流量放入圆形水箱2内,接水开始用秒表3进行计时到结束接水。

具体计算方法如下:Q=V/T×X=S×H/T×X=3.14×(D/2)2×H/T×X式中Q上集管流量V水箱中水的体积图2 上集管流量标定示意图2.2 下集管流量标定(测量水柱高度法)下集管流量标定法如图3所示,所需工具为标尺1。

具体操作把标尺1放在辊道2上,打开下集管3,从标尺1上读出水柱高度H,根据水柱高度与流量的关系,计算出流量。

具体计算方法如下:Q=S×VV=2gHS=π×(d/2)2×Y式中:V:下集管冷却水的流速g:水的质量9.8H:下集管水柱高度Q:下集管流量S:下集管所有喷嘴的面积d:下集管每个小集管的直径Y:下集管小集管数量3 集管流量控制3 上集管流量控制:::.1图3 下集管流量标定示意图 为了简化流量控制程序,方便操作,上集管流量固定分为50%和100%两挡,50%档流量为160m3/h,100%档流量为320m3/h。

可根据设备结构和生产需要,设1挡或多挡,流量也可根据生产需要,通过标定进行修改。

3.2 下集管流量控制在实际生产中,为保证钢板板形和组织性能,要对上、下集管的流量比进行控制,上集管流量固定的情况下,下集管流量以上集管为基准进行调整(水流量比=下集管流量/上集管流量)。

如何根据流量设定值确定调节阀的开口度,通过标定出流量调节阀在不同开口度下流量值见表1,用三次方回归得到图4曲线,称为“流量-开口度设定曲线”,利用这一曲线求出所需流量值对应的开口度设定值。

表1 流量调节阀在不同开口度下流量值调节阀开口度流量标定值(m3/h)调节阀开口度流量标定值(m3/h)调节阀开口度流量标定值(m3/h)40248.5052353.5564417.03 42265.3854363.6166429.87 44285.5256375.9168435.76 46303.9658388.7970445.42 336355 53336图4 流量-开口度设定曲线 生产过程中根据“流量-开口度设定曲线”来调整下集管的流量,达到一个合理的上、下集管流量比。

4 影响板形的因素及板形控制采用控轧控冷工艺生产的钢板,由于存在轧制过程的内应力、冷却过程中的热胀冷缩和相变都会对板形有影响,其中冷却过程中的热胀冷缩和相变作用最明显。

4.1 轧制过程内应力的影响轧制板形是基础,轧制板形不好,要想得到好的成品板形难度非常大。

轧制板形中浪或边浪造成冷却过程中冷却不均匀,导致热胀冷缩和相变也不均匀,如:轧辊末期生产管线钢,板形就会很差,钢板的不平度增加。

可采取的措施:①降低终轧道次压下率、轧制速度等方法优化轧制规程;操作人员根据板形情况合理使用弯辊,板形双边浪适当增加弯辊,中浪减少弯辊,即采用“微中浪轧制技术”,由于钢板边部温度比中间温度低,中间过延伸可以弥补温度造成中间和边部的长度差。

②根据生产计划和现场板形制定合理的换辊周期;根据支承辊吨位配制合理4821.4097.07724.92 07.82408.79的工作辊辊型,提高轧制板形。

4.2 冷却设备的影响层流冷却设备(侧喷、流量)是获得良好板形的保证,层流集管不出水,集管流量不相同,侧喷压力不够、侧喷角度不对等都会导致钢板冷却不均匀造成钢板瓢曲。

可采取的措施:定期对层流设备进行检查,确保设备处于正常工作状态。

检查的项目有:①侧喷角度适中,即侧喷水不能打在钢板边部造成边部过冷瓢曲;②侧喷压力在10公斤以上,侧喷压力越大,有利于层流水与钢板冷却热交换,冷却越均匀;③上、下层流集管畅通情况,保证水量均匀。

4.3 冷却过程中热胀冷缩的影响对于返红温度600度以上的,主要是热胀冷缩起主导作用,以相变为辅(代表钢种有:船板、A709、S355等),但加合金(钒、硅、铌、锰等)、淬透性好的钢,相变温度相应会高一些。

根据钢板出层流的板形,出层流板形“中间拱”说明钢板下表冷速快上表冷速慢,为改善板形应适当减少水比,相反“中间凹”应适当增加水比。

4.4 冷却过程中相变的影响对于返红温度600度以下的,主要是相变起主导作用,以热胀冷缩为辅(代表钢种有:管线、Q550、Q690、N610等)。

根据出层流板形、矫前板形、矫后板形跟踪来判断比水的调整方向:1)钢板中间拱,说明上表相变比下表快,因为微合金钢水冷到600℃以下组织为珠光体、贝氏体和马氏体,随着温度的下降,马氏体量>贝氏体量>珠光体量,其体积变化为马氏体体积>贝氏体体积>珠光体体积,为改善板形,应适当增加水比。

2)钢板中间凹可适当减少水比。

因为钢板下表面冷速比上表面冷速大,下表发生相变速度快及相变组织量多,体积增大。

3)薄规格钢板矫后上冷床出现边浪,主要是边部过冷应适当减少水比。

4)厚规格板,剪切后长度方向两头翘。

适当减少水比,因为下表冷速快,相变速度也比上表快。

相反长度方向两头拱应适当加大水比。

5)钢板出层流头部叩头,可以适当加一组下水;翘头可减少一组下水。

主要利用马氏体、贝氏体和珠光体相变体积变化来控制钢板头部形状。

6)卷轧板由于采用边卷取边轧制的工艺,钢板头、尾和中间温差小,可以通过调整钢板在层流中的冷却速度,保证钢板的板形和终冷温度。

平轧板由于钢板头尾比本体温底低,可采用头尾缓冷工艺。

7)对于厚规格高强度钢板头部翘曲,矫直机很难一道次矫平,通过摸索采用“静压法”,就是钢板头尾在矫直机内静压3~5秒钟后再进行矫直,有效解决钢板头尾不平度的问题。

5 结语通过对层流冷却系统的集管流量标定、根据“流量-开口度设定曲线”实现集管流量可调,同时结合现场板形控制经验,钢板飘曲率由80%下降到15%以下,瓢曲的钢板一次返矫合格率达到95%。

由于系统的冷却能力和控制精度都能满足工艺要求,对钢板的组织性能控制和新品开发发挥了重要作用,成为中厚板卷厂提高产品质量,降低成本的关键因素。

南钢通过控轧控冷工艺成功开发了X65、X70、X80、NR360、Q550、Q690、N610E等一系列贝氏体和马氏体钢。