热轧层流冷却的冷却策略研究

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板因其良好的力学性能和较低的成本,在汽车、建筑、机械制造等领域得到了广泛应用。

然而,传统的热轧钢板生产工艺中,冷却环节往往需要较长时间,这在一定程度上限制了生产效率。

因此,研究并开发热轧钢板超快速冷却工艺,对于提高生产效率、优化产品质量具有重要意义。

本文旨在研究热轧钢板超快速冷却工艺,分析其工艺特点、影响因素及优化措施。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是指通过引入高效的冷却设备和控制技术,使钢板在较短的时间内完成冷却过程。

这种工艺能显著提高钢板的生产效率,同时还可以改善钢板的组织和性能。

超快速冷却工艺主要包括喷水冷却、气雾冷却、激光束冷却等。

三、超快速冷却工艺的特点及影响因素1. 特点:(1)冷却速度快:超快速冷却工艺能在短时间内使钢板温度迅速降低,有效控制钢板的组织和性能。

(2)生产效率高:由于冷却时间短,可大幅提高钢板的生产效率。

(3)产品质量好:通过精确控制冷却过程,可获得更好的钢板组织和力学性能。

2. 影响因素:(1)冷却速度:冷却速度是影响钢板组织和性能的关键因素。

适当的冷却速度能获得良好的钢板组织和力学性能。

(2)温度控制:温度控制对钢板的冷却过程和最终性能也有重要影响。

(3)设备选择:选择合适的冷却设备是实现超快速冷却的基础。

不同设备具有不同的冷却效果和适用范围。

四、超快速冷却工艺的优化措施1. 优化设备配置:选择高效的冷却设备,如喷水系统、气雾系统等,确保设备的稳定性和可靠性。

2. 精确控制温度:通过引入温度传感器和控制系统,实现对钢板温度的精确控制。

3. 改进生产工艺:结合钢板的材料性质和生产要求,不断改进生产工艺,优化操作参数。

4. 深入研究不同材料的超快速冷却过程及规律,针对不同材料开发相适应的冷却技术和参数。

5. 强化生产过程中的质量监控和检测,确保产品质量符合要求。

五、实验研究及结果分析为了验证超快速冷却工艺的有效性及优化措施的可行性,我们进行了实验研究。

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板作为一种重要的金属材料,在汽车、建筑、机械制造等领域有着广泛的应用。

然而,传统的热轧钢板生产工艺中,冷却过程往往较为缓慢,导致材料性能无法达到更高的标准。

因此,研究热轧钢板超快速冷却工艺,对于提高材料的性能、满足市场需求具有重要意义。

本文将就热轧钢板超快速冷却工艺进行研究,以期为相关领域的研究和应用提供参考。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是指在热轧过程中,通过采用特殊的冷却技术和设备,使钢板在极短的时间内完成冷却过程。

这种工艺可以显著提高钢板的强度、硬度、耐磨性等性能,同时还可以改善钢板的组织和结构,从而提高其使用寿命和可靠性。

三、超快速冷却工艺的研究内容1. 冷却技术的选择超快速冷却技术是热轧钢板超快速冷却工艺的核心。

目前,常见的超快速冷却技术包括喷射冷却、气雾冷却、激光束冲击等。

本文将对这些技术进行详细的研究和比较,以确定最适合热轧钢板的超快速冷却技术。

2. 工艺参数的优化在确定超快速冷却技术后,需要对工艺参数进行优化。

这包括冷却速度、温度控制、喷水压力等参数的调整和优化。

本文将通过实验和模拟的方法,研究这些参数对热轧钢板性能和组织结构的影响,以确定最佳的工艺参数组合。

3. 组织和性能的分析在完成超快速冷却后,需要对钢板的组织和性能进行分析。

这包括金相组织观察、硬度测试、拉伸试验等。

本文将通过这些分析方法,研究超快速冷却工艺对热轧钢板组织和性能的影响,以评估其应用效果。

四、实验与结果分析1. 实验方法与步骤本文采用实验和模拟相结合的方法进行研究。

首先,通过模拟软件对不同的超快速冷却技术进行模拟和分析,以确定最适合的冷却技术。

然后,在实际生产过程中进行实验,对不同的工艺参数进行优化和调整。

最后,对实验结果进行金相组织观察、硬度测试和拉伸试验等分析。

2. 结果分析通过对实验结果的分析,可以得出以下结论:(1)采用喷射冷却技术可以实现热轧钢板的超快速冷却;(2)在一定的工艺参数范围内,随着冷却速度的提高,钢板的强度和硬度均有所提高;(3)通过优化工艺参数,可以显著改善钢板的组织和结构,提高其耐磨性和使用寿命;(4)实验结果与模拟结果基本一致,证明了研究的可靠性和有效性。

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板因其良好的力学性能和较高的生产效率,在各个领域得到了广泛应用。

然而,传统的热轧钢板生产工艺中,冷却环节往往成为制约产品质量和性能提升的关键因素。

因此,研究并优化热轧钢板的超快速冷却工艺,对于提高产品质量、降低成本、增强企业竞争力具有重要意义。

本文旨在研究热轧钢板超快速冷却工艺,探讨其工艺参数对钢板性能的影响,为实际生产提供理论依据。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是一种新型的钢板生产技术,通过在传统热轧工艺的基础上,引入超快速冷却装置,使钢板在极短的时间内完成冷却过程。

该工艺具有冷却速度快、温度梯度大、组织结构均匀等特点,能够有效改善钢板的力学性能和耐腐蚀性能。

三、超快速冷却工艺参数研究1. 冷却速度:超快速冷却工艺的关键在于快速降温,其速度直接影响钢板的组织结构和性能。

本文研究了不同冷却速度对钢板硬度、强度和韧性的影响,发现随着冷却速度的增加,钢板的强度和硬度得到提高,韧性有所降低。

2. 冷却介质:冷却介质的选择对超快速冷却工艺的效果具有重要影响。

本文对比了水、油、气等不同介质在超快速冷却过程中的应用效果,发现水作为冷却介质具有较高的冷却效率和较好的环境适应性。

3. 温度控制:温度控制是超快速冷却工艺中的重要环节。

本文研究了不同温度控制策略对钢板组织结构和性能的影响,发现合理的温度控制能够使钢板获得良好的组织结构和性能。

四、超快速冷却工艺对钢板性能的影响通过实验研究,本文发现超快速冷却工艺能够有效提高钢板的硬度、强度和耐腐蚀性能。

具体而言,超快速冷却工艺能够使钢板获得更细小的晶粒结构,提高钢板的强度和硬度;同时,该工艺还能使钢板表面形成致密的氧化膜,提高钢板的耐腐蚀性能。

此外,超快速冷却工艺还能缩短生产周期,降低生产成本。

五、实际应用与展望热轧钢板超快速冷却工艺在实际生产中已得到广泛应用。

通过优化工艺参数,企业可以根据产品需求调整钢板性能,满足不同领域的应用要求。

《热轧钢板超快速冷却工艺的研究》篇一一、引言热轧钢板作为重要的金属材料,在汽车制造、机械制造、桥梁建筑等多个领域都有着广泛的应用。

为了满足工业发展的需求,热轧钢板的性能提升变得尤为重要。

超快速冷却工艺作为一项先进的钢铁制造技术,能显著改善热轧钢板的性能,因而成为了近年来的研究热点。

本文将对热轧钢板超快速冷却工艺进行研究,以期为工业生产提供理论支持。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺,即通过高效率的冷却设备和方法,将高温状态下的热轧钢板在极短时间内降低到常温,以改善钢板的组织结构,从而提高其机械性能、抗腐蚀性能等。

这种工艺在保证钢板质量的同时,还能提高生产效率,降低能耗。

三、热轧钢板超快速冷却工艺的研究内容1. 冷却速率对热轧钢板性能的影响本研究首先关注了冷却速率对热轧钢板性能的影响。

通过对比不同冷却速率下的钢板性能,我们发现,适当的超快速冷却可以显著提高钢板的强度和韧性,同时也能提高其抗腐蚀性能。

这主要是因为超快速冷却可以使得钢板的组织结构更加均匀、致密。

2. 冷却过程中组织结构的变化本研究还关注了超快速冷却过程中钢板组织结构的变化。

通过金相显微镜和电子显微镜观察发现,超快速冷却能够使得钢板的组织结构变得更加致密、晶粒更加细小。

这种组织结构的改变,使得钢板的机械性能和抗腐蚀性能得到了显著提升。

3. 工艺参数的优化为了进一步提高超快速冷却工艺的效果,我们还对工艺参数进行了优化。

通过调整冷却设备的参数、优化冷却介质的选择等措施,我们成功提高了冷却效率,同时保证了钢板的性能和质量。

四、研究方法本研究采用了理论分析、实验研究和数值模拟相结合的方法。

首先,我们通过查阅文献和资料,对超快速冷却工艺的原理和影响因素进行了理论分析。

然后,我们设计了实验方案,通过实验研究了不同条件下超快速冷却对热轧钢板性能的影响。

最后,我们还采用了数值模拟的方法,对实验结果进行了验证和预测。

五、结论通过对热轧钢板超快速冷却工艺的研究,我们得出以下结论:1. 超快速冷却工艺可以显著提高热轧钢板的性能,包括强度、韧性以及抗腐蚀性能等。

热轧带钢层流冷却系统研究及人机界面开发的开题报告一、项目背景和意义热轧带钢生产过程中,热轧温度高、热量大,不进行及时冷却会导致带钢形貌变形、物理力学性能下降,甚至引发安全事故。

因此,热轧带钢的冷却系统的适应性、智能化程度和稳定性都对带钢质量和生产效率有着很大的影响。

而以现有的冷却系统为基础,加入层流冷却技术,会大大提高冷却效果和带钢品质。

因此,开发一款适合热轧带钢生产的层流冷却系统,具有重要的价值和意义。

同时,人机交互技术的应用将大大提高设备操作和控制的效率和可靠性。

研究和开发一个高效、直观、智能化的人机界面,不仅可以提高操作员的工作效率,还有助于提高生产线的安全性和稳定性,是一项必要的工作。

二、研究目标本项目旨在研究和开发一种适合热轧带钢生产的层流冷却系统,优化现有系统的冷却效果和带钢品质,并集成人机交互技术,实现智能化控制和操作。

具体目标如下:1. 研究层流冷却技术的原理和适用范围,设计并建立适合热轧带钢生产的层流冷却系统。

2. 开发适合本系统的冷却液控制算法,实现智能化控制。

3. 集成人机交互技术,设计和开发一款高效、直观、智能化的人机界面,实现人机交互控制。

4. 进行系统测试和优化,验证层流冷却系统的冷却效果和带钢品质,并评估人机界面使用效果和操作效率。

三、研究方法和步骤1. 层流冷却系统研究通过文献调研,了解层流冷却技术及其应用,并研究其在热轧带钢生产中的适用范围和冷却效果。

根据热轧带钢生产的要求和层流冷却技术的特点,设计并建立适合热轧带钢生产的层流冷却系统。

2. 冷却液控制算法开发通过实验和数据分析,优化冷却液的流速、温度和压力等参数,提高冷却效果和带钢品质。

基于此,开发适合本系统的冷却液控制算法,实现智能化控制。

3. 人机界面开发设计和开发一款高效、直观、智能化的人机界面,支持实时监控和控制冷却液的流速、温度和压力等参数,以及记录和回放关键数据。

并考虑人因工程、用户体验等方面的要求,不断进行优化。

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板作为一种重要的金属材料,在汽车、建筑、机械制造等领域得到了广泛应用。

为了提高热轧钢板的性能,研究人员不断探索各种工艺方法。

其中,超快速冷却工艺作为一种新型的工艺技术,能够有效改善钢板的组织结构和性能。

因此,对热轧钢板超快速冷却工艺进行研究具有重要的理论价值和实际意义。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是一种通过高速冷却技术,使钢板在极短时间内完成冷却过程,从而达到改善钢板性能的目的。

该工艺具有冷却速度快、组织结构均匀、性能优异等特点,能够有效提高钢板的强度、韧性、耐磨性等性能。

三、热轧钢板超快速冷却工艺的研究方法1. 实验方法:通过设计不同的实验方案,研究超快速冷却工艺对热轧钢板组织结构和性能的影响。

实验中,可以采取金相显微镜、扫描电镜、硬度计等手段对钢板的组织结构和性能进行观察和测试。

2. 数值模拟方法:利用有限元分析软件,建立热轧钢板超快速冷却过程的数学模型,通过模拟不同工艺参数下的冷却过程,研究冷却速度、温度场、组织结构等方面的变化规律。

3. 理论分析方法:结合金属学、材料科学等相关理论,分析超快速冷却工艺对热轧钢板组织结构和性能的影响机制,为优化工艺参数提供理论依据。

四、热轧钢板超快速冷却工艺的实验研究通过实验研究,我们发现超快速冷却工艺能够有效改善热轧钢板的组织结构和性能。

在实验中,我们采用了不同的冷却速度和温度制度,观察了钢板组织结构的变化规律。

结果表明,适当的超快速冷却工艺能够使钢板获得均匀细小的组织结构,提高钢板的强度和韧性。

此外,我们还研究了超快速冷却工艺对钢板耐磨性的影响,发现经过超快速冷却处理的钢板具有更好的耐磨性能。

五、热轧钢板超快速冷却工艺的优化与展望针对热轧钢板超快速冷却工艺,我们还需要进一步优化工艺参数,提高工艺的稳定性和可靠性。

未来,我们可以从以下几个方面进行研究和探索:1. 深入研究超快速冷却工艺对热轧钢板组织结构和性能的影响机制,为优化工艺参数提供更加准确的依据。

热轧超快冷却工艺的应用研究韩斌摘要:介绍了一种新近开发成功的板带钢超快速冷却装置(UFC),用于热轧带钢其冷却速度可达300℃/s以上。

分析了实现超快速冷却的机理和特点,介绍了UFC在生产线上布置的几种方式和国内外厂家典型应用例。

对应用UFC开发超级钢、IF钢铁素体区热轧,双相钢、TRIP钢等高附加值产品作了介绍,本文研究工作对国内新建热轧厂或现有热轧线的改造具有一定的指导作用。

关键词:超快速冷却控轧控冷板带钢钢种开发1 前言人们越来越充分地认识到:通过轧后控制冷却来改善轧件的性能是热轧产品开发的有效途径。

热轧带钢生产线中,层流冷却已经成为不可或缺的重要工艺环节。

近年来在轧钢厂、研究单位和设备制造厂的共同努力下[1,2],我国热带轧机和中厚板轧机加速冷却系统的能力比过去有了增强[3]。

但是,时常还会出现轧线冷却能力不足的问题,生产一些对冷却速度有特殊要求的产品时,不得不采取在中间辊道上轧件摆动待温、减慢轧件在层冷区间的运行速度等措施,对提高产量产生不利影响。

最近,随着用户对钢材内部质量要求越来越高,相继开发出一批高附加值的新产品,如超级钢(SS, Super Steel),双相钢(DP ,Dual Phase),相变诱导塑性钢(TRIP, Transformation Induce Plasticity)铁素体区热轧无间隙原子钢(IF,Interstitial Free)等,这些新钢种对轧线上的加速冷却系统提出了新的、更为严格的要求。

正是为了满足这些要求,一种布置在轧线上的超快速冷却装置[4](UFC,Ultra Fast Cooling System)应运而生。

2超快速冷却工艺的发展世界上第1套超快冷却实验设备是由Hoogovens-UGB厂开发的,它是在1.4m 的冷却区上安装3 组集管,水流量为1000m3/ h ;对于厚1.5mm 的带钢,冷却速度约为900 ℃/ s;在650℃以上、水流密度为60~70L/ m2·s 时冷却能力为4.5MW/m2;并且在长、宽方向上冷却均匀,板形也未因强冷而受到影响。

热轧带钢的层流冷却热轧带钢一部分是以钢卷状态提供给冷轧带钢的生产作为原料,其余则是以横切钢板或钢卷状态,提供给机械制造、建筑、造船工业、汽车制造业、压力容器、输油气管道、冷弯型钢等行业使用。

由于产品用途的差异,对热轧带钢机械性能的要求也不同。

带钢轧后冷却过程是调整产品性能的重要手段,其中卷取温度控制是影响成品带钢性能的关键工艺参数之一。

卷取温度控制的目的,就是通过层流冷却段长度的动态调节,将不同工况(温度、厚度、速度)的带钢从比较高的终轧温度迅速冷却到所要求的卷取温度,使带钢获得良好的组织性能和力学性能。

控制带钢最终的卷取温度和冷却过程中的降温速度是卷取温度控制的主要内容。

热轧带钢的实际卷取温度是否能控制在要求的范围内,主要取决于带钢冷却系统的控制精度。

当实际卷取温度超出要求的范围,钢卷的组织性能会变差,所以卷取温度控制系统必须能够满足多品种带来的多种冷却模式及控制要求的需要。

目前在生产中所采用的控制冷却方式主要有三种:气水混合冷却,幕状层流冷却和柱状层流冷却。

当控制冷却中使用的冷却介质为气水时为气水混合冷却。

当以水为冷却介质时依据其冲击钢板的流态方式不同,可分为两大类:一类是层流冷却,另一类是紊流冷却。

由于层流水冲击钢板后围绕冲击区形成层流扩展区,冷却水飞溅少,冷却能力高,与非层流冷却相比,可节省水30%。

所以,现代生产线上都采用层流控制冷却方式,层流又分为柱状层流和幕状层流。

柱状层流又分为直管式和U型管式两种。

一个喷头上可设一排、两排、四排或更多的喷嘴。

喷嘴数量的增加使柱状层流的冷却能力得到提高,也可改善钢板的冷却均匀程度。

实践证明,层流冷却的冷却效果比较好。

幕状层流冷却方式是从喷嘴喷出一种幕墙式水流,水流在钢板表面上形成一细条冲击区,冲击区前后为层流扩展区。

冷却介质与钢板间的热交换主要发生在冲击区和层流扩展区。

理论和实践都证明对于热轧带钢而言,层流冷却的效果最佳。

冷却水从集管中连续而稳定的流出,形成平滑、连贯的水流,呈层流状直接落到带钢表面,并在带钢表面也形成层流,流速稳定,控制简单,便于维护。

热轧层流冷却热轧层流冷却是一种常用的金属材料冷却技术,主要应用于热轧钢板的生产过程中。

它通过高速气流对热轧钢板进行冷却,以达到快速降温的目的,从而使钢板具备所需的力学性能和表面质量。

本文将从层流冷却的原理、优势以及应用方面进行探讨。

层流冷却是指气体在冷却过程中保持流动的状态,且气流流速均匀,呈现分层流动的状态。

层流冷却技术在热轧钢板生产中得到了广泛应用,其原理是通过高速气流与热轧钢板表面的热量交换,将钢板迅速冷却。

在这个过程中,气流要求具备一定的流速和流量,以确保钢板表面的温度快速下降。

同时,层流冷却还可以有效地控制钢板的冷却速度,避免产生不均匀的温度分布和应力集中现象,提高钢板的机械性能。

层流冷却相对于传统的冷却方法具有许多优势。

首先,由于层流冷却采用气体作为冷却介质,相比于水冷却可以避免钢板表面的氧化反应,从而减少了钢板表面的氧化层,提高了表面质量。

其次,层流冷却具备较高的冷却速度,可以迅速降低钢板的温度,减少晶粒长大和相变的时间,从而提高了钢板的强度和硬度。

此外,层流冷却还可以减少钢板的变形和残余应力,提高了钢板的平直度和形状精度。

因此,层流冷却技术在提高产品质量、降低生产成本方面具有显著的优势。

在实际应用中,层流冷却主要应用于热轧钢板的生产过程中。

热轧钢板是指通过高温轧制工艺将钢坯轧制成所需厚度的金属板材。

在热轧过程中,钢板需要经历高温轧制后的迅速冷却,以获得所需的力学性能和表面质量。

层流冷却技术在这个过程中起到了关键的作用。

层流冷却在热轧钢板生产中的应用主要分为两个阶段:初冷和终冷。

初冷阶段是在钢板经过初轧后,通过层流冷却设备进行快速冷却,以降低钢板的温度。

终冷阶段是在钢板经过中间轧制后,再次进行层流冷却,使钢板的温度进一步降低,并保持在适宜的范围内。

通过层流冷却的双重作用,可以使热轧钢板达到理想的力学性能和表面质量要求。

热轧层流冷却作为一种高效的钢板冷却技术,在热轧钢板生产中具有重要的应用价值。

层流冷却的策略和控制模型引言层流冷却是一种常见的工业过程,其通过控制气流的流动来改善设备的冷却效果。

本论文详细研究了层流冷却的策略和控制模型,并提出了一种新的控制算法,旨在提高冷却效率和节省能源。

1. 层流冷却原理层流冷却原理是基于物体表面传热的热传导方式,通过在物体表面形成一层冷却空气来降低其温度。

在层流冷却中,气流按照一定的导流方式在物体表面流动,并带走物体表面的热量,从而达到冷却的目的。

层流冷却可以分为水平层流和垂直层流两种方式,根据不同的应用场景选择适合的冷却方式。

2. 层流冷却的策略层流冷却的策略主要包括导流策略、气流控制策略和冷却介质选择策略。

2.1 导流策略导流策略是层流冷却中最关键的策略之一。

它通过设计物体表面的导流板或导流槽,将气流引导到物体表面,并形成层流区域。

导流板的形状、角度和布置方式都会对冷却效果产生重要影响。

为了提高冷却效果,导流板可以采用垂直、斜向或水平等不同方向的安装方式。

2.2 气流控制策略气流控制策略是为了保持层流的稳定和均匀性。

在层流冷却过程中,气流的速度、压力和体积流量需要进行恰当的调控。

通过采用不同的控制手段,如引入调速阀、调节导流板角度或使用多重导流板等方法,可以有效控制气流的流速和流向,从而保持层流的冷却效果。

2.3 冷却介质选择策略冷却介质的选择直接影响层流冷却的效果和成本。

一般来说,传统的冷却介质如水或冷却剂比较常见,但随着环保意识的增强,新型的冷却介质如气体或液体二氧化碳等也逐渐得到应用。

选择合适的冷却介质需要综合考虑物体表面特性、冷却要求和成本因素。

3. 控制模型基于以上层流冷却策略,我们提出了一种新的控制模型,以提高冷却效率和节省能源。

3.1 模型建立我们基于传热学原理和导流板导流效果的分析,建立了层流冷却的数学模型。

该模型考虑了导流板形状、角度、物体表面温度等因素,并通过控制导流板的调角和冷却介质流量来实现冷却效果的优化。

3.2 模型仿真我们利用数值仿真方法对提出的控制模型进行了验证。

安徽工业大学毕业设计(论文)任务书课题名称层流冷却的策略和控制模型学院电气信息学院专业班级电子信息工程081班姓名刘林学号089064193毕业设计(论文)的主要内容:(1)根据课题内容,查阅搜索相关文献资料,并翻译不少于5000字的相关英文文献资料。

(2)了解带钢热连轧的生产工艺,理解层流冷却系统的整体架构。

(3)掌握层流冷却中用到的控制模型的原理。

(4)掌握层流冷却中用到的控制策略的原理。

(5)对完成的工作进行总结,按格式撰写毕业设计论文,准时参加答辩。

起止时间:2012年2月25日至2012年6月5日共16周指导教师签字系主任签字院长签字摘要在带钢热连轧工艺中,卷取温度对带钢的金相组织影响很大,是决定成品带钢加工性能、力学性能和物理性能的重要工艺参数之一。

为了保证带钢成品性能指标,同时使带钢顺利卷取并保持良好卷形,必须使带钢卷取温度控制在合理范围内。

而热连轧带钢的实际卷取温度能否控制在要求的范围内 ,则主要取决于精轧机架后层流冷却控制系统。

本文以某大型钢铁集团的带钢热连轧生产线为基础,设计了一套具有实际应用意义的层流冷却控制策略和控制模型。

同时,设计并绘制了基于西门子WinCC 的层流冷却控制画面。

所有这些实现了对整个系统的全自动控制。

模拟测试结果表明,这些控制策略和控制模型功能完善、性能稳定、控制精度高。

关键字:带钢热连轧层流冷却卷取温度控制控制策略控制模型AbstractBeing one of the important craft parameters, coiling temperature decides the machining performance, the mechanical performance and the physical performance of finished strip product, and has influence on strip’s metallographic phase. In order to get high-quality product and good coil shape, the strip coiling temperature must be controlled at a proper range.Whether the actual coiling temperature of hot rolling strip can be controlled within the required range mainly depends on the laminar cooling control system after the finishing stands.In the paper, a set of control strategies and control models of the laminar cooling control system with practical application significance for a hot strip rolling production line of a large iron and steel enterprise is designed. At the same time, the control pictures for laminar cooling are designed and drawn with the software WinCC of Siemens. All of these achieve the automatic control of the whole system. Simulation test results show that the control strategies and control models have perfect function, stable performance and high control accuracy.Key Words: strip steel hot strip laminar cooling coiling temperature control control strategy control model目录摘要 (II)Abstract .............................................................................................................................................. I II 目录 .. (IV)1绪论 (1)1.1 研究背景及意义 (1)1.2 研究现状 (2)1.3 章节安排 (3)2层流冷却系统简介 (5)2.1层流冷却系统设备布置 (5)2.2层流冷却系统的基本结构 (6)2.3本章小结 (9)3层流冷却的控制模型 (10)3.1温降模型 (10)3.1.1空冷区温降模型 (10)3.1.2水冷区温降模型 (10)3.2卷取温度预报模型 (11)3.2.1传统卷取温度预报模型 (11)3.2.2基于遗传神经网络的卷取温度预报模型 (12)3.3 预设定模型 (16)3.4前馈控制模型 (18)3.5反馈控制模型 (19)3.6自学习模型 (20)3.6.1短期自学习 (20)3.6.2长期自学习 (21)3.7数据库模型 (22)3.8本章小结 (22)4层流冷却的控制策略 (24)4.1冷却策略 (24)4.1.1上下开阀的起始位置 (24)4.1.2冷却方向 (24)4.1.3集管稀疏模式 (25)4.1.4头尾特殊处理 (25)4.1.5临界温度的确定 (25)4.2带钢分段控制 (26)4.3冷却区分段控制 (26)4.4冷却速度控制 (26)4.5侧喷和吹扫控制 (28)4.6上下集管水比的配置 (28)4.7本章小结 (28)5实验部分 (29)结论 (37)参考文献 (38)致谢 (39)1 绪论钢铁是现代社会最重要的原材料,其产量和质量是一个国家发达程度和经济实力的重要标志。

热轧带钢层流冷却控制及其优化研究的开题报告一、选题背景和研究意义热轧是钢铁生产过程中的重要工艺环节,其产生的带钢质量直接影响到下游工序的加工和使用。

带钢在热轧过程中受到高温下的变形和冷却,这两个过程对带钢的力学性能、表面质量和共晶组织等方面都有重要影响。

其中,层流冷却是热轧过程中最关键的环节之一,它能够有效控制带钢的温度,改善其表面质量和机械性能;同时,一些优化的层流冷却控制策略也可以提高热轧带钢的生产效率和节能环保程度。

因此,对于热轧带钢层流冷却控制及其优化方面的研究具有重要的理论和实践意义。

二、研究内容和技术路线本研究主要围绕热轧带钢层流冷却控制及其优化展开,具体研究内容包括:1、利用数值模拟方法对层流冷却过程进行建模和仿真,分析其对带钢温度、应力和形变等机械性能指标的影响;2、结合工艺流程和设备特点,研究不同的层流冷却控制策略,包括冷却水量、喷射角度、喷射距离和冷却时间等等;3、利用实验测试和数值模拟相结合的方法验证和优化热轧带钢层流冷却控制策略;4、研究不同材料、规格和工艺参数下的层流冷却效果及其机理,探索其优化潜力和适用范围。

技术路线主要包括:1、建立热轧带钢层流冷却的数值模型,分析其温度场、应力分布和共晶组织演变规律;2、针对实际工艺流程,设计不同的层流冷却控制实验和数值仿真实验,获取并验证不同工艺参数下的层流冷却效果;3、将实验结果和数值模拟结果进行对比,找出工艺流程中可能出现的矛盾和优化方案;4、根据实验结果和数值模拟结果,提出并验证优化方案,进一步提高热轧带钢层流冷却控制的精度和生产效率。

三、研究预期结果和创新性本研究预期可以:1、建立准确、全面的热轧带钢层流冷却模型,分析其机理和影响因素;2、研究不同工艺参数下的层流冷却效果,找出其优化方案;3、对比实验结果和数值模拟结果,验证不同优化方案的可行性和有效性;4、提出并推广适用于不同材料、规格和工艺参数下的层流冷却控制策略,达到优化生产效率和产品质量的目的。

热轧带钢层流冷却技术研究【摘要】通过焓法模型和相变热力学和相变动力学模型来研究分析热轧带钢在层流冷却过程中的能量变化,利用层流冷却过程中带钢的温度场和热焓场的计算结果来预测带钢冷却后的温度,并验证热轧带钢层流冷却过程并非带钢温度下降的过程,而是带钢能量传递给了周围的环境。

【关键词】热轧带钢;层流冷却;温度;相变引言近年来随着经济社会的飞速发展,热轧带钢的需求量与日俱增,它被广泛应用于汽车、电机、化工、机械制造、建筑、造船等部门的重要的工业原料。

随着需求量的增长,对热轧带钢的质量也提出了更高的要求。

由于冷却温度对热轧带钢的质量性能起到极其关键的作用,所以,需对温度范围进行精准的掌握。

热轧带钢的层流冷却是使低水头的水从水箱或集水管中通过U型弯曲管的作用形成一无旋和无脉动的流股,这样的层流态的水从一定高度降落到钢板表面会平稳地向四周流去,从而扩大了冷却水同板材的有效接触,大大提高了冷却效率。

热轧带钢经过层流冷却,当温度低于Ar3时,带钢中奥氏体将会转变为自由能更低的相,如铁素体、珠光体等。

基于此,笔者认为热轧带钢层流冷却过程可以理解为存在相变的传热过程。

存在相变的传热问题可以采用固定区域法来研究,但考虑到相变的角度,本文应用焓法模型,来求解热轧带钢层流冷却过程中的温度场。

1温度场模型的建立热轧带钢在层流冷却过程中,因带钢能量流入周围环境而使得带钢能量不断减少。

但由于层流冷却过程是存在相变的传热过程,相变具有一定的潜热作用,这种潜热功能会使带钢的温度出现上升的现象,这势必导致不同的能量状态却对应相同的温度。

因此对于目前仅能测得卷取温度的层流控制系统来说,就无法确定这个温度下带钢对应的物理状态,也就无法精确做出阀门开闭的指令。

鉴于此,我们必须通过能量方程计算出带钢的能量,通过能量状态来实现对带钢的高精准温度控制。

于是,我们引入显热容量和潜热之和的热焓,将其作为待求函数引入到能量方程之中:(KT)=ρ*φH/φ,根据热力学理论,将定压热容、相变潜热L 引入到能量方程之中,则热焓和温度将共同作为焓法模型的函数,能够通过求解得出带钢的温度场和热焓场分布。

热轧层流冷却的冷却策略研究

热轧层流冷却是决定带钢组织性能的重要工艺环节,而冷却策略是决定带钢组织性能的重要工艺制度。

文章对热轧层流冷却的冷却策略进行了研究,从冷却模式、冷却速度和目标卷取温度几个方面进行了系统的分析。

标签:热轧带钢;冷却策略;工艺制度;冷却模式

在热轧带钢生产中,层流冷却是重要的工艺环节,其控制的卷取温度决定了成品带钢的加工性能,力学性能和物理性能,所以热轧生产必须对层流冷却系统进行严格控制和管理。

为了达到带钢的组织性能要求,层流冷却必须制定冷却工艺制度,即冷却策略,主要包括冷却模式、冷却速度和目标卷取温度。

由于冷却策略在层流冷却中的重要作用,很多研究者对此进行了研究[1-4]。

本文从冷却模式、冷却速度和目标卷取温度几个方面进行了研究,介绍了我们提供的冷却模式,以及我们最近开发的两段式冷却模式,并对冷却速度和目标卷取温度进行了分析。

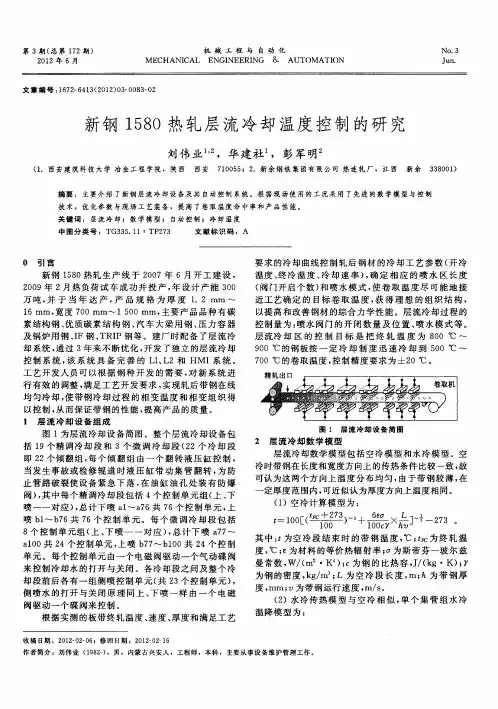

1 层流冷却系统简介

层流冷却装置布置在精轧机之后,卷取机之前的输出辊道上、下方。

根据冷却集管水量的大小分为粗冷段和精冷段。

粗冷段集管的水量大,冷却能力强,带钢冷却主要集中在粗冷段;精冷段集管的水量较小,冷却能力较弱,主要是用于控制卷取温度的精度。

在第一个冷却区段的入口、最后一个冷却区段的出口、以及相邻两个冷却区段之间均设有侧喷,用于除去带钢上表面的积水。

在精轧末机架的出口装有测厚仪,测量带钢终轧时的实际厚度。

在精轧末机架的出口、粗冷段和精冷段之间,以及精冷段之后分别装有高温计,分别测量相应位置的实际温度。

层流冷却的常规设备布置图如图1所示,其中中间高温计在某些热轧厂未布置。

图1 层流冷却设备的常规布置形式

2 层流冷却的冷却策略

层流冷却的冷却策略是带钢冷却的工艺制度,主要包括带钢的冷却模式、冷却速度和目标卷取温度,是影响热轧最终产品组织性能的重要因素。

本文主要就冷却模式、冷却速度和目标卷取温度进行分析和研究。

2.1 冷却模式

冷却模式是指层流冷却阀门的开启顺序和方向,决定了带钢从精轧机出来后,经过水冷区和空冷区的先后。

因为粗冷段的冷却能力较强,发生组织性能的转变主要是在粗冷段,而精冷段主要用于控制卷取温度的精度。

所以对于冷却模

式,我们主要是对粗冷段而言。

根据热轧生产的特点和要求,我们提供了早冷模式、晚冷模式和空冷模式,以及我们最近开发的两段式冷却模式。

2.1.1 早冷模式

早冷模式是在带钢离开精轧机末机架后在粗冷段以一定的冷却速度经过水冷,然后经过空冷,最后由精冷段的水冷进行微调的冷却模式。

在这种冷却模式下,阀门开启时从精轧机出口开始,朝着卷取机的方向开启;阀门关闭时朝着精轧机出口方向关闭。

其冷却路径如图2 所示。

2.1.2 晚冷模式

晚冷模式是在带钢离开精轧机末机架后在粗冷段先经过空冷,再以一定的冷却速度经过水冷,最后由精冷段的水冷进行微调的冷却模式。

在这种冷却模式下,閥门开启时从卷取机方向开始,朝着精轧机出口方向开启;阀门关闭时朝着卷取机的方向关闭。

其冷却路径如图3所示。

2.1.3 两段式冷却

近年来,一些热轧厂需要生产一些品种钢,常规的早冷和晚冷模式已不再满足要求。

为此,我们开发了两段式冷却模式,并应用到生产现场。

两段式冷却是带钢从精轧机出来后,在粗冷段经过水冷→空冷→再水冷→再空冷,最后经过精冷段适当水冷微调的冷却模式。

两段式冷却的两段水冷区可以具有不同的冷却速度,以满足冷却工艺对产品组织性能的特殊要求;并且两段水冷区之间的空冷时间可调节。

两段式冷却的冷却路径如图4所示。

2.1.4 空冷模式

在精轧机组和卷取机之间,不采用水冷,而使带钢在空气中通过辐射和对流自然冷却。

此模式适用于一些薄规格带钢或仅需自然冷却的带钢。

2.2 冷却速度

冷却速度是针对水冷而言,是指带钢在一定的冷却时间里达到多大的温降,温降越大,冷却速度越大;反之越小。

冷却速度是决定带钢组织性能的重要因素之一。

一般说来,某个钢种和规格的冷却速度目标值由工艺专业在生产前确定。

在层流冷却系统中,通过配置不同的喷水模式,即阀门开启的稀疏程度来控制带钢的冷却速度。

对于常规热轧生产,我们一般配置5种基本喷水模式。

这里,以一组冷却集管有4个阀门为例,常规的喷水模式有4/4模式,3/4模式,2/4模式,1/4模式和空冷模式。

4/4模式表示每4个阀门里打开4个阀门,上、下集管对称打开。

其他的喷水模式以此类推。

在同一种喷水模式下,不同的带钢厚度和带钢运行速度会有不同的冷却速

度。

层流冷却模型会根据精轧出口温度、带钢速度和带钢厚度等因素,自动选择一种喷水模式,以尽可能地接近目标冷却速度,从而满足工艺要求。

2.3 目标卷取温度

目标卷取温度也是决定带钢组织性能的重要因素之一。

一般说来,目标卷取温度由工艺专业根据订单要求,以及热轧厂工艺和设备特点在生产前事先制定好的。

各个钢种和规格制定一定的目标卷取温度。

表1是某热轧厂的具有代表性的钢种和规格的目标卷取温度:

3 结束语

热轧层流冷却的冷却策略是热轧生产的重要工艺制度,是决定带钢组织性能的主要因素,本文从冷却模式、冷却速度和目标卷取温度几个方面进行了研究。

参考文献

[1]霍向东,柳得橹,孙贤文,等.CSP层流冷却工艺对低碳钢组织和性能的影响[J].钢铁,2003,38(8):30-34.

[2]成小军,贾友生,李志超,等.卷取温度对Ti-IF钢板组织及性能的影响[J].金属热处理,2012,37(6):85-88.

[3]齐亮,申帮坡,胡义锋,等.卷取温度对钒管线钢组织和性能的影响研究[J].热加工工艺,2012,41(10):23-25.

[4]吕长宝.SS400厚规格带钢力学性能的控制[J].轧钢,2008,25(4):12-15.。