厚钢板层流冷却过程中断面温度分析

- 格式:pdf

- 大小:198.68 KB

- 文档页数:3

非合金钢厚钢板的烧蚀行为分析随着科技的发展和工业的进步,高温环境下材料的耐烧蚀性能成为了工程设计和材料研究的重要方向之一。

特别是在航空航天领域,由于飞行器进入大气层时所受温度和气体速度的极大变化,烧蚀问题对材料的稳定性和安全性提出了严峻的考验。

本文将针对非合金钢厚钢板的烧蚀行为进行分析,以期对该材料的性能优化和材料的选用提供参考。

一、烧蚀行为的基本介绍烧蚀是指材料在高温气体中遭受气体冲刷、氧化和熔融等作用,导致表面材料失去原有形状和质量的一种现象。

在航空航天应用中,高速气流中的热能会给材料表面带来剧烈的热冲击和气体侵蚀,进而引起烧蚀。

非合金钢厚钢板由于其成本相对较低、强度高等优点,广泛应用于航天器进入大气层时的烧蚀防护层。

二、烧蚀行为的影响因素非合金钢厚钢板的烧蚀行为受多个因素的影响,下面将对其中的几个重要因素进行分析。

1. 温度温度是决定烧蚀程度的关键因素之一。

随着温度的升高,非合金钢表面的烧蚀程度将会加剧。

这是因为高温环境下,材料中的金属元素与氧气反应生成金属氧化物,熔点较低的金属氧化物会融化从而形成剥落或流失。

2. 气体速度气体速度对烧蚀行为的影响主要来自于冲蚀作用和气动加热。

高速气流中的冲蚀作用会剥落材料表面的氧化层,进而暴露更深层的材料,从而加剧烧蚀程度。

同时,气动加热也会使材料表面温度升高,进一步加剧烧蚀。

3. 材料成分材料的成分对烧蚀行为有重要影响。

一般而言,非合金钢中的碳含量越高,材料的烧蚀程度就越大。

这是因为高碳含量会导致氧化物形成的温度较高,使烧蚀反应更为剧烈。

三、非合金钢厚钢板的应对措施针对非合金钢厚钢板的烧蚀问题,可以采取一些技术措施来进行应对,从而提高材料的烧蚀抗性。

1. 表面涂层处理在非合金钢厚钢板的表面涂覆一层具有良好耐烧蚀性能的涂层,可以有效降低烧蚀速率。

常用的涂层材料包括陶瓷涂层和金属涂层。

陶瓷涂层具有良好的耐高温和耐蚀性能,可以抵抗热冲击和气体侵蚀。

金属涂层可以提供一定程度的防护,但其耐蚀性能相对较差。

热轧带钢层流冷却的控制层流冷却是控制带钢卷取温度,提高热轧带钢性能的一种重要技术,已经在热轧带钢的生产中得到广泛应用。

热轧带钢冷却技术的发展分为两个方面,一方面是工艺技术的发展,主要体现在各种冷却装置和冷却工艺的进步;另一方面是控制技术的发展,主要体现在控制策略、控制系统的进步。

层流冷却的控制,必须根据生产工艺的要求,采用不同的冷却模式,满足不同产品的要求。

要求系统控制稳定、水耗量低,实现带钢冷却温度高精度控制。

层流冷却系统控制的基本原理主要是根据原始数据输入,计算带钢终轧温度、目标卷取温度,设定带钢冷却所需的空冷段长度和水冷段的长度。

根据实测值调节冷却集管的开闭数量,调节水量和控制冷却温度精度。

其中,通过分析研究,计算层流冷却水量调节与带钢温降是建立带钢冷却系统控制模型的关键环节。

近年来热轧带钢层流冷却系统普遍采用了冷却路径控制,可以实现前部快冷、后部快冷、稀疏冷却、间断式冷却等多种控制冷却模式。

为了加强对带钢相变过程的控制,可以在输出辊道的前部或者后部采用超快速冷却装置。

目前,该项技术已经应用于热轧带钢和中厚板的轧后快速冷却,如:Arcelor/Carlam,NKK/福山,TKS等热连轧机组,对于3~4mm厚度的钢板超快速冷却装置的冷却速度可以达到每秒400℃以上。

比利时科克利尔和日本的NKK通过应用超快速冷却技术,对热轧带钢轧后冷却过程进行精确控制,分别成功开发了700MPa级和800MPa级高强度汽车用热轧带钢,用于制造汽车车轮轮毂。

热轧带钢层流冷却系统有的采用边部遮蔽技术,以实现带钢横向温度分布的高均匀控制,这一技术对于高强钢的横向组织均匀性具有重要的意义。

此外,一种叫做“双调节段的温度前馈控制”的新方式近来引起注意。

以往国内大部分钢铁企业在层流冷却控制上采取的是温度前馈加温度反馈的控制方式。

为了提高控制精度,常规控制系统的设计中引入反馈控制,以弥补前馈控制的不足。

这种反馈补偿,就是在带钢段到达卷取区高温计处时,根据实际落到带钢上的水量来计算温度变化,利用测量的卷取温度和预报的卷取温度的差别确认和修正参数。

高温金属件冷却过程内部温度场的研究2015-5-17金属件冷却过程温度场的分析研究一、研究对象如图一所示,研究对象是直径为d=0.3m 、长l=2m 的竖圆柱形高温金属件,材料为铝合金(92AI-8Mg ),并且忽略圆柱两端的散热。

高温金属件的初始温度(0t )均匀为450℃,将其放入一大的厂房内进行冷却,已知房间内空气和四周墙壁温度(∞t )均为30℃不变。

二、对问题的分析1,由于放在一大的厂房内进行冷却,所以辐射传热可以看做是小物体大空间的辐射传热。

Φr=()424111T T A -⨯⨯⨯δε2,由于竖圆柱的高度比半径大得多,所以在轴向上可以几乎没有热量传导,也就是说可以看做沿径向的一维非稳态导热,可以用导热微分方程来分析求解(即解方程),也可以把金属件划分为一个个小部分,建立节点的离散方程来进行数值求解。

3,又因为各点的温度可以近似看为只是时间的函数,所以零维的非稳态导热的集总参数模型在这里也可以进行求解。

三、表面传热系数的计算1.自然对流传热表面传热系数hl 的计算方法 ①计算定性温度m t =2t w ∞+t 查表得定性温度下的λ,υ,Pr ②计算格拉晓夫数Gr空气膨胀系数αv =1/(273+30) 温差Δt=t-t ∞,特征长度l=H=2m, Gr=23v t ναl g ⨯∆⨯⨯③计算努塞尔数NuNu=()nGr Pr c ⨯⨯由计算出的Gr 查表可得c=0.11,n=1/3. ④计算表面传热系数 hl=lNu λ⨯ ()k /2⋅m w2.与壁面辐射传热表面传热系数hr 的计算方法由小表面大空间的原理,先计算辐射传热量Φr ,再根据牛顿冷却公式计算hr hr=()2142411T T T T --⨯⨯δε 1ε=8-1067.5⨯ δ=0.23.总表面传热系数随冷却过程的变化。

∵H=hl+hr经计算得,总传热系数随时间的变化关系如图2所示四、利用集总参数模型对问题的分析求解1.模型的描述研究对象为竖圆柱,用集总参数模型对其进行分析,即把金属件看成是零维的非稳态导热,所以在轴向上没有热量传递,并且在径向上热量传递是对称的,所以模型中各点的温度只是时间的函数,与空间坐标无关。

第40卷 第4期 2005年4月钢铁Iron and SteelVol.40,No.4 April 2005热轧板带钢冷却过程中热力耦合计算及变形分析韩 斌1, 佘广夫2, 焦景民2, 张中平2, 刘相华1, 王国栋1(1.轧制技术及连轧自动化国家重点实验室(东北大学),辽宁沈阳110004;2.攀枝花钢铁(集团)公司热轧厂,四川攀枝花617062)摘 要:采用有限元分析工具ANSYS ,利用不同的表面传热系数,进行了热轧板带钢在常规强制对流层流冷却(冷却速度在30℃/s 左右)以及超快速冷却(UFC ,短时冷却速度可达300℃/s 以上)情况下的热力耦合分析,计算出带钢在不同冷却强度下温度与应力的二维分布,在此基础上进行了残余应力及由此引起变形的理论分析。

通过比较分析的结果,初步得出UFC 的适用范围。

关键词:层流冷却;UFC ;温度场;应力场;有限元;残余应力;变形中图分类号:TG335.11 文献标识码:A 文章编号:0449-749X (2005)04-0039-04Thermo-mechanical Coupling Simulation and DeformationAnalysis for Hot Strip in Cooling ProcessHAN Bin 1, SHE Guang-fu 2, JIAO Jing-min 2, ZHANG Zhong-ping 2,LIU Xiang-hua 1,WANG Guo-dong 1(1.The State Key Laboratory of Rolling and Automation ,Northeastern University ,Shenyang 110004,China ;2.Hot Strip Mill of Panzhihua Iron and Steel Co.,Panzhihua 617062,China )Abstract :For two typical cooling process of hot strip ,usual forced convection laminar cooling (cooling rate is about 30℃/s )and UFC (ultra fast cooling ,cooling rate could be greater than 300℃/s ),the thermo-mechanical coupling field was simulated by ANSYS FEM software with different surface convection coefficient.2-D temperature field and stress field under different cooling rate were calculated ,then the residual stress and deformation caused by residual stress were analyzed theo-retically.By comparing the analytical results of two cooling patterns ,a preliminary applicable condition for UFC was ob-tained.Key words :laminar cooling ;UFC ;temperature field ;stress field ;FEM ;residual stress ;deformation基金项目:国家自然科学基金资助项目(50104004)作者简介:韩 斌(1970-),男,博士生; E-mail :hanbinxh@ ; 修订日期:2004-07-22随着生产技术的发展,新产品开发力度不断提高,很多新的高强度级别钢板需要同时具有高强度和良好冷成型性,因此双相或多相的塑性铁素体和贝氏体、马氏体与残余奥氏体的混合显微组织成为追求的目标。

中厚板控冷工艺仿真与分析王志军1①赵刚1叶传龙1刘校平2程蓬2摘要本文通过有限差分法对中厚板轧后控制冷却温度场进行模拟,得到钢板在整个控冷阶段的瞬态温度分布和温降速度分布,为均匀化冷却速度,制定合理控冷工艺提供实践指导。

关键词中厚板控制冷却温度预报冷却速度有限差分Simulation and Analysis of Accelerated Controlled Cooling of PlateWang Zhijun1Zhao Gang1Ye Chuanlong1Liu Xiaoping2Cheng Peng2( 1:College of Material Science and Metallurgical Engineering,Wuhan University of Science and Technology, Wuhan 430081;2:Wuhan WISDRI Soft Ltd, Wuhan 430225)ABSTRACT: In this paper, finite difference method is adapted to simulate Accelerated Controlled Cooling of plate, and the transient temperature distribution and cooling speed of plate after rolling is obtained. It can be a good guidance for the homogenization of temperature drop speed and to make reasonable controlled cooling process.KEYWORDS:Plate ACC Temperature Prediction Cooling Speed Finite Difference Method1引言利用中厚板轧制后的余热,进行合理的控制冷却工艺(Accelerated Controlled Cooling, ACC),通过控制相变和碳化物析出,能保证其它基本性能的条件下提高强度,减少碳当量,提高钢材综合性能。

轧后钢管冷却过程中厚度方向温度变化规律周存龙;张雪成;江连运;刘晓瑾;袁国;王国栋【摘要】采用有限单元法对钢管外壁射流冷却方式下厚度方向温度变化的规律进行了研究.研究结果表明:采用优化控制冷却策略和冷却强度能够实现壁厚20 mm 以下钢管的全面冷却,满足钢管工艺需要;壁厚小于20 mm的钢管,当传热系数为2 000W/(m2·℃)时,采用连续冷却方式内、外表面与厚度中心最大温差小于250℃;当传热系数为3 000 W/(m2·℃)时,与连续冷却方式相比,采用水冷和空冷循环进行的间隔型冷却方式使钢管内、外表面与厚度中心最大温差进一步减小.【期刊名称】《钢管》【年(卷),期】2016(045)004【总页数】6页(P12-17)【关键词】钢管;外壁射流冷却;冷却方式;冷却强度;传热系数;温差【作者】周存龙;张雪成;江连运;刘晓瑾;袁国;王国栋【作者单位】太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819【正文语种】中文【中图分类】TG335.71基于以快速冷却为核心的控轧控冷技术在改善钢材性能、提高钢材强度和减量化生产方面的优越性,轧后冷却技术得到了快速发展[1-3]。

控轧控冷在板(带)材生产中得到了广泛的应用。

目前,几乎所有的热轧带钢生产线均配置了轧后冷却系统,部分热连轧线还配置了轧后加强型冷却和超快速冷却系统[4-5]。

轧后冷却系统为高品质钢材的开发及减量化生产提供了重要技术支持[6-7]。

但受钢管结构、生产效率的限制,以快速冷却为核心的控轧控冷技术尚未在钢管生产中得到广泛应用。

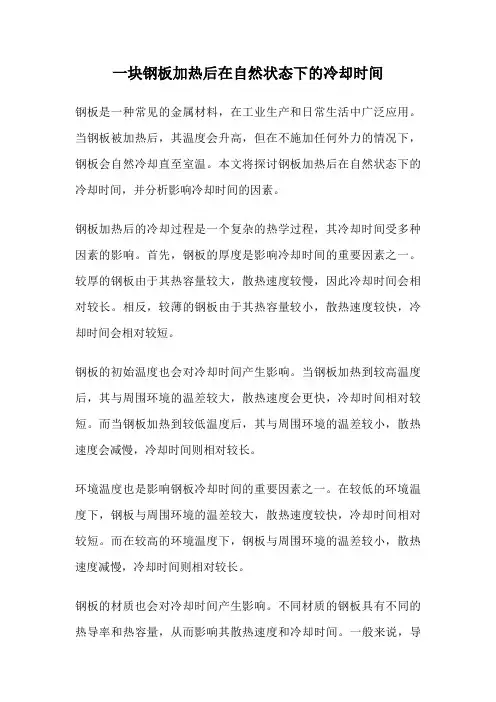

一块钢板加热后在自然状态下的冷却时间钢板是一种常见的金属材料,在工业生产和日常生活中广泛应用。

当钢板被加热后,其温度会升高,但在不施加任何外力的情况下,钢板会自然冷却直至室温。

本文将探讨钢板加热后在自然状态下的冷却时间,并分析影响冷却时间的因素。

钢板加热后的冷却过程是一个复杂的热学过程,其冷却时间受多种因素的影响。

首先,钢板的厚度是影响冷却时间的重要因素之一。

较厚的钢板由于其热容量较大,散热速度较慢,因此冷却时间会相对较长。

相反,较薄的钢板由于其热容量较小,散热速度较快,冷却时间会相对较短。

钢板的初始温度也会对冷却时间产生影响。

当钢板加热到较高温度后,其与周围环境的温差较大,散热速度会更快,冷却时间相对较短。

而当钢板加热到较低温度后,其与周围环境的温差较小,散热速度会减慢,冷却时间则相对较长。

环境温度也是影响钢板冷却时间的重要因素之一。

在较低的环境温度下,钢板与周围环境的温差较大,散热速度较快,冷却时间相对较短。

而在较高的环境温度下,钢板与周围环境的温差较小,散热速度减慢,冷却时间则相对较长。

钢板的材质也会对冷却时间产生影响。

不同材质的钢板具有不同的热导率和热容量,从而影响其散热速度和冷却时间。

一般来说,导热性能较好的钢板散热速度较快,冷却时间相对较短;而导热性能较差的钢板散热速度较慢,冷却时间则相对较长。

除了上述因素外,钢板表面的散热条件也会对冷却时间产生影响。

如果钢板表面与周围环境接触面积较大,例如表面有较多凹凸不平的纹路或有散热片等结构,将有助于增加钢板的散热面积,加快散热速度,从而缩短冷却时间。

钢板加热后在自然状态下的冷却时间受多种因素的影响,包括钢板的厚度、初始温度、环境温度、材质以及表面散热条件等。

在实际应用中,我们需要根据具体情况来评估和控制钢板的冷却时间,以确保其能够在合理的时间内达到所需的温度。

值得注意的是,在工业生产中,为了加快钢板的冷却速度,人们常常采用一些辅助措施,如水冷、风冷等。

层流冷却工作原理一、流体动力层流冷却涉及到的流体动力主要指冷却液在流道中的流动状态。

在层流冷却系统中,冷却液通常以层流状态流动,即流体在流道中呈现层叠、连续不断的流动状态。

这种流动状态可以减少流体之间的摩擦和热能传递阻力,提高冷却液的流动效率和热交换效率。

二、温度梯度温度梯度是层流冷却工作原理中的重要概念。

温度梯度是指物体在不同部位存在温度差的现象。

在层流冷却中,冷却液与被冷却物体之间存在明显的温度差异,从而形成了温度梯度。

由于温度梯度的存在,热量会从高温区域传递到低温区域,从而实现热量的转移和散发。

三、热传导热传导是层流冷却中的主要传热方式之一。

当两个不同温度的物体接触时,热量会从高温物体传递到低温物体。

在层流冷却中,热量通过被冷却物体的表面传递到冷却液中,再通过冷却液的流动将热量散发到周围环境中。

热传导的效率取决于被冷却物体的导热性能和接触面积。

四、热对流热对流是指流体在温度梯度的作用下产生流动,同时伴随着热量的传递。

在层流冷却中,冷却液在流道中流动时,由于与被冷却物体表面存在温度差异,形成了明显的温度梯度,从而使冷却液产生流动。

同时,热量从被冷却物体表面传递到冷却液中,随着冷却液的流动而散发到周围环境中。

热对流在层流冷却中起着至关重要的作用。

五、热辐射热辐射是指物体通过电磁波的形式向外释放热量。

在层流冷却中,热辐射虽然不是主要的传热方式,但仍然存在一定的影响。

当冷却液与被冷却物体之间的温差较大时,部分热量会通过热辐射的形式传递。

为了提高层流冷却的效果,通常采用特殊的散热结构或添加散热片等方式来增强热辐射的散热效果。

综上所述,层流冷却工作原理涉及流体动力、温度梯度、热传导、热对流和热辐射等多个方面。

在实际应用中,通过合理的设计和优化,可以充分发挥这些传热机制的作用,提高层流冷却系统的效率,满足各种领域的应用需求。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

第17卷第4期2005年8月 钢铁研究学报 Journal of Iron and Steel ResearchVol.17,No.4 Aug.2005基金项目:国家自然科学基金资助项目(59995440)作者简介:谢海波(19722),男,博士生; E 2m ail :hbxie @ ; 修订日期:2004209207层流冷却过程中带钢温度场数值模拟谢海波, 徐旭东, 刘相华, 王国栋(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)摘 要:分析了带钢层流冷却过程中的传热,并利用有限元法对层流冷却过程中带钢温度场进行了模拟计算。

结果表明:随着轧件厚度的减薄,在带钢厚度方向上的温差逐渐减小;冷却速度不同时,带钢表面温度和中心温度的变化趋势以及波动幅度相应发生变化。

在进行模型计算时,应合理考虑带钢厚度及内部热传导的影响。

这对提高数学模型的精度,控制卷取温度,提高产品质量以及指导生产具有重要意义。

关键词:热轧;带钢;层流冷却;温度场;数值模拟中图分类号:T G 335111 文献标识码:A 文章编号:100120963(2005)0420033204Numerical Simulation on H ot Strip T emperature Field inLaminar Cooling ProcessXIE Hai 2bo , XU Xu 2dong , L IU Xiang 2hua , WAN G Guo 2dong(Northeastern University ,Shenyang 110004,China )Abstract :In order to improve the calculating precision of mathematical model ,the heat transfer in laminar cooling process for hot strip mill was analyzed by using finite element to simulate temperatures of strip laminar cooling.The difference in temperature of strip thickness decreases with the decrease of thickness.Surface and center tem 2perature curves of the strip vary under the conditions of different cooling rates.K ey w ords :hot rolling ;strip ;laminar cooling ;temperature field ;numerical simulation 卷取温度对热轧带钢再结晶晶粒的尺寸、析出物数量和形态所产生的影响,将导致金属的微观组织发生变化,所以它是决定成品带钢加工性能、力学性能和物理性能的重要工艺参数之一。

热轧带钢层流冷却技术研究【摘要】通过焓法模型和相变热力学和相变动力学模型来研究分析热轧带钢在层流冷却过程中的能量变化,利用层流冷却过程中带钢的温度场和热焓场的计算结果来预测带钢冷却后的温度,并验证热轧带钢层流冷却过程并非带钢温度下降的过程,而是带钢能量传递给了周围的环境。

【关键词】热轧带钢;层流冷却;温度;相变引言近年来随着经济社会的飞速发展,热轧带钢的需求量与日俱增,它被广泛应用于汽车、电机、化工、机械制造、建筑、造船等部门的重要的工业原料。

随着需求量的增长,对热轧带钢的质量也提出了更高的要求。

由于冷却温度对热轧带钢的质量性能起到极其关键的作用,所以,需对温度范围进行精准的掌握。

热轧带钢的层流冷却是使低水头的水从水箱或集水管中通过U型弯曲管的作用形成一无旋和无脉动的流股,这样的层流态的水从一定高度降落到钢板表面会平稳地向四周流去,从而扩大了冷却水同板材的有效接触,大大提高了冷却效率。

热轧带钢经过层流冷却,当温度低于Ar3时,带钢中奥氏体将会转变为自由能更低的相,如铁素体、珠光体等。

基于此,笔者认为热轧带钢层流冷却过程可以理解为存在相变的传热过程。

存在相变的传热问题可以采用固定区域法来研究,但考虑到相变的角度,本文应用焓法模型,来求解热轧带钢层流冷却过程中的温度场。

1温度场模型的建立热轧带钢在层流冷却过程中,因带钢能量流入周围环境而使得带钢能量不断减少。

但由于层流冷却过程是存在相变的传热过程,相变具有一定的潜热作用,这种潜热功能会使带钢的温度出现上升的现象,这势必导致不同的能量状态却对应相同的温度。

因此对于目前仅能测得卷取温度的层流控制系统来说,就无法确定这个温度下带钢对应的物理状态,也就无法精确做出阀门开闭的指令。

鉴于此,我们必须通过能量方程计算出带钢的能量,通过能量状态来实现对带钢的高精准温度控制。

于是,我们引入显热容量和潜热之和的热焓,将其作为待求函数引入到能量方程之中:(KT)=ρ*φH/φ,根据热力学理论,将定压热容、相变潜热L 引入到能量方程之中,则热焓和温度将共同作为焓法模型的函数,能够通过求解得出带钢的温度场和热焓场分布。

工程机械用厚钢板的低温开裂及其防治方法工程机械在寒冷的气候条件下使用时,容易出现厚钢板的低温开裂问题。

低温开裂会极大地影响工程机械的安全性和可靠性,因此采取适当的防治方法对于保障机械的正常运行至关重要。

低温开裂是由于厚钢板在低温环境下受到冷却导致的,主要有以下两种类型:1. 冷裂:由于厚钢板在冷却过程中受到的内应力超过其抗拉强度而导致开裂。

2. 热裂:由于厚钢板在焊接后,冷却过程中受到的残余应力超过了其抗拉强度而导致开裂。

为了解决这些问题,采取以下防治方法是必要的:1. 材料选择:选择适合低温工作环境的材料是防治低温开裂的基础。

优质的低温使用钢材,具有较高的强度和韧性,能够有效抵抗低温下的开裂问题。

2. 预热:在焊接之前对厚钢板进行预热是防治低温开裂的重要步骤。

预热可以有效减小焊接区域的温度梯度,减少残余应力的产生,并提高焊接接头的韧性。

3. 焊接参数控制:在焊接过程中,控制好焊接电流、焊接速度和焊接温度是防治低温开裂的关键。

适当降低焊接电流和焊接速度,并增加焊接工艺中的中间热处理步骤,有助于减少焊接区域的应力集中和热裂的风险。

4. 后热处理:焊接完成后,进行适当的后热处理也是防止低温开裂的重要方法。

后热处理可以通过提高焊接接头的强度和韧性,减少低温下的应力集中,并提高厚钢板的抗低温开裂能力。

5. 现场保护:在使用过程中,及时清除机械表面的积雪和冰冻物,防止雪冰对机械造成的冷冻损伤。

另外,可以采用加热保温措施,提高机械在低温环境下的工作效率和可靠性。

综上所述,针对工程机械用厚钢板的低温开裂问题,从材料选择、预热、焊接参数控制、后热处理和现场保护等方面进行综合防治是非常重要的。

通过科学的工艺措施和现场保护措施,可以提高厚钢板的抗低温开裂能力,确保工程机械在寒冷环境下安全可靠地运行。

2007年第4期 鞍钢技术ANGANG TECHNOLOGY总第346期

研究与开发 厚钢板层流冷却过程中断面温度场有限元分析

郭晓波钟莉莉单晓伟(鞍钢股份有限公司技术中心)

摘要采用有限元法对厚钢板层流冷却过程中的断面温度场进行了计算,在连续冷却和间断冷却两种不同冷却方式下,找出了厚钢板在宽度方向和厚度方向的温度分布规律。与连续冷却相比,采取间断冷却时,钢板的芯部与表面的温差较小,有利于提高钢板:向组织的均匀性。 关键词厚钢板层流冷却温度场有限元法 中图分类号:TG335文献标识码:A文章编号:1006一4613(2007)04一0012-03

An吻sis of Section Temperature Field of Heavy Steel Plateduring Laminar Cooling场Finite Element Method

Guo Xiaobo Zhong Lili Shan Xiaowei(Technology Center of Angang Steel Co.,Ltd.)

Abstract The section temperature field of heavy steel plate during laminar cooling is calculated场finite element method and temperature distribution regulations in plate width and thickness direc-tions are presented under continuous cooling and intermittent cooling patterns. Compared with contin-uous cooling, intermittent cooling can make a smaler temperature diference between plate center andplate surface , which is benefit to improve structure eveness in:direction. Key Words heavy steel plate laminar cooling temperature field finite element method

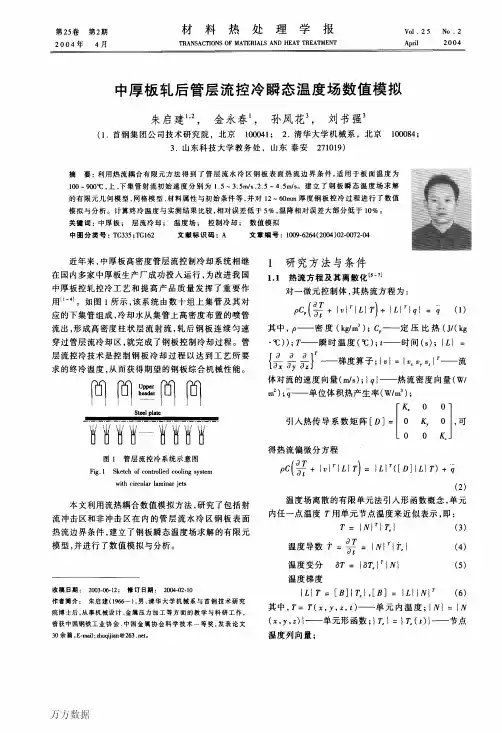

1前言 中厚板轧后高密度管层流冷却装置的冷却速度一般为3一4090 /s,冷却钢板的厚度为8-50mm,主要用于低碳钢、造船板、锅炉板、容器板、桥梁板、管线钢、工程机械用高强度钢板等的轧后控制冷却。生产中发现,当较厚钢板(> 25 mm )冷却时,由于钢板表面温度的下降速度比芯部快很多,如果冷却不当,会造成钢板横断面温差过大。钢板宽度方向温差较大会导致冷却之后钢板残余应力过大,严重时产生边裂;钢板厚度方向温度梯度过大会使钢板:向组织性能不均,降低钢

板的韧性川。因此,本文尝试采用有限元法,对厚钢板在层流冷却过程中断面温度场的分布情况进行计算解析,以便找出钢板宽度方向和厚度方向的温度分布规律,为制定厚钢板的相关冷却制度提供依据。

郭晓波,高级工程师,1982年毕业于东北工学院轧钢专业,现于鞍钢股份有限公司技术中心产品研究所从事轧钢工艺的研究工作(114009)。 一12一

2基本方程 如果不考虑钢板长度方向的温度波动以及钢板的相变潜热,可将钢板轧后层流冷却过程简化为无内热源的二维传热过程。如果作为平面问题处理,该过程符合下列固体导热微分方程: aT/at=k/ (pCp)(。,T/ax2+a2 T/ aye)(1)式中T-一一钢板的瞬态温度,℃; :—冷却时间,s;

万方数据2007年第4期 鞍铂技术ANGANG TECHNOLOGY总第346期

k钢板的导热系数,W/(m・℃); P钢板的密度,kg/.'; 几—钢板的定压比热,J/(kg℃)。 将钢板初始断面温度设定为均匀的,且钢板与冷却水的换热系数、冷却水的温度为已知,这样,整个钢板冷却过程可看成符合第三类边界条件,初始条件和边界条件为:T(x,y,t二o)=To(在断面s内) 一k(aT/axl, + aT/aylY) = a(T一TI)式中5—钢板的横断面;

{:}

To钢板的均匀初始温度,℃; Tf—冷却水的温度,℃;

二钢板与冷却水之问边界面的换热系 数,W/(m'・℃);

ll'—边界外法向的方向余弦。 对应于式1的泛函为: I [T(x,y,t)]二川k/2 [ (' dT> ax) 2+( aT/ay)'] +PC,aTiatTfdxdy +JJa(1/2T'一T,T) dS

(4) 用有限元法将区域s划分为许多单元,在每一个单元上建立单元泛函。由子温度场已经离散到全部节点上,泛函实际上成为一个描写未知节点温度的多元函数,因此,泛函的变分问题就转化成为多元函数的求极值问题。利用数学极值理论求极小值,并将各个单元合成之后,得到如下方程: [K]{Tf:+[N]{aT/at}二IPI。(5)式中仁K]-温度刚度矩阵; [ N]—变温矩阵。 应用向后差分,可得到: !aT/at l,=({T):一{T1,- ,)/At (6) 将式6代人式5得到:([K]+1/At[N])I T),=1/At [N]{T{,_‘,+IPI, (7)式中{TI,_ ,,—已知的初始温度场。 由此求出t时刻的温度场,再把£+ At代替式7中的t,就可以求解出t+At时刻的温度场。

维断面尺寸为30mm x 1800mm,在单元划分上采用了三节点等参单元,共划分了142个单元117个节点。 通常情况下,钢板轧后冷却方式很多。本文选取了两种不同冷却方式进行计算,分别为连续冷却和间断冷却。连续冷却是指钢板在冷却过程中,层流冷却集管按组集中开启,使钢板的瞬态温度与时间成线性关系;而间断冷却是将冷却集管按组进行开、闭控制,使钢板冷却数秒钟之后,停冷一定时间,然后再冷却,再停冷,以此类推,反复进行。 计算过程中,两种冷却方式的开冷温度(初始温度)都设定为80010,冷却水温度设定为209C,层流冷却装置的有效长度设为26m,模拟计算了钢板从开冷第Is到第20s的断面温度场,结果见图1,2所示。

护巍

时

板宽/m图1连续冷却第20s时钢板断面温度分布

尸、侧

属

图2间断冷却第20s时钢板断面温度分布

3计算过程 按照上述基本方程,本文编制了层流冷却过程中,钢板二维瞬态温度场的计算程序。计算中假设钢板温度分布为x,y轴对称,并取钢板的二

4分析与讨论 由图1,2可以看出,两种冷却结束后,钢板的芯部与表面之间都存在温差。当冷却到第20s时,连续冷却方式下芯部与表面的温差为151 `C ,这一温度梯度足以引起钢板:向组织性能不均匀。而芯部与角部温差高达204`0,这是由于钢板角部对水冷的敏感性强,使角部传热速度过快 一13一

万方数据郊吮玻钟对衬单晓伟:厚初板层鹿冷却过程中衍面江度场有限元介析《鞍铂找术)2007年第4期 总第346期

所至。在间断冷却方式下,由于钢板在急冷之后有一个温度回复过程,使钢板芯部与表面的温差比连续冷却时小。当冷却到第20,时,芯部与表面的温差为1029C,这在一定程度上可改善钢板:向组织的均匀性。 由于本文计算中所选钢板尺寸较宽,其边部影响区相对较小,因此,两种冷却方式下,温度沿板宽方向分布较均匀。但是,从图1,2中也可看出,在板宽1/8一1/10处有一个温度突变区,超出这个区之后,钢板的温度开始急剧下降,钢板边部温度最低。为了保证钢板宽度方向温度分布的均匀性,生产中应在板宽温度突变区附近设置遮蔽机构,尽量减小边部冷却水的密度,控制钢板宽度温度差,以消除钢板内部残余应力,避免钢板在后续加工过程中产生弯曲。 图3 ,4分别为钢板宽度和厚度方向的温差与时间的关系。从图3,4中可以看出,随着冷却时间的推移,两种冷却制度下板厚方向的温差都趋于缓和,而板宽方向的温差一直在增加。

驴、刻

胭

时间/A圈4钢板厚度方向温差与时间的关系 1一连续冷却;2一间断n却

5结论 (1)用有限元法编制了厚钢板轧后冷却过程断面温度场的通用计算程序。该程序可模拟不同尺寸的厚钢板在层流冷却过程中的断面温度分布。 (2)与连续冷却方式相比,采用间断冷却方式可减小钢板芯部与表面的温差,有利于提高钢板:向组织性能的均匀性。 (3)钢板宽度方向存在温度突变区,生产中应根据钢板的不同宽度来设置相应的遮蔽位置。

参考文献l刘峰.轧后冷却制度对钢板厚度方向组织的影响.钢铁,199(, 6时间/s

图3钢板宽度方向温差与时间的关系 1-连续冷却浮一间断冷却

(编辑许平静)

收稿日期:2007 -02一25

\八尸丫、占/、犷、八了产犷、产产1八护力声,、洒梦、户.八人尹产.八胡.八协护气勺\八户户,...,"卢人侧、价.八人尹矿户‘勺户户沪?尸丫、尸协声户、汽沪尹、八11产l"人八犷甲办、内扩洒户沪宝钢研发的高铬钢套管成功用于38印多米深气井

日前,宝钢研制开发的耐二氧化碳腐蚀的B13CA 10高铬钢套管成功应用于中石化东北新区3800多米深气井,经现场测试,各项技术性能指标均达到用户要求。这一具有宝钢自主知识产权的产品成功填补了国内空白,大大提升了宝钢在钢管市场上的竟争能力。随着大庆深气田的开发,国内用户对高铬钢钢管需求量猛增,并对其性能提出了更高要求。目前市场上提供的L80一13 Cr套管只能在3000。左右深气井使用,而开采4000.深气井对套管的抗腐蚀性、强度和韧性有更高的标准。 针对这一情况,宝钢组成了科研攻关小组,根据炼钢和初轧现有工艺装备条件,在API标准L80一13 Cr的基础上,进行了新钢种设计,成功进行了冶炼,并成功轧制出B13Crl10产品。目前,该产品专利已得到国家专利局受理。 截至目前,宝钢己先后向中石化提供了近200t直径5.5时B13Cr110特殊扣套管.失后用于两口3800 59* IV气#_

—14一万方数据