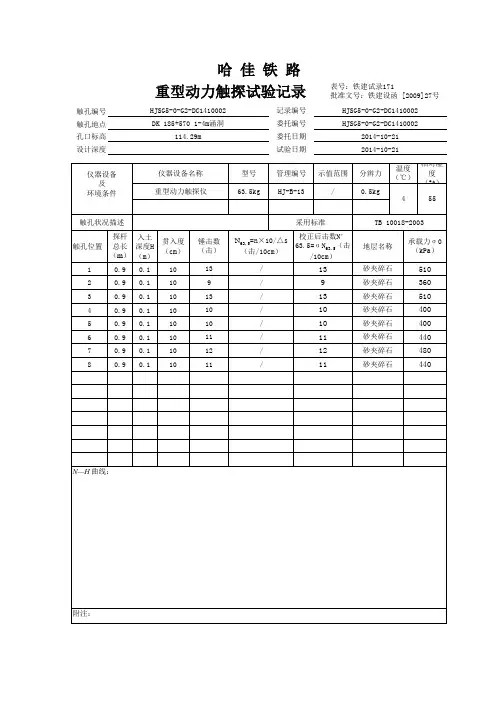

铁建试录171轻型动力触探试验记录

- 格式:xls

- 大小:19.00 KB

- 文档页数:1

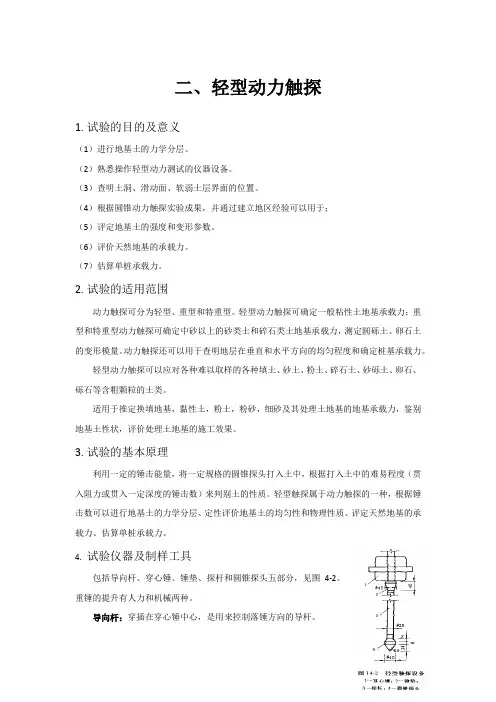

二、轻型动力触探1.试验的目的及意义(1)进行地基土的力学分层。

(2)熟悉操作轻型动力测试的仪器设备。

(3)查明土洞、滑动面、软弱土层界面的位置。

(4)根据圆锥动力触探实验成果,并通过建立地区经验可以用于;(5)评定地基土的强度和变形参数。

(6)评价天然地基的承载力。

(7)估算单桩承载力。

2.试验的适用范围动力触探可分为轻型、重型和特重型。

轻型动力触探可确定一般粘性土地基承载力;重型和特重型动力触探可确定中砂以上的砂类土和碎石类土地基承载力,测定圆砾土、卵石土的变形模量。

动力触探还可以用于查明地层在垂直和水平方向的均匀程度和确定桩基承载力。

轻型动力触探可以应对各种难以取样的各种填土、砂土、粉土、碎石土、砂砾土、卵石、砾石等含粗颗粒的土类。

适用于推定换填地基,黏性土,粉土,粉砂,细砂及其处理土地基的地基承载力,鉴别地基土性状,评价处理土地基的施工效果。

3.试验的基本原理利用一定的锤击能量,将一定规格的圆锥探头打入土中,根据打入土中的难易程度(贯入阻力或贯入一定深度的锤击数)来判别土的性质。

轻型触探属于动力触探的一种,根据锤击数可以进行地基土的力学分层、定性评价地基土的均匀性和物理性质、评定天然地基的承载力、估算单桩承载力。

4.试验仪器及制样工具包括导向杆、穿心锤、锤垫、探杆和圆锥探头五部分,见图4-2。

重锤的提升有人力和机械两种。

导向杆:穿插在穿心锤中心,是用来控制落锤方向的导杆。

穿心锤:是一个中间空心的圆柱状重锤,用来提供贯入势能。

锤垫:用来缓冲穿心锤的一个小的平台。

探杆:穿心锤能量传递的目标,通常为1M长,深入地层,完成触探任务。

圆锥探头:圆锥状的一个探头,用来更好地贯入地层。

5.试验步骤(1)将穿心锤穿入带钢砧与锤垫的触探杆上;(2)将探头及探杆垂直地面放于测试地点;(3)提升穿心锤至预定高度,使其自由下落撞击锤垫,将探头打入土中;(4)记录每贯入30cm(或10cm)的锤击数;(5)重复上述步骤,直至预定试验深度。

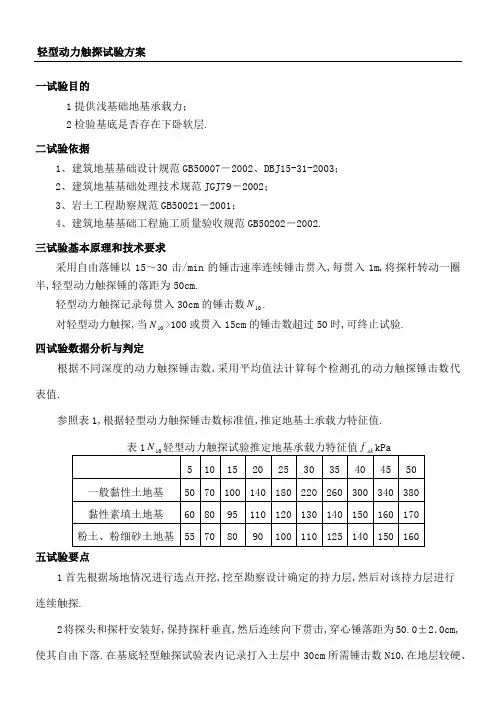

轻型动力触探试验方案

一试验目的

1提供浅基础地基承载力;

2检验基底是否存在下卧软层.

二试验依据

1、建筑地基基础设计规范GB50007-200

2、DBJ15-31-2003;

2、建筑地基基础处理技术规范JGJ79-2002;

3、岩土工程勘察规范GB50021-2001;

4、建筑地基基础工程施工质量验收规范GB50202-2002.

三试验基本原理和技术要求

采用自由落锤以15~30击/min的锤击速率连续锤击贯入,每贯入1m,将探杆转动一圈半,轻型动力触探锤的落距为50cm.

轻型动力触探记录每贯入30cm的锤击数

N.

10

对轻型动力触探,当

N>100或贯入15cm的锤击数超过50时,可终止试验.

10

四试验数据分析与判定

根据不同深度的动力触探锤击数,采用平均值法计算每个检测孔的动力触探锤击数代表值.

参照表1,根据轻型动力触探锤击数标准值,推定地基土承载力特征值.

表1N f

五试验要点

1首先根据场地情况进行选点开挖,挖至勘察设计确定的持力层,然后对该持力层进行

连续触探.

2将探头和探杆安装好,保持探杆垂直,然后连续向下贯击,穿心锤落距为50.0±2.0cm,使其自由下落.在基底轻型触探试验表内记录打入土层中30cm所需锤击数N10,在地层较硬、

锤击数较多时,采用分段记录,以每贯入10cm记录一次相应的锤击数,整理资料时按30cm所需的击数作为指标.

3遇密实坚硬土层,当贯入30cm所需锤击数超过50击时或贯入10cm所需锤击数超过30击时,即停止测试.

4本试验方法试用宇深度小于4米的土层.。

轻型载重货车设计一、引言二、需求分析1.载重能力:轻型载重货车的设计重点是提高载重能力,在不增加整车重量的情况下,尽量增加货箱容量,以满足用户的需求。

2.燃油经济性:由于轻型载重货车主要用于短途运输,燃油经济性非常重要。

设计时要尽量降低燃油消耗,减少运营成本。

3.操控性能:在城市环境中,轻型载重货车需要具备良好的操控性能,包括转向灵活、刹车灵敏、加速平稳等。

4.安全性:货车在运输过程中,需要保证货物和驾驶员的安全。

因此,设计时需要考虑到车辆的稳定性和悬挂系统的舒适性。

5.人机工程学:为提高驾驶员的工作效率和舒适性,设计时需要考虑到人机工程学因素,如合理设置操纵杆、仪表板和座椅等。

三、设计方案1.载重能力增加:采用轻量化材料,如高强度钢、铝合金等,替代传统的铁材料,可以有效地降低整车重量。

同时,结构设计要合理,以提高整车的承载能力。

例如,可以采用加固梁柱、增加横梁等方式,增加货箱的承重能力。

2.燃油经济性提高:采用先进的节能技术,如启停系统、低阻力轮胎、智能节油装置等,可以有效地降低车辆的燃油消耗。

另外,合理设计发动机和传动系统匹配,提高动力传递效率,进一步提高燃油经济性。

3.操控性能优化:采用电动助力转向系统、电子刹车系统等先进技术,提高车辆的操控性能。

同时,在悬挂系统上采用独立悬挂或多连杆空气悬挂系统,可以提高车辆的稳定性和舒适性。

4.安全性提高:在设计过程中,考虑到舒适性和稳定性之间的平衡。

例如,可以采用悬挂系统调节装置,根据载重情况调整悬挂的硬度,以提高底盘和车身的稳定性。

同时,在车辆装备方面,可以配备ABS、EBD等安全系统,提高制动效果。

5.人机工程学优化:为提高驾驶员的工作效率和舒适性,合理设计驾驶室结构和布局。

例如,合理设置操纵杆的位置和形状,设计方便驾驶员操作的仪表板,以及舒适的座椅和空调系统等。

四、结论轻型载重货车的设计要关注载重能力、燃油经济性、操控性能、安全性和人机工程学等方面的需求。