汽车大梁用钢的研究及发展动向

- 格式:docx

- 大小:18.24 KB

- 文档页数:2

有助于轻量化的汽车用钢板的开发现状与未来展望1 前言21世纪可以说是可以开发与环境共生技术的世纪。

在环境问题当中最引人注目之一的是CO2的排放。

贯穿汽车生涯的CO2的排放,有8~9成是在汽车行驶当中所排放出来的,降低燃耗可以对减少CO2排放量做出较大的贡献,这一点是众所周知的。

为了减少CO2,在开发像混合动力车和燃料电池车那样的新动力和开发改善发动机燃烧效率技术等同时,车身轻量化也依然是一个重要的目标。

本文中,在介绍目的在于轻量化汽车用钢板的研究开发现状的同时,也提及到对未来的展望。

2 车用钢板有关车身板的开发是在二个大的方面所被推进的。

一个是满足外板板上所见的耐压痕性和耐面应变性两特性的钢板开发。

再一个是为了确保空间,可以进行严格形状成形的超成形性钢板的开发。

超成形性钢板在从轻量化的角度来看,寄予的希望较小,因此,在此不与涉及,请参考即报。

满足耐压痕性和耐面应变性两特点钢板的代表是BH(Bake Hardening)。

BH 钢板在冲压加工时,YP低,容易进行冲压加工,根据成形后的涂装固化处理,成为YP变高的、合理的钢板。

钢板的BH原理是,固溶C、N根据BH处理,转位固定,在转位动态中抵抗,提高屈服应力的现象。

但是,该现象由于是即使在接近室温的较低温度下,如果经过一段时间后也会发生,因此,需要限定固溶C、N的上限,使其到进行冲压为止,不会明显产生该自然时效现象。

如果产生自然时效的话,那么在冲压时就会出现在屈服点延伸(YP-El)中引起的被称之为拉伸应变(St-St)的条状表面缺陷,就不能保证作为汽车外板用的表面质量。

原来的BH钢板,BH处理后的BH量的下限为30MPa,但是,在不出现St-St 的条件下,将BH量的下限提高到什么程度为好,这是现在所存在的课题。

在最近,开发了灵活利用了在常温下,Mo控制C的动态、在BH温度下其相互作用减弱、可以保证高BH量这种C与Mo相互作用的温度依赖性的新型BH钢板。

汽车车身材料的发展趋势随着科技的不断进步和人们的需求不断变化,汽车车身材料也在不断发展和改进。

从最早的钢铁车身到现在的复合材料,汽车车身材料在轻量化、安全性和环保性方面有了巨大的进步。

本文将从这几个方面探讨汽车车身材料的发展趋势。

一、轻量化是汽车车身材料的发展方向之一。

轻量化能够减少汽车的重量,降低能耗,提高燃油经济性。

传统的钢铁材料在车身上占据了很大的比例,但其密度较高,重量较大。

为了实现轻量化,汽车制造商开始探索使用新型材料,如高强度钢、铝合金和碳纤维等。

高强度钢具有优异的强度和韧性,可以减少车身重量并提高碰撞安全性。

铝合金具有较低的密度和良好的成形性能,能够有效减轻车身重量。

碳纤维是一种轻质高强度的材料,具有优异的抗拉强度和刚度,但成本较高,限制了其在大规模生产中的应用。

二、安全性是汽车车身材料发展的另一个重要方向。

汽车车身在碰撞事故中起到保护车内乘员的作用。

传统的钢铁材料在碰撞时具有较好的塑性变形能力,但也存在一定的局限性。

为了提高车身的安全性,汽车制造商开始研发新型材料和结构设计。

高强度钢具有更好的抗撞性能,能够吸收和分散碰撞能量,提高车身的刚度。

同时,汽车制造商还采用了复合材料和蜂窝结构等新技术,提高车身的强度和刚度,进一步提高了车身的安全性能。

三、环保性是汽车车身材料发展的另一个重要方向。

随着人们对环境保护意识的增强,汽车制造商开始关注汽车的环保性能。

传统的钢铁材料在生产和回收过程中会产生大量的二氧化碳和废弃物,对环境造成一定的影响。

为了减少环境污染,汽车制造商开始使用可回收和可循环利用的材料,如铝合金和碳纤维等。

铝合金具有良好的回收性能,可以减少能源和资源的消耗。

碳纤维具有较长的使用寿命和较低的环境影响,是一种环保的材料。

汽车车身材料的发展趋势主要包括轻量化、安全性和环保性。

轻量化能够减少汽车的重量,提高燃油经济性;安全性能能够保护车内乘员的安全;环保性能能够减少对环境的污染。

随着科技的不断进步和人们对汽车的需求不断变化,相信未来汽车车身材料会继续发展和改进,为人们带来更加安全、环保和高效的出行方式。

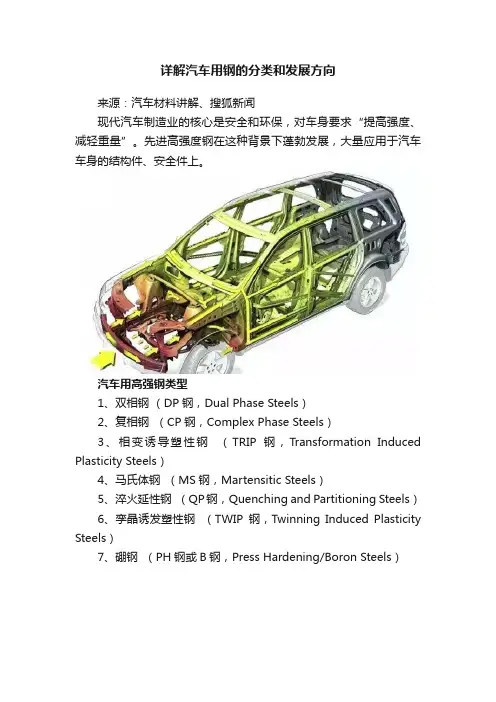

详解汽车用钢的分类和发展方向来源:汽车材料讲解、搜狐新闻现代汽车制造业的核心是安全和环保,对车身要求“提高强度、减轻重量”。

先进高强度钢在这种背景下蓬勃发展,大量应用于汽车车身的结构件、安全件上。

汽车用高强钢类型1、双相钢(DP钢,Dual Phase Steels)2、复相钢(CP钢,Complex Phase Steels)3、相变诱导塑性钢(TRIP钢,Transformation Induced Plasticity Steels)4、马氏体钢(MS钢,Martensitic Steels)5、淬火延性钢(QP钢,Quenching and Partitioning Steels)6、孪晶诱发塑性钢(TWIP钢,Twinning Induced Plasticity Steels)7、硼钢(PH钢或B钢,Press Hardening/Boron Steels)▇ 双相钢(DP钢)性能特点:无屈服延伸、无室温时效、低屈强比、高加工硬化指数和高烘烤硬化值。

典型应用:DP系列高强钢是目前结构类零件的首选钢种,大量应用于结构件、加强件和防撞件。

如,车底十字构件、轨、防撞杆、防撞杆加强结构件等。

▇ 复相钢(CP钢)性能特点:晶粒细小,抗拉强度较高。

与同级别抗拉强度的双相钢相比,其屈服强度明显要高很多。

具有良好的弯曲性能、高扩孔性能、高能量吸收能力和优良的翻边成形性能。

典型应用:底盘悬挂件,B柱,保险杠,座椅滑轨等。

▇ 相变诱导塑性钢(TRIP钢)性能特点:组织中含有残余奥氏体,有良好的成形性能。

在成形过程中残余奥氏体会逐渐转变为硬的马氏体,有利于均匀变形。

TRIP 钢还具有高碰撞吸收能、高强度塑性积和高n值的特点。

典型应用:结构相对复杂的零件,如B柱加强板、前纵梁等。

▇马氏体钢(MS钢)性能特点:屈强比高,抗拉强度高,延伸率相对较低,需要注意延迟开裂的倾向。

具有高碰撞吸收能、高强度塑性积和高n值的特点。

我国汽车材料的应用及未来发展趋势随着我国经济不断发展,汽车产业也稳步增长,成为国民经济中一个重要的支柱产业。

而作为汽车制造的重要组成部分,汽车材料的应用和发展趋势备受关注。

本文将从我国汽车材料的现状及应用、未来发展趋势等方面展开阐述。

一、我国汽车材料的现状及应用1. 金属材料金属材料一直是汽车制造的主要原材料之一,包括钢铁、铝合金、镁合金等,广泛应用于汽车车身、发动机、底盘及其他部件的制造中。

高强度钢材是近年来的研究热点,具有重量轻、强度高的特点,能够满足汽车节能、环保的需求。

2. 塑料材料随着汽车轻量化的趋势,塑料材料在汽车制造中的应用也逐渐增多。

如聚丙烯、聚氨酯等塑料材料在汽车内饰、外饰、发动机罩等部件中得到广泛应用,具有重量轻、耐腐蚀、成型性好等优点。

3. 复合材料复合材料由不同性质的材料组成,具有高强度、轻质、耐磨损等特点,广泛应用于汽车的车身结构、车轮、燃油箱等部件中。

我国复合材料行业发展迅速,为汽车制造提供了更多选择。

4. 其他材料除了上述材料外,玻璃、橡胶、陶瓷等材料也在汽车制造中得到广泛应用。

汽车玻璃在安全、节能方面发挥了重要作用,橡胶密封件在汽车减震、密封等方面发挥了重要作用。

二、未来发展趋势1. 轻量化材料的应用将继续增加随着汽车节能、环保的要求日益提高,轻量化材料在汽车制造中的应用将继续增加。

在金属材料方面,高强度钢材、铝合金、镁合金等将得到更广泛的应用;在非金属材料方面,各类复合材料、塑料材料的应用也会得到进一步推广。

2. 材料多样化发展未来,汽车材料的发展趋势将是多样化的。

传统材料的改进和新材料的开发将是今后的发展方向。

具有自愈合功能的新型涂料、具有自我修复能力的新型材料等将逐渐应用于汽车制造中。

3. 绿色环保材料将受到更多关注随着绿色环保理念的日益普及,绿色环保材料将受到更多关注。

在汽车制造中,可降解材料、再生材料等将成为未来的发展趋势,符合节能减排、循环利用的要求。

先进高强钢应用优势及未来研究方向当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

轻量化这一概念最先起源于赛车运动,车身减重后可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。

由于车辆轻,起步时加速性能更好,刹车时的制动距离更短。

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。

1轻量化意义汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性,提高车速、降低油耗、减少废气排放量、提升安全性。

有研究结果表明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。

汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上。

因此,车身变轻对于整车的燃油经济性、车辆控制稳定性、碰撞安全性都大有裨益。

2AHSS优势高强钢、铝合金、镁合金和塑料是当前汽车轻量化的4种主要材料。

高强度钢主要用于汽车外壳和结构件。

铝合金最适用于产生高应力的毂结构件,如罩类、箱类、歧管等。

镁合金具有良好的压铸成型性能,适应制造汽车各类压铸件。

塑料及其复合材料通过改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。

钢铁材料在与有色合金和高分子材料的竞争中继续发挥其价格便宜、工艺成熟的优势,通过高强度化和有效的强化措施可充分发挥其强度潜力,迄今为止仍然是汽车制造中使用最多的材料。

随着安全性、燃油经济性和驾驶性能标准的不断提升,这对车用材料提出了更高的要求。

为应对这一挑战,全球钢铁工业成功研发了具有突出冶金性能和高成形性的先进高强度钢(AHSS)。

![[强度,汽车]高强度汽车用钢发展与第3代汽车高强度钢的探究](https://uimg.taocdn.com/7a3ecf20f61fb7360a4c65ca.webp)

高强度汽车用钢发展与第3 代汽车高强度钢的探究1 引言近年来世界汽车保有量与日俱增,以越来越大的影响力改变着人们的工作与生活,但同时随之而来的能源短缺、环境污染等一系列问题也日益突出。

轻型、节能、环保、安全舒适、低成本等成为各汽车制造厂商追求的目标,而节能减排已成为世界汽车工业界亟待解决的问题。

国内外汽车厂家采取一系列措施,其中最有效的措施之一是减轻汽车自身质量,即汽车轻量化。

有资料表明,厚度为1.0~1.2 mm 车身用高强度钢板减薄至0.7~0.8 mm,车身质量可减轻15%~20%,可节油8%~15%。

因此,提高钢材的强度,减薄钢板的厚度成为汽车轻量化的合理途径和不可阻挡的应用趋势。

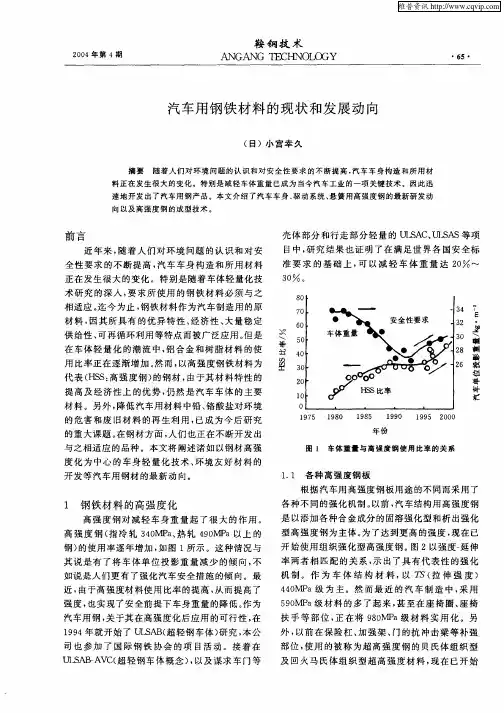

普通大众消费的乘用车高强度钢的应用呈现出飞跃发展态势,即从30% 增至60% ,先进高强钢和超高强钢每5 年约提高5%,相比之下铝合金在车身中应用比例远小于高强度钢板。

相关专业人士对2015 年车身用钢情况进行了预测,各种钢的用钢比例如图1所示。

2 高强度汽车用钢的发展汽车用高强度钢板的开发由于车身轻量化要求而得到快速推进。

20 世纪70 年代相继开发出固溶强化钢、析出强化钢、复合组织强化钢(DP钢、CP 钢)等钢种。

这些钢种的开发多以提高强度为主,对材料的成形性及相关冲压技术的研究较少,所以其用途受到限制。

从80 年代后期开始,美国率先推出CAEE 规定,对汽车的轻量化要求进一步提高,为此开发出以组织调控为特点的高强度钢板,并使之实用化,主要产品有:固溶强化型极低碳IF 深冲用钢板(拉伸强度TS=340~440 MPa)、烘烤硬化型(BH)深冲用钢板、残余奥氏体组织TRIP 型高延展性钢板(拉伸强度TS=590~980 MPa)等[2]。

这些钢板不仅强度高,而且大幅改善了加工性能。

与此同时,对于高强度钢板在车身方面的研究也越来越广泛。

1994年,由美国钢铁协会呼吁,国际钢铁协会成立了由18 个国家35 家钢铁公司组成的ULSAB(Ultra Light Steel Auto Body)项目组,目的是采用当时最先进的技术,在不增加成本并维持车身功能与抗冲击安全性的同时减轻车身质量。

汽车车身材料应用现状与发展趋势汽车车身材料是指汽车的整个车身结构所使用的材料,包括钢铁、铝合金、碳纤维等材料。

随着科技的不断发展和环保意识的加强,汽车车身材料也在不断地更新换代。

目前,在汽车车身材料的应用中,钢材占据了主要的市场份额。

对于低端车型来说,普通的碳钢材质仍然是首选的材料。

但是,对于高端车型来说,高强度钢、先进高强度钢和再结晶钢等新型材料的应用越来越广泛。

这些材料具有重量轻、刚性好、防腐耐用、热稳定性和能耗节约等优秀特性,能够有效地提升汽车的安全性能和燃油效率。

除了钢材,铝合金在汽车车身材料中也有着广泛的应用。

铝合金是一种轻质、高强度的材料,具有良好的成形性和抗腐蚀性能。

因此,在高端车型中代码降低车身重量和提升燃油经济性方面,铝合金已成为首选的材料。

但是,铝合金的复合加工难度较高,成本也相对较高,这限制了它在低端车型中的应用。

随着全球经济的快速发展,碳纤维等新材料也开始应用于汽车车身中。

碳纤维具有较高的强度和刚度,同时也非常轻盈,同等强度下,其重量只有钢的1/5。

这些优越的性能使碳纤维在汽车车身中有着广泛的应用前景。

但是,碳纤维在加工和制造方面存在着一定的难度和成本问题,因此在当前阶段的应用仍然有一定的限制。

未来,随着环保和燃油经济性要求的不断提高,汽车车身材料将会更加趋向于轻量化和复合化。

使用新型材料,同时也需要满足强度和安全性的要求,以及生产成本的限制。

综合考虑各方面因素,汽车车身材料的未来发展主要有以下几个方向:一是材料轻量化。

随着汽车制造业环保和燃油经济性的要求日益提高,汽车车身材料的轻量化成为趋势。

轻量化是提升汽车能源利用效率和行驶性能的重要途径。

二是复合材料化。

汽车车身复合材料的应用是汽车轻量化与高于要求的强度、韧性等多种性能要求之间的一个完美协调的产物。

复合材料的高强度和轻量化是实现轻量化的重要途径。

复合材料的成本虽然比普通材料高,但随着其生产规模的不断扩大,成本也将逐渐降低。

第三节汽车行业用钢调研报告第一部分汽车工业发展与汽车用钢1 汽车用钢概况钢材是汽车生产的主要原料。

据粗略统计,生产一辆汽车的原材料中,钢材材料所占的比例约为72%-88%。

用于汽车制造的钢材品种主要有型钢、中板、薄板、钢带、优质钢材、钢管等,其中以薄板和优质钢材为主。

由于汽车生产结构的变化,不同车型的钢材消费量有很大差别。

以一汽的中型载重汽车(CA141-1),轻型载重汽车(CA126L)、红旗轿车(CA7220)为例,分析三种车型钢材消耗工艺定额,可以看到:热轧中板主要用于载重汽车车架纵梁、横梁、车箱横梁、车轮轮辐、轿车的滚形车轮轮辋,轮辐等。

车架用钢主要为Mn、Ti、Nb、Si-V、Mn-V低合金钢或复相高强度钢,主要性能要求强度、塑性、冷弯。

轿车车轮用钢要求厚度公差严格,表面质量高。

车箱横梁用低合金钢或碳素钢。

这三种车型单车耗材量分别为885k g、388.6kg和70.9kg。

型钢主要为载重汽车轮辋钢,钢号12LW,轮辋型钢尺寸精度要求高。

其中载重汽车单车耗材量为228kg。

冷轧薄板主要用于车身,要求钢板成形性能好,表面质量好,厚度公差小。

轿车车身用钢为电镀锌板、热镀锌板。

主要钢种为08AL、ST14、I F钢、烘烤硬化钢、加磷钢、多相高强度钢等。

这三种车型单车耗材量分别为534.7kg、703.8kg和596.1kg。

优钢包括碳素结构钢、合金结构钢、弹簧钢、易切钢、冷镦钢、耐热钢等。

其中齿轮钢用量最多。

近几年,我国引进国外汽车制造技术或合资生产汽车,应用国外齿轮钢种30余个。

一汽主要应用CrMnTi、CrMo、NiCrMo、MnCr系列齿轮钢。

要求淬透性能好、钢纯净度高、Si、S含量控制严格,精锻工艺要求棒材尺寸公差严格。

这三种车型单车耗材量分别为158.6kg、247.7kg和154.4kg。

这三种车型钢带的单车耗材量分别为273.5kg、703.8kg和5 96.1kg,无缝管为44.7kg,15.4kg和7.5kg,焊管为3 3.6kg、16.1kg和1.5kg。

我国汽车材料的应用及未来发展趋势我国汽车材料应用已经逐渐从传统的钢铁材料向高强度钢、铝合金和复合材料等新材料方向发展。

这种发展趋势是为了追求能耗低、安全性高、环境友好的汽车。

目前,与高速公路、城市道路等的相关限制规定有关,汽车在应对碰撞等意外事故中的安全性能要求越来越高,这就使得应用轻量化材料的汽车需求不断增长。

同时,随着新能源汽车的发展,对于材料的能源密度、循环寿命等方面提出了更高的要求。

因此,汽车材料在未来的发展中将会越来越重要。

一、材料在汽车上的应用1. 高强度钢高强度钢用于车轮毂、承载结构、轮圈、车门内板、引擎罩、底盘挡泥板等结构部件,是车身硬度和承载能力方面的重要保障,能够有效防止碰撞时车辆结构变形,提高车辆的碰撞安全性能。

2. 铝合金铝合金轻量、优良的强度、抗腐蚀性、可回收性和耐用性,使其成为重量和空气动力学的优选材料,广泛应用于车身、发动机、变速箱、悬挂系统和制动器件等部件。

铝合金轻量化能够有效降低汽车整车重量,降低发动机功率要求,降低能源消耗和二氧化碳排放。

3. 复合材料复合材料具有优异的特性,如高强度、高刚度、超轻量、耐热、耐腐蚀和减震等,被广泛应用于汽车的车身部件、引擎罩、轮胎支撑架、座椅支架等。

1. 新能源汽车材料新能源汽车材料的使用要求更高,具有更好的能量密度、循环寿命、抗腐蚀性、耐用性、可靠性和安全性。

电车辆中的高能电池需要用到多种废旧材料的回收和复合技术,车身在降低重量的同时,还要保证安全性。

2. 智能化材料智能化材料可以感应外部环境,并能根据环境对汽车进行适应和控制。

例如,智能玻璃可以随意调节虚实透明度,智能涂层可以根据需要控制颜色和纹理,在保证美观的同时实现温度和湿度的调节。

3. 生物可降解材料生物可降解材料具有可回收性、可再利用性、可降解性等特点,符合环保要求,使用后不会对环境造成污染,因此在汽车制造中得到广泛应用。

总之,汽车材料的快速发展需要材料技术方面的不断创新,可以预期,未来会有更多的材料应用于汽车领域,以满足汽车制造业的需求。

汽车车身材料的研究及展望一、车身材料概述多人认为,车身安全不安全,重要是车身牢固不牢固,钢板厚度越厚,也就越安全。

但现代的轿车设计恰恰不是这样考虑,设计者从力学研究的角度出发,该柔软的地方就柔软,该刚硬的地方就刚硬,根据不同的受力状况,让部分车体在碰撞时起到吸能分散的作用,尽量减弱冲击力。

已达到最大限度的保护驾驶员及成员的目的。

在全球汽车厂商都在尽可能追求轻量化车身的条件下,保证乘员舱的坚固程度,减少撞击力对乘员的伤害,车身结构的作用非常关键采用吸能车身,在碰撞中通过前后的吸能区缓冲撞击力的强度,同时以高刚性的驾驶员舱为乘员提供了充分的生存空间。

汽车车身外壳绝大部分是金属材料,主要用钢板。

早期的轿车车身沿用了马车车身结构,整个车身以木材料为主。

1912年由爱德华.巴特首次制成了全金属的车身,1925年文森卓.兰西亚发明了承载式车身,车身由钢板冲压成型的金属结构件和大型复盖件组成,这种金属结构的车身一直沿用至今,得到不断的完善和发展。

进入二十一世纪之后,节能减排的呼声越来越高,轻量化车身被推向高潮,高分子材料、铝合金、全铝等新型材料成为汽车车壳材料的新贵,走向人们的生产生活。

二、汽车车身材料分类2.1镀锌薄钢板车身从20世纪70年代开始轿车车身钢板采用镀锌薄钢板。

镀锌薄钢板广泛应用在汽车上,这是因为它有良好的抗腐蚀能力。

早年人们在试验中发现,将铁和锌放人盐水中,二者无任何导线联结时,铁和锌都会生锈,铁生红锈,锌生“白锈”;若在二者间用导线联结起来,则铁不会生锈而锌生“白锈”,这样锌就保护了铁,这种现象叫牺牲阳极保护。

工程师正是将这种现象运用到实际生产中,生产了镀锌钢板。

在近代,轿车已经广泛使用镀锌钢板,采用的镀锌钢板厚度从0.5至3.0毫米,其中车身复盖件多用0.6至0.8毫米的镀锌钢板。

德国奥迪轿车的车身部件绝大部分采用镀锌钢板(部分用铝合金板),美国别克轿车采用的钢板80%以上是双面热镀锌钢板,上海帕萨特车身的外复盖件采用电镀锌工艺,内复盖件内部采用热镀锌工艺,可以使车身防锈蚀保质期长达11年。

我国汽车材料的应用及未来发展趋势随着汽车工业的不断发展,汽车材料的应用也日益受到人们的关注。

我国作为全球最大的汽车市场之一,汽车材料的研发和应用也成为了一个重要的领域。

本文将就我国汽车材料的应用现状和未来发展趋势进行分析。

一、我国汽车材料的应用现状1. 金属材料在汽车制造中,金属材料一直是主要的材料之一。

铝合金、镁合金、钢铁等金属材料在汽车制造中被广泛应用。

目前我国汽车材料中,钢铁占据了主导地位,而铝合金和镁合金的应用也在不断增加。

金属材料的优点在于其强度高、稳定性好等特点,长期以来一直得到汽车制造商的青睐。

2. 高分子材料随着汽车的轻量化和节能化趋势,高分子材料在汽车制造中的应用得到了不断扩大。

塑料、橡胶等高分子材料在汽车外饰、内饰以及零部件中得到了广泛应用。

该类材料具有质量轻、成型工艺灵活、成本低等特点,能够满足汽车制造中对轻量化和成本控制的需求。

3. 复合材料复合材料是由两种或两种以上的材料经过一定的方法组合而成,具有优良的性能和特性。

在汽车制造中,碳纤维复合材料、玻璃纤维复合材料等得到了广泛应用。

复合材料具有高强度、高刚度、耐腐蚀等特点,能够满足汽车制造中对材料性能的要求。

1. 轻量化材料的广泛应用随着汽车工业的发展,轻量化材料在汽车制造中的应用将得到进一步加大。

轻量化材料可以有效降低汽车的整体重量,提高汽车的能源利用效率,符合当前汽车工业节能减排的趋势。

未来,高强度钢、铝合金、碳纤维复合材料等轻量化材料的应用将得到更为广泛的推广。

2. 智能可持续材料的发展随着汽车科技的不断进步,智能材料在汽车制造中的应用也将得到进一步发展。

智能材料可以根据环境和条件自主调整其性能和特性,能够使汽车更加智能化、便捷化。

未来,具有自修复、自适应、自感应等功能的智能材料将广泛应用于汽车零部件和车身结构等方面。

3. 环保可降解材料的推广在当前环保意识日益增强的社会环境下,环保可降解材料的应用也将得到进一步推广。

车身修复Body Repair栏目编辑:臧允浩 ******************58·July-CHINA 浅谈汽车车身材料的发展趋势文/江苏 张启森近年来,人们对汽车车身要求开始提高,车身的轻量化、车主需求的多样化、材料工艺的复杂化、配件性能的高标准化、低碳减排节能化以及材料的供求问题,都致使汽车车身材料发展的形势变得越来越复杂。

本文就车身材料的应用现状和发展趋势进行展望,着重阐述了现代车身材料的发展趋势。

一、汽车车身材料的应用现状由于人们对汽车车身外形、安全性能的要求不同,在燃油经济性和操纵性等方面也各有考虑,所以,汽车车身材料一直在不断的变化。

在当今的汽车制造中,车身材料的使用广泛采用金属材料,这类材料具有较好的实用性、工艺性和经济性。

汽车车身常用的金属材料分为黑色金属和有色金属两大类。

1.黑色金属在大多数汽车中,黑色金属约占汽车车身材料的90%以上,而其他材料不足10%。

黑色金属即铁碳合金,根据常见金属材料在车身上的应用场合不同,铁碳合金可分为普通低碳钢板和特殊钢板。

(1)普通低碳钢板目前,汽车车身生产中,特别是采用冲压生产的车身,其使用最多的是普通低碳钢板。

它具有很好的塑性加工性能,其强度和刚度在完全满足汽车车身的性能要求的同时,还能满足车身的焊接要求。

(2)特殊钢板特殊钢板是随着汽车车身轻量化的要求而逐步研制、应用的。

目前,汽车车身已开始使用的有高强度钢板、涂层钢板及焊接钢板等。

高强钢板是在低碳钢板的基础上采用强化方法得到的钢板,这种高强度钢板可以在厚度减薄的情况下,仍保持汽车车身的机械性能要求。

2.有色金属有色金属主要包括铜及其合金、铝及其合金、镁及其合金等,这也是汽车车身材料的发展所势。

(1) 铜、铝、镁合金在汽车车身中的应用逐年增加,在不久的将来,批量生产的全铝汽车车身将出现,特别是在欧美地区,铝、镁合金在车身材料的构成中将占主导地位。

(2) 新型车身材料如塑料、复合材料在车身上的应用,将随着这些材料成形问题的解决而逐步增大比例。

汽车大梁用钢的研究及发展动向

(武佳妮辽宁科技大学材料与冶金学院辽宁鞍山 114051)

摘要:汽车大梁用热轧钢板是载重汽车应用最广泛的钢板之一,本文介绍了我国

汽车大梁板的生产现状,消费现状,典型生产企业以及发展趋势。

关键词:汽车大梁;热轧钢板;性能

汽车大梁钢就是在制造汽车大梁时,制造厂商所使用的厚度为 2.5~12.0mm

范围的钢板。因为汽车大梁形状不规则,较为复杂化。因此在制造过程中需要注

重强度的数值大小。同时也要注重冲压性能以及冷弯性能。汽车大梁是各类重型

汽车以及使用性能要求较高汽车的重要组成部件。近年,我国汽车产量保持飞速

增长使汽车大梁板消费量大幅上升。国内具有热连轧生产线钢铁企业普遍开始生

产研发高强度等级汽车大梁板,但生产水平与研发进度不一。

1、我国汽车大梁板的生产现状

在上个世纪 50 年代左右,我国的“解放牌”汽车上的大梁采用的就是 16Mn

材料,这即为我国汽车大梁板研发的开始。汽车大梁板的研发生产经历了强度从

低到高的过程,从低强度的420L 逐渐到高强度 510L、610L 等。最近,我国钢

铁企业的装备水平和生产技术水平快速提高,国内凡是具备热连轧宽带钢生产线

的钢铁企业已经普遍掌握 510L、610L 的生产技术,可实现批量生产。少数企业

具备了生产 700MPa 及更高强度级别汽车大梁板的能力。国内外目前在生产汽

车大梁板方面采用的方式基本相似,大多使用连铸中厚板坯 - 热连轧的方式。

在材料设计上大多数采用使碳含量降低的方法,并且加入钒、铌、钛等合金。

目前在国内各生产企业在生产汽车大梁板的时候有如下三种选择:中厚

板轧机、常规热连轧和薄板连铸连轧。热连轧生产的效率高,而且 600MPa 级

以下汽车大梁板生产技术的成熟稳定,目前,国内90%以上的大梁板是用热连轧

生产,少数企业考虑生产线的相互协调,提高生产组织的灵活性,缩短交货周期

等因素把在厚度6mm 以上的汽车大梁板安排在中厚板轧机生产,但产量很小。

CSP 与常规热连轧相比具有一定的优势,尤其是薄规格产品未来的市场需求量将

越来越大,优势将愈加明显。根据调研掌握的汽车产量、消费单耗、库存变化等

因素预测,2012 年我国汽车大梁板的产量约 210 万 t,其中 700MPa 级以上

汽车大梁板的产量较低,占比不超过 5%,主要有市场需求量不大,根本原因在

于三个方面,一是由于汽车行业设计对的高强度级别产品的用量不大;二是高强

度钢板的价格较高,不利于汽车企业降低制造成本;三是钢板在冷成形性能、质

量稳定性、易焊接性等方面还有提高的空间。

2 我国汽车大梁板消费现状

2.1 消费总量

由数据显示在 2012 年,我国的汽车出售数量上涨幅度较大,达到 1930.64

万辆,其中货车(含非完整车辆、半挂牵引车)累计产量 324.17 万辆,客车(含

客车非完整车辆)产量 50.64 万辆。汽车大梁板主要用于货车和客车。根据近

年来我院对中国重汽、长春一汽、东风汽车、宇通客车等企业的调研情况,掌握

了不同车型汽车大梁板的单耗,以及 2012 年我国分车型车辆产量,综合估算,

2012 年我国汽车大梁板的消费量 196.6 万 t。

目前,我国汽车大梁板应用的主要牌号有 16Mn L、09Si VL、4系列 5 系列

居多,其中 510L 的市场需求量最大,其次是 610L,两者合计消费量超过汽车

大梁板总消费量的 85%。此外,部分车型的副梁用普碳钢及优质碳素结构钢等,

牌号有 Q195、Q235、35 号和 45 号等。

2.3 汽车大梁板消费预测

在 2013 年一季度,我国汽车的销售数量突破 540 万辆大关,同比增长突

破 13%,展现了良好的上升趋势。2015 年我国整车产量达到 2500 万辆,其中

乘用车 2031 万辆,商用车469 万辆。依据不同车型的大梁板单耗计算,至 2015

年,我国汽车大梁板的消费量将达到 290 万 t。

3、汽车大梁板典型生产企业

目前国内汽车大梁板生产量较大、产品综合性能突出的企业是宝钢、攀钢、

武钢和鞍钢等。各家企业大多采用的工艺是前文所说的降低碳含量,加入各种合

金元素的方法。选择使用不同的控轧以及控冷的技术来使得所制造材料的强度及

材料的成型性能得到更好的配合。在各个企业中,所使用的合金也各不相同。

4 汽车大梁板的发展趋势

最近几年,由于工业现代化进程的飞速提高,汽车产销量保持高位增长,汽

车大梁板的需求量正在迅速上升。各个汽车生产企业为了实现节能减排的目标,

尽量在保证安全性能的同时降低汽车重量。在重型载货汽车方面,发达国家已采

用 700MPa 的高强钢制作大梁,这样可以取消车中纵梁的加强版,可以使得自

身的质量得到减轻。从目前欧美日在汽车轻量化材料研发历程来看,将来

600MPa,700MPa 级汽车大梁板将成为市场需求的主流。它不仅符合了强度的

要求,还兼顾了成形性,韧性等优点,同时抗疲劳的性能也很优秀。随着汽车工

业的日益发展,汽车承载能力的高低、使用寿命的长短、节约能源以及材料等方

面的要求会日益提高,用更高强度的钢板生产制造汽车大梁已成为众所周知的发

展趋势。

5 结语

目前,我国汽车大梁板的市场需求以 510L 和 610L 为主,但能够生产

700MPa 级以上汽车大梁板的企业数量不多。部分企业只想着提高钢板的冷成形

性能与焊接性能,使钢中含碳量降低,但是由于屈强比的因素,使得钢板的性能

不稳定,因此高强度钢的成形技术没有完全解决。当前,国内汽车大梁板已经出

现了产能过剩,同质化竞争激烈。在此形势下,钢铁企业首先要瞄准市场需求量

最大的 510L和 610L,逐步形成规模生产优势,满足市场需求。

在市场开拓上,重点开发区域内消费量较大的汽车企业,争取建立战略合作关系。

参考文献:

[1] 马红梅.温淬回火温度对 60Si2Cr VAT 钢力学性能的影响[J].铸造技

术,2013(5):2-4.

[2] 王生朝.汽车大梁用钢 WL510 连续冷却过程的相变和组织[J].特殊

钢,2012(6):10-11.

[3] 杨奕.终轧温度和卷取后冷却方式对汽车大梁用钢氧化铁皮特征的影响[J].钢

铁研究学报,2013(5):4-5.

作者简介:武佳妮(1995-),女,辽宁凤城人,金属材料工程专业。