T型插入式接管角焊缝超声波检测的缺陷自动定位

- 格式:pdf

- 大小:455.88 KB

- 文档页数:4

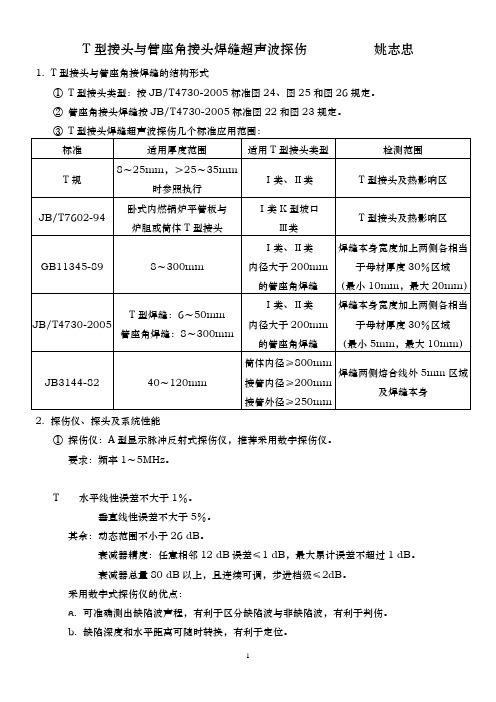

T型接头与管座角接头焊缝超声波探伤姚志忠1.T型接头与管座角接焊缝的结构形式①T型接头类型:按JB/T4730-2005标准图24、图25和图26规定。

②管座角接头焊缝按JB/T4730-2005标准图22和图23规定。

2.探伤仪、探头及系统性能①探伤仪:A型显示脉冲反射式探伤仪,推荐采用数字探伤仪。

要求:频率1~5MHz。

T 水平线性误差不大于1%。

垂直线性误差不大于5%。

其余:动态范围不小于26 dB。

衰减器精度:任意相邻12 dB误差≤1 dB,最大累计误差不超过1 dB。

衰减器总量80 dB以上,且连续可调,步进档级≤2dB。

采用数字式探伤仪的优点:a.可准确测出缺陷波声程,有利于区分缺陷波与非缺陷波,有利于判伤。

b.缺陷深度和水平距离可随时转换,有利于定位。

c. 有利于准确测出缺陷本身高度和埋藏深度。

d. 可打印出缺陷回波图像及缺陷参数和检验报告,提供真实缺陷纪录数据。

e. 可储存数据,在复测时核查对比。

② 探头探头晶片尺寸:园晶片直径≤14mm ,方晶片任一边长≤13mm (T 规规定)、≤16mm (GB/T7602规定)。

直探头和双晶直探头:盲区不大于5mm ,双晶直探头声束交点应与翼板厚度相对应。

斜探头K 值:规和GB/T7602规定:K =1.0~2.5。

GB11345规定:板厚<25mm ,β=70°(K2.5)板厚在25~50mm ,β=60°(K2.5、K2.0) 板厚>50mm ,β=45°(K1、K1.5) JB/T4730和JB3144规定:板厚8~25mm ,K =3.0~2.0(β=72°~60°) >25~46mm ,K =2.5~1.5(β=68°~56°) >46~120mm ,K =2.0~1.0(β=60°45°) 实际探伤时斜探头要求:前沿不应过大,一般取≤10mm 。

钢结构T型焊接接头双斜探头超声检测工法钢结构T型焊接接头双斜探头超声检测工法是一种常用于钢结构焊接接头缺陷检测的方法。

本文将介绍该检测方法的原理、设备和操作步骤,并对其优缺点进行分析。

一、工作原理钢结构T型焊接接头双斜探头超声检测工法是利用超声波在材料中传播的特性,通过探头将超声波发送入材料中,根据超声波的传播速度和反射情况来判断材料内部是否存在缺陷。

该检测方法主要应用于T型焊缝及其附近区域的检测。

二、设备钢结构T型焊接接头双斜探头超声检测工法所需的设备包括探头、超声波发射器和接收器、信号处理仪器等。

探头是该检测方法中最重要的设备,可以是直线探头、斜板探头或者双斜探头。

超声波发射器和接收器用于发射和接收超声波信号,信号处理仪器用于对接收到的信号进行处理和展示。

三、操作步骤钢结构T型焊接接头双斜探头超声检测工法的操作步骤如下:1. 准备工作:首先,进行必要的安全防护措施,确保操作人员的安全。

然后,对检测设备进行检查,确保设备正常工作。

2. 设置探头参数:根据具体情况选择合适的探头,设置探头的工作频率和角度。

3. 表面处理:对待检测区域进行清洁,清除杂物和油脂,确保探头与材料表面的良好接触。

4. 发送超声波:将超声波发射器和接收器对准检测区域,发射超声波信号。

根据反射信号的特性,可以判断材料内部是否存在缺陷。

5. 信号处理与分析:对接收到的信号进行处理和分析。

根据信号的幅值、时间信息等,可以确定缺陷的位置、大小和性质。

6. 结果记录和分析:记录检测结果,并进行分析。

根据分析结果,评估焊接接头的质量,并做出相应的处理。

四、优缺点分析钢结构T型焊接接头双斜探头超声检测工法的优点包括:1. 非破坏性检测:该检测方法不需要破坏材料,不会对工件造成任何损伤。

2. 效率高:该检测方法可以快速地对焊接接头进行检测,提高工作效率。

3. 检测准确性高:由于超声波在材料中传播的特性,该检测方法可以准确地检测出焊接接头的缺陷,对于焊接接头的质量评估具有较高的准确性。

T、K、Y管节点焊缝超声波检验缺陷的定量技术T、K、Y管节点焊缝超声波探伤中,缺陷的定量技术,与平板对接焊缝有所不同。

(1)缺陷定量与缺陷的判定和缺陷定位相互联系密切,首先判定反射波是否由缺陷造成,然后确定缺陷属于点状、线状还是面状,按缺陷的类型选择定量方法,因此缺陷判定、定位、定量三者没有明显的界限,三者相互验证。

(2)缺陷指示长度测量与平板焊缝相比,主要差异在于焊缝呈椭圆曲线状,检测时探头垂直于焊缝延伸方向移动或摆动扫查,将缺陷平面的投影长度作为焊缝线状缺陷指示长度,而不能将曲线长度作为缺陷指示长度。

(3)管节点焊缝定量中一般不要求测高(H)如果业主有要求或必须测高,常用20dB法。

(4)定量的准备工作:对仪器、探头性能校验,特殊位置焊缝截面图测绘等。

缺陷定量的方法有当量法、测长法、测高法。

对线状缺陷必须与DAC曲线比较进行当量和测长。

7.1 缺陷定量的准备工作:7.1.1 探伤仪的校准探伤仪必须有计量部门的鉴定合格证书,该仪器应在证书有效期内使用方为有效。

探伤仪具体技术指标见3.1.1。

7.1.2 斜探头性能校准(a)横波斜探头探伤管节点焊缝应选择晶片尺寸小、频率高(2-6MHZ)的探头,折射角度β采用45°、60°、70°三种规格,以相互补充、验证。

斜探头及组合性能见3.2。

(b)斜探头声束前后、左右半扩散角测量及声束边界的确定CCSI-G-WP 005《T、K、Y管节点焊缝超声波检测工作指南》中,2.7.3及Q/HS7007<海上结构建造的超声波检验推荐作法和超声波技师资格考核指南>中的3.4.3(g)波束扩散的测定等都明确规定了测定斜探头前后、左右半扩散角。

⑴斜探头前后半扩散角β下、β上或θ下、θ上的测定可在IOW或IIW试块上进行,在IIW试块上测定时,探测φ1.5mm横孔,见图7-1.(b)θ上θ下β上ββ下-20d B边界(a)L L 2OdBL 1D 's =D s c o s β/c o s αⅡ钢D S Ⅰ探头在O位置测量β探头在O 1位置测量β下探头在O 2位置测量β上1.515-20d B边界上ββO O 1下O 2图7-1 斜探头声束上下半扩散角θ上>θ下(a )横波声束纵截面;(b)IIW 试块测定β上,β下及探头位置;斜探头上下半扩散角θ上、θ下可以用矩形声探理论公式计算:21211sin ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-⋅=s l D a λβ121cos l s s l c D c b ⋅⋅⋅=αλba +=上βsin ,实测时)dB L L tg 时上声束边界点为中心束下降上20(15221-=βba -=下βsin )dB L L tg ,时下声束边界点为中心束下降实测时下20(15111-=β ββθ-=上上………………………………………………………………7-1下下ββθ-=………………………………………………………………7-2式中:β- 折射角; λL1- 有机玻璃纵波波长; c L1- 有机玻璃纵波声速(2730m/s );c S2- 钢中横波声速(3230m/s); D S - 矩形声源边长。

小议钢结构T形接头焊缝超声波检测方法摘要:近年来,随着我国社会主义现代化的发展,出现了越来越多的钢结构厂房。

它涉及到大量横梁、立柱、焊接工字梁以及吊车梁的制造与安装,同时还需要根据相关的技术要求与规范要求严格实施,以保证工程质量。

特别是在检测钢结构T形接头的超声波时,应根据具体情况选择科学的检测方法。

本文将对钢结构T形接头焊缝实施超声波检测的方案进行讨论,并对其优劣情况进行比较,同时分析了超声波探伤的相关问题。

关键词:钢结构;T形接头;焊缝;超声波0 引言采用超声波直探头、斜探头在翼板的检测和用斜探头在腹板的检测是进行钢结构的T形接头检测的常用方法。

通常情况下,对于钢结构的腹板与翼板采取角焊接的方式,在重要部位应进行熔透焊。

为了保证角焊缝焊透的完整性,还应对焊透的焊缝按照相关的规范要求以及技术条件进行检测。

根据国家关于钢结构焊缝施工相关的规范标准,其焊缝质量等级见表一。

表一焊缝质量等级及缺陷分级钢结构T形接头焊缝超声检测方案Q235A16Mn钢是钢结构中H形大梁、立柱以及吊车梁等是钢结构中通常选用的材料之一。

其腹板的厚度通常为6毫米至14毫米之间,翼板厚度通常控制在12毫米至24毫米内。

而其长度则是灵活变动的,应根据实际情况而定。

手工电弧焊是T行接头进行焊缝的常用方式,结构焊脚的储存一般是腹板的四分之一倍。

对于超重量大于50吨的中级工作制以及重级工作制,其吊车梁腹板以及翼缘的尺寸大概是腹板厚度的二分之一倍,并且超过10毫米。

根据相关规范制度,焊缝质量主要分别三个等级,分别为一级、二级与三级。

其中一级与二级焊缝需要对焊缝内部存在的不同程度的缺陷进行检测,达到与表一相应的质量等级。

采用B级进行超声波的等级检测,其探伤比例分别是百分之百与百分之二十。

为了防止和避免出现二维缺陷漏检情况,应在焊缝单面的两侧采用斜探头探测整个焊缝截面。

1.1用直探头在翼板上检测角焊缝由于翼板探伤时无法看到焊缝,需要在翼板的边缘找到焊缝中心,并同时标注一条基准线。

浅谈T型接头焊缝超声波检测摘要:近年来,T型接头得到了广泛的应用。

当前T型接头焊缝超声波检测,在锅炉、压力容器制造行业,多处采用T型焊接接头形式,由于结构原因,其它无损检测检测方法很难检测到焊缝内部缺陷,该类型T型焊接接头最佳的无损检测方法就是超声波检测,它能够最大限度的检测出焊缝中危害性的缺陷。

关键词:T型接头;焊缝;超声波检测引言超声波检测是在不破坏或损坏被检对象前提下,以物理方法为手段,借助相应的设备器材,按照标准规定的技术要求,对检测对象的内部及表面进行检查,并对结果进行分析和评价。

本人从事无损检测现场超声波检查工作十余年,在工作实践中,积累了一些无损检测方面的工作经验,下面就我在对T型接头焊缝超声检测作一总结。

1.仪器系统调校前的检查在超声波检测系统调校前,应检查超声波仪器和探头外观、线缆连接和开机信号显示等是否有异常情况。

检查时,应注意以下两个问题。

1.1仪器杂波仪器杂波在屏幕上的位置基本固定,检测时也不随探头移动而变化。

其主要原因是仪器性能不良,抗干扰能力差,杂波信号未能得到充分抑制。

如果超声波检测仪开机后,未连接探头时,在仪器屏幕上已经显示有回波,可适当降低灵敏度,观察回波是否消失。

如果灵敏度降低后,回波仍然存在,则可判断为仪器杂波或者设备故障,应调换检测仪器。

1.2探头杂波探头杂波产生的原因主要有探头吸收块的作用降低或失灵、探头卡子位置装配不合适、有机玻璃斜楔设计不合理、探头磨损过大等。

在仪器连接探头后,如果探头未与试件接触,在显示屏上就出现回波或者是跳动的杂波。

如可以排除仪器杂波,则可判断为探头杂波或者探头已经损坏,应更换探头。

1.3探头零点和前沿测量时由于超声波声束具有一定的宽度,为了利用主声束轴线上的回波,在找底面回波和目标孔反射回波时,一定要用最高回波来判断。

探头零点和前沿测量时,若使用CSK-IA试块。

应确保找到的回波是最高回波,并且是试块R100圆弧面的回波,应注意避开侧面顶点反射波。

针对T型接头对接焊缝的超声波探伤工艺研究摘要:从目前t型接头对接焊缝来看,最有效的探伤方式是超声波探伤。

超声波探伤具有对工件无损伤、便于操作、无辐射安全性高等特点,在目前处理特殊工件探伤时得到了重要应用。

从探伤方法上来说,超声波探伤与射线探伤、渗透探伤、磁粉探伤等属于主要的探伤方法,在探伤效果上,由于超声波的声波特性,探伤效果较为准确,并且执行起来只需要超声波探伤仪即可。

随着超声波探伤仪的技术升级,超声波探伤成为了未来探伤的重要方式之一。

基于这些优点,超声波探伤仪在复杂焊缝上的探伤中得到了重要应用,特别是在t型接头对接焊缝探伤中取得了预期效果。

关键词:t型接头对接焊缝超声波探伤工艺研究中图分类号:tk226 文献标识码:a 文章编号:1672-3791(2013)02(a)-0111-011 针对t型接头对接焊缝的超声波探伤工艺的适用范围和主要内容从目前超声波探伤所能覆盖的钢板厚度来说,多数超声波探伤都是对8~25 mm的钢板有效。

在针对t型接头的对接焊缝进行探伤的过程中,只有钢板厚度在该范围内才能保证达到超声探伤的基本要求。

目前t型接头对接焊缝在探伤方式选择中多以超声波探伤为主。

在利用超声波对t型接头对接焊缝进行探伤的过程中,主要包含了对焊缝质量的基本检测、热影响区缺陷的测定以及其他缺陷位置的测定。

在使用超声波对t型接头对接焊缝探伤完毕后,需要形成完善准确的探伤报告,并存放留存,保证超声波探伤数据能够成为产品质量信息档案中的重要内容。

2 针对t型接头对接焊缝的超声波探伤工艺主要引用的标准在针对t型接头对接焊缝的超声波探伤工艺中,主要引用了以下几项标准。

gb11345-89《钢焊缝手工超声波探伤方法和探伤结果的分级》。

jb4730-2005《承压设备无损检测》。

zbj04001《a型脉冲反射式超声波探伤系统工作性能测试方法》。

这几项标准中的gb11345-89为国家强制标准,是必须遵守的,所有的钢焊缝探伤都要遵守此规定,这项标准也是编制超声波探伤工艺的重要依据。

“T”形焊接接头中未焊透缺陷的超声波检测摘要:“T”形焊接主要是指按照“T”字形,将两块板垂直放置,中间板是单面坡口或双面坡口,并且是全熔透焊缝,这种焊接形式被称为“T”形焊接,对于“T”形焊接接头中存在的没有完全焊透的部分,属于质量缺陷,需要采用超声波检测的方法对其进行检测。

超声波检测是通过超声技术,对相关物件实施检测,是无损检测的一种,在原材料物件出现质量问题时,应用超声波技术对其内部质量和表面质量进行综合检测,并不会破坏物件的工作状态。

使用超声波技术检测“T”形焊接接头中未焊透的缺陷部分,能够便于掌握工件的内部情况,对于“T”形焊接接头的综合质量检测和评定等能够提供相应标准,本篇文章在此基础上,主要对“T”形焊接接头中未焊透缺陷的超声波检测方法及技术要求等相关内容进行研究和分析。

关键词:“T”形焊接;接头;焊透;缺陷;超声波检测中图分类号:TG115 文献标志码:A“T”形焊接垂直板的厚度不同,但是垂直板能够开成单边“V”形坡口、“K”形坡口或“I”形坡口,坡口形式众多。

但是在焊接过程中,由于设备或是相关人员的操作技术问题,导致“T”形焊接接头中存在未完全焊透的部分,这就导致“T”形焊接接头的质量缺陷,对于这部分的工件缺陷,透过肉眼是难以检查和分辨出来的,因而可以应用超声波检测技术,超声波检测是在工件的某个特定方向上,将超声波的光束集中,超声波在介质中的传播形式是按照直线传播,因而具有良好的指向性,超声波检测“T”形焊接接头焊接缺陷精准性较高。

对于“T”形焊接接头中未焊透缺陷的超声波检测方式以及相关技术要求等,需要从实践分析中,探讨和总结出有效策略。

1 T形焊接接头中未焊透缺陷的超声波检测思路分析(1)无损检测要求“T”形焊接接头在不同工件制造和焊接结构中均有使用,水利水电工程项目在施工建设中,主要使用的是钢熔化“T”形焊接接头,对于焊接缺陷和缺陷深度问题,需要采用准确的检测方法。

以往的检测方法,难以界定焊接缺陷的位置,检测结果方面的差异也较大,应用超声波检测“T”形焊接接头未焊透缺陷,要对探头的适用厚度进行规定,探头灵敏度也要在规定范围内。

毕业论文毕业设计论文设计(论文)题目:T型焊缝的超声波检测下达日期:2011 年12 月 5 日开始日期:2011 年12 月 5 日完成日期:2011 年 1 月 5 日指导教师:李红莉学生专业:检测技术及应用班级:检测0901学生姓名:安克珍教研室主任:张博材料工程系陕西工业职业技术学院毕业设计(论文)任务书毕业设计题目:T型焊缝的超声波检测进程计划表(安克珍)序号起止日期计划完成内容实际完成情况检查签名1 2011.12.5~12.7查资料、分组完成2 2011.12.8~12.9课外查资料为撰写论文做准备完成3 2011.12.12~12.15模拟机仪器性能的测试完成4 2011.12.16~2011.12.18距离-波幅曲线的绘制完成5 2011.12.19~2011.12.20探伤工艺的选择和确定完成6 2011.12.21~2011.12.23对工件进行超声波检测完成7 2011.12.24~2011.12.28整理各类资料,将论文撰写完毕,进行初稿修正完成8 2011.12.29~2012.1.5修改论文准备答辩完成T型焊缝的超声波检测摘要:介绍了T型角焊缝超声波探伤的两种方法:单直探头法和单斜探头法。

对直探头探测频率和斜探头K值选择及模拟机的基本性能测试进行了简单论述; 着重分析了探伤中出现的波形及依据波形特征确定缺陷位置, 并对缺陷性质作出判断的分析方法,为实际检测提供依据,并通过检验实例来证明检测效果。

关键词:超声波检测,T型角焊缝,探头,波形,缺陷T TYPE ULTRASONIC TESTING OF WELDS ABSTRACT:Introduced T ultrasonic flaw detection of two kinds of methods: single straight probe method and monoclinic probe method. On straight beam probe detection frequency and K value of angle probe selection and simulation machine basic performance test is simply discussed; analyzes the flaw in the waveform and based on the waveform characteristics determine the defect position, and on the nature of defect judgement analysis method, provide the basis for the actual testing, and through the test example to demonstrate the detection effect.KEY WORDS:Ultrasonic testing, T type fillet weld, probe, wave,前言:T 型角焊缝是一种常见的焊接结构,在金属结构件中应用非常广泛。

T型焊缝超声波检测常见的缺陷及波形分析关键词:T型焊缝缺陷探伤面未熔合裂纹静态波形动态波形某临港重型装备基地联合厂房工程是国家重点工程,受业主委托对制造方产品进行检测,检测地点在制造方车间内进行。

其中1000t吊车梁钢结构要求进行超声波检测。

吊车梁的腹板和上翼板属于全焊透T型焊缝结构,进行超声波检测应克服以下几点问题:㈠、焊缝结构复杂,探头难于选择;㈡、焊缝内部缺陷产生部位不同,探伤面难于选择;㈢、难于区分缺陷波和变形波,缺陷位置和性质难于判断。

1000t吊车梁的钢结构形状为工字型的焊接结构件,如下图(A)所示。

上下翼板厚度为δ=30、40、45mm,腹板规格为2750×17950,厚度为δ=18、22、30mm,材质为Q345B。

执行标准有《钢结构工程施工及验收规范》GB50205-2001、《钢结构手工超声波探伤方法和探伤结果分级》GB/T11345-1989标准。

根据吊车梁加工图纸要求,上翼板和腹板连接处焊缝为全熔透焊缝,此焊缝应符合GB50205-2001的Ⅰ级要求,即焊缝满足于超声波检测的GB/T11345-1989的B Ⅰ级标准。

一、探头的选择问题T 形焊缝分为全熔透焊缝和半熔透焊缝,对于全焊透的T型焊缝的检测,不能采用射线检测,只有进行超声波检测。

超声波检测方法中分为纵波法、横波法、表面波法、板波法、爬波法等。

通常GB/T11345-1989的B级标准要求,采用横波法探伤,使用一个斜探头即可达到目的了,但考虑T型焊缝结构特点,检测时可以采用横波法和纵波法相结合进行探伤,那么探头就要用到直探头和斜探头。

如:选用2.5MHz φ14的直探头,2.5MHz 10×10 K2的斜探头,还有2.5MHz 10×10 K1的斜探头。

直探头及K1的斜探头用于发现上翼板侧层状撕裂、翼板与腹板间的未焊透及腹板与母材间未熔合等缺陷,K2的斜探头用于发现其他位置常见面状及点状缺陷,如未熔合、未焊透、气孔、夹渣等缺陷。