常用抽芯机构的组成与分类

- 格式:doc

- 大小:239.00 KB

- 文档页数:4

![1.4.6 抽芯行位机构设计[共7页]](https://uimg.taocdn.com/09e5c2d7a6c30c2258019ed5.webp)

39第在,则应考虑镶拼结构,否则,只能采用其他结构形式。

胶件表面允许夹线存在,则可以采用镶拼结构,以利于加工,如图1-85(a )所示。

胶件正表面不允许夹线存在,为了利于加工或其他目的,将夹线位置移向侧壁,从而采用镶拼结构,如图1-85(b )所示。

当圆弧处不允许夹线时,更改镶件结构,将夹线位置移向内壁,如图1-85(c ) 所示。

图1-85 允许夹线和不允许夹线的结构形式⑦ 综合考虑模具冷却。

成型零件采用镶拼结构后,若造成局部冷却困难,应考虑采用其他冷却方法或整体结构。

1.4.6 抽芯行位机构设计1.常用行位机构类型行位机构类型较多,分类方法多种多样。

根据各类行位结构的使用特点,常用行位机构可以概括为以下几类。

① 前模行位机构。

② 后模行位机构。

③ 内行位机构。

④ 哈夫模机构。

⑤ 斜顶、摆杆机构。

⑥ 液压(气压)行位机构。

2.行位设计要求(1)行位机构的各组件应有合理的加工工艺性,尤其是成型部位合理的加工工艺性一般有如下要求。

① 尽量避免出现行位夹线。

若不可避免,夹线应位于胶件不明显的位置,且夹线长度尽量短小,同时应尽量采用组合结构,使行位夹线部位与型腔可一起加工,如图1-86所示。

② 为了便于加工,成型部位与滑动部分尽量做成组合形式,如图1-87所示。

40与︱图1-86 行位有夹线的结构图1-87 成型部位与滑动部分的组合形式(2)行位机构的组件及其装配部位应保证足够的强度、刚度 行位机构一般依据经验设计,也可进行简化计算。

为保证足够的强度、刚度,一般情况采用如下原则。

① 结构尺寸最大。

在空间位置可满足的情况下,行位组件采用最大结构尺寸。

② 优化设计结构。

例如以下几种情况。

• 对较长行位针末端定位,避免行位针弯曲,如图1-88所示。

• 改变铲鸡的结构,增强装配部位模具的强度,如图1-89所示。

(3)行位机构的运动应合理 为了使行位机构可以正常工作,应保证在开、合模的过程中,行位机构不与其他结构部件发生干涉,且运动顺序合理可靠。

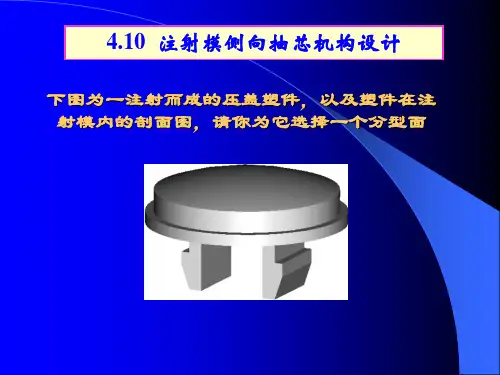

第十章侧向分型与抽芯机构§10.1 侧向分型与抽芯机构的分类及组成§10.2 抽芯力与抽芯距的确定§10.3 斜导柱侧向分型与抽芯机构§10.4 弯销侧向分型与抽芯机构§10.5 斜导槽侧向分型与抽芯机构§10.6 斜滑块侧向分型与抽芯机构§10.7 齿轮齿条侧向分型与抽芯机构§10.8 弹性元件侧向分型与抽芯机构§10.9 手动侧向分型与抽芯机构§10.10 液压或气动侧向分型与抽芯机构观察下列塑件有什么特点?塑件上有侧向孔、侧向凸凹、侧向凸台——“倒扣”(undercut)侧孔Ø侧型芯:当塑件上具有与开模方向不同的内外侧孔或侧凹等结构阻碍塑件直接脱模时,必须将成型侧孔或侧凹的零件做成活动结构的零件。

Ø侧向抽芯机构:侧向成型杆、成型块应在开模时首先从制件中抽出,才能推出制品。

完成侧向成型杆及成型块抽芯、复位的机构统称侧向抽芯机构。

§10.1 侧向分型与抽芯机构的分类及组成1、侧向分型与抽芯机构的分类–按动力来源分类:Ø机动侧向分型与抽芯机构Ø液压或气动侧向分型与抽芯机构Ø手动侧向分型与抽芯机构1)机动侧向分型与抽芯机构–机动抽芯依靠注射机的开模力(或推出力),通过传动机构改变运动方向,将侧向的活动型芯抽出;合模时,又靠传动零件使侧向成型零件复位。

–特点:模具结构比较复杂,但抽芯不需人工操作,抽拔力较大,具有灵活、方便、生产效率高、容易实现全自动操作、无需另外添置设备等优点,在生产中被广泛采用。

l机动侧向抽芯机构按结构形式的分类:Ø斜导柱(斜销)侧向分型与抽芯机构Ø弯销侧向分型与抽芯机构Ø斜导槽侧向分型与抽芯机构Ø斜滑块侧向分型与抽芯机构Ø齿轮齿条侧向分型与抽芯机构Ø弹性元件侧向分型与抽芯机构2)液压或气动侧向分型与抽芯机构–侧向分型的活动型芯可以依靠液压传动或气压传动的机构抽出。

如图8—4所示,斜销拙怂机构是由轴线方向与模且开模方向成一定角度的斜销3和滑块8等组成,为广保证抽;比动作难确可靠,还没有限位挡块9和楔紧块1。

图巾,侧向活动型怂5用定位销4闹定在滑块上。

开模时,开模力通过斜销作用于沿块上,迫使滑块在动模板7的导滑槽内向左移动,当斜销全部脱离滑块的斜孔后,如图8—4(b)所尔,侧向活动型芯便完全从制品中抽山,AVX完成批心动作,然后制品内推出机构推出。

限位拌块9、螺钉ll、弹簧1()构成滑块的定位驶董,它使滑块保持抽怂后的最终位置,以便合模时斜销能FR 确地进入滑块的斜孔,并使活动型芯复位。

楔紧块1用以防止成型时滑块受到侧向注射压力而发生位移。

因安装位置不同,斜销抽芯机构有着如下四种不同的结构形式。

1.科销在定模上、滑坡在动模上图8—4所示的结构便届十这种形式,这种形式最为常见,应用也最为广泛。

斜钥在定模上多用于外侧抽芯,有时也用于内侧拍芯,如图8—i所示的一例便是利用斜销内侧抽芯的结构。

此时,斜销向模内I顷斜一定的角度,歼模的,斜钥驱使滑块向模内运动,脱rH形成制品内侧凹的活动型芯。

内于滑块在动模卜设计这种结构的拙心机构时,必须注意复位时滑块与推出机构不发牛干涉现象。

如图8—4中的制品是依靠推管将其推出模外的,若推管的推出高度高于活动型芯的最低面,滑块8义先于报管5复位,则活动型芯就会碰撞推管而损坏。

解决的办法是,在模具结构允许的情况下,使推管或推杆与活动型芯的水平投影不重叠,或者在两者水平投影贡叠的情况下,使报管或推杆的推山距离小丁活动型芯最低面与分型面之间的距离,这是最简单的办法,否则就要校核十涉是否发生,若发生干涉,就得采用附加改造,确保椎杆先于活动型芯复位。

如图8—6所水,当推出机构采均复位杆复位时,椎杆(或椎管)端面至活动型芯的最近距离jj与斜销倾斜角。

的正切b凹的乘积大于活动型芯与推杆在水平方向的重乔距离f,即则推杆可先于活动型芯复位,不会发生活动型芯与报杆碰撞的情况,否则就得采用先复位的附加装置。

常用抽芯机构的组成与分类

一、抽芯机构的组成

各零件根据作用可分为以下几类:

(1) 成型零件。成型压铸件的侧孔、侧向凹凸表面。如型芯、型块。

(2) 运动元件。连接型芯或型块并在模板的导滑槽内运动。如滑块、斜滑块。

(3) 传动元件。带动运动元件作抽芯和插芯动作。如斜导柱、齿轮齿条、液压抽

芯器等。

(4) 锁紧元件。合模后,压紧运动元件,防止压射时成型零件产生位移。如楔紧

块、楔紧锥等。

(5) 限位元件。使运动元件开模后停留在所要求的位置上,保证合模时运动元件

顺利工作。如限位块、限位钉等。

二、抽芯机构分类

常用抽芯机构有机动抽芯、液压抽芯、手动抽芯三种,其中以机动抽芯机构应用

最广。

1.机动抽芯机构

开模时,依靠开模动力,通过抽芯机构使阻碍铸件脱模的侧向成型零件由压铸件

中抽出。机动抽芯机构结构较复杂,但抽拔力大,生产效率高,易实现自动化。

机动抽芯机构有斜导柱抽芯、弯销抽芯、斜滑块抽芯、齿轮齿条抽芯等几种形式。

2.液压抽芯机构

模具上安装液压抽芯器,通过液压抽芯器活塞运动进行抽芯及复位。这种机构动

作平稳可靠,抽芯力大,抽芯距也较长。但模具上需配置专门液压抽芯器及控制

系统,通常用于大中型模具。

3.手动抽芯机构利用人在开模前或脱模后使用手工工具抽出侧向活动成型零件。

手动抽芯机构优点是模具结构简单、动作平稳。缺点是劳动强度大、生产率低。.

三、 抽芯机构的设计要点

(1)活动型芯插入行腔后,应有定位面,以保持准确的型芯位置

(a)细小型芯模内定位 (b)较大型芯模内定位 (c)较大型芯模外定位

图4-2滑块定位方式

(2) 型芯与滑块一般用镶接的形式。这种结构便于加工,而且因为两者工作条

件不同,选用的材料和热处理工艺也不同。

(3) 若采用机械抽芯机构,借助开模动力完成抽芯动作,为简化模具结构,尽可

能避免定模抽芯。

(4) 利用开合模运动使抽芯机构动作时,应注意合模时活动型芯复位与推出元件

的干扰。一般要求在活动型芯投影面积范围内不设置推出元件。如果是液压和手

动抽芯,则应严格控制操作程序或设置安全装置。