第五章 侧抽芯机构

- 格式:doc

- 大小:553.00 KB

- 文档页数:8

文件名称:行位机构概述凡是能够获得侧向抽芯或侧向分型以及复位动作来脱出产品倒扣,低陷等位置的机构,称为行位机构。

位机构分类1.从作用位置分为下模行位、上模行位、斜行位(斜顶);2.从动力来分为机动侧向行位机构和液压(气压)侧向行位机构。

斜导柱滑块的动作原理及设计要点利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)弯梢动作原理及设计要点利用成型机的开模动作,使弯梢与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为弯梢倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为弯梢与滑块间的间隙,一般为0.5MM;H为弯梢在滑块内的垂直距离) C为止动面,所以弯梢形式一般不须装止动块。

(不能有间隙)滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:滑块镶件的连接方式滑块头部镶件的连接方式由成品决定,不同的成品对滑块镶件的连接方式可能不同,具体镶件的连接方式大致如下:简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合采用螺钉固定,一般型芯或圆形,且型芯较小场合采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下采用压板固定适用固定多型芯滑块的导滑形式滑块在滑动过程中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

侧向分型与抽芯机构设计引言侧向分型与抽芯机构在注塑模具设计中起着重要的作用。

侧向分型是指在模具中设置缓冲阀和侧板,通过侧向运动来将塑料制品从模具中取出。

而抽芯机构则是用于取出模具中的中空或凸起的零件。

本文将重点讨论侧向分型与抽芯机构的设计原理和注意事项。

侧向分型的设计原理侧向分型是指在注塑模具中采用侧向运动的方式将塑料制品从模具中取出。

侧向分型的设计原理如下:1.设置缓冲阀:在模具的侧壁上设置缓冲阀,用于控制分型板的侧向运动。

缓冲阀可采用气动或液压方式控制,通过控制缓冲阀的开合,可以实现模具的分型操作。

2.侧板设计:在模具中设置侧板,用于支撑分型板和缓冲阀。

侧板的设计应符合模具的整体结构和功能要求,同时要考虑到侧板的材料选择和加工工艺。

3.分型板设计:分型板是侧向分型的关键部件,其设计应考虑到制品的尺寸和形状。

分型板的材料通常采用高硬度的工具钢,以确保分型过程的稳定性和可靠性。

侧向分型的注意事项在设计侧向分型时,需要注意以下几点:1.分型力的控制:在侧向分型过程中,分型力的大小直接影响到制品的质量。

因此,在设计时应合理控制分型板的运动速度和缓冲阀的开合力度,以保证制品不受损坏。

2.分型板的导向设计:分型板的导向设计直接影响到分型过程的准确性和稳定性。

在设计时应考虑到分型板的导向孔和导向销的配对设计,以确保分型过程的顺利进行。

3.分型板的润滑和冷却:分型板在长时间使用过程中容易受到磨损和热变形的影响。

因此,在设计时应考虑到分型板的润滑和冷却措施,以延长模具的使用寿命。

抽芯机构的设计原理抽芯机构是用于取出模具中的中空或凸起的零件。

抽芯机构的设计原理如下:1.抽芯导向设计:抽芯导向是指在模具中设置抽芯导向销和抽芯导向孔,以确保抽芯过程的准确性和稳定性。

抽芯导向的设计应考虑到抽芯导向销和抽芯导向孔的配对设计,以保证抽芯过程的顺利进行。

2.弹簧压力的控制:在抽芯过程中,弹簧的压力大小直接影响到抽芯的力度。

5-4-4 设计要点1、斜导柱的固定(见图):(1)后模外侧抽芯时斜导柱的固定;(2)后模内侧抽芯时斜导柱的固定;(3)前模外侧抽芯时通常不用斜导柱,而用弯销或“T”形扣。

撞。

斜孔的直径要比斜导柱的直径大Φ1∽Φ1.5;目的是为了让铲基先离开,否则会锁死。

滑块的导向和定位主要设计为T形槽。

图样可参考宋玉恒先生著的《塑料注射模具设计实用手册》耐磨块材料:DF2(油钢)耐磨块的标厚:8、10、12。

且要用杯头螺丝固定。

5-4:机构组成1、动力零件:斜导柱、弯销、油缸;2、锁紧零件:铲基、弯销、“T”形扣;3、定位零件:波仔+弹簧、挡块+弹簧4、导滑零件:导滑耐磨板、压块5、成型零件:侧抽芯、滑块斜导柱倾斜角大小决定因素:抽芯距(抽芯距越大,倾斜角越大);滑块高度(滑块越高,倾斜角越小)前模能走胶杯,不用行位;后模能走行位,不用胶杯。

能用斜顶不用内行;能用外行不走斜顶。

先粗加工,再热处理,最后精加工。

上弹簧,下挡块,1-限位钉2-弹簧3-滑块2、如何实现延时抽芯(见图):加大滑块上的斜孔。

3、滑块的导向定位及配合精度(H7/f7)。

4、什么情况下用压块:( ?见鬼,什么是压块?I don’t know.)(1)滑块尺寸较大;(2)模具精度较高;(3)模具寿命较高;(4)滑块往模具中心方向抽芯。

5、滑块滑离导向槽的长度应不大于滑块长的三分之一;6、滑块的定位装置a、弹簧+滚珠;b、弹簧+挡块。

见图。

7、滑块的运水;8、滑块斜面上的耐磨块;( 滑块斜面面积大时,长度大80MM时要加)9、锁紧块的固定与定位;➢以下是斜导柱大小和数量,滑块肩部尺寸的经验确定法滑块宽度20-30 30-50 50-100 100-150 >150斜导柱直径1/4”—3/83/8”—1/2”1/2”—5/8”1/2”至5/8”5/8”至1”斜导柱数量 1 1 1 2 2滑块肩宽3~55~77~88~1210~15滑块肩高5~88~108~1210~1515~205-4-5弯销+滑块侧向分型机构( 弯销规格:20*20)该机构常用于前模行位、后模内行位、延时抽芯和抽芯距较长等场合,其原理和斜导柱相似,但加工较复杂。

山东省轻工工程学校教案2009-2010学年第一学期课程名称:《模具制造技术》教案序号:班级周节次日期年月日讲授章节(项目)侧抽芯机构的装配知识及能力目标了解侧抽芯的基本结构及应用场合,掌握滑块的工作位置和导滑部分的配合间隙要求。

重点难点侧抽芯机构各零件之间的配合关系侧抽芯机构的修配教具投影仪课型新课时间分配组织教学 5讲授新课(或项目) 30 教法讲授学生实践与指导40小结与作业布置 5 复习内容授课内容与授课过程教师授课内容与过程学生活动内容一、复习:浇口套的修配方法二、讲授新课一、侧向分型抽芯机构的介绍二、侧向分型抽芯机构装配的技术要求1.侧向分型与抽芯机构应运动灵活、平稳,各元件工作时相互协调,滑块导向与侧型芯配合部位应间隙合理,不应相互干涉;2.侧滑块导滑精度要高,定位准确可靠,滑块锁紧楔应固定牢靠,工作时不得产生变形与松动;3.斜导柱不应承受对滑块的侧向锁紧力,滑块被锁紧时,斜导柱与滑块斜孔之间应留有不小于0.5mm的间隙;4.模具闭合时,锁紧楔斜面必须与滑块斜面均匀接触,当一个锁紧楔同时锁紧两个以上滑块时,锁紧楔斜面与滑块斜面间不得有倾斜或锁紧力不一致的现象,二者之间应接触均匀,并应保证其接触面积不小于80%。

三、导滑槽与滑块的装配要求导滑槽和滑块是模具侧向分型抽芯的导向装置。

抽芯运动中要求滑块在导滑槽内运动平稳、无上下窜动和卡滞现象。

因模具结构不同,导滑槽的结构也不同,一般可分为整体式和组合式两种,整体式就是直接在模板上加工出导滑槽,而组合式是将导滑槽做成单独镶件,装配到模板上。

导滑槽的材料常用45、T8、T10等材料,机械加工后经热处理达到HRC52~56。

导滑槽和滑块的配合中,在上、下和左、右两个方向各有一对平面是间隙配合,以保证两者之间运动的顺畅,它们的配合精度一般为H7/f6或H8/f7,表面粗糙度Ra=0.63~1.25μm。

四、斜导柱与定模板的装配要求斜导柱与模板在模具运动时要保持相对静止,所以要求斜导柱装配到定模板上不允许出现松动的情况,从而保证整个模具的运动精度斜导柱一般是直接固定在定模上的,斜导柱的头部与模板之间为间隙配合,一般间隙为0.5左右。

侧抽芯机构设计斜导柱安装在定模、滑块安装在动模的结构,是斜导柱侧向分型抽芯机构的模具中应⽤最⼴泛的形式。

它既可⽤于结构⽐较简单的注射模,也可⽤于结构⽐较复杂的双分型⾯注射模。

模具设计⼈员在接到设计具有侧抽芯塑件的模具任务时,⾸先应考虑使⽤这种形式,图5-1所⽰属于单分型⾯模具的这类形式,⽽图5-15所⽰是属于双分型⾯模具的这类形式。

图5-15 斜导柱在定模、滑块在动模的双分型⾯注射模1-型芯 2-推管 3-动模镶件 4-动模板 5-斜导柱 6-侧型芯滑块7-楔紧块 8-中间板 9-定模座板 10-垫板 11-拉杆导柱 12-导套(注意件3件4滑块定位销推管侧型芯)在图5-15中,斜导柱5固定于中间板8上,为了防⽌在A—A分型⾯分型后,侧向抽芯时斜导柱往后移动,在其固定端后部设置⼀块垫板10加以固定。

开模时,动模部分向左移动,且A—A分型⾯⾸先分型;当A—A分型⾯之间距离可从中取出点浇⼝浇注系统的凝料时,拉杆导柱11的左端螺钉与导套12接触;继续开模,B—B分型⾯分型,斜导柱5驱动侧型芯滑块6在动模板4的导滑槽内作侧向抽芯;斜导柱脱离滑块后继续开模,最后推出机构开始⼯作,推管2将塑件从型芯1和动模镶件3中推出。

这种形式在设计时必须注意,侧型芯滑块与推杆在合模复位过程中不能发⽣“⼲涉”现象。

所谓⼲涉现象是指滑块的复位先于推杆的复位致使活动侧型芯与推杆相碰撞,造成活动侧型芯或推杆损坏的事故。

侧向型芯与推杆发⽣⼲涉的可能性出现在两者在垂直于开模⽅向平⾯上的投影发⽣重合的条件下,如图5-16所⽰。

在模具结构允许的情况下,应尽量避免在侧型芯的投影范围内设置推杆。

如果受到模具结构的限制⽽在侧型芯的投影下⽅⼀定要设置推杆,应⾸先考虑能否使推杆在推出⼀定距离后仍低于侧型芯的底⾯,当这⼀条件不能满⾜时,就必须分析产⽣⼲涉的临界条件和采取措施使推出机构先复位,然后才允许型芯滑块复位,这样才能避免⼲涉。

下⾯分别介绍避免侧型芯与推杆⼲涉的条件和推杆先复位机构。

侧抽芯机构分析及三通管注射模具设计1 绪论1.1 注塑成型概述近年来,随着我国经济的腾飞,塑料成型加工机械和成型模具发展十分迅速,高效,自动化,大型,微型,精密,高寿命的模具在整个模具行业中所占的比例越来越大。

我国大型、复杂、精密、高效和长寿命模具又上了一个新台阶,不少种类模具已能替代进口模具,模具CAD/CAM技术得到了较快推广应用并取得了良好效果,快速成形制造技术和设备有了长足发展并已开始进入实用推广阶段,高速铣等新一代制造技术已被人们重视并开始应用。

从模具使用角度来说,要求高效,自动化,操作简便;从模具制造角度,要求结构合理,制造容易,低成本。

现代塑料制品生产中,合理的加工工艺,高效的设备,先进的模具是必不可少的三项重要因素。

模具与其他机械产品比较,一个重要特点就是技术含量高、净产值比重大。

随着化工、轻工产业的快速发展,我国的模具工业近年来一直以每年13%~15%左右的增长速度高速发展,而各行业对模具的要求也越来越高。

面对市场的变化,有着高技术含量的模具正在市场上崭露头角。

随着工业发展,工业产品的品种、数量越来越多;对产品质量和外观的要求,更是日趋精美,华气。

因此,结合中国具体情况,学习国外模具工业建设和模具生产的经验,宣传、推行科学合理化的模具生产,才能推进模具技术的进步。

注塑成型是热塑性塑料制件最重要的加工方法。

用此方法加工成型的塑料制件,其品种与样式之多是其他成型方法无可比拟的。

起过程是借助与螺杆的推力,将已塑化的塑料熔体注入闭合的模具型腔内,经冷却固化定型后开模得到塑件。

因此,构成注塑成型的三个必要条件:一是塑件必须以熔融状态进入模腔;二是塑料溶体必须要有足够的压力和流速,以确保及时的充满整个模腔的各个角落;三是需有符合制件形状和尺寸并满足成型工艺的要求的模具。

注塑成型技术与其他成型技术相比较有其独特的优势,表现在以下几个方面:其一是成型物料的熔融塑化和流动造型是分别是在塑料筒和模腔两处进行,模具可以始终处于是溶体很快冷凝或交联固化的状态,从而有利于缩短成型周期;其二是先锁紧模具然后才将塑料溶体注入,加之具有良好的流动性的溶体对模腔的磨损很小,因而可以用一套模具大批量成型复杂零件,表面图形与标记清晰和尺寸精度较高的制品;其三是成型过程的合模、加料、塑化、注塑、启模和顶出制品等全部成型操作均由注塑机自动完成,从而使注塑工艺容易全自动化和实现程序控制。

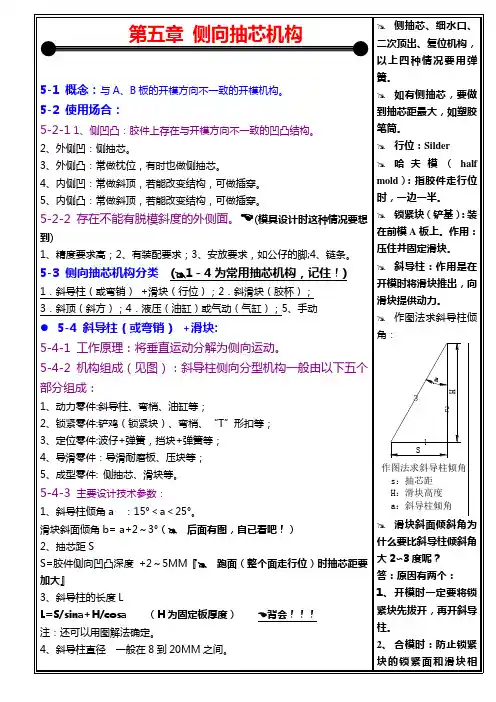

第五章侧向抽芯机构

5-1 概念:与A、B板的开模方向不一致的开模机构。

5-2 使用场合:

5-2-1 1、侧凹凸:胶件上存在与开模方向不一致的凹凸结构。

2、外侧凹:侧抽芯。

3、外侧凸:常做枕位,有时也做侧抽芯。

4、内侧凹:常做斜顶,若能改变结构,可做插穿。

5、内侧凸:常做斜顶,若能改变结构,可做插穿。

5-2-2 存在不能有脱模斜度的外侧面。

(模具设计时这种情况要想到)

1、精度要求高;

2、有装配要求;

3、安放要求,如公仔的脚;

4、链条。

5-3 侧向抽芯机构分类(1-4为常用抽芯机构,记住!) 1.斜导柱(或弯销)+滑块(行位);2.斜滑块(胶杯);

3.斜顶(斜方);4.液压(油缸)或气动(气缸);5、手动

●5-4 斜导柱(或弯销)+滑块:

5-4-1 工作原理:将垂直运动分解为侧向运动。

5-4-2 机构组成(见图):斜导柱侧向分型机构一般由以下五个部分组成:

1、动力零件:斜导柱、弯梢、油缸等;

2、锁紧零件:铲鸡(锁紧块)、弯梢、“T”形扣等;

3、定位零件:波仔+弹簧,挡块+弹簧等;

4、导滑零件:导滑耐磨板、压块等;

5、成型零件: 侧抽芯、滑块等。

5-4-3 主要设计技术参数:

1、斜导柱倾角a :15°<a<25°。

滑块斜面倾角b= a+2~3°(后面有图,自已看吧!)

2、抽芯距S

S=胶件侧向凹凸深度+2~5MM『跑面(整个面走行位)时抽芯距要加大』

3、斜导柱的长度L

L=S/sina+H/cosa (H为固定板厚度)背会!!!

注:还可以用图解法确定。

4、斜导柱直径一般在8到20MM之间。

5-4-4 设计要点

1、斜导柱的固定(见图):

(1)后模外侧抽芯时斜导柱的固定;

(2)后模内侧抽芯时斜导柱的固定;

(3)前模外侧抽芯时通常不用斜导柱,而用弯销或“T”形扣。

柱。

2、合模时:防止锁紧块的锁紧面和滑块相撞。

斜孔的直径要比斜导柱的直径大Φ1∽Φ1.5;目的是为了让铲基先离开,否则会锁死。

滑块的导向和定位主要设计为T形槽。

图样可参考宋玉恒先生著的《塑料注射模具设计实用手册》

耐磨块材料:DF2(油钢)耐磨块的标厚:8、10、12。

且要用杯头螺丝固定。

5-4:机构组成

1、动力零件:斜导柱、弯销、油缸;

2、锁紧零件:铲基、弯销、“T”形扣;

3、定位零件:波仔+弹簧、挡块+弹簧

4、导滑零件:导滑耐磨板、压块

5、成型零件:侧抽芯、滑块

斜导柱倾斜角大小决定因素:抽芯距(抽芯距越大,倾斜角越大);滑块高度(滑块越高,倾斜角越小)

前模能走胶杯,不用行位;后模能走行位,不用胶杯。

能用斜顶不用内行;能用外行不走斜顶。

1-限位钉2-弹簧3-滑块

2、如何实现延时抽芯(见图):加大滑块上的斜孔。

3、滑块的导向定位及配合精度(H7/f7)。

4、什么情况下用压块:(?见鬼,什么是压块?I don’t know.)(1)滑块尺寸较大;(2)模具精度较高;

(3)模具寿命较高;(4)滑块往模具中心方向抽芯。

5、滑块滑离导向槽的长度应不大于滑块长的三分之一;

6、滑块的定位装置

a、弹簧+滚珠;

b、弹簧+挡块。

见图。

7、滑块的运水;

8、滑块斜面上的耐磨块;(滑块斜面面积大时,长度大80MM时要

加)

9、锁紧块的固定与定位;

➢以下是斜导柱大小和数量,滑块肩部尺寸的经验确定法

滑块宽度20-30 30-50 50-100 100-150 >150

斜导柱直径1/4”

—3/8

3/8”

—1/2”

1/2”

—5/8”

1/2”

至

5/8”

5/8”

至

1”

斜导柱数量 1 1 1 2 2

滑块肩宽

3

~5

5

~7

7

~8

8

~12

10

~15

滑块肩高

5

~8

8

~10

8

~12

10

~15

15

~20

5-4-5弯销+滑块侧向分型机构(弯销规格:20*20)

该机构常用于前模行位、后模内行位、延时抽芯和抽芯距较长等场合,其原理和斜导柱相似,但加工较复杂。

该机构中可不用锁紧块。

见图。

先粗加工,再热处理,最后精加工。

上弹簧,下挡块,左右弹簧加波仔。

朝天行一定要用上弹簧。

弯销+滑块俗称狗嘴行位

加弯销结构的滑块不需锁紧块

小角度抽力,大角抽距离

顶针要高出镶件3-5丝;斜顶要低于镶件5-10丝。

斜顶的倾斜角大小决定因素:抽芯距和顶出高度。

透明胶件不可以减胶,否则模具报废。

5-5 斜滑块抽芯机构常用于胶件有侧凹凸,抽芯距不大,但面积较大的场合。

多用于前模外侧抽芯。

设计要点:

(1)滑出长度应不大于滑块总长的三分之一;

(2)滑出长度L=抽芯距S/tga;

(3)斜面倾角一般在15°到25°之间;(:常用22°)

(4)不能让胶件在脱模时留在其中一个滑块上;

(5)上面应高出0.5MM,下面应避空0.5MM;

(6)斜滑块推出时应有拉钩、导向及限位机构;

(7)如何实现斜滑块延时抽芯? (将圆形状的斜孔变成U形孔)(8)前模斜滑块有时要加先复位机构。

5-6 斜顶(斜推杆)内抽芯机构:

5-6-1 使用场合:常用于内侧凹凸结构的抽芯。

能用斜定不用内行。

5-6-2 工作原理(见图):将顶出运动分解为侧向抽芯运动。

5-6-3 设计时注意事项:

(1)要保证复位可靠;

(2)斜顶上端面应比后模镶件底0.05~0.1MM ; (3)斜顶的斜角一般为3°~15°,常用5°~10° ; (4)侧向移动时不能与胶件内的结构发生干涉;

(5)当斜顶上端面的一部分为碰穿位时,推出时不应碰到另一侧胶位; (6)斜顶的固定方式见图。

斜顶的长*宽:最小

8*8;常用10*10到15*15)

5-7 液压(气压)抽芯机构

1.适用场合:抽芯距较大;斜抽。

2.液压抽芯的抽拔方向应设计在模具的上方。

5-8 T形扣行位(见图)

两面要靠破,接触面积大,强度好此面要有间隙

减少接触面

5-9 复杂行位

注:透明胶件模具设计注意事项:

a)布置顶针时不能影响外观;(顶出位置尽量小,尽量靠边)

b)尽量少用组合镶件;

c)镶件材料用S136H或NAK80等优质钢材,镜面抛光,粗糙度一般应低于0.2 ;(镜面省模要好)

d)浇口设计合不理时,会有蛇纹、黑点黑斑、白雾、银纹等缺陷;

e)尽量不用斜顶。

f)排气孔、槽必须足够。

(否则会产生气泡。

)

g)脱模斜度尽量取大一点。

(1、因为透明胶件的镶件表面非常光滑,胶件成型后与镶件之间有很大的粘附力;2、脱模斜度最小3°;常用:6°) 平板类透明胶件的洪武浇道设计特例:直冲型腔易造成气纹、蛇纹

L面

遇到此种情

况时,可将

导向槽的倾

斜角度与L

面平行。