SMD焊接外观检验标准

- 格式:docx

- 大小:619.07 KB

- 文档页数:32

PCBA检验标准华为SMD组件DKBA 华为技术有限公司内部技术标准DKBA3200、3-2005、06代替Q//DKBA3200、1-2003PCBA检验标准第三部分:SMD组件2005年06月30日发布2005年07月01日实施华为技术有限公司Huawei Technologies Co、, Ltd、版权所有侵权必究All rights reserved目录前言 (3)1范围 (5)2规范性引用文件 (5)3回流炉后的胶点检查 (6)4焊点外形 (7)4、1片式元件——只有底部有焊端 (7)4、2片式元件——矩形或正方形焊端元件——焊端有1、3或5个端面 (10)4、3圆柱形元件焊端 (19)4、4无引线芯片载体——城堡形焊端 (23)4、5扁带“L”形与鸥翼形引脚 (27)4、6圆形或扁平形(精压)引脚 (34)4、7“J”形引脚 (38)4、8对接/“I”形引脚 (43)4、9平翼引线 (46)4、10仅底面有焊端的高体元件 (47)4、11内弯L型带式引脚 (48)4、12塑封面阵列/球栅阵列器件(PBGA) (50)4、13方形扁平塑封器件-无引脚(PQFN) (53)4、14底部散热平面焊端器件(D-P AK) (55)4、15屏蔽盒 (56)4、16穿孔回流焊焊点 (57)5元件损伤 (58)5、1缺口、裂缝、应力裂纹 (58)5、2金属化外层局部破坏与浸析 (60)5、3有引脚、无引脚器件 (62)6附录 (63)7参考文献 (63)前言本标准的其它系列标准:DKBA3200、1 PCBA检验标准第一部分:总要求与应用条件DKBA3200、2 PCBA检验标准第二部分:焊点基本要求DKBA3200、4 PCBA检验标准第四部分:THD组件DKBA3200、5 PCBA检验标准第五部分:整板外观DKBA3200、6 PCBA检验标准第六部分:结构件、压接件、端子DKBA3200、7 PCBA检验标准第七部分:跨接线与对应的国际标准或其它文件的一致性程度:本标准参考IPC-A-610D的第8、9章内容,结合我司实际制定/修订。

焊接外观检查原则目:统一焊接外观检查原则,保证焊接质量和检查一致性6.内容:描述项目检查原则描述目的条件可接受条件不可接受条件5.有铅焊接和无铅焊接焊点规定与区别:规定与区别1.无铅焊接规定焊点焊料量适中,与元器件焊端和焊盘有良好润湿,在焊接处形成总体持续但可以是灰暗无光泽或颗粒状外观弧形焊接表面,其连接角不不不大于90°,焊点牢固可靠(下图中连接角θ1和θ2不大于或等于90°为可以接受,连接角不不大于90°为不可以接受。

)2.无铅焊接焊点焊接表面外观和锡铅焊接不同;无铅焊接焊点表面光泽黯淡并呈颗粒状外观,锡铅焊点表面均匀持续而光亮光滑;除此之外,其她焊接质量检查鉴定条件相似。

3.如下内容中对于焊点“光滑”规定均是对于锡铅焊接焊点之规定;对于无铅焊接焊点,不可接受条件中“灰暗,无光泽”不再作为不可接受条件。

图例焊接清洁度表面外观清洁金属表面无钝化(氧化)现象。

清洁金属表面有轻微钝化(氧化)现象。

1.在金属表面或安装件上存在有色焊接残留物或锈斑。

2.存在明显侵蚀现象。

颗粒状物体清洁。

清洁。

表面残留了灰尘和颗粒物质,如:灰尘、纤维丝、渣滓、金属颗粒等。

氯化物、碳酸盐和白色残留物清洁,无可见残留物。

清洁,无可见残留物。

1.在PCB表面有白色残留物2.在焊接端上或焊接端周边有白色残留物存在3.金属表面有白色结晶注:当拟定其其化学性是合格,且是文献容许,则是可以接受。

描述项目检查原则描述目的条件可接受条件不可接受条件残留物残留物侵蚀或锈斑焊接清洁度助焊剂残留物-免清洗过程外观清洁,无可见残留物。

1.助焊剂残留在连接盘、元器件引线或导线上,或环绕在其周边,或在其上导致了桥连。

2.助焊剂残留物未影响目视检查。

3.助焊剂残留物未接近组装件测试点。

1.助焊剂残留物影响目视检查。

(2、3级缺陷)2.免清洗残留物上留有指纹。

(3级缺陷)3.潮湿、有粘性或过多焊接残留物,也许扩展到其她表面。

This document is not controlled in printed form and may only be copied and passed on in compliance with the regulations for information security. The current valid document version as well as the history of changes are electronically kept in the EDOS system.SMTINSPECTIONnew docCRITERIAAdd. classification Last changeProperty of OSRAM GmbH. Any disclosure of this page or the contents thereof of third parties without prior approval of OSRAM is regarded as unauthorized disclosure of confidential proprietary information and will be prosecuted. Disclosure includes, without lim itation, copying, uncontrolled or unattended disclosure in the office as well as removal from the office. U.W.G. § 17ff.uhz.oaH>noitcudorP<> ytilauQ<S S metsyS S oD oD E E noitatnemucoD esirpretnE oD E>lacinhceT<>etaD< :dengiSS DEO%5的积面接焊总过超不 H2/1 < H 2/1< ﹞等...坑、露外属金、锡吃 不、锡退如﹝点缺面表锡:注 。

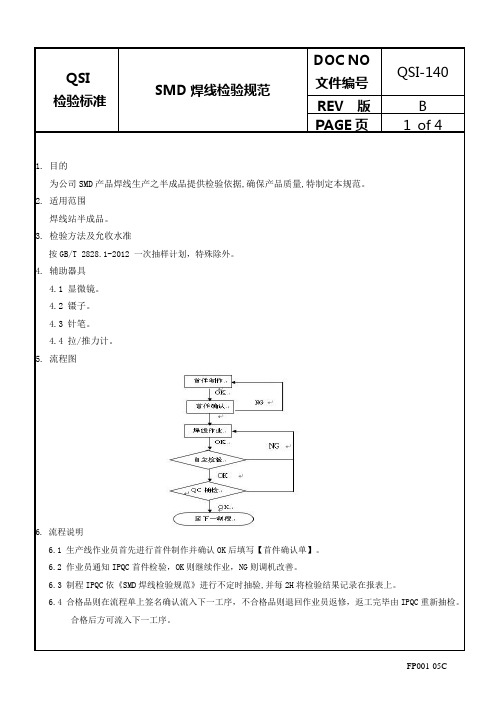

检验标准SMD焊线检验规范文件编号REV 版BPAGE页 1 of 41. 目的为公司SMD产品焊线生产之半成品提供检验依据,确保产品质量,特制定本规范。

2. 适用范围焊线站半成品。

3. 检验方法及允收水准按GB/T 2828.1-2012 一次抽样计划,特殊除外。

4. 辅助器具4.1 显微镜。

4.2 镊子。

4.3 针笔。

4.4 拉/推力计。

5. 流程图6. 流程说明6.1 生产线作业员首先进行首件制作并确认OK后填写【首件确认单】。

6.2 作业员通知IPQC首件检验,OK则继续作业,NG则调机改善。

6.3 制程IPQC依《SMD焊线检验规范》进行不定时抽验,并每2H将检验结果记录在报表上。

6.4 合格品则在流程单上签名确认流入下一工序,不合格品则退回作业员返修,返工完毕由IPQC重新抽检。

合格后方可流入下一工序。

检验标准SMD焊线检验规范文件编号REV 版BPAGE页 2 of 4项次检验项目判定基准图示缺陷等级1 断线两焊球间有金线断开CR2 混产品不同规格型号之产品混在一起CR3 焊球松脱(松焊)焊球从电极上或铜泊处脱离CR4 漏焊电极与铜泊未有焊线过之痕迹CR5 错焊焊线时未焊到所要焊线之铜泊上CR6焊点打穿因作业不当或晶粒不良导致焊线后电极有脱落破裂现象CR7拉力不足A、B、C、D、E中断A、E点则为NG;(拉力值标准:0.9mil金线拉力须≥5.5g;1.0mil金线拉力须≥6.5g.)点点点点点CR8 晶粒松动晶粒与铜泊粘合不良,有松动、拔晶CR检验标准 SMD 焊线检验规范文件编号 REV 版B PAGE 页3 of 49 型号错误 实物型号与流程单及工单上型号不符MI10 数量不符实物数量与流程单上数量不符MI11 焊球不良焊球盖住DICE 发光区的5%为不良焊球占焊垫的面积小于85%焊垫面积为不良MA12 塌线 因作业不慎导致线弧塌至晶粒表面高度CR13 弧度不良线弧高度为大于1/2晶粒高度,兰光为高于DICE 高度,最高线弧不大于3/4杯深高度MA14晶粒破损、刮伤焊线作业不良造成破损MA15 杂 物支架、晶粒上有异物MI16 焊球重叠焊点上或焊点边缘有两个或两个以上焊球MA17金球推力测试金球推力≥35g,且推力后断点必须为b 点或c 点,且如果是b 点断要有残留金属,不可a 点脱落CR18 虚焊焊点与电极或支架接触不良,A 、E 点脱落CR19 颈部不良 打线焊点颈部受伤CR晶片電極金球。

焊接外观检验通用标准1、目的减少焊接缺陷判定争议,明确焊接产品的外观检验及判定标准。

2、适用范围适用于公司焊接产品的外观检验和评判(客户有特别要求的按客户需求执行)。

3、引用标准《GB/T6417.1金属熔化焊接头缺陷分类及说明》《GB/T3375焊接术语》4、职责和权限1、检验过程中对焊接外观缺陷有疑问或争执,以质量管理部部长最终判定为准。

2、如本标准未涉及的项目或书面文字无法描述者,以质量管理部部长最终判定为准。

3、当本标准与客户标准冲突时,优先采用客户标准。

4、若新项目不断出现或标准中有未涉及到的内容,质量管理部应对标准进行适时修订和整理。

5、焊接检验应当以专业方式描述缺陷,只评价产品的当前实时状态。

5、检验条件1、视力要求:裸眼视力或矫正须达到视力1.0。

2、检验时间、距离:距离检查产品800mm—1000mm,观测时间30秒。

3、光照度:在自然光或60W-100W的日光灯照明条件下检验。

6、焊缝检验方法焊缝外观检验主要包含以下三种:1、肉眼观察(也叫感官检查),目前市场通用的常规检验方法。

2、关键、特殊焊道使用放大镜检验,放大倍数以5倍为限。

3、渗透探伤(仅限于检测表面开口缺陷),采用荧光染料(荧光法)或红色染料(着色法)的渗透剂的渗透作用,显示缺陷痕迹的方法。

7、焊接检验工具目视、钢直尺、水平尺、直角尺、吊线锤、卡尺、焊缝规、放大镜。

8、焊缝检验比例同一平面内,操作者自检比100%,检验员不小于30%。

9、产品检查区域划分从视觉角度共划分外观等级为:Ⅰ、Ⅱ、Ⅲ三个等级面,其具体定义为:Ⅰ级面------面对产品在其1.0m距离内所能直视的面(如左、右边板、后板)Ⅱ级面------在特定的条件下,短时间所能直视的面(如前板)。

Ⅲ级面------不能直视的面或不容易观察到缺陷的面(如货箱内)。

Ⅰ级面Ⅰ级面Ⅱ级面Ⅲ级面Ⅱ级面10、产品缺陷类别说明缺陷类别A类(严重缺陷)B类(主要缺陷)C类(次要缺陷)缺陷评判影响人身安全,车辆行车安全,车辆不可发运和交付能够导致产品发生故障或降低了产品的使用性能,或使产品失去了部份预定功能的缺陷;此类缺陷还包括,虽然对产品的功能或性能没有影响或影响不大,但是外观质量太差或客户明确表示不能接受的缺陷除A B类外,产品的质量特性与标准稍有偏差或只是外观有轻微缺点,在使用预定功能时不会实质性地降低产品的使用性能的缺陷A类产品存在对使用者的人身造成及财产安全构成威协的缺陷产品不符合国家强制性要求或国标要求缺陷会引发产品报废或安全功能失效B类客户不能接受较为明显的外观缺陷(如凹陷、撞伤、密集性气孔等)功能缺陷,产品基本功能无法实现产品或零部件的错、漏、松装,重要、关键零部件之间的干涉产品或关键零部件、关键位置的错焊、漏焊、假焊C类其他轻度缺陷(可见区域轻微外观缺陷)11、焊接缺陷名词解释1、焊缝成型差:焊缝波纹粗劣,焊缝不均匀、不整齐,焊缝与母材不圆滑过渡,焊接接头差,焊缝高低不平。

焊接质量检验标准焊接在电子产品装配过程中是一项特不重要的技术,也是制造电子产品的重要环节之一。

它在电子产品实验、调试、生产中应用特殊广泛,而且工作量相当大,焊接质量的好坏,将直截了当碍事到产品的质量。

电子产品的故障除元器件的缘故外,大多数是由于焊接质量不佳而造成的。

因此,掌握熟练的焊接操作技能对产品质量是特殊有必要的。

〔一〕焊点的质量要求:对焊点的质量要求,应该包括电气接触良好、机械接触牢固和外表美瞧三个方面,保证焊点质量最要害的一点,确实是根基必须防止虚焊。

1.可靠的电气连接焊接是电子线路从物理上实现电气连接的要紧手段。

锡焊连接不是靠压力而是靠焊接过程形成牢固连接的合金层到达电气连接的目的。

要是焊锡仅仅是堆在焊件的外表或只有少局部形成合金层,也许在最初的测试和工作中不易发现焊点存在的咨询题,这种焊点在短期内也能通过电流,但随着条件的改变和时刻的推移,接触层氧化,脱离出现了,电路产生时通时断或者干脆不工作,而这时瞧瞧焊点外表,依旧连接良好,这是电子仪器使用中最头疼的咨询题,也是产品制造中必须十分重视的咨询题。

2.足够机械强度kg/cm2,只有一般钢材的10%。

要想增加强度,就要有足够的连接面积。

要是是虚焊点,焊料仅仅堆在焊盘上,那就更谈不上强度了。

3.光洁整洁的外瞧良好的焊点要求焊料用量恰到好处,外表有金属光泽,无拉尖、桥接等现象,同时不伤及导线的尽缘层及相邻元件良好的外表是焊接质量的反映,注重:外表有金属光泽是焊接温度适宜、生成合金层的标志,这不仅仅是外表美瞧的要求。

典型焊点的外瞧如图1所示,其共同特点是:①外形以焊接导线为中心,匀称成裙形拉开。

②焊料的连接呈半弓形凹面,焊料与焊件交界处平滑,接触角尽可能小。

③外表有光泽且平滑。

④无裂纹、针孔、夹渣。

焊点的外瞧检查除用目测〔或借助放大镜、显微镜瞧测〕焊点是否符合上述标准以外,还包括以下几个方面焊接质量的检查:漏焊;焊料拉尖;焊料引起导线间短路〔即“桥接〞〕;导线及元器件尽缘的损伤;布线整形;焊料飞溅。

DKBA华为技术有限公司内部技术标准代替Q Ltd.版权所有侵权必究Allrightsreserved目录前言本标准的其它系列标准:检验标准第一部分:总要求和应用条件检验标准第二部分:焊点基本要求检验标准第四部分:THD组件检验标准第五部分:整板外观检验标准第六部分:结构件、压接件、端子检验标准第七部分:跨接线与对应的国际标准或其它文件的一致性程度:本标准参考IPC-A-610D的第8、9章内容,结合我司实际制定/修订。

本标准替代或作废的其它全部或部分文件:本标准替代Q/《PCBA检验标准第一部分:SMT焊点》,该标准作废。

本标准与《PCBA检验标准第二部分:焊点基本要求》配合使用。

与其它标准/规范或文件的关系:本标准上游标准/规范:无本标准下游标准/规范:DKBA3128PCB工艺设计规范DKBA3144PCBA质量级别和缺陷类别DKBA3108PCBA返修工艺规范与标准的前一版本相比的升级更改内容:修改了标准名称;根据IPC-610D升级。

修改了部分要求及其图片,每类焊点前加了概述性描述表格。

增加了QFN、D-PAK封装器件、屏蔽盒焊接要求;BGA相应的焊接要求增加较多内容。

删去了常见主要焊接缺陷之章(转移到“《PCBA检验标准第二部分:焊点基本要求》”中)。

本标准由工艺委员会电子装联分会提出。

本标准主要起草和解释部门:制造技术研究管理部质量工艺部本标准主要起草专家:肖群生、邢华飞、罗榜学、居远道、张国栋、田明援、曹茶花、黄成高本标准主要评审专家:曹曦、殷国虎、李石茂、郭朝阳、刘桑、孙福江、肖振芳本标准批准人:吴昆红本标准主要使用部门:供应链管理部,制造技术研究管理部。

本标准所替代的历次修订情况和修订专家为:标准号主要起草专家主要评审专家Q/DKBA-Y008-1999(排名不分先后)陈冠方、陈普养、周欣、邢华飞、姜平、张源、韩喜发、侯树栋、饶秋池、陈国华、贾朝龙、李石茂、肖振芳。

Q/ 邢华飞、姜平、李江、陈普养、陈冠方、肖振芳、韩喜发、陈国华、张源、曾涛涛蔡祝平、张记东、辛书照、王界平、曹曦、周欣、郭朝阳、蔡卫东、饶秋池Q/ 曹茶花、邢华飞、肖振芳、惠欲晓曹曦、唐卫东、李江、罗榜学、殷国虎、李石茂、郭朝阳肖群生、邢华飞、罗榜学、居远道、张国栋、田明援、曹茶花、黄成高曹曦、殷国虎、李石茂、郭朝阳、刘桑、孙福江、肖振芳PCBA检验标准第三部分:SMT组件1范围本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

SMT质量检验标准1.目的:明确 SMT焊接外观检验标准,为品质判定提供接收和拒收依据。

2.范围:本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

适用于公司内部工厂及PCBA外协工厂的回流焊后和波峰焊及手工焊后对PCBA上SMT焊点的检验3.权责:3.1 品保部:3.1.1QE 负责本标准的制定和修改,3. 1.2检验人员负责参照本标准对产品SMT 焊接的外观进行检验。

"3.2 生产部:生产作业员参照本标准对产品进行自检或互检。

3.3维修工:参照本标准执行返修"4. 标准定义:4.1判定分为:合格、允收和拒收合格(Pass):外观完全满足理想状况,判定为合格。

(个别现象做讲解)允收(Ac):外观缺陷不满足理想状况, 但满足允收条件, 且能维持组装可靠度,判定为允收。

拒收(Re):外观缺陷未能满足允收条件, 且影响产品功能和可靠度,判定为拒收。

4.2缺陷等级严重缺陷(CRITICAL, 简写CR):不良缺陷,使产品在生产、运输或使用过程中可能出现危及人身财产安全之缺点,称为严重缺点.主要缺陷(MAJOR,简写MA):不良缺陷, 使产品失去全部或部分主要功能,或者相对严重影响的结构装配的不良,从而显着降低产品使用性的缺点, 称为主要缺点.次要缺陷(MINOR,简写MI):不良缺陷,可以造成产品部分性能偏差或一般外观缺陷,虽不影响产品性能, 但会使产品价值降低的缺点,称为次要缺点.5.检验条件5.1在正常室内日光灯灯管的照明条件(灯光强度为 1 支 40W或 2 支 20W日光灯),被检测的 PCB与光源之距离为:100CM 以内.5.2将待测 PCB置于执行检测者面前,目距 20CM内(约手臂长).6.检验工具:AOI, X-RUY ,放大镜、40X 显微镜、拨针、平台、静电手套7. 专业生产术语7.1SMT:它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(PrintedCircuitBoard,PCB)的表面或其它基板的表面上, 通过再流焊或浸焊等方法加以焊接组装的电路装连技术7.2 丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上7. 3 贴装: 其作用是将表面组装元器件准确安装到PCB的固定位置上7.4 回流焊接:其作用是通过高温将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起7.5 波峰焊接:其作用是通过高温将锡条融化流动, 使管脚元器件与PCB板焊盘通过锡炉上锡冷却形成焊点达到焊接效果7.6 PCB主面(A面):总设计图上规定的封装互连构件面。

SMD板卡外观检验标准版本编写审核批准实施日期A/00修改记录1目的范围2职责3管理内容和方法4相关文件5质量记录1目的范围1. 1目的:本标准规定了 SMD外观检验的检查项目、检查方法、和品质标准,提供顾客良好品质保证,对内提供生产及工程部门改进品质的资料。

1. 2范围:适用于本公司生产的 SMD线路板,如该产品有其他特殊规定,应依特殊规定执行。

2职责SMD板卡外观检验标准由品质部负责执行3管理内容和方法1.此指导为星星一般MODEL检杳时通用;如客户有特别要求,请以客户标准要求为依据2.缺点分类:严重缺点:缺点可能影响产品的可用性,减低产品的可销售价值,或严重的外观缺陷,如缺料,错件等。

轻微缺陷:缺点不可能影响产品的可用性或销售价值,如污浊,丝印模糊等。

3.PQC抽验计划:1〜10PCS全检;11〜50PCS抽查8PCS,不可以有缺陷;51以上,按AQL标准:GENERAL INSP:LEVEL II;MAJ : 0.65%;MIN&OVERALL : 2.5%,抽查。

1.PCB板外观检杳--------------- P2-32.CHIP电阻/电容类外观检查——P4-73.三极管外观检杳---------------- P84.IC及多脚类物料外观检查------ P9-105.线圈外观检杳------------------ P116.弯脚物料外观检查---------- P12-137.圆柱形物料外观检杳------------ P148.AI物料外观检杳----------- P15-169.金手指/碳腊外观检杳------- P17-1910. --------------------------------------------- 锡珠外观检杳----------------------- P2011. ------------------------------------------ 板面花痕及清洁检杳------------------ P2112.PCB外观检验标准------------ P2213. -------------------------------------------- PC B缺点判定表---------------- P23-P2414.线路板类检验规范----------- P2515. --------------------------------- 金手指检验规范----------------------- P2616.金手指缺点判定表---------- P27文件编号ZDK-PCP-SMD-01 版本号第一版 PAGE 2/27序号项目检验要求图解判定1.1 破损 1.底板表面,线路,通孔等,应无裂纹/切断;无因切割不良造成短路。

MAJMAJ1.2 弯曲1.3 板边多锡2.底板破损,长不超过2T;宽不超过T时可以接受弯曲距离的计算a b c dH<a(或 b,c,d)*1%1.超过要求为不良,弯曲程度的计算:OKaaac dbMIN2.连接部:H<L*0.5%MIN线路上多锡,厚度在1.0MM以下PCB<1.MMMINOKZDK-PCP-SMD-01 版本号第一版PAGE1 . PCB板外观检查序号项目1.4 板面锡尖1.检验要求通孔垂直方向锡尖须在1.5MM以下。

2.平面方向锡尖长度T,须在与邻线路间距W 的1/2内。

1.5 焊接允许有25%以下的面的缺口缺口1.6 文字1.不可缺,漏。

丝印2.轻微模糊或断戈但不影响辨认,可以接受。

图解判定<1.5MM2 OKT<1/2WMIN 1 OK<1/4面积>1/4面积OK NGMAJZDK-PCP-SMD-01 版本号第一版PAGE序号2.1 偏位 1. 不允许电极未接触到焊接区。

MAJ2. 移位/倾斜不可超过料身宽度(W)的 1/2。

3. 移位的料身,不可与旁边的线路相碰。

4.料与料之间距离 >0.3MM(或大于间距的1/2) NG OK>1/2W>1/2WMIN OK OKI>0.3MMMAJMAJ2.22.32.4 上锡ZDK-PCP-SMD-01 版本号第一版PAGE检验要求料底边到焊接区的距离要小于0.3MM.1.2.z<0.3MMI 1PCBMINOKOK位于CHIP料两焊接区之间的中央。

电极处渗出红胶,必须小于料宽的1/ 2。

1•要求光滑,完整,适量。

OK<1/2W红胶2 OKW红胶红胶NG>90 •A1_____________________________ iOK无锡连锡NG NGPCB表面粗糙顶部多锡NG NGPCBMAJMAJMAJMINZDK-PCP-SMD-01 版本号第一版PAGEPCBMIN2、焊锡上浮高度》 1/3部件厚度,不可少锡、假焊> 1/3TT--Xrmiaimirrwi.Xwir1 L,rr^2、OKMAJ3、多锡判定:自部件顶部起,薄类型不超过T,锡点必须光滑,并只允许一边有多锡。

4、多锡判定:自部件顶部起,厚类型不超过1/2T,锡点必须光滑,并只允许一边有多锡。

< 2T< 1.5TMAJMINMIN② 边缘A 缺损须小 于0.25mm ; B 区不 可有损伤。

2.52.6电容 料损电阻 料损①任何一边镀金的 缺损须小于 1/4宽(W)或高(T )。

②损伤不能超过 1/4W ; 1/4T; 1/3L①任何一边镀金的 缺损须小于50%。

MAJOKMAJMAJMAJ< 1/4W NGOK OK OK3.2 料高须在0.3mm以下。

多锡限度(MAX)MIN3.3 上锡①多锡不超过W②少锡不低于脚厚的1.5倍。

③无漏锡、假焊④上锡有光滑NG NG MIN MAJ MAJMIN⑤无上锡不足表面无锡(MIN)MAJ 半边无锡(MAJ) 前面无锡(MAJ)3.1 偏位①脚左右不能走出焊接区。

②件脚踏上焊接区2/3以上。

③料斜时,每个脚必须有2/3以上在焊接区内。

MIN序号项目偏位4.14.2 料翘/高ZDK-PCP-SMD-01 版本号第一版PAGE检验要求①左右必须有脚宽的1/2以上在焊区内•②脚与焊区内边缘前后必须有超过0.2mm的距离.③脚间距须在脚宽的1/2以上.④变形后脚间距须在间距的1/2以上.高起部分,不可超过件脚的厚度L.> 1/2ICOKIC< LOKOK判定MAJMAJMAJZDK-PCP-SMD-01版本号 第一版 PAGE①焊锡完整良好且 光滑,锡量适当,侧 面须》90° ,正面须 < 75° ,反之作为多 锡.③焊锡高度必须在 脚厚度的1/3以上,不足的为少锡.NGNGMAJIC ICMAJOK②脚间锡尖间隙 B④锡量最多不可咼 过 1.5T< 1.5TMINOK4.3上锡MAJOK (侧面) OK (正)ZDK-PCP-SMD-01版本号 第一版PAGE< 0.5mm5.1 偏位 在0.5mm 以下< 0.5mMAJ5.2 5.3 料高/ 翘在0.3mm 以下上锡 极点必须上锡良好OKMINMAJ上锡良好PCB OK文件编号ZDK-PCP-SMD-01 版本号第一版PAGE 12/27MIN 6.1 偏位①左右不可超过脚宽W的1/2。

PCB②弯脚处应在焊接区的中央,不可前后偏MIN 位。

MIN 6.2 上锡①焊点应光滑润泽,左右锡坡成 90。

以上。

MAJ②锡量应超过线。

OK NG④ 锡尖间距B 须在 脚间距A 的1/2以 上。

文件编号 ZDK-PCP-SMD-01 版本号第一版 PAGE 13/27序号 项目检验要求 图解 判定③高度不可超过 线。

MINMAJOKAOKB>1/2AZDK-PCP-SMD-01 版本号第一版PAGE7•圆柱型物料外观检查图解~D②前后移位不可超过焊接区。

齐平OK 齐平7.2 上锡焊锡须光滑,焊接轮廓宽度L须大于直径D的1/2,否则少锡。

NGOKMINMAJ 7.1 偏位①侧边外伸不可超过直径D的1/4。

MINZDK-PCP-SMD-01 版本号第一版PAGE 序号项目检验要求8.1 破损①轻微变形,压良及损伤须在直径 T的1/4 内。

②不可有内部金属暴露。

③玻璃管容器不可有外壳破裂或内有杂质。

8.2 沙眼①小于件脚直径且未露芯,则可接受一个。

②深可见芯,不可接受。

8.3 色环①环形不完整,但不影响辨认,可接受。

②环形部分重叠,但不影响辨认,可接受。

③环形不清晰,中间有些分开,但不影响辨认,可接受。

MAJNG1FD1OKMIN 部分重叠OKOKwMINMINMIN文件编号ZDK-PCP-SMD-01 版本号第一版PAGE 16/27序号8.48.5项目成型板底弯脚检验要求从件身到件脚间距A不可小于0.8MM(件脚直径小于0.8MM时);最大不可超过2.5MM。

1.弯脚与板成 15 度至45度角,不可贴板。

2.不可碰到其它线路或件脚。

3.必须间隔一个件脚直径距离。

2.5mm>A>T;或 2.5mm>A>0.8mmOKNGMINMINMAJ>DOKMAJ9.19.2 9.3 针孔污槽ZDK-PCP-SMD-01 版本号第一版PAGE镀金必须覆盖接触片的全部,无任何脱落、起泡、皱纹、氧化。

1、A 区 0.13mm 以下的可接受一个。

2、B区0.5mm以下的可接受二个。

3、 0.05mm 以下的忽略不计。

4、多孔区域须小于接触片的10%。

1、A区不允许有任何污槽现象。

2、B区不可有超过0.05mm的油迹白色结晶膜,松香渣,胶纸迹等残留表面。

金手指区域划分:<--- 1B1A B h c >女口: c=2.54mm;贝U a=5.7mm;b=3.8mm. a如: c=1.27mm;贝U a=5.0mm;b=3.0mmOK油污/松香板边胶纸迹MAJMAJMAJ9.4铜铂9.5 缺口9.6ZDK-PCP-SMD-01 版本号第一版PAGE1、边级整齐,无细丝与其它引路相碰。

2、边缘批峰须在以下范围:当 L1<0.5mm 时,L2>0.15mm;当 L1>0.5mm 时,L2>0.2mm;1、A区不可接受。

2、E区缺损凹进,不超过整体面积的20%。

1、从金手指上部引出的线路暴露于外,没表面油覆盖的地方,不得超过 0.5mm ,且暴露部分必须是镀金部分。

2、表面油不得覆盖金手指超过0.5mm.NG120%[ tI.JTB A BOKNG板边MAJMAJMAJMAJ10.1 锡珠(大小按直径计算)一、非件脚之间:1 . <0.12mm 的可以不计。