CN200710035533.3A 从铅锌冶炼副产氧化锌中浸出、富集回收铟的方法 1-9

- 格式:pdf

- 大小:455.70 KB

- 文档页数:9

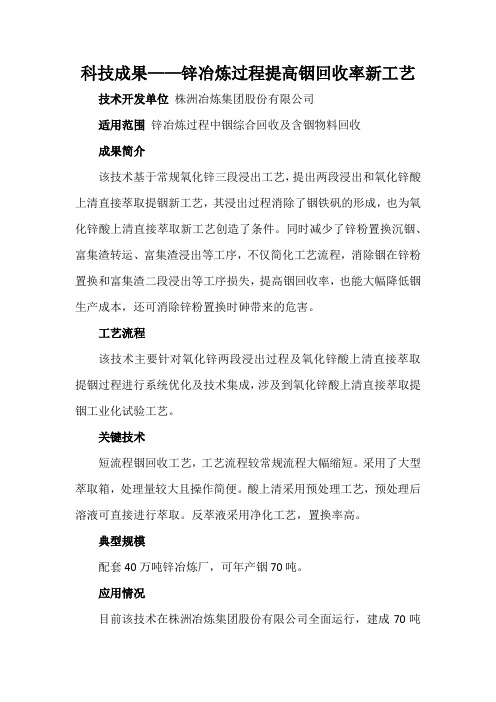

科技成果——锌冶炼过程提高铟回收率新工艺技术开发单位株洲冶炼集团股份有限公司适用范围锌冶炼过程中铟综合回收及含铟物料回收成果简介该技术基于常规氧化锌三段浸出工艺,提出两段浸出和氧化锌酸上清直接萃取提铟新工艺,其浸出过程消除了铟铁矾的形成,也为氧化锌酸上清直接萃取新工艺创造了条件。

同时减少了锌粉置换沉铟、富集渣转运、富集渣浸出等工序,不仅简化工艺流程,消除铟在锌粉置换和富集渣二段浸出等工序损失,提高铟回收率,也能大幅降低铟生产成本,还可消除锌粉置换时砷带来的危害。

工艺流程该技术主要针对氧化锌两段浸出过程及氧化锌酸上清直接萃取提铟过程进行系统优化及技术集成,涉及到氧化锌酸上清直接萃取提铟工业化试验工艺。

关键技术短流程铟回收工艺,工艺流程较常规流程大幅缩短。

采用了大型萃取箱,处理量较大且操作简便。

酸上清采用预处理工艺,预处理后溶液可直接进行萃取。

反萃液采用净化工艺,置换率高。

典型规模配套40万吨锌冶炼厂,可年产铟70吨。

应用情况目前该技术在株洲冶炼集团股份有限公司全面运行,建成70吨铟/年生产线。

铟回收率较传统工艺提高10%以上,综合投资约为常规工艺的60%。

典型案例(一)项目概况该项目在株冶2011年11月开工建设,于2012年5月完成调试并建成投产。

(二)技术指标根据近年来的运行情况,铟回收率提高15%,累计创效2.4亿元。

铟回收率较传统工艺提高10%以上。

(三)投资费用该项目投资2600万元,主体设备寿命10年以上。

(四)运行费用根据2014年1月-2014年12月实际运行情况,年产精铟78吨,氧化锌至精铟回收率91.1%,综合投资约为常规工艺的60%。

2014年创效1.1亿元。

次氧化锌冶炼回收铟系统存在的问题及改进措施

陈鸽翔;白成庆

【期刊名称】《矿冶工程》

【年(卷),期】2015(035)006

【摘要】重点分析了次氧化锌冶炼回收铟工艺流程中导致铟回收率偏低的主要原因,提出了相应改善措施.通过工艺流程改造,取得了良好效果,铟产量和回收率均有较大提高.

【总页数】2页(P128-129)

【作者】陈鸽翔;白成庆

【作者单位】水口山有色金属集团公司,湖南衡阳421513;水口山有色金属集团公司,湖南衡阳421513

【正文语种】中文

【中图分类】TF843

【相关文献】

1.含铟次氧化锌综合回收过程中三废处理技术 [J], 姚芾

2.氧化锌系统铟回收过程中铁的行为和控制 [J], 成世雄;熊卫江;陈峰;侯成明

3.次氧化锌浸出铟的富集与回收 [J], 成世雄;周玉琳;赵晓朝

4.从铅锌冶炼副产品氧化锌中综合回收铟的研究 [J], 曹秀红

5.次氧化锌粉回收锌铟的试验研究 [J], 罗文波;王吉坤;张忠益;赵兴凡

因版权原因,仅展示原文概要,查看原文内容请购买。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910273604.6(22)申请日 2019.04.06(71)申请人 柳州呈奥科技有限公司地址 545616 广西壮族自治区柳州市官塘大道52号(72)发明人 黎品英 谢元鸣 梁莉丝 (74)专利代理机构 广州凯东知识产权代理有限公司 44259代理人 梁灵周(51)Int.Cl.C22B 7/00(2006.01)C22B 58/00(2006.01)(54)发明名称一种基于炼锌副产品中回收铟的制备方法(57)摘要本发明公开了一种基于炼锌副产品中回收铟的制备方法,选取适量的炼锌副产品,另取适量萃取剂加入熔化炉中,将熔化炉升温至560-760℃,融化时间时长为3.5-4.5h,制得混合液体备用;将制得的混合液体经过2mm筛网过滤后,再过40目筛网,然后经微滤膜过滤,收集滤液;往滤液A中添加絮凝脱色剂,并且滤液中与絮凝脱色剂放入搪瓷搅拌釜中,然后静置60min,制得混合液体A;将混合液体A经过100目筛网过滤;本发明的制备方法可以保持容器洁净,大大减少了后处理负荷;此外提取铟元素后保留的油相也可以进一步通过酸洗分离其中的其他元素,可使尽可能多的元素被回收利用,同时油相可以循环使用,工艺简单可行,成本低,节能减排,提取的成品收率和纯度高。

权利要求书1页 说明书3页CN 110055419 A 2019.07.26C N 110055419A权 利 要 求 书1/1页CN 110055419 A1.一种基于炼锌副产品中回收铟的制备方法,其特征在于,该基于炼锌副产品中回收铟的制备方法包括以下步骤:步骤一、选取适量的炼锌副产品,另取适量萃取剂加入熔化炉中,将熔化炉升温至560-760℃,融化时间时长为3.5-4.5h,制得混合液体备用;步骤二、将制得的混合液体经过2mm筛网过滤后,再过40目筛网,然后经微滤膜过滤,收集滤液;步骤三、往滤液A中添加絮凝脱色剂,并且滤液中与絮凝脱色剂放入搪瓷搅拌釜中,然后静置60min,制得混合液体A;步骤四、将步骤三的混合液体A经过100目筛网过滤,收集第二滤液;步骤五、将第二滤液,液相进分馏单元回收金属杂质,除去钾、钙、镁等杂质,过滤杂质,剩余物质为混合液体B;步骤六、将混合液体B投入反应釜内,在氮气或真空的氛围下升温,然后向其中加入稳定剂,搅拌升温至500-600℃,自然冷却24-28h,再注入助催化剂Al2O3和K2O,在真空的氛围下,然后加压、除去铁、铅等杂质,最终所剩为铟金属材料;步骤七、将铟金属材料洗涤、甩干,即得干燥的铟金属制品。

从铅锌生产尾料中综合回收锗镓铟汪洋;王向阳;黄和明【摘要】从铅锌生产尾料中综合回收锗镓铟,采用先蒸馏提取锗,镓和铟留在蒸馏残酸母液中,通过使用萃取剂A萃取镓,再用萃取剂P204萃取铟的方式生产,锗的回收率可达90%以上,镓回收率88%以上,铟回收率90%以上。

%In this work ,extraction techniques for germanium ,gallium ,and indium from the raw material of germanium containing high percentages ofzinc ,arsenic ,gallium ,and indium are presented .After distil-lation of germanium ,indium and gallium are kept in the mother solution .Gallium was then extracted by A ,whereas indium by P204 .The extraction efficiencies of germanium is larger than 90% .The extraction efficiencies of gallium is more than 88% .The extraction efficiencies of indium is more than 90% .【期刊名称】《材料研究与应用》【年(卷),期】2014(000)003【总页数】7页(P196-202)【关键词】锗;镓;铟;综合回收率;萃取【作者】汪洋;王向阳;黄和明【作者单位】南京中锗科技股份有限公司,江苏南京 211165;南京中锗科技股份有限公司,江苏南京 211165;南京中锗科技股份有限公司,江苏南京 211165【正文语种】中文【中图分类】TF111处理含锗、镓、铟等稀散金属的原料时,传统工艺是直接氯化蒸馏.若原料中含水率高的话,蒸馏酸比高,增加酸耗成本的同时又加重了环保压力,并且使得蒸馏残酸母液中镓铟浓度过低,回收的成本太高,只能排至污水处理站,白白浪费了大量有价金属.近来在市场竞争和环保升级的双重要求下,我们对蒸馏提锗工序进行了优化,并对蒸馏残酸中的镓、铟等金属的回收工艺进行了研究、试产和全面扩产,目前已形成了较为合理有效的生产工艺,可综合回收原料中的部分有价金属.1 试验图1为综合回收有价金属的生产工艺流程图.1.1 锗的提取1.1.1 烘干试验所用原料为国内某厂湿法炼铅、锌后的尾料.某一批原料的含水率为46.54%,烘干后原料中其它组分的含量列于表1.表1 原料组分Table 1 The chemical composition of raw material元素ZnSAsGeGaIn其它含量w/%43.112.85.911.460.490.3835.64由于原料的含水率约为50%,在氯化浸出时会稀释大量的盐酸从而增加盐酸的消耗,同时由于残液体积较大,降低了残液中镓和铟的含量,给后道工序提取镓和铟带来困难.针对以上情况,将原料预先进行烘干处理,烘干后原料的金属平衡状况列于表2.表2 烘干前后金属平衡表Table 2 Balance sheet metal before and after drying状态质量/g水分w/%品位金属量/gGe/%In/(μg·g-1)Ga/(μg·g-1)GeInGa烘干前60046.541.46504261774.681.61661.9805烘干后321-1.4650166191.54.68661.61011.9785金属平衡-----100.10%99.60%99.90%图1 生产工艺流程Fig.1 Flow chart of process从表2中可以看出:经烘干破碎后,原料中的锗镓铟几乎没有损耗.1.1.2 烘干前后蒸馏残酸成分对比因未烘干的原料中水分较大,故在蒸馏时加入了一定量的浓硫酸以调整原始酸度.待蒸馏结束后取残酸进行分析,以观察残酸中锗、镓、铟的含量.分析锗含量的目的是确定锗的挥发率;分析镓和铟含量的目的是为回收工序提供参考数据.烘干前后蒸馏残酸成分列于表3.图2 氯化物的蒸气压与温度的关系Fig.2 Relationship between chloride vapor pressure and temperature表3 烘干前后蒸馏残酸成分对比表Table 3 Acid composition before and after drying comparison distillation residues table原料情况投料量/g蒸馏条件1)残酸分析酸度元素含量/(μg·mL-1)GeInGa含水46.54%10H2SO4:10g,HCl:40g10.89N39.8983.35882.1HCl:40g8.5N32.2765.96706.51H 2SO4:10g,HCl:40g10.3N65.81281.01843.59HCl:40g8.5N22.0918.67843.59烘干后不含水80 H2SO4:80g,HCl:320g残酸冷却后大量结晶,未能分析HCl:320g9.15N40.82022.91938.09HCl:320g9.04N32.62210.682141.9HCl:320 g9.31N34.41710.881705.38注:1)w(H2SO4)=98%;w(HCl)=31.4%.图2为主要杂质氯化物的蒸气压与温度的关系.从图2中可以看出,硼和硅的氯化物先于GeCl4挥发.由于其沸点比GeCl4的沸点低得多,所以采用分馏的方法易于将其与GeCl4分离.重金属氯化物具有相对较高的沸点,只有一小部分有可能进入馏出液中.四价锡和三价砷的氯化物的沸点与GeCl4接近,其氯化物会随GeCl4一起挥发,大量进入馏出液中.1.1.3 氯化蒸馏的条件试验为考察盐酸用量对锗直收率的影响,对同样的投料量采用了不同的酸比.由于原料中砷含量比较高(5.91%),而AsCl3的沸点与GeCl4相近,在蒸馏过程中AsCl3会随GeCl4一道进入馏出液中. 若在蒸馏液中加入氧化剂,将低价砷氧化成沸点较高的高价砷,使其残留在蒸馏渣中,即可将砷与锗分离.在不同的用酸量和不同的通氯气条件下,锗的蒸馏直收率和GeCl4的品质列于表4.表4 氯化蒸馏的条件试验结果Table 4 Results of chloride distillation condition testsGe品位/%蒸馏条件锗直收率/%GeCl4中含As量1.4680g干料,HCl:500g,全过程通氯气80.45.16g/L1.4680g干料,HCl:450g,全过程通氯气81.57.43g/L1.4680g干料,HCl:400g,通氯搅拌30 min后加热90.2未检出1.4680g干料,HCl:320g,通氯搅拌30 min后加热96.7未检出由表4可以看出:投入80 g干料,盐酸用量为320 g(即料/酸=1/4)时,通氯搅拌30 min后加热,可获得较高的锗直收率且在所得的GeCl4中检测不到砷. 1.2 蒸馏残酸母液中镓的回收考虑到蒸馏残酸的酸度一般大于7当量,所以首选在高酸度溶液中萃镓率高,且萃取选择性尽可能较好的萃取剂,以利于镓的富集和得到高的镓收率.我们选择了萃取剂A用于镓的萃取.1.2.1 萃取机理在高酸度盐酸溶液中,萃取剂A中的氧原子释放孤对电子,质子化形成阳离子,Ga生成配阴离子两者在水相中交换缔合成萃合物.萃取剂A萃取镓的机理为离子缔合萃取,该过程只能在高浓度的盐酸溶液中实现.因此,降低酸度使萃取剂A基团质子化以及使配阴离子分解,可使Ga3+重新进入水相,这种反萃通常称为水解反萃.A+HCl[(A)H]++Cl-由于Fe3+在高酸度盐酸溶液中也易形成配阴离子故Fe3+与Ga3+能够被萃取剂A共萃.1.2.2 镓的萃取用萃取剂A做萃取试剂,煤油为稀释剂.采用间歇式萃取方式,两级萃取,每天定量补充新的有机试剂,保持水相与有机相相比为(2~3)︰1,萃取搅拌用时5 min.静置分层后,萃余液排至中和池进行铟的富集回收.负载有机相经盐酸洗涤机械夹杂带,然后用水和稀盐酸进行反萃,静置分层后,将贫有机相与反萃液分离.贫有机相为再生相,可循环使用.萃取及反萃过程中溶液中的离子浓度变化列于表5.表5 萃取及反萃过程中溶液离子浓度的变化Table 5 Ion concentration of the solution during the extraction and stripping浓度/(g·L-1)离子InGaFeAsPbZnSb蒸馏残酸1.151.322.714.44.111101.9萃余液1.140.00320.00112.283.98109.91.811反萃液-12.6827.415.80.910.80.961由表5可见,萃取剂A对镓的萃取率大于99.5%.而且铟在萃取体系中损失仅为1%.在萃镓工序中,In与Ga的分离较为彻底,萃取剂A对砷的萃取率仅为15%,有效地分离了大部分五价砷.1.2.3 富集镓精矿反萃酸经两段中和与富集后,形成了镓精矿.由于蒸馏时是通氯氧化,蒸馏残酸中的铁离子多以Fe3+存在,且铁离子的浓度2倍于镓离子的浓度.由于Fe3+在高酸中易形成稳定的配阴离子,萃取剂A对其萃取率接近100%,为提高镓精矿的品位,必须进行还原除铁.为有效保持还原气氛,首先用片碱将反萃液中和至pH 0.5~1.0,加热升温,缓慢加入还原剂B和指示剂,滴定至溶液不显色即可,搅拌20~30 min.对还原后的溶液进行加热升温,加入纯碱并不断搅拌,调节溶液终点pH=4.待沉淀完全,排走上清液,用水洗涤沉淀物.由于蒸馏时采用了通氯处理,残酸中的砷主要以五价存在,萃取剂A对其萃取率仅为15%,且加入还原剂B后可将五价砷还原为三价砷,所以为了除去少量的三价砷,且有效地避免镓损失,采用加热和水洗涤,就可再除去约88%的砷,整个流程的除砷率高达95%以上.洗涤时应注意前两次水洗不宜加热且搅拌时间不宜过长,以防止在温度过高或与空气中的氧接触时间过长的情况下二价铁被氧化水解沉淀.将洗涤后的沉淀物压滤后进行碱化造液,静置冷却澄清.上清液取出待用,结晶和沉淀用离心机甩干,收集溶液待用.取经压滤碱化静置后的上清液以及沉淀物离心甩出的溶液进入电积槽进行第一次电积除杂,在较低的阴极电流密度下,控制一定的温度和时间,高于镓氧化还原电极电位的杂质优先还原析出,此步旨在除去部分金属杂质,净化电积液.待除杂后的溶液冷却后,过滤.过滤后的溶液进入电积槽,进行第二次电积,在较高的阴极电流密度下,控制一定的温度及时间,金属镓在阴极析出.电积结束时,电积残液中Ga≤2 g/L.液态金属镓在出槽时可于集镓盘中放出,通过酸碱清水洗涤即可得到纯度为99%的镓.由于存在少量的锌,可能使得电积出的镓部分呈海绵状.海绵镓经热水洗涤后,放入恒温烘箱内,保温24 h后将液态镓收集,渣返回酸浸.经烘干后所得的金属镓用盐酸进行酸洗,以去除痕量锌、铅、铜、铁等其它杂质.酸洗后用水洗至pH 6~7,即可获得纯度在为99.5%以上的金属粗镓.1.3 铟的回收采用二(2-乙基己基)磷酸(代号P204)作为铟的萃取剂,P204在非极性溶剂中由于氢键作用以二聚形态存在,以H2A2表示.1.3.1 铟的萃取机理P204可在较大的硫酸浓度范围内定量萃铟,其萃取机理为阳离子交换:In3+(水)+3[H2A2](有)[InA3·3HA](有)+3H+(水)负载有机相采用6~8 mol/L盐酸进行反萃铟,反萃机理为:[InA3·3HA](有)+4HCl(水)HInCl4(水)+3[H2A2](有)1.3.2 中和沉淀将蒸馏工序产生的含Ga,In残酸先经萃取剂A萃镓,再采用液碱中和萃镓余液沉淀铟.不同终点pH值中和残液中铟含量及精矿品位列于表6.在实际生产中要选择适宜的沉淀终点pH值,来满足铟的回收率和铟矿品位之间的平衡.沉淀终点pH值的选择应保证在中和残液中In<15 μg/mL,沉淀工序In的损失率要小于1.5%,铟精矿品位约1%.表6 中和终点pH值与残液中In浓度及铟精矿品位的关系Table 6 Relationship between pH value and the residual solution and end the concentration of indium and indium concentrate grade终点pH值4.04.55.05.66.0残液中In浓度/(μg·mL-1)22124.82.3<0.1铟精矿品位/%1.350.860.770.650.591.3.3 铟的浸出中和沉淀工序所得铟精矿采用H2SO4+HF三次浸出.三次浸出后渣率约为5%~8%.浸出液采用液碱调节pH值,静置澄清(可加入絮凝剂促进颗粒沉降),清液进入萃取工序.某批铟精矿及其浸出渣中的主要元素及含量列于表7.由表7可见,通过三次浸出,铟的浸出率可以达到98%以上,同时大部分的金属离子也进入了浸出液中.表7 铟精矿浸出结果Table 7 Indium concentrate leaching results含量元素InZnSbAsCdCuAl铟精矿w/%0.967.751.127.820.810.985.74浸出渣w/%0.24.198.1014.10.410.524.11浸出率/%约98.3约97.3约63约91约97.5约97.3约96.41.3.4 铟的萃取以P204作为铟萃取剂,以经硫酸磺化处理的煤油为稀释剂.有机相组分为P204+磺化煤油的混合物.采用间歇式二级萃取方式.萃取条件:油/水=1/(2~2.5),混合时间3 min;洗酸为pH≈1的稀硫酸溶液,并加入少量洗锡试剂;以盐酸作反萃剂,反萃条件:油/水=5/1,反萃液重复使用,当铟含量达50~80 g/L后引出萃取系统,进入下道工序.因蒸馏工艺采用通氯蒸馏,残酸呈氧化气氛,铁以Fe3+存在,而残酸在经萃取剂A萃镓时Fe3+同时被萃取而与铟分离,因此,在萃铟过程中没有出现Fe3+影响萃取的情况.萃铟前后水相中各离子浓度的变化列于表8.表8 P204萃取效果Table 8 The effect of P204 extraction含量/(g·L-1)元素InZnSbAsCdCuAl萃铟原液1.5412.320.84611.22.151.688.46萃铟余液0.0211.980.60411.012.1441.6768.38反萃液64.13.770.4081.380.0920.0770.746含铟反萃液用片碱中和,控制终点pH 1~2,加热到80~90 ℃,加入一定量的氧化剂C使Sn2+氧化为Sn4+水解沉淀与铟分离;根据Pb,Cu,Cd及Sn的硫化物溶解度极小的特性,向经氧化后的上清液中加入一定量硫化钠的水溶液使其形成硫化物沉淀与铟分离.净化后的氯化铟溶液进入置换工序.1.3.5 置换与熔铸在加热的铝板上进行置换反应,置换中途通过补入盐酸以保持置换液的酸度,置换残液中的In<5 μg/mL.海绵铟易于与铝板剥离,海绵铟压去水分后在片碱的覆盖下熔铸,将液铟注入模具得到粗铟阳极板,上层碱渣返回铟反萃液中和工序.2 产品品质及经济指标2.1 产品品质2.1.1 GeO2品质蒸馏所得的GeCl4通过复蒸和精馏等工序净化后水解,制得5N GeO2.连续生产了五批GeO2,其品质列于表9.由表9可见,所生产的五批GeO2中的杂质含量均符合GB11069-2006的规定,是合格产品.表9 GeO2品质跟踪表Table 9 GeO2 quality tracking table编号元素含量w/%AsFeCuPbNiCoAlc9-17220.1×10-50.1×10-40.8×10-50.1×10-50.1×10-50.1×10-50.6×10-4c9-19511.1×10-50.1×10-40.1×10-50.2×10-50.1×10-50.1×10-50.1×10-4c9-25110.1×10-50.1×10-40.1×10-50.1×10-50.1×10-50.1×10-50.1×10-4c9-26410.1×10-50.1×10-40.1×10-50.1×10-50.1×10-50.1×10-50.1×10-4c9-28220.1×10-50.1×10-40.1×10-50.1×10-50.1×10-50.1×10-50.1×10-4GB11069-20065.0×10-51.0×10-42.0×10-51.0×10-52.0×10-52.0×10-51.0×10-42.1.2 粗镓品质采用本工艺生产的粗Ga产品的品质非常稳定,电积出的粗镓中的主体杂质为锌,通常含锌量为w(Zn)≈0.5%,可通过酸洗除去,In,Ca,Pb,Sn及Cu等杂质的含量均为微量,某批粗镓产品的成分分析结果列于表10.表10 粗镓成分分析Table 10 Chemical composition analysis of crudegallium元素InCaPbSnCuZnGa含量w/%0.0020.0020.008未检出未检出0.00199.8922.1.3 粗铟的品质采用本工艺生产的粗铟产品的品质非常稳定,w(In)≥99.5%,Sn<50 μg/g,Cd<200 μg/g,Pb<300 μg/g,完全可以满足后续电解精炼生产的要求.2.2 经济指标经生产工艺持续改进,锗的综合回收率可达到90%以上.按每生产1 kg 高纯GeO2计算,成本为270~300元/kg;镓以88%收率核算,粗镓生产成本约为800~900元/kg;In以90%收率核算,粗铟成本为280~300元/kg.3 结论采用本工艺对国内某厂含锗、镓、铟等有价金属的铅锌生产尾料进行综合回收.分析结果表明,锗的综合回收率可达到90%以上,镓的回收率为88%以上,铟的回收率约为90%,取得了比较理想经济和社会效益.【相关文献】[1] 雷霆,张玉林,王少龙.锗的提取方法[M].北京:冶金工业出版社,2007.[2] 符斌,李华昌.有色金属产品检验[M].北京:化学工业出版社,2008.[3] 周令治,邹家炎.稀散金属手册[M].长沙:中南工业大学出版社,1993.[4] 王树楷.铟冶金[M].北京:冶金工业出版社,2006.[5] 杨显万,邱定藩.湿法冶金学[M].北京:冶金工业出版社,2010.。

锌浸出渣综合利用回收铟的研究

韩照炎

【期刊名称】《有色金属:冶炼部分》

【年(卷),期】1997(000)006

【摘要】用硫酸高温浸取某浸出渣,使其中的铟转入浸取液,用P204直接从这种含铁9 ̄19g/L,铟0.1 ̄0.3g/L的浸取液中萃取铟,其关键是浸取液的精制,讨论了直接萃取流程的几个主要问题,并与锌粉置换流程进行了比较。

【总页数】3页(P41-42,45)

【作者】韩照炎

【作者单位】柳州锌品股份有限公司

【正文语种】中文

【中图分类】TF813.052

【相关文献】

1.锌浸出渣综合回收铟的工艺改进与生产实践 [J], 黄昌元;陈春发;吴国钦;陆永森

2.铜渣综合利用中铟的回收 [J], 李俊红

3.含铟锌浸出渣硫酸溶液中铟的浸出过程动力学 [J], 张帆;魏昶;邓志敢;李兴彬;李存兄;李旻廷;

4.含铟锌浸出渣硫酸溶液中铟的浸出过程动力学 [J], 张帆;魏昶;邓志敢;李兴彬;李存兄;李旻廷

5.锌浸出渣挥发锌铅铟试验研究 [J], 李强;刘三平;张学东;郑朝振

因版权原因,仅展示原文概要,查看原文内容请购买。

氧化锌烟尘中铟的挥发富集罗虹霖;刘维;覃文庆;刘瑞增;郑永兴;杨康;韩俊伟【期刊名称】《中国有色金属学报》【年(卷),期】2014(000)011【摘要】针对含多种有价金属的还原挥发氧化锌烟尘,对各元素的挥发特性进行热力学平衡计算、实验室回转窑挥发和中试试验,验证铟镉铅选择性挥发效果,获得高铟物料和脱除氟氯的高锌焙砂的工艺路线。

在实验室回转窑中,铟和铅的挥发率分别为93.20%和95.12%,同时,得到含锌67.36%、含氟0.013%和氯0.407%的焙砂。

在中试试验中,挥发产物中铟的平均含量超过700g/t,较原料富集比超过2倍,铅的平均挥发率达到98.94%,焙砂中平均锌含量为64.16%,锌焙砂中氟和氯的含量分别降到了0.013%和0.211%,这说明从氧化锌烟尘中分离铟并获得可以满足电解锌要求的焙砂的挥发效果非常显著。

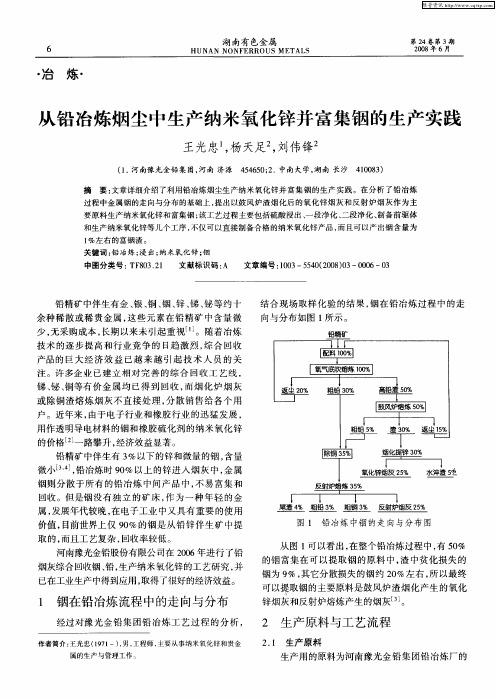

【总页数】8页(P2892-2899)【作者】罗虹霖;刘维;覃文庆;刘瑞增;郑永兴;杨康;韩俊伟【作者单位】中南大学资源加工与生物工程学院,长沙 410083;中南大学资源加工与生物工程学院,长沙 410083;中南大学资源加工与生物工程学院,长沙410083;中南大学资源加工与生物工程学院,长沙 410083;中南大学资源加工与生物工程学院,长沙 410083;中南大学资源加工与生物工程学院,长沙 410083;中南大学资源加工与生物工程学院,长沙 410083【正文语种】中文【中图分类】TD953;TD982;TF111【相关文献】1.从铅冶炼烟尘中生产纳米氧化锌并富集铟的生产实践 [J], 王光忠;杨天足;刘伟锋2.高效提取氧化锌烟尘中铟新工艺研究 [J], 王大伟;刘维;覃文庆;罗虹霖;韩俊伟3.从含铟氧化锌烟尘中回收铟 [J], 高照国;曹耀华;刘红召;王威4.提高氧化锌烟尘中铟浸出率试验研究 [J], 邵传兵;李守荣;马琳亭;张恩玉;李俞良5.从还原挥发氧化锌烟尘中提锌、铟工艺研究 [J], 谢美求因版权原因,仅展示原文概要,查看原文内容请购买。

专利名称:从锌冶炼高铁氧化锌混合物中回收锌、铟、铁、铅的方法

专利类型:发明专利

发明人:张利涛,倪恒发,张新庄,邓攀,张向阳,王向阳,张文科

申请号:CN201310729770.5

申请日:20131226

公开号:CN103667720A

公开日:

20140326

专利内容由知识产权出版社提供

摘要:本发明涉及金属冶炼领域,尤其涉及从锌冶炼高铁氧化锌混合物中回收锌、铟、铁、铅的方法,包括高铁氧化锌混合物中性浸出工序、中性浸出渣低酸浸出工序、低酸压滤渣高酸浸出工序、低酸浸出液预还原工序和铟富集回收工序,对高铁氧化锌混合物中的有价金属综合回收利用,产出中性浸出液回主炼锌系统生产电解锌,铟富集回收工序中产出的水解后滤液中含较高的亚铁离子,水解后滤液供主系统除杂质利用,并产出高品位铟富集渣,实现了高铁氧化锌混合物有效回收利用,解决了锌冶炼高铁氧化锌混合物处理问题,降低了金属资源综合利用能力差的问题,达到了综合回收利用资源的目的,有利于保护环境,该发明具有较好的经济效益和社会效益。

申请人:河南豫光锌业有限公司

地址:454650 河南省济源莲东村北

国籍:CN

代理机构:北京鑫浩联德专利代理事务所(普通合伙)

代理人:吕爱萍

更多信息请下载全文后查看。