槽类零件的编程加工

- 格式:ppt

- 大小:815.50 KB

- 文档页数:21

数控铣床典型零件加工实例集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)模块五 数控铣床典型零件加工实例本单元从综合数控技术的实际应用出发,列举了典型数控铣削编程实例,如果希望掌握这门技术,就应该仔细的理解和消化它,相信有着举一反三的效果。

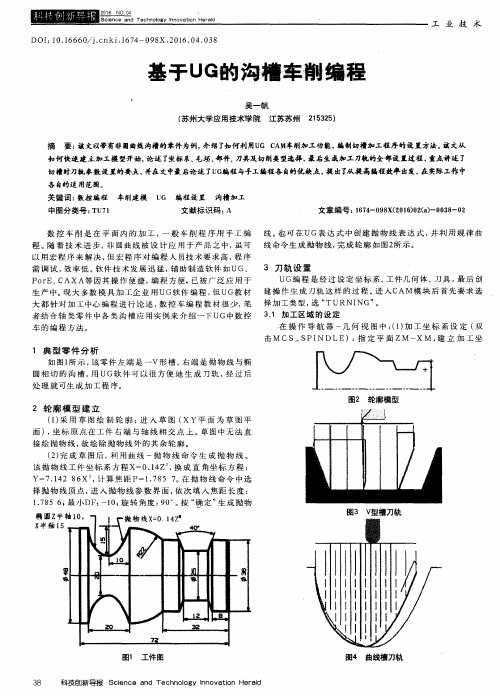

一、数控铣床加工实例1——槽类零件 毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图2-179所示的槽,工件材料为45钢。

图2-179 凹槽工件1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用机用平口虎钳夹紧工件前后两侧面,虎钳固定于铣床工作台上。

2)工步顺序① 铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

② 每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY 平面内确定以工件中心为工件原点,Z 方向以工件上表面为工件原点,建立工件坐标系,如图2-118所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O 作为对刀点。

学习目标知识目标: ●学会对工艺知识、编程知识、操作知识的综合运用 能力目标: ●能够对适合铣削的典型零件进行工艺分析、程序编制、实际加工。

6.编写程序考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完。

为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下:O0001; 主程序N0010 G90 G00 Z2. S800 T01 M03;N0020 X15.Y0 M08;N0030 G01 Z-2. F80;N0040 M98 P0010; 调一次子程序,槽深为2㎜N0050 G01 Z-4.F80;N0060 M98 P0010; 再调一次子程序,槽深为4mmN0070 G00 Z2.N0080 G00 X0 Y0 Z150. M09;N0090M02 主程序结束O0010 子程序N0010G03 X15. Y0 I-15.J0;N0020 G01 X20.;N0030 G03 X20. YO I-20. J0;N0040 G41 G01 X25. Y15.;左刀补铣四角倒圆的正方形N0050 G03 X15. Y25. I-10. J0;N0060G01 X-15.;N0070 G03 X-25. Y15. I0 J-10.;N0080G01 Y-15.N0090 G03 X-15. Y-25. I10. J0;N0100 G01 X15.;N0110 G03 X25. Y-15. I0 J10.;N0120 G01 Y0;N0130 G40 G01 X15. Y0; 左刀补取消N0140 M99; 子程序结束7.程序的输入(参见模块四具体操作步骤)8.试运行(参见模块四具体操作步骤)9.对刀(参见模块四具体操作步骤)10.加工选择“自动方式”,按“启动”开始加工。

数控铣床编程实例(参考程序请看超级链接)实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

摘要槽轮机构是一种步进间歇运动机构,由于结构简单、制造容易、工作可靠,能准确地控制转角, 机械效率高, 所以在自动和半自动生产线中得到广泛的应用但槽轮在销轴进出槽轮槽口时加速度大,机构产生较大的冲击,而且随着转速的增加和槽轮槽数的减少冲击加剧,因而不适用于高速运转的情况。

本设计以槽数6 、销轮和槽轮中心距6mm、销轴半径3mm、铣刀半径6mm 为例,设计槽槽轮机构,并对槽轮的运动特性进行分析。

采用CAM技术对槽轮和拨盘进行数控编程,对零件进行工艺分析,确定刀具和切削用量,最后形成NC指令。

关键词:槽轮机构工艺数控编程 NC目录前言第一章概述 (4)第一节、槽轮机构概述 (4)第二节、槽轮机构简介 (4)第三节、槽轮机构的应用和研究现状 (4)第二章槽轮机构的设计与分析 (7)第一节、槽轮机构的工作原理、特点及应用 (7)第二节、外槽轮机构角速度和角加速度的分析 (8)第三节、内槽轮机构的角速度和角加速度规律 (10)第四节、主要几何尺寸的设计 (10)第五节、本设计的主要几何尺寸的设计 (11)第三章数控加工技术概述 (17)第一节、数控加工技术的发展 (17)第二节、数控加工工艺的特点 (19)第三节、数控机床与普通机床相比具有的优越性 (20)第四章槽轮和拨盘的工艺规程设计 (21)第一节、机械加工工艺规程的作用 (21)第二节、机械加工工艺规程的制定程序 (21)第三节、毛坯的选择 (22)第四节、定位基准的选择 (22)第五节、加工顺序的安排 (23)第六节、本零件工艺规程设计 (23)第五章结论 (33)第六章致谢 (34)参考文献 (36)前言在机械加工工艺教学中,机械制造专业学生及数控技术专业学生都要学习数控车床操作技术。

让学生了解相关工种的先进技术,同时培养工作岗位的前瞻性;在讲授数控知识的同时,必须要求学生掌握基本的机械加工工艺,增强系统意识,理解手动操作与自动操作之间的联系,真正把学生培养成为适应各种工作环境和岗位的多面手。

本科毕业设计(论文)题目:平面槽形凸轮零件的加工工艺设计与数控编程系别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导老师:2013年5月摘要平面槽形凸轮零件的加工工艺设计与数控编程摘要此设计主要是对典型零件进行图形绘制、工艺设计和程序的编制及加工,通过对平面槽型凸轮的外形尺寸分析,应用CAD以及Pro/E软件绘制出二维和三维的图形并进行标注说明,注明图纸的公差要求、技术要求等。

接着对平面槽型凸轮的零件图进行工艺分析,确定加工方法、路线等,并设计好各切削参数自动编出加工刀路轨迹。

然后跟据图纸的工艺分析,选择合理的工艺路线及加工方法,根据零件形状、余量等选择适用形状大小的各种铣刀,最后将Pro/E软件绘制的三维图利用数控加工仿真软加工件Mastercam9.0进行仿真模拟加工,生产刀具轨迹;使用后置处理程序选取相应的配置文件,将刀具轨迹转换为数控机床可以识别的NC程序,为更加高速,快捷的造型,生产提供了一种切实可行的办法。

生成的NC程序可以利用DNC方式传输给数控机床进行三维加工。

关键词:平面槽型凸轮;加工工艺;数控加工毕业设计(论文)Planar slotted CAM parts processing design and NCprogrammingAbstractThis design is mainly focuses on the preparation, the process of graphics rendering, design and the typical parts, through the analysis of shape and size of plane cam groove by using CAD and Pro/E software to draw graphics, 2D and 3D to label instructions and annotate the drawings tolerance requirements and technical requirements.Then it comes to the analysis of plane groove cam parts , the determination of the method of producing,and routes for process as well as the design the cutting parameters, which will create tool’s path automatically.After the previous process, choosing suitable allowance cutter shape and size is determined by the analysis of pictures. According to the shape of parts, the NC machining simulation using Pro/E software rendering 3D map of the soft parts of Mastercam9.0 for simulation of processing and production tool path. Selecting the configuration file accordingly is determined by the use of post processing program, the tool path for CNC machine tool transformation can be identified by the NC program, for more rapid, efficient design,which provide a feasible solution.The generated NC program can be transmitted to the CNC machine tools for machining by using the DNC.Key words:Planar slot type cam;machining process;NC machining目录摘要 (I)1 绪论 (1)1.1 研究背景 (1)1.2 平面凸轮机构CAD/CAM的发展方向 (1)1.3课题内容及实施步骤 (3)2 零件的分析及工艺规程设计 (4)2.1零件的作用 (4)2.2工艺分析 (4)2.3毛坯的确定 (5)2.4基准的选择 (6)2.4.1粗基准的选择 (6)2.4.2 精基准的选用 (7)2.5制定加工工艺路线 (7)3 刀具的选择和切削用量的确定 (9)3.1 铣削用刀具及其选择 (9)3.2 刀具材料应该满足零件的加工要求 (9)4 加工参数的选择及时间定额计算 (11)5 夹具的设计 (19)5.1 机床夹具有三大功用 (19)5.2 机床夹具设计要求 (19)5.3 工件的装夹方法和装夹方式 (19)5.4 确定夹具的类型 (20)5.5 夹紧装置 (20)6 仿真加工 (24)6.1 图形处理 (24)6.2 走刀路线的确定及刀具选择 (24)6.3 后置处理(生成NC 程序) (30)总结 (31)参考文献 (32)致谢 (33)附录1 Master CAM仿真程序代码 (34)毕业设计(论文)知识产权声明 ................................................错误!未定义书签。