项目五 切槽加工汇总

- 格式:doc

- 大小:1.73 MB

- 文档页数:22

沟槽加工【学习目标】完成本学习任务后,你应当能:◆知道内外沟槽加工的工艺知识;◆在教师的指导下,正确使用工具和夹具,正确进行工件的安装及校正;◆能查阅资料,设置切槽切削工艺参数;◆会应用G01、G75等指令编制沟槽加工程序;◆在教师的指导下,规范、安全地操作数控车床进行切槽加工;◆能进行内外沟槽的尺寸测量。

建议完成本学习任务为8课时。

【内容框架】【项目描述】本项目研究槽的加工。

先了解槽加工的特点及槽的种类、作用。

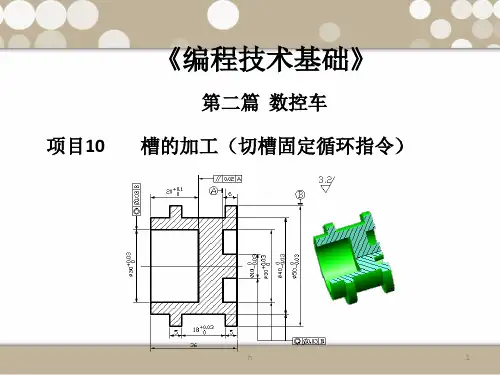

1.槽加工的特点槽加工是数控加工的重要内容之一,它包括外沟槽、内沟槽、端面槽(如图5-1所示)等。

轴类零件外螺纹一般都带有退刀槽、砂轮越程槽等;套类零件内螺纹也常常带有内沟槽。

切断与车外直沟槽相类似,不同的是要将槽一直切到工件中心故对切槽刀要求更高。

槽加工有如下特点:外沟槽加工内沟槽加工沟槽加工(a)车外沟槽 (b)车内沟槽 (c)车端面槽图5-1 槽的种类(1)切槽刀刀头宽度较窄,一般为3-5mm,故刀具刚度较差,切削过程中容易产生扎刀、振动甚至断刀现象。

(2)加工窄槽时,槽宽有刀头宽度决定。

对尺寸要求高的窄槽,刀宽控制较为难。

(3)加工内沟槽时,刀具后刀面容易与工件加工表面发生干涉与挤压,不易装刀。

(4)槽尺寸测量困难。

2.槽加工的技术要求对沟槽加工的技术要求主要有以下几个方面:(1)尺寸公差等级通常为IT8级;(2)形位公差等级IT8;(3)表面粗糙度Ra值应达到um2.3。

任务一切削外沟槽【任务说明】◎掌握外沟槽的加工与编程方法,为螺纹的加工和综合复杂零件的加工做好准备。

技能点◎ G75与子程序指令的正确应用能力;◎准确控制切槽宽度,保证零件加工精度并具备分析切槽质量的能力;◎加工等距槽、不等距槽及宽槽的能力。

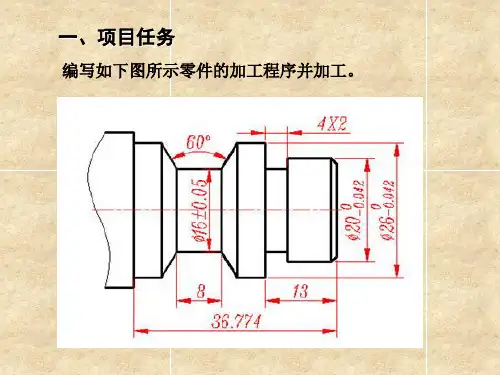

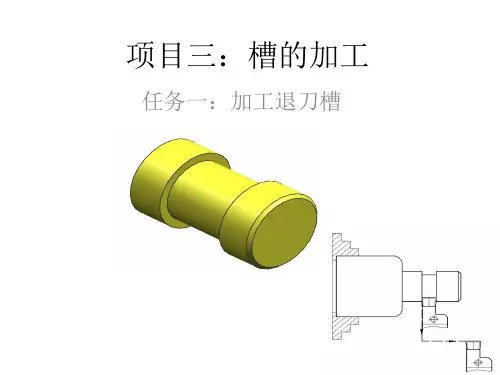

知识点◎ G75的含义和编程格式;◎子程序加工槽的应用;【任务引入】加工如图5-2所示的零件,如何编排工艺,如何编写程序?图5-2 螺纹加工零件图【工作任务】在数控车床上加工如图5-2所示的零件,毛坯mm mm 10255⨯φ的45钢,需完成该零件程序编制并加工。

项目五沟槽加工【学习目标】完成本学习任务后,你应当能:◆知道内外沟槽加工的工艺知识;◆在教师的指导下,正确使用工具和夹具,正确进行工件的安装及校正;◆能查阅资料,设置切槽切削工艺参数;◆会应用G01、G75等指令编制沟槽加工程序;◆在教师的指导下,规范、安全地操作数控车床进行切槽加工;【内容框架】沟槽加工外沟槽加工内沟槽加工【项目描述】本项目研究槽的加工。

先了解槽加工的特点及槽的种类、作用。

1.槽加工的特点槽加工是数控加工的重要内容之一,它包括外沟槽、内沟槽、端面槽(如图5-1所示)等。

轴类零件外螺纹一般都带有退刀槽、砂轮越程槽等;套类零件内螺纹也常常带有内沟槽。

切断与车外直沟槽相类似,不同的是要将槽一直切到工件中心故对切槽刀要求更高。

槽加工有如下特点:(a)车外沟槽 (b)车内沟槽 (c)车端面槽图5-1 槽的种类(1)切槽刀刀头宽度较窄,一般为3-5mm,故刀具刚度较差,切削过程中容易产生扎刀、振动甚至断刀现象。

(2)加工窄槽时,槽宽有刀头宽度决定。

对尺寸要求高的窄槽,刀宽控制较为难。

(3)加工内沟槽时,刀具后刀面容易与工件加工表面发生干涉与挤压,不易装刀。

(4)槽尺寸测量困难。

2.槽加工的技术要求对沟槽加工的技术要求主要有以下几个方面:(1)尺寸公差等级通常为IT8级;(2)形位公差等级IT8;2.3。

(3)表面粗糙度Ra值应达到um任务一切削外沟槽【任务说明】◎掌握外沟槽的加工与编程方法,为螺纹的加工和综合复杂零件的加工做好准备。

技能点◎G75与子程序指令的正确应用能力;◎准确控制切槽宽度,保证零件加工精度并具备分析切槽质量的能力;◎加工等距槽、不等距槽及宽槽的能力。

知识点◎G75的含义和编程格式;◎子程序加工槽的应用;【任务引入】加工如图5-2所示的零件,如何编排工艺,如何编写程序?图5-2 螺纹加工零件图【工作任务】在数控车床上加工如图5-2所示的零件,毛坯mm mm 10255⨯φ的45钢,需完成该零件程序编制并加工。

【任务分析】加工此类零件,可直接采用三爪自定心卡盘装夹。

首先加工工件左端部分,夹毛坯mm 55φ,伸出卡盘右端面mm 55,加工工件右端mm 55φ外圆,外切槽,R8圆弧并保证其尺寸精度。

然后掉头装夹mm 55φ外圆,伸长mm 58,打表找正,加工工件右半部分三角形外螺纹,退刀槽及外锥轮廓,并保证尺寸精度。

螺纹加工是本节课的学习重点,掌握其加工方法和编程方法,并用螺纹环规进行精度检验.1.图样分析该零件毛坯尺寸为55φ。

由外圆、外切槽、圆弧、三角形外螺纹等轮廓组成。

通过分析,可通过两次装夹来完成本零件图纸加工。

工件所有加工表面的表面粗糙度为um Ra 2.3。

该零件尺寸标注完整,轮廓描述清楚,零件材料选用45钢,无热处理和硬度要求,适合在数控车床上加工。

2.难点分析该零件虽然形状比较简单,但是计算有两处,程序编写比较繁杂,部分轮廓尺寸精度要求较高,形位公差要求较高。

该零件的加工难点在于如何确保外切槽宽尺寸及槽槽底尺寸精度和外螺纹与0039.050-φ外圆的同轴度要求。

3.工艺分析 (1)确定装夹方案工件毛坯为Φ55钢料,因工件需要双头加工,所以需要两次装夹完成加工。

夹具用三爪自定心卡盘装夹,装夹面选择工件左端毛坯外圆,伸出长度>60mm (应考虑机床的Z 向限位,刀架侧面与卡爪端面需保持一定安全距离),完成工件外沟槽部分加工。

(2)工件原点以工件右端面与轴线交点为工件原点,建立工件坐标系(采用试切对刀建立)。

(3)加工工艺路线为解决上述加工难点,在编制加工工序时,应按粗精加工分开原则进行编制。

用自定心三爪卡盘夹持毛坯外圆,粗精加工零件左端轮廓,再加工右边轮廓,制订以下加工工艺路线:手动加工mm 003.050-φ的端面→粗加工mm 003.050-φ的外圆和R8圆弧(留有0.5㎜的余量)→精加工mm 003.050-φ的外圆和R8圆弧→粗加工外沟槽(留有0.5㎜的余量)→精加工外沟槽保证槽底和槽宽→调头,装夹50φ外圆,伸长65mm →手动加工端面→粗加工26φ外圆和锥度(留有0.5㎜的余量)→精加工26φ外圆和锥度→粗加工退刀槽4X1.5→精加工退刀槽4X1.5→加工M26X2-6g 螺纹。

4.编制数控加工工艺卡片(见表6-1)零件图程序名称工量具T刀具切削用量主轴转数S/(r/min)进给速度F/(mm/r)背吃刀量ap/(mm)工序号工步工步内容11 装夹毛坯,伸长60mm 卡盘扳手2 车平端面,试切外圆T0101 800 0.2 1.53 粗加工50φ外圆和R8圆弧外圆千分尺T0101 1500 0.05 0.5 4 精加工50φ外圆和R8圆弧外圆千分尺T0101 1500 0.05 0.5 5 粗加工外沟槽卡尺、叶片千分尺T0202 500 0.05 1 6 精加工外沟槽保证槽底和槽宽卡尺、叶片千分尺T0202 1000 0.05 0.5 7 调头,装夹50φ外圆,伸长65mm 卡盘扳手8 打表找正磁力表座9 车平端面,保总长98 游标卡尺T0101 1200 0.1 0.510 粗加工26φ外圆和锥度外径千分尺T0101 500 0.2 111 精加工26 外圆和锥度 外径千分尺 T0101 1200 0.1 0.5 12 粗加工退刀槽4X1.5 游标卡尺 T0202 600 0.05 1 13 精加工退刀槽4X1.5 游标卡尺 T0202 1000 0.1 0.5 14加工M26X2-6g 螺纹 螺纹环规T0303 600 215拆下零件,去毛刺,检测【知识链接】方法一: 用G01直线插补切槽,指令如下:G01 X30 F0.15 G04 X1.5G04 表示暂停。

G04的格式: G04 P 或G04 X/U其中,P 、 X/U 为暂停时间,P 后面的数字为整数,单位为ms ,X/U 后面为带小数点的数,单位为s 。

G04P1500或G04X1.5,均为暂停1.5s 。

该指令使指令暂停执行,但主轴不停转,用于车削环槽、不通孔。

方法二:用G75宽槽及等距槽G75 R (e );G75 X (U ) Z (W ) P (Δi )Q (Δk )R (Δd )F ; e —退刀量,该值是模态值; X (U )、Z (W )—切槽终点处坐标值;Δi —X 方向每次切削深度(该值用不带符号的值表示),单位微米(半径值); Δk —刀具完成一次径向切削后,在Z 方向的移动量,单位微米; Δd —刀具在切削底部的退刀量,d 的符号总是“+”值,通常不指定; F —切槽进给速度。

编程举例 用G75编写下图中的宽槽,将工件原点设在工件的右端面,刀宽3mm ,刀位点在切断刀左刀尖。

参考程序如下:【任务实施】一、加工准备与加工要求 1.加工准备(1)选用机床为FANUC 0i 系统的CKA6140型数控车床。

(2)刀具准备(具体参数见表6-2)表6-2 数控加工刀具选用卡刀具号刀具名称刀片规格加工表面参考图片备注O0002; T0101; M03 S500;G00 X42.0 Z-29.0;G75 R0.3; G75X32.0 Z-45.0 P1500 Q2000 F0.1;G00 X100.0 Z100.0; M30;35°菱形T0101 93°外圆车刀外圆、端面粗车、精车R0.4T0202 车断刀宽3mm 车槽、车断—T0303 螺纹车刀16ER2.0 外螺纹—(3)工、量具准备(具体参数见表6-3)表6-3 数控工、量具选用卡序号量具名称规格精度参考图片备注1 游标卡尺0~150 0.022 叶片千分尺25~50 0.013 外径千分尺25~50 0.014 螺纹环规M26X2-6g5 游标深度尺0~150 0.026 卡盘、刀架扳手2.加工要求(1)操作技能考核总成绩见表6-4。

表6-4 操作技能考核总成绩表序号项目名称配分得分备注(2)现场操作规范评分见表6-5。

表6-5 现场操作规范评分表(3)工件质量评分见表6-6。

表6-6 工件质量评分表15 倒角1C(1处)不合格不得分 216 表面粗糙度/um2.3Ra(6处)降级不得分12合计90评分人年月日核分人年月日二、参考程序外切槽参考加工程序如下表6-7所示。

表6-7 加工工件外沟槽参考程序加工工件左端部分两个外切槽外切槽刀(刀宽3mm)程序段号程序内容说明N10 O0002 第一个外切槽程序N20 T0202 M03 S500 调用刀补,主轴正转N30 G00 X52 Z-9 第一个切槽起刀点N40 G75 R0.3 切削后退量0.3mmN50 G75 X40 Z-14 P1500 Q2000 F0.1 切至终点坐标X40Z-14,X向切深1.5mm,Z向平移2mm N60 G00 Z-23 刀具快速移到第二个槽起点N70 G75 R0.3 切削后退量0.3mmN80 G75 X40 Z-28 P1500 Q2000 F0.1 切至终点坐标X40Z-14,X向切深1.5mm,Z向平移2mm N90 G00 X100 X向退刀N100 G00 Z200 Z向退刀N110 M30 程序结束并回到开头加工右端部分螺纹退刀槽程序切槽加工刀宽4mmN10 O1237 程序名N20 T0202 M03 S500 换切槽车刀,主轴正转N30 G00 X32 Z-19 移动至切槽起点处N40 G01 X23 F50 切槽至尺寸处N50 X32 F100 退至切槽起点处N60 G00 X100 X向退至安全位置N70 Z200 Z向退至安全位置N80 M30 程序结束并回到开头具体评价反馈如表6-8所示。

表6-8 实训任务自我反馈表操作种类操作步骤操作要点教师评价准备工作检查机床,准备好工、量、刀具和毛坯机床动作应正常,量具校对准确,刀具高度调整好。

【操作】□规范□不规范开始1.装夹工件2.装夹刀具工件伸出长度应合适并夹牢,刀具安装角度应准确。

【操作】□规范□不规范对刀试切1.试切端面外圆2.测量并输入刀补刀补的正确性可通过MDI方式执行刀补,检查刀尖位置与坐标显示是否一致。

【操作】□规范□不规范输入编辑编辑方式下,完成程序的输入注意程序的代码,指令格式,输好后对照原程序检查一遍。

【操作】□规范□不规范空运行检查自动方式下将机床锁住,MST锁住,打开空运行,调出图形窗口,设置好图形参数,开始执行检查刀路轨迹与编程轮廓是否一致,结束空运行后,注意回复到机床初始坐标状态。

【操作】□规范□不规范单段试运行自动加工开始前,先按下“单段循环”,然后按下“循环启动”。

单段循环开始时进给及快速倍率由低倒高,运行中主要检查刀尖位置,程序轨迹是否正确。

【操作】□规范□不规范【读数】□正确□不正确自动连续加工关闭“单段循环”,执行连续加工注意监控程序的运行。