产品过程质量检查清单

- 格式:docx

- 大小:15.31 KB

- 文档页数:3

石膏板生产线质量体系检查表1. 介绍本文档旨在为石膏板生产线的质量检查提供一个清晰的指导。

通过制定适当的检查表,可以帮助生产线管理人员和质量控制人员实施有效的质量管理措施,以确保石膏板的生产符合相关标准和要求。

2. 检查项2.1 原材料检查序号检查内容是否合格1 石膏粉质量2 纤维材料质量3 加固材料质量4 其他辅助材料质量2.2 制板工艺检查序号检查内容是否合格1 石膏板搅拌工艺2 石膏板浇筑工艺3 石膏板成型工艺4 石膏板切割工艺5 石膏板烘干工艺6 石膏板修整和打磨工艺7 石膏板包装工艺8 石膏板质量检测工艺(外观、尺寸、强度等)2.3 设备检查序号检查内容是否合格1 搅拌设备2 浇筑设备3 成型设备4 切割设备5 烘干设备6 修整和打磨设备7 包装设备8 质量检测设备2.4 环境检查序号检查内容是否合格1 温湿度控制2 环境清洁度3 规避污染因素3. 检查标准及操作规范•合格标准:对于每个检查项,根据相关标准和要求,制定合适的合格标准。

例如,石膏粉质量应符合国家标准GB/T 9776-2017。

•操作规范:为每项检查制定详细的操作规范,包括检查步骤、检查方法、记录要求等。

例如,对于石膏板搅拌工艺检查,操作规范如下:–步骤 1: 准备搅拌设备、石膏粉和水。

–步骤 2: 将适量的石膏粉倒入搅拌设备中。

–步骤 3: 打开搅拌设备,按照设备使用说明书进行搅拌。

–步骤 4: 观察搅拌过程中的搅拌效果,确保石膏粉充分搅拌均匀。

–步骤 5: 关闭搅拌设备,清洁设备并记录相关数据。

4. 检查记录和控制•检查记录:对于每次检查,应及时记录检查结果和相关数据。

记录包括检查日期、检查人员、检查内容、检查结果等信息。

可以使用表格、图表或文本形式进行记录。

•异常处理和改进措施:对于发现的不合格项目,应立即采取措施进行整改,如停机检修、调整工艺参数等。

同时,要对不合格项目进行分析,找出原因并制定改进措施,以避免类似问题再次发生。

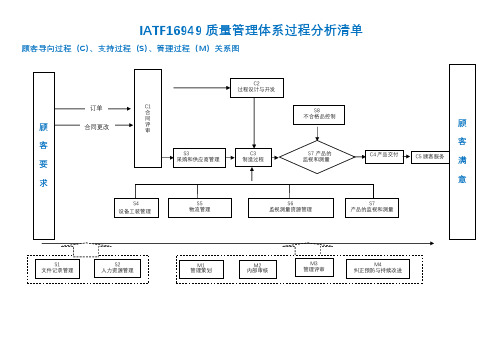

IATF16949产品过程特性参数清单一、概念解释1.产品过程特性:指产品制造过程中与产品质量密切相关的特性,如尺寸、外观、性能等。

2.特性参数:指能够描述和衡量产品过程特性的指标,如尺寸公差、表面粗糙度、拉伸强度等。

3.清单:指列出和记录产品过程特性参数的文件或列表。

2.提高产品质量:通过明确产品过程特性参数,可以对生产过程进行有效的监控和管理,及时发现和纠正生产过程中的异常和问题,提高产品的一致性和稳定性。

3.客户满意度:通过控制和管理产品过程特性参数,能够提供符合顾客需求和期望的产品,提高顾客满意度,增强企业的竞争优势。

1.标准化特性参数:包括尺寸、公差、表面粗糙度等。

这些参数通常可以通过测量和检验来进行监控和控制。

2.性能参数:指产品在使用过程中的性能特性,例如强度、硬度、耐磨性等。

这些参数通常可以通过实验和测试来进行评估和控制。

3.外观参数:指产品外观的特性,如颜色、光泽度、装配精度等。

这些参数可以通过目视检查和外观评估的方法进行判断和控制。

4.可靠性参数:指产品在使用寿命内的可靠性特性,例如使用年限、失效率等。

这些参数通常可以通过可靠性试验和寿命测试来评估和控制。

5.工艺参数:指影响产品特性的生产工艺参数,如工艺温度、加工速度、压力等。

这些参数可以通过工艺试验和流程控制来进行监控和调整。

1.识别关键特性参数:通过对产品特性和质量要求的分析,确定关键特性参数,包括标准化特性、性能参数、外观参数、可靠性参数和工艺参数等。

2.确定合理的参数范围:通过统计分析和实验测试,确定具有合理可控范围的特性参数。

这包括确定尺寸公差、性能指标、外观标准和工艺规范等。

3.制定参数检验和控制方案:根据具体特性参数的特点和要求,制定相应的检验和控制方案。

这包括测量方法、检验频率、控制限制和纠正措施等。

4.建立清单和文件:根据特性参数的范围和数量,建立清单和文件,详细列出每个特性参数的定义、要求和控制规范。

这可以便于管理和监控产品特性参数。

产品关键工序控制点的标准表单可以按照以下格式来制作:标题:产品关键工序控制点清单日期:从今日到日期(长期有效)操作者:责任人,检查频率及标准:一、产品准备阶段1. 原材料质量检查:每日进行,确保所有使用的原材料符合规格要求。

2. 设备校准:每周进行,使用标准计量器具进行设备精度校准。

3. 工艺文件准备:每日检查,确保工艺文件齐全、清晰。

二、生产过程阶段1. 零部件组装精度检查:每小时进行,确保各零部件组装符合设计要求。

2. 成品质量检测:每日进行,对所有成品进行全面质量检测,包括外观、功能等。

3. 环境控制:每日检查,确保生产环境符合卫生和湿度等要求。

三、质量控制阶段1. 质量记录填写:每日检查质量记录的完整性和准确性。

2. 质量问题反馈及处理:每发现质量问题,立即反馈给相关人员,并跟进处理结果。

3. 质量改进措施:定期评估质量状况,提出改进措施并实施。

四、特殊工序阶段特殊工序是指对产品制造过程有重要影响的工序,需要制定专门的监控措施和标准。

1. 特殊工序的监控:对特殊工序制定详细的监控计划和标准,并定期进行验证。

2. 关键控制点的监控:对关键控制点进行定期检查和确认,确保其符合要求。

3. 监控记录:对特殊工序的监控记录进行归档保存。

五、其他注意事项1. 人员培训:定期对员工进行生产技能和质量控制培训,提高产品质量。

2. 安全生产:确保生产过程符合安全法规要求,防止安全事故发生。

3. 定期审核:定期对生产过程进行全面审核,确保所有环节符合要求。

通过这份表单,我们可以清晰地了解产品关键工序的控制点,明确责任人和检查频率及标准,确保生产过程的质量控制得到有效执行。

同时,通过定期审核和记录归档,我们可以对生产过程进行持续改进,提高产品质量和市场竞争力。

质量指标清单1. 客户满意度该指标用于衡量客户对产品或服务的满意程度。

可以通过以下方法进行评估:- 定期进行客户调查,并记录客户反馈。

- 监测投诉和纠纷的数量,并跟踪解决情况。

- 分析客户投诉的原因和趋势。

2. 缺陷率这是指产品生产过程中存在的缺陷数量占总生产数量的比例。

可以通过以下方式进行测量:- 每批产品进行随机抽样检查,并记录发现的缺陷数量。

- 分析缺陷的类型和原因,以便制定改进措施。

3. 完成时间该指标用于衡量产品或服务交付的及时性。

可以通过以下方法进行监控:- 记录产品或服务的交付日期,并与预期交付日期进行比较。

- 分析导致延迟的原因,并采取相应的纠正措施。

4. 故障率故障率指产品或服务出现故障的频率。

可以通过以下方式进行评估:- 监测产品使用过程中的故障投诉,并记录故障的类型和次数。

- 对故障进行根本原因分析,并采取措施减少故障频率。

5. 生产效率该指标用于衡量生产过程的效率水平。

可以通过以下方法进行评估:- 记录生产过程中的生产时间和产量,并计算每单位产品的生产成本。

- 分析生产过程中的浪费和停机时间,并采取措施提高生产效率。

6. 安全记录该指标用于衡量产品或服务提供过程中的安全记录。

可以通过以下方式进行监控:- 记录事故和伤害事件的数量,并进行原因分析。

- 实施安全培训和规程,并监督员工的合规性。

7. 产品可靠性该指标用于衡量产品在所述使用条件下提供所需功能的能力。

可以通过以下方式进行评估:- 测试产品性能和可靠性,并记录测试结果。

- 对产品故障进行分析,并采取改进措施。

以上是一份质量指标清单,可以根据不同产品或服务的需求进行调整和补充。

通过监控和评估这些指标,您可以提高产品或服务的质量,并及时进行改进。

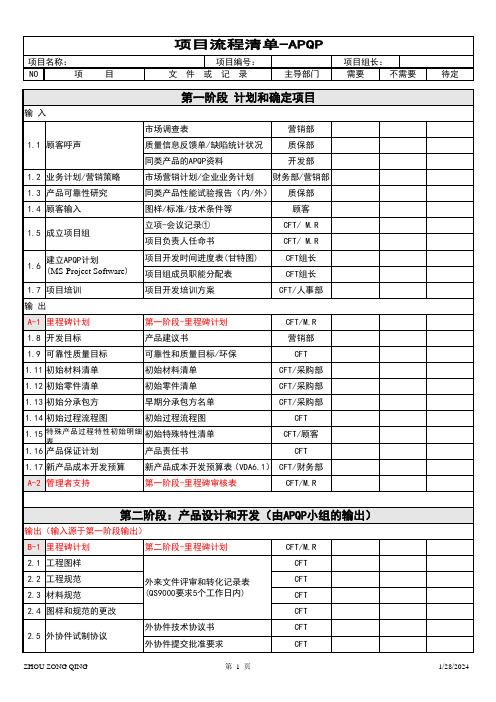

APQP Checking List 检查清单Issue date: 7/25/1997Kick-off Follow-up 启动会议追踪a. Set up a cross functional team (selecting team leader) 成立横向协调小组(选出小组负责人)b. Assign responsibility (define roles and responsibilities) 分配职责(确定角色和职责)c. Define customer requirements/expectation 明确客户要求/期望d. Product quality timing plan (based on SGM's milestone) 产品质量进度计划(依据SGM的关键的产品阶段要求)Phase 1.0 Plan and Define Program 第一阶段计划与确定项目1.1 Design Goals (APQP 1.7 on P.10) 设计目标a. Financial goals 财务目标b. Engineering goals 工程目标c. Assembly plant (for system supplier) * 装配厂(针对提供系统产品的供应商)d. Product assumptions(KPCs, reliability information, etc.) 产品设想(关键产品特性, 可靠性等)e. Process assumptions (datum points, mating surface design, identification ofKPC/KCC, process, etc.) * 过程设想f. DFMEA initiated 着手进行设计FMEA1.2 Reliability and Quality goals (APQP 1.8 P.10) 可靠性与质量目标a. Serviceability 维修性 f. Mileage goals 里程目标b. No safety failure 没有安全缺陷g. PPM * 百万分不合格率c. Competitor product reliability 竞争产品的可靠性d. Frequency of repair 修理频次1.3 Preliminary Bill of Material (APQP1.9 on P.10)初步材料清单a. Preliminary BOM developed based on product/process assumptions * 依据产品/过程设想而提出的初步材料清单b. An early subcontractor list * 初步分供方清单c. Initiate control method on incoming material * 着手对入库产品制定控制方法1.4 Preliminary Process Flow Chart (APQP1.10 on P.10) 初步过程流程图a. Process flow chart * 过程流程图b. Initiate control method of fixture/gages * 着手对夹具/量具制定控制方法1.5 Preliminary Listing of Special Product And Process Characteristics (APQP1.11 on P.10)草拟产品与过程特性a. KPC developed * 找出关键产品特性b. KCC developed * 找出关键控制特性1.6 Product Assurance Plan (APQP1.12 on P.11) 产品保证计划a. Outlining of program requirements 描述项目要求b. Reliability, durability and apportionment/allocation goals and/or requirements可靠性, 耐久性和分配目标和/或要求的确定c. Assessment the program (referred to APQP 1.12 on P. 91) 评估项目d. Developing FMEA 开发FMEAe. Developing preliminary engineering standards requirements 开发初步工程标准要求1.7 Management Support (APQP1.13 on P11) 管理层支持a. Management commitment * 管理层承诺b. Management participant * 管理层参入*: Manufacturing only 仅适用于只有制造能力的供应商Phase 2.0 Product Design And Development 产品设计与开发2.1 DFMEA (APQP on P. 14) 设计FMEAa. Develop DFMEA using FMEA manual (based on design goals, engineering drawings, etc.).参考FMEA手册开发FMEA(基于设计目标,工程图纸等)b. Review Design FMEA checklist (APQP Appendix A-1)审核设计FMEA检查表(APQP附录A-1)2.2 Design for manufacturability and assembly (APQP on P. 14) 可制造性与装配设计a. Design, concept, function, and sensitivity to manufacturing variation设计, 概念, 功能和制造变差的敏感性b. Manufacturing and/or assembly process 制造和/或装配过程c. Dimensional tolerances f. Process adjustments尺寸公差过程调整d. Performance requirements g. Material handling性能要求材料搬运e. Number of components h. Production/process, government regulations, and service 部件数量生产/过程, 政府条规和服务2.3 Design verification (APQP on P. 15) 设计验证a. Design review 设计评审b. Performing alternate (inverse) calculations 进行替代(反向)计算c. Undertaking tests and demonstrations 进行测试和示范d. Review of design stage documents before release在文件发布前,评价设计阶段的文件2.4 Design review (APQP on P. 15) 设计评审a. Design/functional requirements considerations h. DFMEA设计/功能要求设计FMEAb. Formal reliability and confidence goals 正式的可靠性和置信度目标i. Test failuresc. Component/subsystem/system duty cycles 部件/子系统/系统工作循环破坏性试验d. Review of the design for manufacturability and assembly effort 可制造性和装配设计的评审e. Design of experiments and assembly build variation results (Appendix B)实验设计和装配造成的变差结果f. Computer simulation and bench test results 计算机模拟和台架试验结果g. Design verification progress 设计验证进展2.5 Prototype build - Control plan * (APQP on P. 15) 样件制造-控制计划a. Prepared control plan for prototype. 样件的控制计划b. KPC/KCC on control plan. 控制计划中的KPC/KCCc. Review Control Plan Checklist (Appendix A-8)控制计划检查表d. Product or service meets spec.& report data as required产品或服务满足所要求的规范和报告数据e. Use data and experience to establish preliminary process parameters and packaging req's使用数据和经验建立初始过程参数和包装要求f. Communicate any concerns, deviation, and/or cost impact to the customer将关注问题,变差和/或费用影响传达给客户2.6 Engineering drawings * (Including Math Data) (APQP on P. 16) 工程图样(包括数学数据)a. Governmental and regulatory and safety characteristic on control plan控制计划中的政府,法规和安全特性要求b. Information for a dimensional layout of the individual parts 每个部件的尺寸布置图c. Identify control or datum surfaces/locators 标识控制或基准表面的定位d. Dimensions evaluation尺寸评价e. Math data compatible with the customer's system 数学数据与客户的系统相兼容2.7 Engineering specifications * (APQP on P. 16) 工程规范a. Check functional, durability and appearance requiements 检查功能,耐久性和外观要求2.8 Material specifications * (APQP on P. 16) 材料规范a. Check material specifications 检查材料的规范2.9 Drawing and specification changes * (APQP on P. 16)图纸和技术条件更改a. Method of drawings change. 图纸更改方法2.10 New equipment, tooling and facilities requirements * (APQP on P. 17)新设备,工具和设施要求a. Complete the New equipment, tooling and test equipment checklist (Appendix A-3)完成新设备, 工具和测试设备的检查表2.11 Special product and process characteristics *(APQP on P. 17) 特殊产品和过程特性a. Define KCC/KPC and safety characteristics (Appendix C) 确定KPP/KCC和安全特性2.12 Gages/testing equipment requirements *(APQP on P. 17)量具/试验设备要求a. Identify gages/testing equipment requirements and add to the timing chart.标明计量/测试设备要求并将其补充到进度表中2.13 Team feasibility commitment and management support (APQP on P. 17)小组可行性承诺机管理者支持a. Assess the feasibility of the proposed design (Appendix A-2, Appendix E)评价所提出的设计的可行性(附录A-2, E)Phase 3.0 Process Design And Devolopment 过程设计与开发3.1 Packaging standards (APQP on P. 20) 包装标准a. Customer packaging standards understood (specifications, etc)了解客户的包装标准(规格等)b. Supplier's packaging capability (procedures, design, etc.)供方的包装能力(程序, 设计等)3.2 Product/Process quality system review (APQP on P. 20) 产品/过程质量体系评审a. Complete Product/process quality checklist (Appendix A-4) 完成产品/过程质量检查表(A-4)b. Review quality system manual 评审质量手册c. Improvement made based on PSA results 针对PSA结果而进行的改进3.3 Process flow chart (APQP on P. 20) 过程流程图a. Process flow chart checklist (Appendix A-6)过程流程图检查表(附录A-6)3.4 Floor plan layout (APQP on P. 20) 场地平面布置图a. Floor plan including inspeciton points, control chart location, applicability of visual aids, interim repair stations, and storage areas, etc.场地平面图应包括检查点, 控制图位置, 可用的直观工具,中间维修站和储存区b. Complete floor plan layout chart checklist (Appendix A-5)完成场地平面布置图检查表(附录A-5)3.5 Characteristics matrix (APQP P. 20) 特征矩阵表a. Characteristics matrix特征矩阵3.6 Process FMEA (APQP on P. 21) 过程FMEAa. PFMEA checklist (Appendix A-8)过程FMEA检查表(附录A-8)3.7 Pre-launch control plan (APQP on P. 21) 试生产控制计划a. Pre-launch control plan checklist (Appendix A-8)试生产控制计划检查表(附录A-8)b. Check frequent inspeciton, in-process and final check points, SPC, increased audits, etc.检查是否存在不符合处: 频繁的检查, 过多的过程和终检点, 统计评价, 增加审核等3.8 Process instructions APQP on P. 21) 过程指导书a. Operator instructions including setup parameters, such as machine speeds, cycle times, etc.操作指导书包括机器参数设置, 如机器转速, 周期时间等b. Information from FMEAs, control plans, drawings, process flow chart, floor plan layout,charatericstics matrix, packaging standard, process parameters, handling, operators, etc.信息源于FMEA, 控制计划, 工程图纸, 过程流程图, 场地布置图, 特征矩阵, 包装标准, 过程参数,搬运要求和操作员等3.9 Measurement systems analysis plan (APQP on P. 22) 测量系统分析计划a. Plan for MSA including gage linearity, accuracy, repeatability, reproducibility, and correlation 计划包括量具的线性度, 准确性, 可重复性,可再现性和相关性.3.10 Preliminary process capability study plan (APQP on P. 22) 初始工序能力分析计划a. Preliminary process capability study plan初始工序能力分析计划3.11 Packaging specifications (APQP on P. 22) 包装规格a. Check customer packaging standards or generic packaging requirements met检查是否满足包装标准或一般标准要求等b. Packaging design capability包装设计能力3.12 Managment support (APQP on P. 22) 管理层支持a. Upper management support to assist in resolution of any open issues.上级管理层的支持以协助解决未决的问题Phase 4.0 Product And Process Validation 产品和过程确认4.1 Production Trial Run (APQP on P. 25) 生产试运行a. Preliminary process capability study f. Production part approval初始过程能力分析生产件批准b. Measurement system evaluation g. Packaging evaluation测量系统评价包装评价c. Final feasibiltiy h. First time capability (DTC)最终可行性试生产能力d. Production validation testing i. Quality planning sign-off生产确认试验质量策划认定e. Process review过程评价4.2 Measurement systems evaluation (APQP on P. 26)测量系统分析a. Conduct GR&R 进行测量系统分析4.3 Preliminary process capability study (APQP on P. 26)初始过程能力分析a. Cpk study on characteristics identified in the control plan对控制计划中识别的特性进行初始过程能力研究4.4 Production part approval (APQP on P. 26) 生产件批准a. Products made from production tools and processes meet engineering requirements 由正式生产工装和过程制造出来的产品是否符合技术要求4.5 Production validation testing (APQP on P. 26)生产确认试验a. Testing results 测试结果b. Standard used 采用的标准c. Run @ rate 按预定能力生产4.6 Packaging evaluation (APQP on P. 27) 包装评价a. Evaluation of the packaging method (including packaging for shipment)评价包装的方法(包括在运输中的包装)4.7 Production control plan (APQP on P. 27) 生产控制计划a. Updated production control plan 更新生产控制计划4.8 Quality planning sign-off and management support (APQP on P. 27)质量策划认定和管理者支持a. Review control plan 评价控制计划b. Review process instructions 评价过程指导书c. Verify GR/R and proper usage (refer to Appendix D on P. 89)对量具的重复性和再现性和正确的用法进行验证d. Schedule a management review. (refer to Appendix F on P.93) 制定管理评审计划e. Complete product quality planning summary and sign-off (Appendix F)完成产品质量策划总结和认定报告(附录F)Phase 5.0 Feedback, Assessment And Corrective Action5.1 Reduced variation (APQPQ on P. 29)a. Developing proposals for costs, timing and anticipanted improvement for customer reviewb. Preparing value analysis, reduction of variation, etc5.2 Customer satisfaction (APQP on P. 30)a. Supplier participation in usage of the productb. Supplier and customer involvement for achieving customer satisfaction5.3 Delivery and service (APQP on P. 30)a. Supplier/customer partnership in solving problems and continual improvementb. Commitment on continuous improvement on reducing process, inventory and quality costs。

工厂质量检查日常检查记录背景介绍在现代工业生产中,保障产品质量是工厂的首要任务之一。

为了确保产品质量达标,工厂经常进行日常的质量检查。

本文记录了某工厂近期的质量检查日常检查记录。

检查日期:2021年10月检查内容:1.原材料检查:–查验原材料采购合同及证明文件;–对原材料进行外观检查,确保无破损;–进行原材料化学成分分析。

2.生产环境检查:–工厂生产车间无尘、无异味,通风良好;–生产设备运行正常,无异常声响。

3.生产过程抽检:–对生产过程中的关键环节进行抽检,如温度、压力等参数;–检查生产工序是否按照工艺流程进行。

4.成品检验:–对最终成品进行外观检查,确保无明显瑕疵;–进行成品抽检,测试其机械性能、耐久性等指标。

5.记录整理:–对检查结果进行记录,包括检查人员、检查时间、检查内容及结论;–将检查记录整理存档,便于日后查阅。

检查结论:通过此次检查,工厂原材料采购合规,生产环境整洁、安全,生产过程符合标准流程,成品质量稳定。

工厂在质量管理方面取得了良好的成绩,但仍需定期检查,确保质量持续稳定。

检查日期:2021年11月检查内容:1.员工培训记录:–查看员工质量管理培训记录,确保员工拥有必要的质量管理知识;–对员工进行质量管理知识测试,评估培训效果。

2.设备维护情况:–查验生产设备维护记录,确保设备定期维护保养;–对设备进行定期巡检,发现问题及时处理。

3.不良品处理记录:–查看近期不良品处理记录,分析不良品原因;–制定改进措施,防止类似问题再次发生。

4.供应商评估:–对工厂的主要供应商进行综合评估,确定供应商质量管理水平;–推荐合格供应商并建立长期合作关系。

5.质量改进计划:–制定下一阶段的质量改进计划,明确目标和措施;–分工具体实施,并进行跟踪检查。

检查结论:本次检查发现员工质量管理知识普及较好,设备维护及时,不良品处理积极,供应商评估有力支持,质量改进计划明确。

工厂各项质量管理工作有效落实,保证了产品质量的稳定性及持续改进。

质量检查准则清单1.产品功能-所有功能点都能正常运作且符合设计要求。

-功能点之间的交互和协作没有出现问题。

2.用户界面-用户界面设计符合用户体验原则,易于理解和操作。

-用户界面的布局、颜色和图标等元素符合设计规范和风格要求。

-用户界面的响应速度和流畅度都在可接受的范围内。

3.数据准确性-所有输入的数据都被正确地验证和处理。

-数据存储和读取的准确性都得到了验证。

-所有计算结果都是正确的,没有出现偏差或错误。

4.安全性-所有敏感数据都得到了适当地加密和保护。

-用户注册和登录等操作都需要进行身份验证。

-所有权限控制和访问控制都能正常工作,并符合安全要求。

5.可维护性-代码的可读性和可维护性都得到了验证。

-所有代码都有适当的注释和文档说明。

-代码的结构和逻辑都符合最佳实践和规范。

-可以方便地进行代码修改和扩展。

6.性能-系统的响应时间在可接受的范围内。

-系统的吞吐量和并发性能都得到了验证。

-系统负载能力得到了测试和验证。

7.兼容性-系统在不同操作系统和浏览器上都能正常运行。

-系统在不同设备上都能适配和运行。

-系统与其他系统或平台的集成没有出现问题。

8.可靠性-系统能够正确地处理异常和错误情况。

-系统具有足够的容错能力,可以自动恢复或进行紧急修复。

-系统的稳定性和可靠性得到了验证。

9.可用性-系统的用户界面友好、简洁、直观,并且易于导航和理解。

-系统的帮助文档和用户手册清晰明了,并且易于查阅。

-系统的错误提示和提示信息都能及时、准确地反馈给用户。

-系统的故障和维护时间都在合理范围内,并能给予用户合理的提前通知。

10.可测试性-系统的功能和模块都能方便地进行单元测试和集成测试。

-系统的测试用例和测试数据都得到了验证和完善。

-系统的测试覆盖率和测试效果都得到了验证。

11.可扩展性-系统的架构和设计具有足够的扩展性和灵活性。

-系统的性能和功能可以容易地进行扩展和调整。

-系统的各个模块和组件之间可以方便地进行集成和拆分。

产品质量检查报告单标题:产品质量检查报告单引言概述:产品质量检查报告单是一种重要的文件,用于记录产品的质量检查情况。

通过质量检查报告单,可以及时发现产品质量问题,并采取相应的措施进行改进。

本文将详细介绍产品质量检查报告单的内容和重要性。

一、产品信息1.1 产品名称:记录产品的名称,确保准确标识。

1.2 产品型号:记录产品的型号,便于区分不同型号的产品。

1.3 生产日期:记录产品的生产日期,便于追溯产品质量。

二、检查内容2.1 外观检查:检查产品外观是否完整,有无损坏或瑕疵。

2.2 尺寸检查:检查产品尺寸是否符合标准要求,确保产品质量。

2.3 功能检查:检查产品功能是否正常,确保产品性能符合要求。

三、检查结果3.1 合格:产品通过所有检查项,符合质量标准。

3.2 不合格:产品在某些检查项上未通过,需要进行修正或淘汰。

3.3 待定:产品在某些检查项上有疑问,需要进一步确认。

四、检查人员4.1 质检员:记录进行产品质量检查的质检员姓名。

4.2 生产人员:记录生产产品的员工姓名。

4.3 监督人员:记录监督产品质量检查的主管姓名。

五、备注5.1 异常情况:记录产品质量检查中出现的异常情况。

5.2 改进措施:记录针对质量问题采取的改进措施。

5.3 签字确认:质检员、生产人员和监督人员需在报告单上签字确认检查结果。

结论:产品质量检查报告单是企业保证产品质量的重要工具,通过记录产品的检查情况和结果,可以及时发现问题并采取措施进行改进。

只有严格执行质量检查标准,才能确保产品质量和客户满意度。

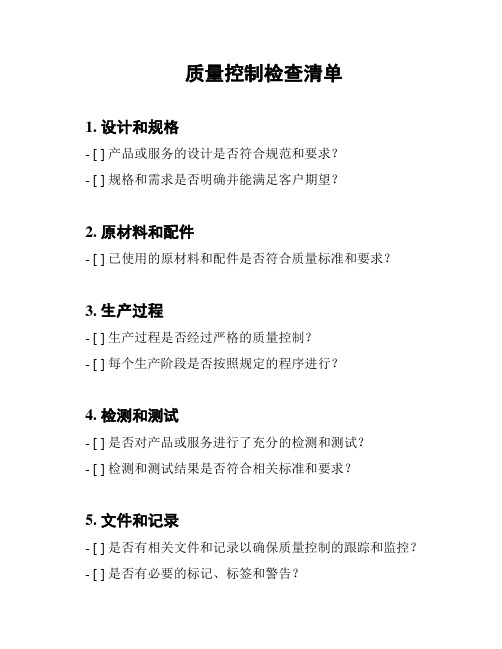

质量控制检查清单

1. 设计和规格

- [ ] 产品或服务的设计是否符合规范和要求?

- [ ] 规格和需求是否明确并能满足客户期望?

2. 原材料和配件

- [ ] 已使用的原材料和配件是否符合质量标准和要求?

3. 生产过程

- [ ] 生产过程是否经过严格的质量控制?

- [ ] 每个生产阶段是否按照规定的程序进行?

4. 检测和测试

- [ ] 是否对产品或服务进行了充分的检测和测试?

- [ ] 检测和测试结果是否符合相关标准和要求?

5. 文件和记录

- [ ] 是否有相关文件和记录以确保质量控制的跟踪和监控?- [ ] 是否有必要的标记、标签和警告?

6. 反馈和修正措施

- [ ] 是否有适当的质量反馈机制?

- [ ] 是否修正了可能存在的质量问题?

7. 客户满意度

- [ ] 客户是否满意产品或服务的质量?

- [ ] 是否有客户投诉和反馈?

8. 持续改进

- [ ] 是否有持续改进的计划和措施?

- [ ] 是否记录了改进的结果并进行总结?

以上是质量控制检查清单的主要内容,您可以根据具体情况进行修改和补充。

请确保在执行检查时,按照要求独立进行决策,遵循合适的法律要求,同时不引用无法确认的内容。

*注意:本文档旨在提供质量控制的基本指导,并不详尽涵盖所有情况,具体操作还需根据实际需求和行业要求进行调整。

*。