转炉终点控制技术的发展

- 格式:pdf

- 大小:239.98 KB

- 文档页数:6

提高转炉炼钢终点命中率的控制措施摘要:当前,炼钢厂采用静态控制和动态控制技术相结合进行炼钢终点的技术控制,动态控制技术为副枪动态控制技术,根据副枪在静态计算的吹炼末期点前检测的数据比如碳、温度等,实现实时更正和有效预测终点,这种控制技术对于充分保证转炉冶炼过程的稳定性和终点命中率的准确性而言具有重要意义。

尽管如此,炼钢厂在应用静态控制技术和动态控制技术时仍存在终点命中率偏低的情况。

为此,本文通过对转炉炼钢终点的碳、磷、温度、氧含量命中的影响因素分析,采取合理留渣冶炼工艺、调整底吹模型、优化吹炼强度、硅铁焦炭补热等相关措施进行优化控制,有效提高转炉炼钢终点命中率。

关键词:转炉炼钢;终点命中率;控制措施1转炉炼钢过程中脱磷研究现状磷作为钢材中最常见的元素之一,属于一种有害元素。

若钢铁材料中含有过高的磷元素,会导致钢铁材料变得冷脆,塑性以及任性均较低,冷弯性能以及焊接性能都会变得更差。

在进行转炉炼钢工艺时,脱磷是主要环节。

归结到实际生产中,进行转炉炼钢作业时,低碳低磷钢(碳含量≤0.03%,磷含量在0.005%~0.006%)的冶炼难度远超于中碳低磷钢(碳含量≥0.03%,磷含量在0.005%~0.006%)。

同时,在进行低磷钢冶炼时,受到多种因素影响,回磷情况十分容易发生。

因此,为更好的去除钢铁材料的中的磷元素,需要对钢铁材料中的磷元素富集特点进行明确,方能制定出最佳的脱磷效果,生产出高品质的钢铁材料。

2终点各要素的影响因素2.1终点温度的影响因素转炉炼钢的热量主要来源于铁水本身的物理热和铁水中各元素被氧化的化学热,在中高铁耗和转炉正常连续生产情况下,表中铁水热量有一定富余。

在吹炼中和终点动态加入一定量的冷却剂(主要是烧结矿)以降低炼钢终点温度,将出钢温度控制在要求范围内。

在低铁耗炼钢模式和铁水硅低温低或转炉停炉时间过久等情况下,转炉吹炼至碳要求范围时的热量不足以满足升温至符合要求的出钢温度,此时需要继续拉碳升温,通过增加氧化碳或铁元素进行补热升温,这样保证了终点温度,但成分不能命中,钢水和炉渣氧化性增强,造成铁损增加、加剧炉衬的侵蚀、合金回收率降低、钢水纯净度降低等一系列问题。

题目:转炉炼钢氧化还原终点控制方法一、引言转炉炼钢是一种重要的钢铁冶炼工艺,其氧化还原终点控制是影响钢水质量的关键因素之一。

本文将介绍转炉炼钢的氧化还原终点控制方法,包括主要的控制参数和常见的控制手段。

二、转炉炼钢氧化还原终点控制参数1. 氧气流量:氧气是转炉炼钢中的主要氧化剂,在氧气吹炼过程中,通过控制氧气流量可以调节炉内氧化还原反应的进程,从而控制钢水的氧化还原程度。

2. 废钢加入量:废钢是转炉炼钢中的一种重要原料,其氧化还原性能直接影响到炉内氧化还原反应的平衡状态。

3. 利用率控制:利用率是炼钢过程中的重要参数,通过控制利用率可以调节转炉炼钢的氧化还原终点。

三、转炉炼钢氧化还原终点控制方法1. 控制氧气流量:通过调节氧气流量的大小,可以实现炉内氧气含量的控制,进而控制炼钢过程的氧化还原程度。

一般来说,增加氧气流量可以提高炉内氧化反应的速度,减少氧气流量可以减缓炉内氧化反应的速度。

通过对氧气流量的调节,可以控制转炉炼钢的氧化还原终点,达到预期的钢水质量。

2. 控制废钢加入量:废钢是转炉炼钢的一种重要原料,其氧化还原性能直接影响到炉内氧化还原反应的平衡状态。

通过控制废钢的加入量,可以影响炉内氧化还原反应的平衡状态,进而控制转炉炼钢的氧化还原终点。

3. 控制利用率:利用率是炼钢过程中的重要参数,通过控制利用率可以调节转炉炼钢的氧化还原终点。

利用率是指在炼钢过程中废气、废热、废渣等的综合利用程度,通过控制利用率,可以实现炼钢过程中的能量平衡和物质平衡,进而影响炉内氧化还原反应的平衡状态。

四、结论通过对转炉炼钢氧化还原终点控制方法的介绍,我们可以看到,氧化还原终点控制是影响转炉炼钢钢水质量的重要因素。

我们可以通过控制氧气流量、废钢加入量和利用率来实现对转炉炼钢氧化还原终点的控制,进而实现炼钢过程中的氧化还原平衡。

这些控制方法对提高转炉炼钢的生产效率和钢水质量具有重要的意义。

五、氧化还原终点控制方法的改进传统的转炉炼钢氧化还原终点控制方法虽然能够实现对钢水质量的控制,但仍然存在一些问题,比如控制精度不高、操作复杂等。

转炉炼钢终点控制技术摘要:本文首先简要概述了转炉炼钢的终点控制,基于此,详细论述了转炉炼钢终点的静态控制、转炉炼钢终点的人工经验控制、转炉炼钢终点的动态控制以及转炉炼钢终点的自动控制,分析了其中的关键环节,仅供大家参考。

关键词: 炼钢、转炉、终点控制一、前言现阶段,转炉炼钢终点人工经验控制碳温命中率一般为60%~80%。

转炉炼钢终点动态控制终点碳温命中率一般可达70%~85%。

自动化炼钢终点碳温命中率一般可达85%以上。

本文将深入分析这几种转炉炼钢终点控制技术。

二、转炉炼钢终点静态控制炼钢静态模型是转炉炼钢终点静态控制的基础,根据原材料条件以及吹炼钢种的温度和目标成分,利用物料平衡和热平衡,通过由操作经验和统计分析等所得到公式,计算出废钢、铁水、渣料、冷却剂、铁合金的加入量及供氧量,并根据计算结果进行装料和吹炼操作,对转炉炼钢终点进行控制。

建立准确的静态模型是终点静态控制的关键。

静态控制借助吹炼过程的初始条件进行定量计算,从而免受人工经验控制时随机性的影响,然而静态控制无法针对冶炼状况修正吹炼过程,所以提高终点命中率较难的提高。

转炉炼钢静态控制常用的模型主要有: 经验模型、机理模型、统计模型以及人工神经网络模型。

增量模型是利用本次初始数据及历史数据和目标状态增量来进行本次的操作变量计算和确定,又称为静态经验控制模型或静态增量控制模型。

机理模型是分析假设冶炼过程中各种参数,计算热平衡、物料平衡,得到关于铁水、废钢以及石灰的装料模型,在生产中的转炉炼钢过程复杂程度很大,有很多因素的影响,部分热平衡、物料平衡数据的确定,必须要根据假设(经验)条件进行,所以常规的机理模型,大部分是半机理半经验模型,参数较多难以控制。

统计模型是以黑箱原理为依据,对过程中物理化学规律不予以考虑,仅仅对系统输入量与输出量的实际关系加以考虑,以收集大量试验数据为基础,利用数学统计,对各主要变量变化以及数值进行统计计算。

该类模型具有比较简单的结构,鉴于仅需考虑输出量与输入量间的统计关系,能够分析随机偏差,还能够克服随机因素的影响,所以可以确保一定的精度。

转炉炼钢终点控制分析发布时间:2022-07-24T01:59:47.245Z 来源:《工程管理前沿》2022年第3月5期作者:方鹏[导读] 在现如今我国的经济社会不断发展的状况下,转入炼钢生产技术也被广泛的应用和推广,方鹏首钢伊犁钢铁有限公司摘要:在现如今我国的经济社会不断发展的状况下,转入炼钢生产技术也被广泛的应用和推广,其中转入炼钢技术在应用的过程中,自身也存在着新型的发展技术和发展模式。

但是终点控制技术在转如后期操作中也存在着一系列不可避免的问题。

操作技术管理人员为了更好的提升钢铁的冶炼质量和冶炼效率,正在不断的优化和改良,转炉炼钢控制技术,与此同时,不仅加大了转轴炼钢的使用安全性,也将炼钢的实用性和稳定性开发研究出来。

关键词:转炉炼钢;终点控制;技术研究;引言当今炼制钢铁的过程中,中炉钢已成为发展中心,也引起了钢铁企业的重视和管理。

在当前中国经济社会持续发展的背景下,钢铁生产技术的转变也得到广泛应用和推广,钢铁技术应用过程中存在着新的发展技术和发展模式。

但是,在过渡到后续行动时,终端控制技术也带来了一些不可避免的问题。

为了提高炼钢的质量和效率,经营技术管理人员不断完善和改进加工钢材的控制技术,同时提高合金钢使用的安全性,同时研究钢材开发的效用和稳定性。

1转炉炼钢终点控制技术的发展现状大多数传统的钢铁制造工艺都是基于多年的经验和工作人员对工艺的观察,所运输水的碳含量必须根据l的状况和质量,通过火焰形状、火花和钢水的共同温度变化来加以审查这种简单的个人观察只能依靠工作人员的经验,而不能依靠专业技术,这使得观察容易发生科学错误,如果工作人员没有足够的个人经验或外部干扰因素太强,所生产钢的质量就会受到严重损害。

目前国内钢铁工业依靠技术支持,通过观察钢水冶炼过程中的数据变化和参数信息,控制钢水的恒温和变化状态。

从网络数据上可以看到钢水的变化情况,保证工作效率的可靠性,为钢水的融合提供效率保证。

回转窑钢的控制技术着重于室内温度变化和碳含量的稳定性。

转炉炼钢终点控制技术探讨转炉炼钢是一种重要的钢铁冶炼技术,终点控制技术是整个炼钢过程中非常重要的环节。

终点控制技术的优劣直接影响钢水的质量和生产成本,因此各个钢铁企业对于炼钢终点控制技术的研究和应用非常重视。

本文将就转炉炼钢终点控制技术进行探讨,分析目前常见的终点控制技术,以及未来的发展趋势。

一、转炉炼钢终点控制技术简介1.1 转炉炼钢的工艺流程转炉炼钢是通过在高炉出产的铁水中直接进行冶炼的工艺,通常采用氧气和其他燃料进行加热,将铁水中的碳和其他杂质物质氧化掉,从而得到纯净的钢水。

转炉炼钢的工艺流程相对比较简单,但是终点控制技术是非常重要的环节,其质量直接关系到最终钢水的品质。

1.2 终点控制技术的重要性终点控制技术是指在转炉炼钢的末端阶段,通过对各种工艺参数的调控,使得钢水的成分、温度和状态满足生产要求的技术。

终点控制技术的好坏直接影响钢水的成分均匀性、温度稳定性和氢氧化物的含量,这些都决定了最终钢水的品质,所以终点控制技术的研究和应用对于提高钢水质量、降低生产成本具有非常重要的意义。

2.1 观察法传统的终点控制技术是通过观察钢水的表面状态、温度和比重等指标,结合生产经验对终点进行判定。

这种方法简单易行,但是受到人员主观因素和钢水状态的影响较大,不能保证终点的准确性。

2.2 化学分析法化学分析法是通过实时监测钢水的成分变化来判断炼钢终点的技术。

目前主要采用的是光谱分析技术,通过对钢水中各种元素的含量进行实时监测和分析,从而判断炼钢终点。

这种方法能够准确地监测钢水的成分变化,但是需要大量的化验设备和人员,成本较高。

2.3 数学模型法数学模型法是通过对炼钢过程中各种参数的变化规律建立数学模型,从而预测炼钢终点。

目前,随着计算机技术的发展,数学模型法在炼钢终点控制技术中得到了广泛的应用。

通过对各种重要参数的变化规律进行建模,可以实时监测炼钢过程中各种指标的变化,从而控制终点。

这种方法能够准确地监测和控制炼钢终点,但是需要大量的数据和计算能力。

转炉炼钢技术的发展与展望作者:吴悠来源:《名城绘》2019年第09期摘要:在当下,国内的炼钢厂纷纷致力于升级配套设备、积极研究应用节能降耗技术,借助先进的、科学的转炉炼钢技术实现稳定的低成本高效率钢铁生产,主要包括转炉脱磷、煤气干法除尘、转炉少渣、高效挡渣等炼钢技术,并且转炉炼钢技术处于不断发展和更新的状态,前景广阔,促使钢铁生产走上真正意义上的环保节能道路。

本文主要分析探讨了转炉炼钢技术的发展与展望情况,以供参阅。

关键词:转炉炼钢技术;发展;展望转炉是主要用于生产碳钢、合金钢、铜、镍等金属材料的冶炼设备。

其主要原料有铁水、废钢和铁合金等,炼钢过程中的热量来源是靠铁液本身物理热以及铁液各组分间化学反应产生的热量,无需外界附加能源。

我国使用最为普遍的炼钢设备为碱性氧气顶吹和顶底复吹转炉,因其具有成本低、单炉产量高、投资少、生产速度快等优点,被我国钢铁企业所广泛应用。

1我国转炉炼钢技术的应用1.1洁净钢新流程的应用在21世纪的发展形势下,我国钢铁工业中对洁净钢的生产已经成为重点,而洁净钢的生产技术的发展目标就是采取最经济的手段来使生产效率大幅提高,从而形成大规模的生产。

当前我国已经创新出了新的炼钢流程来对洁净钢进行生产,并且已经在部分炼钢企业中得到了初步的应用。

洁净钢新流程能够对钢中的杂质进行有效的“三脱”处理,使其处理比例达到更高,并且转炉日产数也增加了将近一倍,极大提高了洁净钢的生产效率,相比于传统的洁净钢流程,生产成本也要低的多。

1.2转炉脱磷炼钢技术的应用在转炉炼钢生产中,常用脱磷技术方法包括结合铁水三脱预处理和转炉法、转炉双联法、双渣法。

其中双渣法是指操作一台转炉,实行2次造渣,转炉双联法是指操作2台转炉,一台脱磷,完成脱磷之后在另一台脱碳。

大型钢铁厂通过自主研发、应用脱磷脱碳新工艺,促使每一台转炉都可以脱磷、脱碳,应用双联技术炼钢。

一些炼钢厂由于缺乏铁水脱磷预处理的条件与设备,应用双渣法炼钢,但出钢量不高,且磷含量有较大变化,氧气含量较高。

光信息在转炉炼钢终点控制中的应用和发展

朱雯琼;祝豪航

【期刊名称】《新疆钢铁》

【年(卷),期】2024()1

【摘要】转炉炼钢终点控制是提高钢铁产出质量的关键,传统控制方法存在准确率低、成本高等缺点。

炉口火焰图像和光谱等光信息中,包含大量冶炼过程数据,通过分析处理,能够有效应用于转炉炼钢终点实时预测,提升炼钢终点控制的精准度。

本文在对炼钢终点控制技术的研究基础上,总结了光信息终点控制技术的研究现状和应用方法,并对其发展趋势进行分析。

【总页数】4页(P122-125)

【作者】朱雯琼;祝豪航

【作者单位】武警士官学校

【正文语种】中文

【中图分类】TN249

【相关文献】

1.质谱仪在转炉炼钢终点控制中的应用

2.炉口火焰信息在转炉炼钢终点控制中的应用

3.浅析一炼钢转炉炼钢终点控制技术技术优化

4.光强与图像信息在转炉炼钢终点判断中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

转炉炼钢终点控制技术探讨随着人类工业制造的不断发展和提高,钢材作为重要的基础材料,也成为了工业制造的重要组成部分。

钢材的制造经历了许多阶段,其中转炉炼钢工艺是现代钢铁工业中最主要的一种成品钢制造方法之一。

转炉炼钢工艺已经得到了广泛的应用和发展。

在转炉炼钢过程中,终点控制技术显得尤为重要。

本文将重点探讨转炉炼钢终点控制技术。

转炉炼钢终点控制技术是转炉炼钢过程中最重要的一环。

根据不同的炉子类型和钢种要求,终点控制技术具有多种形式。

转炉炼钢中,控制系统需要对钢水的温度、成分、净度等因素进行监控和调整,以确保成品钢的质量。

终点控制技术的目的是在炼钢的最后阶段,改变炉中的氧浓度、氧吹量、喷枪水平等参数,使钢水中的各种元素达到特定的要求,实现成品钢的制造。

终点控制技术的具体实现方式如下:在转炉炼钢的最后一阶段,钢水的化学成分、温度、氧化状态等指标需要得到精细控制。

钢水成分的控制是终点控制的关键。

在这个阶段,需要测量钢水的成分,包括钢中的C、Si、Mn、P、S等元素的含量和温度。

根据测量结果,通过控制氧吹量和氧浓度等参数,对炉中的氧化还原条件进行调整,以达到所需的成分。

在坩埚中灌注氧气,通过物理化学反应来提高炉中的氧化还原条件。

钢水的温度是另一个需要控制的重要指标。

钢水的温度越高,含氧元素的蒸发速度就越快,因此钢水的温度需要得到精确控制。

为了确保终点控制技术的实现,需要分析和诊断转炉炼钢过程的各种变化,掌握各个操作的重要特征。

这样,才能够耐心地调整转炉的工作环境,使之更加适合钢水的制造。

同时,需要建立预测模型,提前预测钢水的成分和温度,为控制提供可靠的数据支撑。

转炉炼钢终点控制技术的核心是炉内物理化学反应过程的控制。

具体来说,通过对炉内氧化还原条件的调整,达到钢水中各种元素的精确控制。

这样,终点控制技术可以直接影响到钢材的质量和成本。

对于钢材企业来说,掌握好终点控制技术,可以实现钢材生产过程的高效和安全。

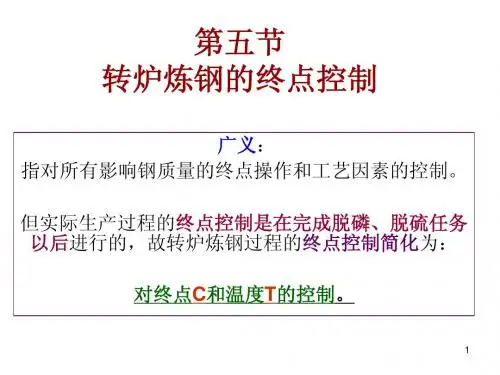

转炉炼钢终点控制技术摘要:本文首先简要概述了转炉炼钢的终点控制,基于此,详细论述了转炉炼钢终点的静态控制、转炉炼钢终点的人工经验控制、转炉炼钢终点的动态控制以及转炉炼钢终点的自动控制,分析了其中的关键环节,仅供大家参考。

关键词: 炼钢、转炉、终点控制一、前言现阶段,转炉炼钢终点人工经验控制碳温命中率一般为60%~80%。

转炉炼钢终点动态控制终点碳温命中率一般可达70%~85%。

自动化炼钢终点碳温命中率一般可达85%以上。

本文将深入分析这几种转炉炼钢终点控制技术。

二、转炉炼钢终点静态控制炼钢静态模型是转炉炼钢终点静态控制的基础,根据原材料条件以及吹炼钢种的温度和目标成分,利用物料平衡和热平衡,通过由操作经验和统计分析等所得到公式,计算出废钢、铁水、渣料、冷却剂、铁合金的加入量及供氧量,并根据计算结果进行装料和吹炼操作,对转炉炼钢终点进行控制。

建立准确的静态模型是终点静态控制的关键。

静态控制借助吹炼过程的初始条件进行定量计算,从而免受人工经验控制时随机性的影响,然而静态控制无法针对冶炼状况修正吹炼过程,所以提高终点命中率较难的提高。

转炉炼钢静态控制常用的模型主要有: 经验模型、机理模型、统计模型以及人工神经网络模型。

增量模型是利用本次初始数据及历史数据和目标状态增量来进行本次的操作变量计算和确定,又称为静态经验控制模型或静态增量控制模型。

机理模型是分析假设冶炼过程中各种参数,计算热平衡、物料平衡,得到关于铁水、废钢以及石灰的装料模型,在生产中的转炉炼钢过程复杂程度很大,有很多因素的影响,部分热平衡、物料平衡数据的确定,必须要根据假设(经验)条件进行,所以常规的机理模型,大部分是半机理半经验模型,参数较多难以控制。

统计模型是以黑箱原理为依据,对过程中物理化学规律不予以考虑,仅仅对系统输入量与输出量的实际关系加以考虑,以收集大量试验数据为基础,利用数学统计,对各主要变量变化以及数值进行统计计算。

该类模型具有比较简单的结构,鉴于仅需考虑输出量与输入量间的统计关系,能够分析随机偏差,还能够克服随机因素的影响,所以可以确保一定的精度。

转炉烟气分析与副枪动态控制炼钢技术1 转炉动态控制技术的发展伴随现代转炉炼钢技术的发展,转炉冶炼过程及终点控制技术大致经历了人工经验、静态模型、动态控制三个发展阶段,动态控制技术是实现全自动化炼钢的基础和前提,目前国内外转炉采用炼钢动态控制技术主要有烟气分析和副枪二种控制方式(或同时采用) ,均在生产实践中得到有效应用。

20世纪60年代,法国钢铁研究院最早从事以碳平衡为主的炉气定碳法,随后世界各公司开始了烟气分析动态控制的实验,并于70年代前投入了使用。

然而受检测设备水平的限制,转炉控制效果较差。

到70~80年代,副枪法得到了长足的研究和发展,并逐渐发展成熟。

与此同时,烟气分析法由于当时使用的烟气分析设备(红外分析仪) 延时时间太长,而且当时的称量系统和测压系统的误差较大,加上当时的冶炼水平有限,计算机控制基础比较薄弱,终点控制精度难以提高;而副枪技术的发展和获得的成功,使烟气分析动态控制在随后一段时间里发展放慢,许多厂家在进行了一系列的试验后,在未能取得满意结果的情况下纷纷放弃烟气分析法而转攻副枪法。

80年代末90年代初,国外的副枪技术已基本发展成熟。

进入90年代,由于气体快速与高精度分析技术的突破,基于烟气分析的转炉动态控制再次引起了人们的关注。

目前美国、欧洲、韩国、日本等国的转炉钢厂正逐步采用烟气分析技术代替副枪控制转炉终点碳。

在三期即将投产的两座210t转炉,将引进澳钢联的烟气分析(LOMAS)进行全程动态控制炼钢技术,这项技术是根据炉气变化情况全程动态计算脱碳速率和钢水碳含量,特别在吹炼末期炉内[C][O]反应趋于平衡后,动态计算、校正熔池温度,准确预报吹炼末期熔池的碳和温度,根据动态计算、预报的终点碳和温度并结合转炉烟气变化曲线确定吹炼终点并自动提枪结束吹炼,实现转炉直接出钢的自动化炼钢。

下面通过对烟气分析和副枪控制两种方式的过程控制及终点命中的比较,对烟气分析动态控制炼钢技术的优势进行探讨。

转炉炼钢终点控制技术探讨转炉炼钢是目前钢铁生产中最主要的方法之一。

在转炉炼钢过程中,钢铁生产商通常会追求高效、低成本和高质量的钢铁生产。

要实现这些目标,需要对转炉炼钢终点控制技术进行深入的研究和探讨。

转炉炼钢的终点控制技术主要用于确定何时停止加入废钢和脱氧合金等原料,并进行钢水出钢操作。

正确的终点控制技术可以确保钢水成分达到规定的要求,并保证生产过程的稳定性和可控性。

目前,常用的终点控制技术有温度法、气体法和电磁法等。

温度法是一种基于测量钢水中的温度来确定终点的技术。

利用温度计等温度传感器可以测量钢水的温度,并根据温度变化来判断终点。

这种方法简单直观,但受到钢水温度分布不均匀和测温传感器精度影响,不够准确。

气体法是一种基于测量和分析钢水中的气体成分来确定终点的技术。

通过测量钢水中的氧含量、氢含量等气体成分,可以判断钢水中残留的还原剂是否已经完全消耗,从而确定终点。

这种方法比较准确,但需要对气体分析设备进行维护和校准,成本较高。

电磁法是一种利用电磁感应原理来测量钢水中的物理参数来确定终点的技术。

通过测量钢水的电导率、温度等物理参数的变化,可以判断钢水的成分及其变化情况,从而确定终点。

这种方法准确度较高,但设备要求较高,需要配备精密的电磁感应器和数据采集系统。

除了上述的常用技术之外,还有其他一些新兴的研究方向和技术亟待探索和应用。

利用机器学习和人工智能等技术,在大量的历史数据和实时数据的基础上建立模型,实现精准的预测和控制。

还有利用光谱技术、振动传感技术等进行终点控制的研究。

转炉炼钢终点控制技术是钢铁生产中至关重要的环节。

目前已有多种技术可供选择,但各自存在一些限制和不足。

需要进一步深入研究和探讨,不断完善和发展终点控制技术,以满足钢铁生产的需求,并推动钢铁行业的发展。

转炉炼钢系统技术与设备的发展分析摘要:近年来,在社会经济快速发展的带动下,我国各个行业的发展都取得了显著的成绩,为钢铁行业的发展带来了诸多的机遇,为各项专业技术的发展奠定了坚实的基础。

炼钢技术以及设备的发展为新型工业化发展起到了积极的助动作用,促使我国成为了世界钢铁大国。

但是因为我国钢铁生产中存在吨钢能耗高、劳动生产率低下的问题,这样就对我国钢铁行业的发展带来了诸多的阻碍,鉴于此我们还需要进一步的转炉炼钢技术和先进炼钢设备进行优化和完善。

关键词:转炉炼钢;发展;展望引言钢铁产业在我国社会经济发展中起到了至关重要的作用,其生产技术水平的稳步提升为我国钢铁产业的发展给予了良好的辅助。

这篇文章主要围绕我国转炉炼钢技术的发展展开深入细致的研究分析,希望能够对我国综合国力的未来持续健康发展有所帮助。

1现代转炉炼钢存在的问题1.1废钢资源问题废钢资源问题长期以来都是人们所关注的重点,当下我国大陆的钢材回收周期因为受到多方面因素的影响有所增加,没有形成较为严重的废钢问题,再加上转炉炼钢中会遇到无法避免的消耗等问题,所以导致废钢的转化率相对较低。

相对于很多其他国家,我国废钢产量较少,并且因为我国存在严重的废钢资源利用不足,所以导致我国还没有彻底的解决废钢资源匮乏的问题。

1.2转炉炼钢也会造成不容忽视的环保问题在转炉炼钢的过程中通常都会产生诸多的粉灰污染,并且因为近些年我国环保监控工作没有得到了良好的重视,这样就导致炼钢的成本在逐渐的增加。

尽管我国大陆对于除尘设备在不断地优化,并且也创建了大量的除尘系统的,但是还是无法满足当前人们对于环保工作的需要,这样就对转炉炼钢产业的发展造成了诸多的限制。

1.3炼钢除尘中的环境问题在上世纪八十年代,国内外转炉炼钢技术水平得以不断地提升,在这种形势下装备水平随之逐渐的完善,我国转炉除尘技术随之不断地发展。

在当前新的历史阶段,炼钢除尘工作越发的收到了人们的重视,并且也取得了良好的成绩,怎样彻底的解决炼钢除尘中所涉及到的环境问题,还需要我们进一步的进行研究分析。

试论转炉炼钢终点控制技术作者:王志刚杨振宏谢治国来源:《中国机械》2013年第24期摘要:转炉炼钢是钢铁生产厂的重要生产和制造工艺,随着科学技术的发展和社会生产规模扩大以及优化生产结构与升级生产工艺的要求,在转炉炼钢的生产中,终点控制技术已经成为限制转炉炼钢工艺和质量的关键环节。

提高转炉炼钢的终点控制技术能够极大的降低能源消耗并提高炼钢的生产效率和生产厂家的经济效益。

关键词:转炉炼钢;终点控制;技术探讨0.引言转炉炼钢终点控制技术作为转炉冶炼技术的后期操作是非常关键的技术操作,终点控制水平对产品质量和生产效率都有直接的影响。

转炉炼钢终点控制技术包括对钢水的温度和碳含量的控制,其中的碳含量控制过低会提高钢中的氮和氧的含量,但是如果控制的过高则会导致钢的脱磷和脱硫效果变差,从而影响钢的品质;而终点控制在温度上如果控制的过高或过低也会不同程度的增加冷却剂及副原材料的消耗,从而增加冶炼的时间和冶炼金属的消耗,对炉衬寿命产生很大的影响。

转炉炼钢的终点控制技术有拉碳补吹法、一吹到底增碳法、成分测算法等,在炼钢过程中还要注重对终点的静态和动态控制,并积极引进先进的和智能型的终点控制技术,提高转炉炼钢的质量和效率。

1.转炉炼钢终点人工经验控制技术1.1.拉碳补吹法拉碳补吹法是一种比较常见的以人工经验为主的控制技术。

主要工作内容是在吹炼后期,根据钢中的碳含量来判定是否达到目标和停止吹氧,但这种终点控制方法是以人工经验判定为主的。

但是,在钢的中、高碳含量生产过程中,由于钢中碳含量较高且碳的氧化速度比较快,所以人工经验判定钢中碳含量的难度比较大,此时,高拉碳加补吹调整的操作技术则是最佳的终点控制方法[1]。

这种方法的操作前提条件是要对供氧时间及其耗氧量以及吹炼时钢的特征来考虑,将终点判定定位在稍微高于炼钢中实际碳含量的上限,同时,在取样与测定温度后对炼钢的温度进行调节并补吹。

拉碳补吹法的操作的特征在于终点钢水中含氧量较少,钢中锰含量较高、脱氧剂消耗较少、金属获得率较高,此方法适合中、高碳钢的冶炼,但是它的终点一次命中率低。

氧气顶吹转炉炼钢终点碳控制的方法氧气顶吹转炉炼钢终点碳控制的方法终点碳控制的方法有三种,即一次拉碳法、增碳法和高拉补吹法。

一次拉碳法按出钢要求的终点碳和终点温度进行吹炼,当达到要求时提枪。

这种方法要求终点碳和温度同时到达目标,否则需补吹或增碳。

一次拉碳法要求操作技术水平高,其优点颇多,归纳如下:(1) 终点渣TFe含量低,钢水收得率高,对炉衬侵蚀量小。

(2) 钢水中有害气体少,不加增碳剂,钢水洁净。

(3) 余锰高,合金消耗少。

(4) 氧耗量小,节约增碳剂。

增碳法是指吹炼平均含碳量≥0.08%的钢种,均吹炼到ω[C]=0.05%~0.06%提枪,按钢种规范要求加入增碳剂。

增碳法所用碳粉要求纯度高,硫和灰分要很低,否则会玷污钢水。

采用这种方法的优点如下:(1)终点容易命中,比“拉碳法”省去中途倒渣、取样、校正成分及温度的补吹时间,因而生产率较高;(2)吹炼结束时炉渣Σ(FeO)含量高,化渣好,去磷率高,吹炼过程的造渣操作可以简化,有利于减少喷溅、提高供氧强度和稳定吹炼工艺;(3)热量收入较多,可以增加废钢用量。

采用“增碳法”时应严格保证增碳剂质量,推荐采用C>95%、粒度≤10毫米的沥青焦。

增碳量超过0.05%时,应经过吹Ar等处理。

高拉补吹法当冶炼中、高碳钢钢种时,终点按钢种规格稍高一些进行拉碳,待测温、取样后按分析结果与规格的差值决定补吹时间。

由于在中、高碳(ω[c]>0.40%)钢种的碳含量范围内,脱碳速度较快,火焰没有明显变化,从火花上也不易判断,终点人工一次拉碳很难准确判断,所以采用高拉补吹的办法。

用高拉补吹法冶炼中、高碳钢时,根据火焰和火花的特征,参考供氧时间及氧耗量,按所炼钢种碳规格要求稍高一些来拉碳,使用结晶定碳和钢样化学分析,再按这一碳含量范围内的脱碳速度补吹一段时间,以达到要求。

高拉补吹方法只适用于中、高碳钢的吹炼。

根据某厂30 t 转炉吹炼的经验数据,补吹时的脱碳速度一般为0.005%/s。