转炉炼钢低氮控制实践

- 格式:doc

- 大小:49.50 KB

- 文档页数:7

作者单位:1. 本钢股份有限公司技术研究院,辽宁 本溪 117000;2. 本钢股份有限公司炼钢厂,辽宁 本溪 117021炼钢厂钢水低氮控制的生产技术Production Techniques of Low Nitrogen Control of Molten Steel in Steel-making Plant供稿|刘军1,薛文辉2 / LIU Jun 1, XUE Wen-hui 2DOI: 10.3969/j.issn.1000–6826.2019.03.020在生产普碳钢时,由于钢中氮元素形成的氮化物有细化晶粒,提高屈服极限、抗拉强度、硬度的作用而未对氮含量加以限制。

但随着深冲钢、先进高强钢及高等级车轮等多用途产品的广泛生产,钢中氮与钛、铝等元素形成带有棱角的夹杂物,降低钢的洁净度。

钢中氮含量增加,会使钢的屈服极限、强度极限和硬度提高,塑性下降,冲击韧性降低,并导致时效硬化。

某些氮化物还会导致钢的热脆[1]。

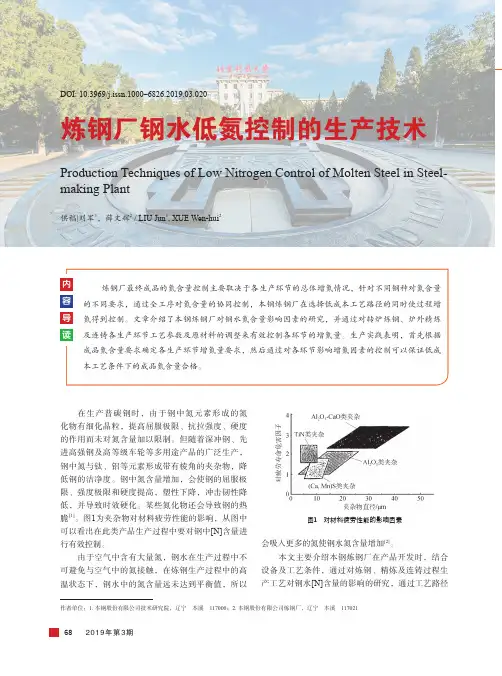

图1为夹杂物对材料疲劳性能的影响,从图中可以看出在此类产品生产过程中要对钢中[N]含量进行有效控制。

由于空气中含有大量氮,钢水在生产过程中不可避免与空气中的氮接触,在炼钢生产过程中的高温状态下,钢水中的氮含量远未达到平衡值,所以图1 对材料疲劳性能的影响因素会吸入更多的氮使钢水氮含量增加[2]。

本文主要介绍本钢炼钢厂在产品开发时,结合设备及工艺条件,通过对炼钢、精炼及连铸过程生产工艺对钢水[N]含量的影响的研究,通过工艺路径成果展示Achievements Exhibition技术创新选择及过程控制实现不同钢种在各工序内[N]含量受控,为生产不同氮含量要求的钢种提供依据。

炼钢厂主要设备本钢炼钢厂现有7台镁基石灰粉剂脱硫预处理装置;6座国产180 t 的顶底复吹转炉;5台LF 炉,其中3台为双工位,2台为单工位;5台RH 炉,其中2台为双工位,3台为单工位;7台连铸机,其中4台表1本钢炼钢厂设备主要工艺参数板坯连铸机,2台薄板坯连铸机及1台矩形坯连铸机,设计产能为1120万t 铸坯。

底吹转炉钢中氮的含量与处理方法钢铁是一种重要的金属材料,其性能和品质取决于其中的各种元素含量。

氮是钢中常见的元素之一,它对钢的性能和品质起着重要的影响。

在底吹转炉钢生产过程中,如何控制和处理钢中的氮含量成为一个关键的问题。

本文将介绍底吹转炉钢中氮的含量以及一些有效的处理方法。

底吹转炉是一种重要的钢的生产设备,它以高压氧气底吹的方式冶炼钢,并通过对钢液中的含氮化合物进行氧化和去除,实现控制钢中氮含量的目的。

底吹转炉一般分为小口径底吹转炉和中口径底吹转炉两种。

小口径底吹转炉一般适用于生产低碳钢和超低碳钢,而中口径底吹转炉适用于生产中碳钢和高碳钢。

底吹转炉钢中的氮主要来自原料和底吹氮气。

在转炉冶炼过程中,氮存在于钢水中的形式主要有氮化物、亚氮酸盐和游离氮等。

其中,氮化物是最主要的形式,其含量对钢的性能和加工工艺具有重要的影响。

氮化物的比表面积和形态对氮的去除效果和钢的性能有直接影响。

为了控制和降低底吹转炉钢中的氮含量,可以采取以下一些有效的处理方法:1. 控制原料中的氮含量原料是底吹转炉钢中氮含量的重要来源。

选择低氮含量的原料是控制底吹转炉钢中氮含量的基础。

合理选择合格的原料供应商,并对原料进行严格的质量控制和检测,确保原料的氮含量达到生产要求。

2. 优化底吹气体的成分和流量底吹气体是底吹转炉中氧化钢水中含氮化合物的主要手段。

通过优化底吹气体的成分和流量,可以实现对钢中氮含量的控制。

增加氧气的流量和压力可以提高钢水中氮化物的氧化速率,促进氮的去除。

3. 采用合适的温度和时间控制在底吹转炉钢的冶炼过程中,合适的温度和时间控制对氮的去除至关重要。

过高的温度可能导致氮的氮化物不完全分解,从而无法有效去除氮;而过低的温度可能会导致炉内化学反应不充分,同样达不到去除氮的效果。

根据具体的钢种和生产要求,选择合适的温度和时间控制条件,以获得更好的氮去除效果。

4. 增加钢水的搅拌和倾注方式通过增加钢水的搅拌和倾注方式,可以促进底吹转炉钢中的氮化物与氧气的接触和反应。

不锈钢冶炼及凝固过程氮的控制

锈离子能够比较容易侵蚀不锈钢,因此必须保持不锈钢凝固过程中的氮含量较低。

一般来说,不锈钢的氮含量要求在0.012 %以下。

有几种途径可以控制不锈钢的凝固过程中的氮含量。

1.在不锈钢凝固过程中,应尽可能将气体的氮含量降低,比如在电解湿度减少之前,应能用燃料气体来进行替代,减少气体吸收的氧,增加氮的含量。

2.控制钢水中的氮含量。

生产厂家一般会添加剂,防止不锈钢凝固过程中的氮含量过高,保护不锈钢的性能。

3.增加氮回收率。

即在冶炼过程中,要尽量将金属凝固态回收到炉内,减少不锈钢残留在熔渣中的含氮量;若金属形态失去可控性,可以考虑采用液体分级器或冷轧机,将金属恢复至可控形态。

4.红电解水添加剂的选择也有助于控制炉温,从而减少冶炼过程中的不锈钢释放的氮含量;

以上就是不锈钢冶炼及凝固过程氮的控制相关内容介绍,希望能够对大家有所帮助。

如果大家有什么不理解的可以在线咨询我们,我们会有专业的工作人员为您解答。

如何做好钢水含氮量的控制?钢中含氮量对钢铁材料的性能有直接影响,超标的含氮量会降低钢的成形性、焊接性能以及韧性和塑性,加剧钢材的时效和冷脆。

现代工业对对钢质纯净度的要求越来越高。

为了控制钢材中的含氮量,必须从源头抓起,在炼钢过程中,严格控制含氮量的增加。

济钢集团公司对炼钢过程影响钢水含氮量的各种因素进行了仔细的研究,他们发现,从转炉冶炼、出钢到LF精炼,再到铸坯的过程中,含氮量逐渐增加,而以LF精炼过程中含氮量的增加最为明显。

一、冶炼过程。

在转炉冶炼前期和中期,钢液含氮量是降低的,脱氮量大于吸氮量;在冶炼后期,由于碳氧反应减弱,脱碳速度降低,脱氮量减少,脱氮量小于吸氮量,钢液含氮量增加。

虽然全程吹氩有利于降低钢水含氮量,但在满足产品质量情况下,采取先吹氮再吹氩,有利于降低生产成本。

根据测量数据,在底吹氮氩气体情况下,切换时间定为11分钟左右,钢水含氮量的增加不大。

另外,转炉冶炼接近终点时,由于磷含量超标或温度偏低等原因而补吹时,熔池碳含量已很低,CO产生量很小,炉渣乳化较弱,钢液面裸露,吹氧过程中钢液会在火点区从气相中吸氮,故应尽量避免补吹操作。

二、转炉出钢过程。

这一过程中的增氮主要由两部分组成:一是从大气中吸氮,二是加入铁合金及增碳剂时导致的增氮。

实践表明,出钢口的形状对吸氮量有重要影响。

出钢口使用初期,出钢过程基本不会从大气中吸氮;而在使用后期,由于出钢过程中钢液散溜,一般会发生增氮。

因此,在炉役后期应加强出钢口的维护,尤其在生产低氮钢时应及时更换出钢口,以保证钢流不散乱、不细流,并在规定的时间内出完钢。

三、精炼过程,这是控制钢水含氮量的关键环节。

这一过程中氮主要来源于与钢水接触的大气、加入的合金及熔剂等。

随着精炼时间延长,钢液吸氮现象越来越严重。

在精炼中随着氧、硫含量的降低,由于氧、硫的表面活性作用而阻碍钢液吸氮的作用基本消失,只要钢液裸露就有可能吸氮。

因此,在LF精炼过程中要尽可能避免钢液裸露与大气接触。

顶吹转炉钢中的氮含量控制及其对钢性能的影响转炉钢是一种重要的钢铁冶炼工艺,其通过在钢液中通入氧气,实现冶炼过程中的氧化和煤气燃烧反应,从而使含碳量、含硅量等达到所需的标准。

顶吹转炉钢冶炼过程中,氮元素也扮演着重要的角色。

本文将介绍顶吹转炉钢中氮含量的控制方法以及氮对钢性能的影响。

顶吹转炉冶炼过程中的氮控制是钢铁冶炼中的一个关键问题。

氮是一个常见的杂质元素,在钢中存在时会对钢的性能产生负面影响。

氮元素在钢中的存在形式有游离态氮和固溶态氮。

氮元素的存在会导致钢材的强韧性下降,易于产生脆性断裂,并且对钢材的延展性和塑性也会造成影响。

因此,在顶吹转炉钢冶炼中,必须对氮含量进行控制,以确保钢材的高品质和可用性。

氮含量控制的方法主要包括以下几种。

首先是适当控制吹氮量。

顶吹转炉冶炼过程中,通过调节吹氮量可以有效控制钢中的氮含量。

合理的吹氮量能够实现冶炼过程中对氮含量的精确控制,以保证最终产品的质量。

过高的吹氮量会使氮含量过高,影响钢材的性能;而过低的吹氮量则可能导致氮含量过低,从而无法满足特定的产品要求。

其次是采用合适的氮化剂。

在转炉钢冶炼过程中,使用适当的氮化剂可以有效地控制氮含量。

常见的氮化剂包括氨气、氮气等。

通过在适当的时间和位置添加氮化剂,可以使得氮元素与钢中的其他元素发生反应,从而将氮含量控制在规定范围内。

此外,调整冶炼工艺参数也是控制氮含量的重要手段之一。

包括调整炉温、炉压、炉内气氛等参数,以达到理想的冶炼效果和氮含量控制。

氮对钢性能的影响是复杂的,包括对钢的强度、韧性、塑性等方面的影响。

氮元素可以加强钢的强度,提高硬度,并同时降低钢的韧性。

适当增加氮含量可以提高钢的抗拉强度和屈服强度,但过高的氮含量会使钢变得脆性,容易产生脆性断裂。

氮元素还能够改善钢的耐磨性和抗腐蚀性能,增加钢材的寿命。

此外,氮元素还可以改善钢材的塑性,提高冷加工性能。

总而言之,顶吹转炉钢中的氮含量控制是冶炼过程中的一个重要方面。

转炉低铁耗下钢水氮含量控制研究摘要:湖南钢铁涟钢集团为深入贯彻新发展理念,实现“碳达峰碳中和”,走钢铁绿色可持续发展道路,最大限度提高转炉废钢比,降低转炉铁水单耗。

在降低转炉铁水单耗的过程中,转炉氮含量控制较为困难。

本文研究了转炉氮含量与转炉入炉铁水条件、转炉温度、转炉终点氧、补吹、废钢结构、供氧强度等方面的关系。

关键词:转炉低铁耗废钢氮含量温度1、前言湖南钢铁涟钢集团为深入贯彻新发展理念,实现“碳达峰碳中和”,走钢铁绿色可持续发展道路,最大限度提高转炉废钢比,降低转炉铁水单耗。

研究数据表明,每回收使用1吨废钢可减少1.6吨二氧化碳排放,减少使用1.4吨铁矿石和740千克煤,1吨废钢生产出来的钢铁产品所消耗的能量仅仅约为长流程消耗能量的三分之一。

截止2020年,我国使用废钢可减少二氧化碳排放3.7亿吨,2021年或将达到4.16亿吨。

湖南钢铁涟钢集团210t转炉通过增加铁水保温措施,推行铁水“一罐到底”入炉率、提高入炉铁水温度,加快冶炼节奏,降低转炉冶炼过程钢水过程热损失,转炉铁水比降低至72%以下。

但是随着废钢比增加,铁水单耗降低,转炉氮含量控制成为制约转炉生产与质量的重要瓶颈。

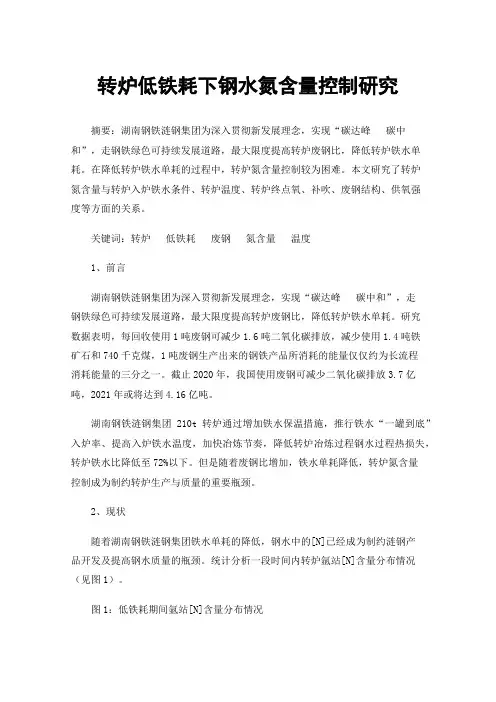

2、现状随着湖南钢铁涟钢集团铁水单耗的降低,钢水中的[N]已经成为制约涟钢产品开发及提高钢水质量的瓶颈。

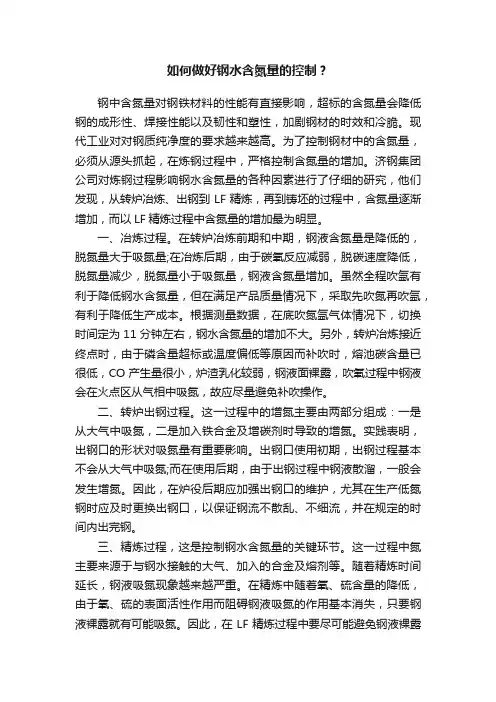

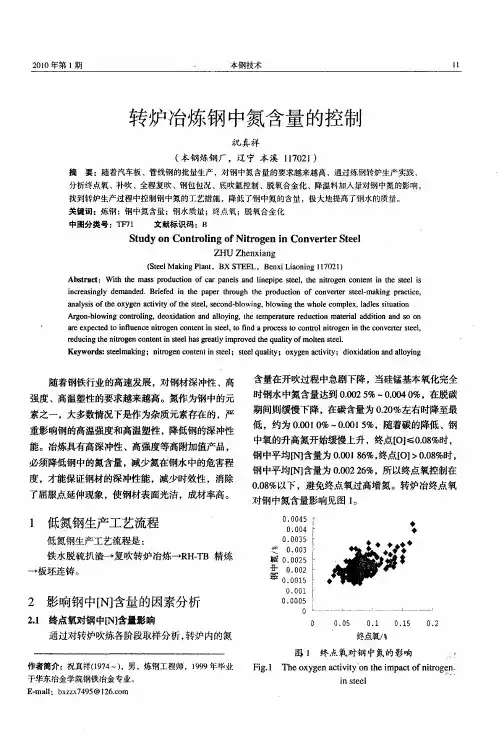

统计分析一段时间内转炉氩站[N]含量分布情况(见图1)。

图1:低铁耗期间氩站[N]含量分布情况以上数据显示,低铁耗下控氮钢种[N]含量≥0.0035%的比例达到65.32%,钢水[N]平均值为0.004%。

钢中氮的存在降低了钢的韧性和塑性,影响钢板的冲压性能,氮含量高,钢产生应变时效、时效沉淀硬化或时效脆性,造成钢的蓝脆、冷脆,影响钢种的深冲性能、焊接性能、热加工性能,造成铸坯开裂及引起晶间腐蚀[1]。

平均值0.004%的钢水[N]已经无法满足涟钢品种开发及钢水质量的要求。

3、氮含量相关性分析影响转炉吹炼过程中脱氮因素比较多,不同的工艺条件各因素对终点钢水[N]的影响差异大,钢水终点[N]波动较大。

钢铁冶炼中的氮控制技术研究随着科技的不断发展和社会经济的逐步进步,钢铁冶炼的要求也越来越高,其中排放的尾气也成为了一个需要关注和研究的问题。

在钢铁冶炼过程中,氮氧化物排放对大气污染极大,因此,如何减少氮氧化物的排放,成为了钢铁冶炼的一个重要的研究方向。

本文将着重介绍钢铁冶炼中的氮控制技术研究。

钢铁冶炼中的氮是如何生成的钢铁冶炼过程中,氮气主要来自于空气中的氧气和氮气,两者在高温条件下进行化学反应,生成氮氧化物。

钢铁冶炼中的氮氧化物有三种:一氧化氮(NO)、二氧化氮(NO2)和氮氧化物(NOx)。

这三种氮氧化物排放在大气中后,将会被太阳辐射、能量传导和风的作用慢慢分解,最后产生二氧化碳、水和氧气等物质。

但是氮氧化物对于大气的危害是不可避免的,长期的排放将对生态环境产生影响。

因此,急需寻找有效的氮控制技术解决这个问题。

钢铁冶炼中常用的氮控制技术1.燃烧控制技术燃烧控制技术是指通过调整燃烧过程中的氧气含量来控制氮氧化物的排放。

在燃烧过程中,氢氧化物将燃料和空气中的氧气混合。

当空气中的氧气含量较高时,氢氧化物中的氮和氧将会在高温下生成氮氧化物。

因此,通过控制不同的燃油和空气配比,调整氧气含量,降低燃烧过程中的温度,可以实现氮氧化物排放的控制。

2. SNCR脱氮技术SNCR技术是指通过将加热的非氧化性氨燃料注入工业炉内,使氨在高温下与燃烧后的氮氧化物进行化学反应,从而将氮氧化物转化为无害的氮气和水蒸气。

该技术的优点是操作简单,投资成本低,能够有效地减少NOx的排放。

但其缺点是需要大量的氨燃料,会导致氨排放量增加,也会降低工业炉室的效率。

3. SNCR + SCR技术(预先浸润SCR技术)该技术是将SNCR技术和SCR技术相结合而成的一种新技术。

该技术先使用SNCR技术将NOx转化为NH3和臭氧,然后再使用SCR技术将NH3和臭氧在催化剂的作用下还原成无害的氮气和水蒸气。

该技术的好处是将两种技术有机结合后成为一种更加高效的氮控制技术,同时可以减少氨的排放。

电炉短流程高品质钢生产控氮技术探索与创新实践目录一、内容描述 (2)二、电炉短流程高品质钢生产概述 (3)1. 电炉短流程工艺特点 (4)2. 高品质钢生产需求 (5)三、控氮技术在电炉短流程生产中的应用重要性 (6)1. 氮对钢性能的影响 (7)2. 控氮技术在提高钢质量中的作用 (8)四、电炉短流程高品质钢生产控氮技术探索 (9)1. 原料控制 (10)(1)原料选择与储存 (12)(2)原料预处理方法 (13)2. 冶炼过程控氮技术 (14)(1)电炉操作优化 (15)(2)冶炼气氛控制 (16)(3)合金元素加入时机与方式优化 (17)3. 精炼与连铸过程控氮技术 (19)(1)精炼手段选择与应用 (20)(2)连铸工艺参数优化 (21)五、创新实践 (22)1. 新型控氮工艺技术研究与应用 (23)(1)氮气浓度在线监测技术 (24)(2)低氮氧化物排放技术 (26)(3)精准控氮技术优化方案 (27)2. 生产实践案例分析 (28)六、效果评估与改进建议 (29)1. 生产效果评估 (31)(1)产品质量提升情况分析 (32)(2)生产效率及能耗变化分析 (33)2. 持续改进与优化建议 (34)(1)原料采购与质量控制优化建议 (35)(2)工艺参数调整与优化建议七、结论与展望 (37)一、内容描述本报告旨在深入探讨电炉短流程高品质钢生产的控氮技术,分析当前技术现状与发展趋势,并详细阐述我们在这一领域的创新实践与探索。

随着现代工业的飞速发展,高品质钢的需求日益增长,电炉短流程生产工艺因其高效、节能等优点而受到广泛关注。

在高品质钢的生产过程中,氮含量的控制是一个关键难题,它直接影响到钢材的性能与品质。

针对这一问题,我们团队积极开展了一系列实验研究和技术攻关,成功开发出一种高效的电炉短流程控氮技术。

该技术通过精确控制冶炼过程中的氮含量,有效降低了钢中的氮含量,提高了钢材的强度和韧性等性能指标。

ENERGY FOR METALLURGICAL INDUSTRY May.2021 42轧钢加热炉采用低氮燃烧法降低NO*排放的改造与实践许京铭朱继民李新林杨娟(山东钢铁股份有限公司莱芜分公司特钢事业部)摘要新中型轧线建设项目热试发现两座加热炉排放烟气NO*浓度超标,为保证NO*达标排放,研究出低氮燃烧法,通过燃烧器控制燃烧初期NO*的生成。

采用空气分级来减少燃料氮转化为NO*,同时通过快速响应自动调节空燃比的控制措施,进一步减少热力型NO*生成。

实践表明,改造方案解决了N0*浓度超标这一问题,满足了国家和地方相关环保标准中热处理炉N0x排放浓度^150mg/m3的要求。

关键词加热炉N0*低氮燃烧达标排放文献标识码:A文章编号:1001-1617(2021)03-0042-05Reformation and practice of low nitrogen combustion methodto reduce NO X emission in steel rolling reheating furnaceXu Jingming Zhu Jimin Li Xinlin Yang Juan(Special Steel Division of Shandong Iron and Steel Co.,Ltd.)Abstract In the hot test of the new and medium一sized rolling line construction project,it was foundthat the N0x concentration of flue gas from two reheating furnaces exceeded the standard.In order toensure the N0x emission up to standard,a low nitrogen combustion method was developed,and theN0x generation at the initial stage of combustion was controlled by burners.Air classification is adoptedto reduce the conversion of fuel nitrogen into N0x,and the thermal N0x generation is further reducedby the control measures of quick response and automatic adjustment of air一fuel ratio.Practice showsthat transformation solves the problem of N0x concentration exceeding the standard,and meets the requirement of N0x emission concentration of heat treatment furnace W150mg/m3in national and localenvironmental protection standards.Keywords reheating furnace N0x low—N0x combustion discharge up to standard山东钢铁股份有限公司莱芜分公司特钢事业部新中型车间现有两座加热炉,热试过程发现加热炉烟气N0*超标。

转炉控制氮含量措施引言转炉是钢铁冶炼中一种常用的设备,其主要功能是将生铁转化为钢铁。

在转炉冶炼过程中,氮含量的控制是至关重要的。

高氮含量会降低钢的质量,并影响其机械性能和耐蚀性。

因此,控制转炉中的氮含量是钢铁企业追求高质量钢材的重要手段之一。

本文将介绍转炉控制氮含量的常用措施。

1. 增加氧吹规模增加氧吹规模是控制转炉氮含量的常用措施之一。

氧吹过程中,氧气与转炉炉料中的氮发生化学反应,形成氮气并排出炉外。

通过增加氧吹规模,可以提高氧气与氮的接触表面积,从而促进氮的排出。

但是,在增加氧吹规模时需注意由于氧气的过量使用可能引起钢水中硫含量的升高,因此需要在氧吹过程中进行严密的监控。

2. 加大废钢投放量废钢中的氮含量一般较低,与生铁相比具有较低的含氮量。

通过增加废钢的投放量,可以降低转炉中的氮含量,从而达到控制氮含量的效果。

因此,在转炉冶炼过程中,合理安排废钢的投放量是控制氮含量的重要手段之一。

同时,需要注意废钢的质量和成分,并遵循相应的技术规范。

3. 采用富氧燃烧技术富氧燃烧技术是一种利用纯氧或富含氧的气体与燃烧物质进行燃烧的技术。

在转炉冶炼过程中,采用富氧燃烧技术可以增加氧气的流量和浓度,从而提高氧与氮的接触率,加速氮的消除。

富氧燃烧技术具有燃烧效率高、炉温分布均匀、气体流动稳定等优点,因此被广泛应用于转炉冶炼中。

4. 优化炉渣配方炉渣是指在转炉冶炼过程中生成的半固态物质,具有很强的还原能力。

优化炉渣配方可以通过增加还原剂的使用量,减少氮的含量。

例如,可以增加硅酸钙的投放量来提高炉渣的还原能力。

此外,还可以通过增加炉渣的FeO含量,促进氮的还原成氮气的反应,有效降低氮含量。

5. 控制炉温和冶炼时间在转炉冶炼过程中,合理控制炉温和冶炼时间对于控制氮含量至关重要。

过高的冶炼温度和过长的冶炼时间会导致钢中氮含量的增加。

因此,需要根据具体的冶炼要求,合理控制转炉的工艺参数,避免氮含量增加。

6. 进行在线监测及实时调控为了实现对转炉冶炼过程中氮含量的实时监测和调控,可以采用在线监测技术。

转炉炼钢低氮控制实践

2009-11-23 9:50:39

李安东、郑皓宇、徐文杰

(宝山钢铁股份有限公司不锈钢事业部炼钢厂)

摘要:宝钢不锈钢事业部炼钢厂引进宝钢分公司的转炉低氮控制技术,结合不锈钢分公司碳钢炼钢的自身特点,在重点品种IF钢的冶炼过程中,进行转炉低氮控制工艺转化,得出了可操作工艺参数,并推广应用到其它优质低氮钢,形成了规范的转炉低氮控制技术,为不锈钢事业部生产高等级的汽车面板钢作了充分的技术储备。

关键词:转炉冶炼,钢水脱氮

Study on Low-Nitrogen Controlling Technology

Li Andong、Zhen Hao yu、Xu Wen Jie

(Melting Shop of Baoshan Iron & Steel Co. Ltd. Stainless Steel Business Unit)

Abstract: The melting shop of Baosteel Stainless Steel Branch introduced low- nitrogen controlling technology from Baosteel Branch. Combining with the smelting process characteristics of carbon steel, Baosteel Stainless steel Branch applied the technology to the converter in smelting process of IF steel to draw the operational process parameters. And the technology has also been applied to other high-quality low–nitrogen steel and become a standardized low-nitrogen converter controlling technology that is existing as the sufficient technical reserves for the production of high-grade steel panels of motor vehicles.

Key words: smelting in converter, denitrigenation from steel

1 前言

钢水中氮的控制贯穿于铁水预处理-BOF-精炼-CC的全过程,基本的控制方法可分为两个方面,即脱氮+防止增氮[1,2]。

从理论上讲,铁水预处理、转炉冶炼、RH真空精炼工序均可

脱氮,但是从脱氮的效率及工艺优化的角度看,脱氮的主要任务应在转炉冶炼过程中,以后的出钢过程,精炼过程、连铸过程则主要是如何防止或减少增氮(吸氮)[3,4]。

为进一步优化转炉钢水控氮本文从以下几个方面进行了研究:

1) 转炉再吹对增氮的研究

2) 转炉冶炼铁水比对增氮的研究

3) 转炉底吹氮氩切换点工艺研究

4) 转炉冶炼过程中其它操作方式对增氮影响的研究

2 转炉再吹对增氮的影响

转炉吹炼结束,TSO测温取样结束,由于温度或成分不命中,再次下枪吹氧,此时处于后搅拌时期,渣位较低,钢水液面重新被吹开时,造成钢水增氮。

一次再吹可增加氮5~10ppm,再吹两次增氮可达20ppm以上[5],而且再吹后钢中氮离散度很大。

由于不锈钢事业部铁水[Si]、[P]含量较低,入炉铁水[Si]均值在0.30%左右及[P]在

0.100%左右,采用少渣炼钢工艺,因此终渣渣位较低,防止吸氮能力较弱,再吹增氮量更大。

因此在超低氮钢的冶炼中,消除再吹是操作控制重点之一。

3 转炉冶炼铁水比的影响

提高铁水比不仅减少了含氮废钢的氮的带入量,更主要的是高铁水比加剧了脱碳反应,产生的大量CO、CO2气体降低了N2分压,增加了自由表面积,促进了脱氮。

为研究铁水比对钢中[N]含量的影响,通过收集历史数据,截止到2007年5月,共收集转炉全程吹氩的炉次,应用中间包钢水[N]含量的数据(因转炉炉后无法取到气体样),剔除异常情况炉次。

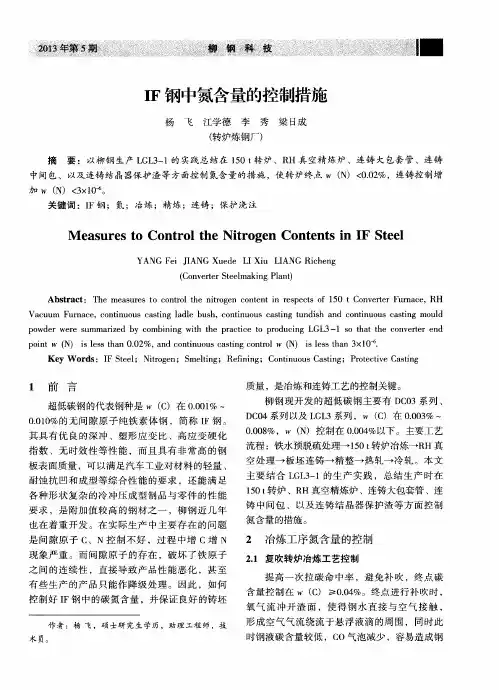

进行回归分析,发现不锈钢碳钢铁水比与中包氮呈线性下降的关系,如图1所示,可以看出,铁水比越高,转炉的脱氮能力越强。

4 转炉氮氩切换对增氮的影响

转炉底吹气体采用N2或N2-Ar切换的方式对钢水中氮是有影响的。

表1是涟钢采用100 t转炉底吹气体从氮气切换到氩气不同切换时机对增氮的影响。

从中可以看出,当底吹气体从氮气切换到氩气的时间越早,增氮越少;

表1 涟钢100 t转炉底吹气体不同氮氩切换时间下钢液的w(N) [6]

5 冶炼过程中其它操作方式对控制增氮的影响

1)转炉吹炼后期低枪位操作有利于去氮。

2)适当增加渣量,渣位控制是防止因为空气渗透而产生吸氮的一种很有效的方式,渣位越高,终点[N]含量越低。

3)转炉吹炼后期加入后期渣,通过其分解产生CO2正压隔离层而达到防止吸氮的目的;

4)出钢过程中防止吸氮:对于低碳、超低碳钢,实行转炉控氮脱氧出钢的方法,使得钢中自由氧保持在较高的水平,可有效防止吸氮;尽量控制出钢过程中加脱氧剂的的时机[7],保持出钢过程的大部分时间内钢水有较高的自由氧,可减少吸氮;出钢时对于需要加合金的钢种,可利用加入合金中的碳生成的CO2去氮或抑制吸氮;对于低碳、超低碳钢出钢时,需确保出钢口园整,防止出钢时散流,造成钢水吸氮。

经研究表明,出钢口散流时,钢水增氮明显。

6 工艺改进及实施效果

根据相关研究,采用转炉以下工艺改进控制钢水[N]含量:

转炉后期采用低枪位操作,在IF钢、管线钢的冶炼后期,工艺上要求在原来冶炼后期低枪位的基础上,再降低10cm,吹炼后期进行测温,确保动态模型能精确计算,并将此工艺制度纳入了转炉品种卡和转炉设备功能精度制度中,有效地防止了钢水再吹增[N]。

1)适当增加渣量,在IF钢上,对低温铁水进行15炉加发热剂升温试验,同时相应地增加转炉渣料的的投入量,通过与以前IF的历史数据进行对比如表2。

试验结果表明,通过适当增加渣量的方法,可减少吸氮。

2)维持炉内正压,防止钢水吸氮:维持炉内正压主要是依靠降罩操作和手动调节P0值来实现,目前在IF钢、转炉不脱氧钢及管线钢上已采用此操作方法。

基本实现了吹炼后期炉内微正压工艺。

3)在转炉控氮脱氧出钢技术运用中,对于冶炼低碳、超低氮钢,从07年7月份起我们针对管线钢、B480成品氮保留率高,我们调整了脱氧合金化工艺,并纳入了管线钢和B480的生产工艺制度中。

4)管线钢的出钢口工艺制度的实施,从07年4月份起,对管线钢的出钢口寿命作了明确的规定,有效的杜绝了因出钢口散流而造成的增氮现象。

表2:IF钢升温对钢水吸氮的影响

转炉低氮控制技术从07年3月起,开始逐步实施,至07年7月低氮控制工艺已趋于稳定。

具体效果如下:

1)超低氮钢成品氮含量的下降

目前我公司超低氮钢主要包括SPHE钢、IF钢、深冲钢三大类,由于此三类钢种成品氮要求均≤50ppm,对氮要求十分严格,一旦成品氮出格,就改判其它钢种。

因此从7月份起,根据前阶段的工艺摸索结果,制定相应的转炉低氮控制基准。

由图2可见,转炉低氮控制技术实施后,超低氮钢成品氮含量下降2.0ppm左右。

2)管线钢成品氮含量的下降

由于管线钢合金加入量大,在出钢过程中,钢水吸氮严重,因此从07年3月起,对管线钢转炉低氮控制工艺加以逐步完善,并制定相应的低氮控制基准。

由图3可见,转炉低氮控制技术实施后,管线钢成品氮含量下降3.5ppm。

3)高纯净钢因氮改判率的下降

从07年3月起,转炉低氮控制技术已开始在超低氮钢、管线钢上实施,至07年7月以后,超低氮钢氮的保留率为1.81%;管线钢氮的保留率为3.96%。

实施前后,超低氮钢氮的保留率下降了0.51%,管线钢氮的保留率下降了4.45%,具体见表3。

表3:实施前后高纯净钢氮保留率和氮改判炉数

7 结论

通过实践,得出以下结论:

1)论文主要探讨了转炉再吹、铁水比、底吹氮氩切换点以及冶炼过程中其它操作方式对增氮影响;

2)通过研究提出了转炉控氮措施包括转炉后期采用低枪位操作、适当增加渣量、维持炉内正压、控氮脱氧技术出钢、出钢口严格管理等措施生产低氮钢;

3)工艺改进的结果为超低氮钢成品氮含量下降2.0ppm左右、管线钢成品氮含量下降

3.5ppm、超低氮钢氮的保留率下降了0.51%、管线钢氮的保留率下降了

4.45%。

参考文献:

[1] 耿继双,李万象等,L F 精炼及后道工序钢中氮、氧含量控制技术研究,鞍钢技术,2004年第3期

[2]王华,钢种氮含量控制技术研究,南钢科技与管理,2007年第3期

[3]张晓军,宁东,钢液VD真空处理脱氮数学模型,鞍钢技术,2008年第5期

[4]操志强,梅钢纯净钢冶炼降低氮含量工艺分析,梅山科技,2008年第3期

[5] 谯明亮转炉冶炼过程钢液中氮含量变化研究与分析化,江苏冶金,2008年第6期

[6] 刘光穆,邓康,任忠鸣,刘新和,胡大CSP薄板坯连铸用钢液全程控氮实践,钢铁研究2005-1期

[7] 丁广友,杨晓江,张超,刘玉生,苏有权顶底复合吹炼转炉、LF及薄板坯连铸中氮的变化河北冶金200-3期。