相贯线在数控加工中的解析求法

- 格式:pdf

- 大小:96.60 KB

- 文档页数:2

机械制图相贯线简介在机械制图中,相贯线是指两个或多个图形的交集,它通常用于确定零件之间的相对位置以及其运动轨迹。

相贯线在机械设计和制造过程中具有重要的作用,在设计阶段就能够精确地确定各个零件的相对位置关系,从而确保整个机械系统的正常运行。

相贯线的计算方法相贯线的计算方法主要依赖于图形的几何属性和运动规律。

下面介绍几种常见的相贯线计算方法。

1. 直线与直线的相贯线当两条直线相交时,它们的相贯线就是它们的交点。

如果两条直线不相交,则它们没有相贯线。

如上图所示,直线A和直线B相交于点O,因此它们的相贯线为点O。

2. 圆与直线的相贯线当一个圆与一条直线相交时,它们的相贯线可以是一个或两个交点。

相贯线的计算方法如下:•首先,确定圆心和半径。

•其次,确定直线的方程。

•然后,将直线方程代入圆的方程,求解相交点的坐标。

上图中,圆C与直线D相交于点E和点F,因此它们的相贯线为点E和点F。

3. 圆与圆的相贯线当两个圆相交时,它们的相贯线可以是一个或两个交点。

相贯线的计算方法如下:•首先,确定两个圆的圆心和半径。

•其次,根据两个圆的几何关系,列出它们的方程。

•然后,解方程得到相交点的坐标。

上图中,圆G与圆H相交于点I和点J,因此它们的相贯线为点I 和点J。

相贯线的应用相贯线在机械制图中具有广泛的应用,以下列举几个常见的应用场景。

1. 齿轮传动在齿轮传动中,相贯线用于确定齿轮之间的啮合关系。

通过计算齿轮的相贯线,可以确定齿轮的模数、齿数和啮合角等参数,从而确保齿轮传动的正常运转。

2. 运动机构相贯线在运动机构设计中起着重要的作用。

通过计算运动机构各个零件的相贯线,可以确定它们的相对运动轨迹,从而实现机构的运动控制。

3. 机械零件组装在机械零件组装过程中,相贯线被用于确定零件之间的相对位置关系。

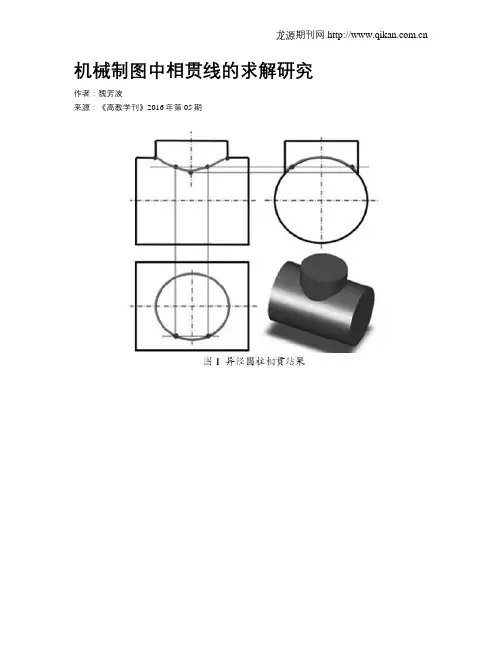

机械制图中相贯线的求解研究作者:魏芳波来源:《高教学刊》2016年第05期(郧阳师范高等专科学校汽电系,湖北十堰 442000)摘要:通常求解相贯线的投影是利用投影的集聚性或运用辅助平面及球面几种方法进行,求解过程比较复杂。

运用编程技术来实现实体相贯线作图的过程,使用方便,但需要编程基础。

通过制作三维模型,利用自动生成工程投影,构建了相贯线投影图。

最后对几种求解的优势进行分析,为机械制图中相贯线教学提供参考。

关键词:相贯线;积聚性;制图模型;编程技术中图分类号:G642 文献标志码:A 文章编号:2096-000X(2016)05-0122-02Abstract: Solving the projection of intersection line is usually by use of Clustering of projection or the use of auxiliary plane and spherical several methods, so the process is more complicated. It is easy to realize the process of intersection line drawing by using programming techniques, but it requires programming. By making a 3D model, the projection of the intersecting line is constructed by using the projection of the project. Finally, this paper analyzes the advantages of several solutions, providing reference for the teaching of mechanical drawing.Keywords: intersecting line; clustering; drawing model; programming techniques相貫线形状一般比较复杂,是机械制图教学中的一个难点。

相贯线切割机编程的求解⽅法

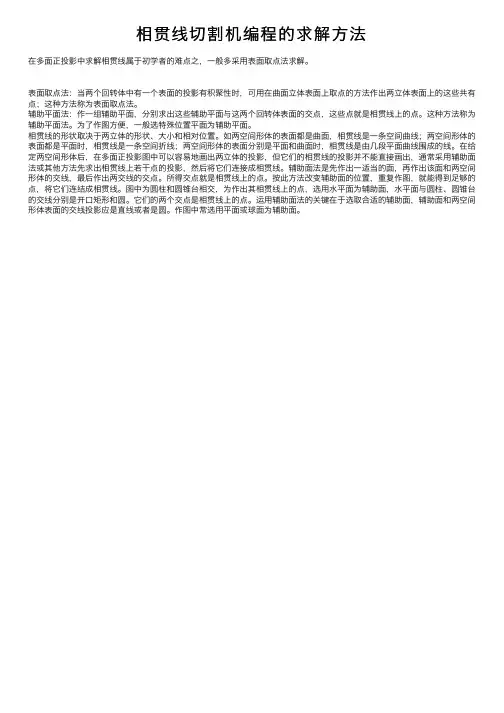

在多⾯正投影中求解相贯线属于初学者的难点之,⼀般多采⽤表⾯取点法求解。

表⾯取点法:当两个回转体中有⼀个表⾯的投影有积聚性时,可⽤在曲⾯⽴体表⾯上取点的⽅法作出两⽴体表⾯上的这些共有点;这种⽅法称为表⾯取点法。

辅助平⾯法:作⼀组辅助平⾯,分别求出这些辅助平⾯与这两个回转体表⾯的交点,这些点就是相贯线上的点。

这种⽅法称为辅助平⾯法。

为了作图⽅便,⼀般选特殊位置平⾯为辅助平⾯。

相贯线的形状取决于两⽴体的形状、⼤⼩和相对位置。

如两空间形体的表⾯都是曲⾯,相贯线是⼀条空间曲线;两空间形体的表⾯都是平⾯时,相贯线是⼀条空间折线;两空间形体的表⾯分别是平⾯和曲⾯时,相贯线是由⼏段平⾯曲线围成的线。

在给定两空间形体后,在多⾯正投影图中可以容易地画出两⽴体的投影,但它们的相贯线的投影并不能直接画出,通常采⽤辅助⾯法或其他⽅法先求出相贯线上若⼲点的投影,然后将它们连接成相贯线。

辅助⾯法是先作出⼀适当的⾯,再作出该⾯和两空间形体的交线,最后作出两交线的交点。

所得交点就是相贯线上的点。

按此⽅法改变辅助⾯的位置,重复作图,就能得到⾜够的点,将它们连结成相贯线。

图中为圆柱和圆锥台相交,为作出其相贯线上的点,选⽤⽔平⾯为辅助⾯,⽔平⾯与圆柱、圆锥台的交线分别是开⼝矩形和圆。

它们的两个交点是相贯线上的点。

运⽤辅助⾯法的关键在于选取合适的辅助⾯,辅助⾯和两空间形体表⾯的交线投影应是直线或者是圆。

作图中常选⽤平⾯或球⾯为辅助⾯。

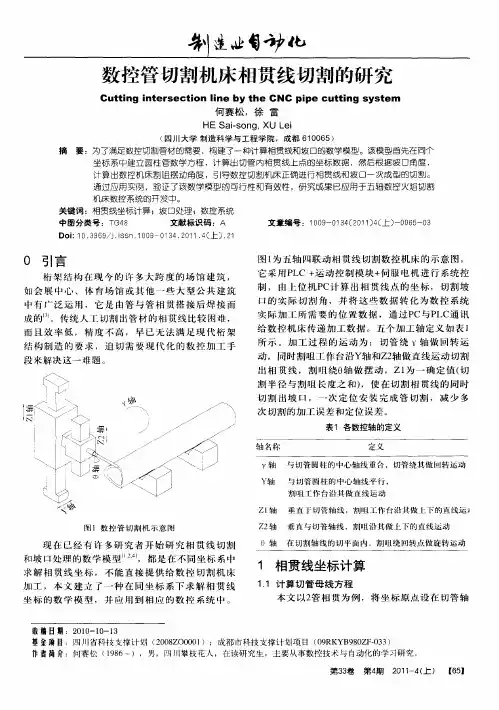

圆管相贯线三维坐标方程的推导在采用数控机床加工零件时,往往会遇到零件形状是由复杂的空间曲线构成。

已知条件是曲线的方程,这些方程可能是直接得到的,或者是通过轮廓形状上的一些关键点,通过拟合的方法得到近似的曲线方程。

特别在起重机、锅炉制造等行业经常有不同管径的圆管交叉连接。

其中两管相贯线的确定和精确切割加工是一个难点。

常用的方法是在知道管的相对位置等条件下,经过计算手工制出模板,用模板画线,手工切割。

其过程十分烦琐,且切割精度也无法保证。

数控加工的目的在于按照已知的曲线方程加工零件,因此将曲线转换为数控加工需要的数控代码是很重要的一个环节。

如果用手工编程,则效率低、可靠性差,不能充分发挥机床的功能和性能。

随着CAD/CAM技术的发展,国外许多高档的CAD软件都具有相应的CAM模块。

例如美国SRDC公司的I_DEAS、PTC公司的Pro/E、UG、SolidWork等性能良好的CAM模块。

利用其三维实体数据生成数控加工代码,通过通讯接口传输到数控机床的数控系统。

也有一些第三方开发的CAM模块,可与CAD软件无缝集成,完成数控代码的生成。

然而,这些软件相对来说要求高,价格昂贵。

且没有配置专用的后置处理器,或者只配置了通用的后置处理器而没有根据数控机床的特点进行二次开发,由此产生的代码还需要做大量的手工修改。

本文以Autodesk公司的AutoCAD2000为平台,利用其内嵌的ARX编程工具,针对生产现场的数控切割机床加工两管的相贯线,开发了一套能够计算并自动获得相贯线数控加工代码的系统。

通过设置刀具路径等工艺参数和后置处理,最后生成NC代码,供数控机床加工零件。

此过程可以节省大量的人力和时间。

并且最大限度的减少人为和系统因素的影响,使管缝切割精度高,保证焊接质量更加稳定可靠。

在一定程度上弥补了零件制造从设计到成型的薄弱环节。

1.数学模型的建立两个圆管的相交形式多样。

但都是两个相同或者不同直径的圆柱面以一定的角度相交形成的空间曲线。

一种相贯线的展开算法

王宏峰

【期刊名称】《电脑开发与应用》

【年(卷),期】2009(22)2

【摘要】介绍了一种应用于数控钣金加工中相贯线的展开算法,使复杂的三维相贯线变成了二维曲线,利用直线逼近曲线的方法进行数控编程,实现了数控技术对复杂曲线的加工,为类似的数控加工拓展了一种思路.

【总页数】3页(P59-61)

【作者】王宏峰

【作者单位】北方自动控制技术研究所,太原,030006

【正文语种】中文

【中图分类】TP391.72

【相关文献】

1.一种基于二维的相贯线的求解算法及其在AutoCAD上的实现 [J], 吕波;唐承统

2.一种新的相位展开算法--最近相邻点连接算法 [J], 李绍恩;向茂生;吴一戎

3.三维形体消隐和相贯线的一种新算法 [J], 朱仁芝;太美花

4.一种基于泰勒级数展开的卫星FDOA地面干扰源定位算法 [J], 张威;马宏;吴涛;李贵新

5.一种基于泰勒展开的临界降阶直流配电系统稳定控制算法 [J], 袁宇波;易文飞;赵学深;朱琳;王一振;刘海涛

因版权原因,仅展示原文概要,查看原文内容请购买。

大型相交圆管相贯线焊接坡口加工研究

陈鑫;宋鲁鹏;孙婷婷

【期刊名称】《金属加工(热加工)》

【年(卷),期】2024()4

【摘要】为了实现对大型相交管件相贯坡口复杂曲面结构的加工,达到相贯线上任一点的焊接夹角都相等的要求,运用解析几何法分别对相贯线、坡口曲线及其展开线进行数学建模,通过数控编程软件将数学模型转化为空间曲线,并以此构建坡口曲面实体模型,完成数控加工编程、数控铣床对相贯线坡口曲面加工。

【总页数】5页(P84-88)

【作者】陈鑫;宋鲁鹏;孙婷婷

【作者单位】青岛海西重工有限责任公司

【正文语种】中文

【中图分类】G63

【相关文献】

1.宏程序在圆管与椭圆管相贯坡口加工中的应用研究

2.焊接弯管节间相贯线及坡口的修正方法

3.圆管体相贯坡口数控铣削加工技术的研究

4.桁架臂相贯线焊接坡口切割工艺研究

因版权原因,仅展示原文概要,查看原文内容请购买。

(最新)数控车工高级鉴定题库(含标准答案)单选题1.零件()后再回火可以减小残余应力。

A、退火B、正火C、调质D、淬火答案:D2.反向进给车削细长轴,不易产生(),能使工件达到较高的加工精度和较小的表面粗糙度值。

A、扭曲变形B、抗拉变形C、弯曲变形D、抗压变形答案:C3.高速钢梯形螺纹粗车刀的径向前角一般取()。

A、3°~5°B、6°~8°C、20°~30°D、10°~15°答案:D4.校正工件时,选择()作为粗基准,安装基准应选择牢固可靠的表面。

A、不加工表面B、已加工C、待加工D、任意表面答案:A5.在选择锯齿形螺纹车刀几何角度时,应注意提高刀具()。

A、刚度B、韧性C、强度D、硬度答案:C6.以下措施中,()不能减少工件受力变形误差。

A、零件分粗、精车进行加工B、减少刀具、工件的伸出长度C、调整车床,提高刚度D、润滑车床答案:D7.如果夹紧力的方向选择和加工时的切削力、()同方向,将有利于减小夹紧力。

A、离心力B、向心力C、工件重力D、工件重心8.直接用直角尺测量面与面的垂直度误差,容易受到()的影响。

A、基准平面形状误差B、基准平面尺寸精度C、被测平面表面粗糙度D、被测平面尺寸精度答案:A9.夹紧力的三要素是()。

A、大小、单位和作用点B、大小、方向和作用点C、大小、方向和作用面D、大小、单位和作用面答案:B10.标准的锯齿形螺纹用()表示。

A、MB、RC、BD、G答案:C11.适当增大()可以减小工件表面残留面积高度,减小表面粗糙度数值。

A、主偏角B、刀尖圆弧半径.D、副偏角答案:B12.锉削内圆弧面的锉刀不可选用()。

A、平锉B、圆锉C、掏锉D、半圆锉答案:A13.长圆柱孔定位能限制工件的()自由度。

A、5个B、6个C、4个D、3个答案:C14.用()在工件孔中切削出内螺纹的加工方法称为攻螺纹。

A、丝锥B、板牙C、钻头D、铰刀答案:A15.铣削时,铣刀旋转运动为()。

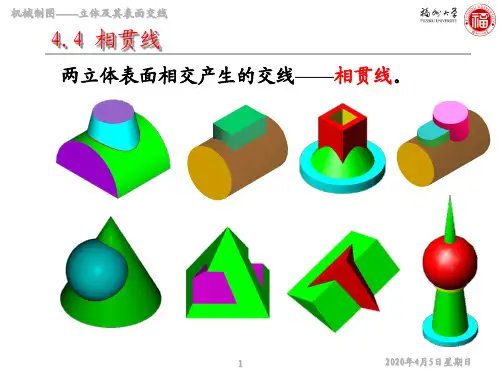

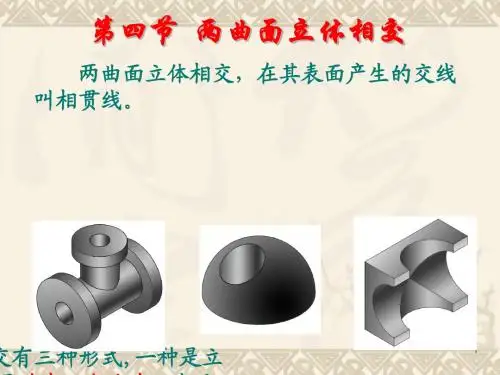

第五讲——相贯线知识点7:相贯线的几何性质及其求法两个相交的立体称为相贯体,其表面的交线称为相贯线。

按照相贯立体的种类,可分为以下三种形式:(1)平面立体与平面立体相贯;(2)平面立体与曲面立体相贯;(3)曲面立体与曲面立体相贯。

由于平面立体的表面均为平面,因而平面立体与平面立体(或曲面立体)相贯,其实质就是平面与平面立体(或曲面立体)相交,也就是“截交”,故只需讨论曲面立体与曲面立体相贯的问题,又因为机械工程中常见的曲面立体就是回转体,因此本节只介绍回转体与回转体相贯时相贯线的求作方法。

相贯线的性质1)两曲面立体的相贯线是两立体表面的共有线或分界线,相贯线上的点是两立体表面上的共有点。

2)由于立体表面是封闭的,因此,相贯线一般为封闭的空间曲线,在特殊情况下,可能是不封闭的,也可能是平面曲线或直线。

3)相贯线的形状取决于曲面的形状、大小及两曲面之间的相对位置。

求作相贯线的方法和步骤根据相贯线的性质,求两回转体相贯线的问题,可归结为求两回转体表面上的共有点的问题。

求作相贯线的一般步骤是:根据给出的投影,分析两相交回转体的形状、大小及其轴线的相对位置,判定相贯线各投影的特点,再进行作图。

求相贯线上点的方法主要有:(1)表面取点法;(2)辅助平面法。

求相贯线时,应首先确定相贯线上的特殊点。

例如,相贯线上与投影面距离最近、最远的点以及位于曲面轮廓线上的点。

因为这些点可以帮助我们确定相贯线投影的大致形状并判别它们的可见性。

除特殊点外,还要作出适当数量的一般点,以便使连线光滑,同时要用虚、实线分别表示不可见和可见的部分。

判别可见性的原则是:只有同时位于两立体可见表面的相贯线投影才是可见的,否则不可见。

知识点7:相贯线的几何性质及其求法。

职业技能鉴定国家题库数控铣工高级理论知识试卷 注 意 事 项 1 、考试时间: 120 分钟。

2 、请首先按要求在试卷的标封处填写您的姓名、准考证号和所在单位的名称。

3 、请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。

4 、不要在试卷上乱写乱画,不要在标封区填写无关的内容。

一、填空题 (第 1~20 题。

请将正确答案填入题内空白处。

每题 1 分,共 20 分。

) 1. 步进电动机采用“三相六拍”通电方式工作, “六拍”是指经过 六 次切换绕组的 通电状态为一个循环。

2.订立劳动合同的原则有 平等自愿 、协商一致和依法订立。

3. QT400-15,其中 400 表示 最低抗拉强度 。

4. 微处理器 是 CNC 装置的核心,主要由运算器和控制器两大部分组成。

5.机件的某一部分向基本投影面投影所得的视图,称为 局部试图 。

6. 金刚石刀具 切削是当前软金属材料最主要的精密和超精密加工方法。

7.位置公差对称度的符号为。

8.数控机床开机后,一般首先用手动或自动方式使机床各坐标轴返回 机械原点 , 通常称回零。

9.在精密检测螺旋齿导程和螺旋角时,对导程较大而螺旋角较小的工件,应先测量出 工 件螺旋角 的误差,再换算成导程误差。

10. G18 数控代码所设定的加工平面是 XY 平面 。

11.心轴和定位销是 圆孔定位 常用的定位元件。

12.一般情况下,夹具的尺寸公差取工件相应尺寸公差的 1/5~1/2 。

13.铰刀按 外部形状 可分为直齿铰刀、锥度铰刀和螺旋齿铰刀等。

得 分 评分人 一 二 三 四 五 总分 统分人 得分 地区姓名考 生 答 题 不 准 超 过 此 线 单位名称准考证号14.铣床液压系统中,串联式流量调速阀的双重作用是 稳压和节流 。

15. 径向功能 是数控系统简化对称工件编制零件程序的功能。

16.成组技术编码的依据是零件的 相似性 。

17.不具备测量反馈功能的数控系统,称为 开环数控系统 。

求相贯线的基本思路

求相贯线的基本思路包括以下四个步骤:

1. 进行形体分析,观察两立体相对位置,研究哪些部分参与相贯,相贯线的类型等。

当两形体全贯时,有两组相贯线,当两形体互贯时,仅有一组相贯线。

2. 求相贯点(共有点),首先求出特殊点然后求出定数量位置适当的一般点,所求点的多少根据作图的精确程度而定,但相贯线投影的最高点、最低点最左点、最右点、最前点、最后点以及可见、不可见分界点等特殊点必须求出。

求相贯点(共有点)的方法一般是利用积聚性用表面取点法辅助素线法等。

3. 依一定的顺序连接相贯点成相贯线。

4. 判别可见性,位于两形体均为可见表面上的相贯线才是可见的。

相贯线在数控加工中的解析求法

王晓雪

【期刊名称】《山西大同大学学报(自然科学版)》

【年(卷),期】2010(026)005

【摘要】相贯线是画法几何中的重要内容,在画法几何中我们一般用作图法来求,本文利用数学中的解析法求得平面与立体及立体与立体之间相贯线的函数表达式,以便于利用在数控机床的机件加工中.

【总页数】2页(P70-71)

【作者】王晓雪

【作者单位】山西大同大学工学院,山西大同,037003

【正文语种】中文

【中图分类】X703.5

【相关文献】

1.RD系列车轴数控加工坐标点的解析求法 [J], 梁国君;杜杰

2.圆锥、圆柱正交相贯线最右点的准确求法 [J], 刘铁禄

3.截交线和相贯线的简易求法 [J], 龚利楠;

4.相交立体相贯线解析求法 [J], 杨刚; 刘喜平

5.相交立体相贯线解析求法 [J], 杨刚; 刘喜平

因版权原因,仅展示原文概要,查看原文内容请购买。