模具图面绘制标准

- 格式:doc

- 大小:243.50 KB

- 文档页数:5

模具设计规范一、模具工程代号:PG—顺送PB—连续开料BK—外形CP—外形及孔PC—冲孔NC—缺口加工BR—抽牙BN—押曲UB—U曲VB—V曲LB—L曲RB—R曲ZB—Z曲WB—W曲CL—卷外弯加工CB—复合弯曲DB—面押CK—窝合模HB—冲台DR—拉伸CT—分断TP—攻牙VM—折床SW—碰焊AW—烧焊PL—电镀PT—喷油HT—热处理RK—校正LV—直平RV—窝钉TB—镏披锋DG—除油PK—包装SS—丝印OT—其它二、产品图及展开图的绘制:要把客户的产品转化为设计所需的产品图。

比如:尺寸公差的调整,形状的修正等。

1.所有产品图纸尺寸需与电子图文件核对一遍。

确认产品图纸与电子图文件正确无误。

2.所有公差尺寸在图纸上用颜色笔作好标记,以便于审查、校对,且有助于自我记忆。

3.所有图形尺寸的公差调整,按其产品图纸所需加工精度要求适当调整。

例如下表:4.折弯尺寸公差调整,如尺寸公差标注在外面时,其公差需放在凸模上,母模按其尺寸调整实数做;如尺寸公差标注在内面时,其公差需放在母模上,凸模按其尺寸调整实数做。

5.设计者对图面有疑问时,应及时做好标记、并呈报上级主管共同商讨其对策。

例如:冲压件的工艺极限,图面的图形、注解及其尺寸等问题不清或有疑问等等,可向上级呈报说明其详细情况后,通过提出打合书、检讨依赖书、要望申请书等书面形式与客户联络。

其方式可采用FAX或E-mail转送、答复。

我公司优先采用FAX方式联络。

三、排样图1、首先要确定产品的毛刺方向,压延方向;产品的毛刺方向一般情况下由客户下决定:产品的压延方向当客户有特殊要求时按客户的要求来做;当客户无特别要求时,对各向同性的材质(SECC、SPCC、SPCE)来讲,应以材料的利用率为优先考虑,其产品的加工难易程度及生产稳定性面不需要考虑压延方向;对各向异性的材质(如SUS、铜材等)来讲,首先要考虑材质的纤维方向不可与折弯方向相平行,其次才考虑带料的稳定性及加工的容易程度。

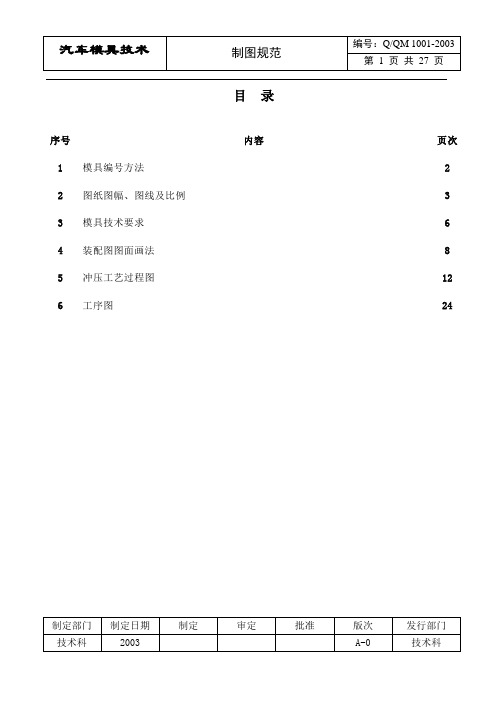

目录序号内容页次1 模具编号方法 22 图纸图幅、图线及比例 33 模具技术要求 64 装配图图面画法85 冲压工艺过程图126 工序图241. 模具编号方法———1.1. 产品图号按技术研究院提供的产品图号。

1.2. 工序号➢ 例如:4/5表示该零件共需5套模具完成,该模具为第4序。

➢ 若存在工序借用模具时,工序号的编排时不考虑该借用模具。

例如:某零件共需3套模具完成,但其中有一套使用借用模具,则其工序号应编排为1/2、2/2,其它依次类推。

➢ 同一产品件的改进模具,其编号依次在其工序号后面缀加—A 、—B 、—C ……。

➢ 若工艺方案调整增加模具,则在工序号后加-Zn 。

例如:某零件原有4套模具,因工艺方案改进,在第2序后需要增加1套模具,在第4序后面需要增加2套模具,其新增模具的工序号分别是2/4-Z1、4/4-Z1、4/4-Z2。

1.3. 模具零件序号 ➢ 装配图统一编写为00。

➢ 零件图序号的编写以主视图为主,以顺时针方向整齐排列为01,02,03,……。

➢ 对于工作组件,在装配图中只标注组件的顺序号,组件中各零件的顺序号在单独的组件图中编号。

如:在02号组件下的零件编号02-1,02-2,……,依次类推。

➢ 组件下的零件明细表在总明细表中体现。

2.图纸图幅、图线及比例2.1.图纸幅面的选用图纸幅面优先选用A0、A1,允许选用A0加长,A1加长,A2、A3、A4,如下图所示:2.2.图框格式的选用图框格式采用留装订边的图纸,格式和尺寸按GB10609.1-93的规定,如下图所示:2.3.图线型式及应用2.4.制图比例执行GB/T14690-93)制图比例优先采用1:1,1:2,2:1,5:1;允许采用1:2.5,1:3,10:12.5.字体(执行GB/T14691-93)➢书写字体必须做到:字体工整,笔画清楚,间隔均匀,排列整齐。

➢汉字应写成长仿宋体,字高选用14号、10号、7号、5号字体。

模具图的绘制及模具总装图的要求一、绘制模具图要求按照国家制图标准绘制,但是也要求结合本厂标准和国家未规定的工厂习惯画法。

在画模具总装图之前,应绘制工序图,并要符合制件图和工艺资料的要求。

由下道工序保证的尺寸,应在图上标写注明"工艺尺寸"字样。

如果成型后除了修理毛刺之外,再不进行其他机械加工,那么工序图就与制件图完全相同。

在工序图下面最好标出制件编号、名称、材料、材料收缩率、绘图比例等。

通常就把工序图画在模具总装图上。

1. 绘制总装结构图绘制总装图尽量采用1:1的比例,先由型腔开始绘制,主视图与其它视图同时画出。

二、模具总装图应包括以下内容:1. 模具成型部分结构2. 浇注系统、排气系统的结构形式。

3. 分型面及分模取件方式。

4. 外形结构及所有连接件,定位、导向件的位置。

5. 标注型腔高度尺寸(不强求,根据需要)及模具总体尺寸。

6. 辅助工具(取件卸模工具,校正工具等)。

7. 按顺序将全部零件序号编出,并且填写明细表。

8. 标注技术要求和使用说明。

三、模具总装图的技术要求内容:1. 对于模具某些系统的性能要求。

例如对顶出系统、滑块抽芯结构的装配要求。

2. 对模具装配工艺的要求。

例如模具装配后分型面的贴合面的贴合间隙应不大于0.05mm模具上、下面的平行度要求,并指出由装配决定的尺寸和对该尺寸的要求。

3. 模具使用,装拆方法。

4. 防氧化处理、模具编号、刻字、标记、油封、保管等要求。

5. 有关试模及检验方面的要求。

四、绘制全部零件图由模具总装图拆画零件图的顺序应为:先内后外,先复杂后简单,先成型零件,后结构零件。

1. 图形要求:一定要按比例画,允许放大或缩小。

视图选择合理,投影正确,布置得当。

为了使加工专利号易看懂、便于装配,图形尽可能与总装图一致,图形要清晰。

2. 标注尺寸要求统一、集中、有序、完整。

标注尺寸的顺序为:先标主要零件尺寸和出模斜度,再标注配合尺寸,然后标注全部尺寸。

第二节注塑模具装配图的习惯画法和规定要求一.模具图中的画法主要按机械制图的国家标准规定绘制,考虑到模具图的特点,允许采用一些常用的习惯画法.1.实心零部件、紧固件,均按不剖绘制。

2.两相邻的接触面规定只画一条线,但当两相邻零件的基本尺寸不相时,即使间隙很少,也须画出一条线。

3.两相邻零部件的剖面线的倾斜(45°)方向应相反。

4.模具装配图的布局一般主视图在左上角。

习惯上把动模作为俯视图。

在俯视图中可绘制动模和定模各一半的视图(需要时再绘制其他视图)。

5.塑件(红色表示)绘制成剖视图或断面图,并作剖面线,动、定模等可以不作剖面线。

6.外形倒角可以不绘制。

7.有装配间隙应绘制双线。

8.视图右下角(最好的右下角)或左下角为基准角,并以偏移的导柱孔为基准角(并按图1−9画上基准角符号)。

9.在模具中,大多数习惯采用简化画法画绘制弹簧,用双点划线表示.当弹簧个数较多时,在俯视图中可只绘制一个,其余只绘制窝座示意。

10.直径尺寸大小不同的各组孔可用涂色、符号、阴影线区别。

11.同一规格、尺寸的内六角螺钉和圆柱销,在模具总装配图中的剖视图中可各画一个,引一个件号,当剖视图中不易表达时,也可从俯视图中引出件号。

内六角螺钉在俯视图中用双圆表示(螺钉头外径和窝孔),圆柱销在俯视图中用单圆(并在1/4圆内图黑)表示,当剖视位置比较小时,螺钉和圆柱销可各画一半。

在总装配图中,螺钉过孔一般情况下要绘制出。

12.当螺钉、定位销零件用虚线表达时,不能用为件号引出线,可在其中心线处绘制引出线。

13.装配图中零、部件序号及其编排方法(GB/T 4458. 2一1984)具体要求(1)基本要求1) 装配图中所有的零、部件都必须编写序号,通常有两种方法:①将装配图中所有零、部件包括标准件在内,按一定顺序编号(图a)。

②将装配图中所有标准件的标记注写在图上,而将非标准件按一定顺序编号(图b)。

③装配图中序号编排的基本要求见图7-1。

钣金件图纸画法与规定 SANY GROUP system office room 【SANYUA16H-钣金件图纸画法与规定1.目的规范钣(零)件图的图面画法,达到钣(零)件图绘制的快速统一.2.图面要求2.1钣件图和零件图都必须用第一角投影法绘制。

不允许第三视角图纸下发车间使用,除非客户的图纸是很难转化的图片格式或PDF档案格式,但必须清晰注明第三角视图,否则一律按照第一角执行。

2.2钣件图中孔的画法遵照国标画法及相关规定。

2.3一张图面一般只能表达一块模钣,同一功能模钣(或垫脚)分成几部分时,画在同一张图中,图框中零件数量栏填写总的件数(例垫脚有几支填几).另外在视图的正下方进行编号以示区分,如CC-1,CC-2……等.如果几部分材质不同的话还需在编号的下方注明”材质:***”,如几部分材质相同就只需在图框标题栏中材质栏填写即可.2.4钣件图中如有多个钣件(或零件)共享的情况,则必须把共享的零件(可缩小)拷贝到钣件图的侧面,并在拷出的视图正下方注明零件的编号.一般异形的零件编号在前,共享零件编号最后,圆形零件居前两者之间.2.5平板零件图中一般只画零件的俯视方向视图(作为主视图),表达不清楚的部分进行局部剖视.2.6零件图以表达清楚为原则,主视图一般从模钣图中直接拷贝出来,不要旋转和镜射,特殊情况除外,绝对禁止将拷贝出来的视图放到其它视图的位置.主视图下方的正视图和右方的右侧视图依表达的需要,确定是否要画.纯粹圆冲子和圆入块类零件可只画一个轴向断面图,投影为圆的视图可以不画.2.7钣金件的技术要求,涉及材质,厚度,不允许接刀痕、压伤、划伤、毛刺等外观规定,并涉及相应的表面处理,检验标准等规定。

2.8对于多道折弯的零件,压铆、抽芽孔等数量多的孔位零件,压铆孔(或抽芽孔)采用“A”符号标注所有相同的孔,不同的压铆类型如螺母多种,螺柱多种规格,采用“A”“B”“C”等不同符号在图面标注清楚相应规格的数量,避免员工压错。

文件制修订记录1、目的为使模具图及相关文件规范化、统一化、标准化。

2、范围由本公司模具课所绘制塑模/冲模等设计图面规范。

3、定义无4、职责4.1文控:负责所有图面的管制及发行。

4.2模具课:4.2.1工程师:负责模具图面设计绘制及要求制定。

4.2.2部门主管:负责图面审核及存档资料稽核监督。

5、内容及要求5.1塑模AUTOCAD图档底色及图层设置如下:5.1.1图档底色设定为黑色。

5.1.2图档图层设置如表一所示:如有特殊情况,工程师可自行增加图层,但线型、颜色与宽度须与表一所定规格为一致。

5.1.3宽则由工程师视实际状况而定之。

5.1.4.1模胚图图号用001表示5.1.4.2组装图图号:母模组立图图号用ASM-F表示;公模组立图图号用ASM-M 表示;滑块组立图图号用ASM-S表示。

5.1.4.3母模模仁按F01.F02.F03...顺序依次取图号5.1.4.4公模模仁按M01.M02.M03...顺序依次取图号5.1.4.5滑块模仁按S01.S02.S03...顺序依次取图号5.1.4.6资料夹:资料夹名称以模号与产品命名【如TMA001(SATA7P)】,内可分2D模具图档、3D模具图档、产品图档及其它相应资料(必要时再建子资料夹)。

5.2冲模AUTOCAD图档底色及图层设置如下:5.2.1图档底色设定为黑色。

5.2.2图档图层设置如表一所示:如有特殊情况,工程师可自行增加图层,但线型、颜色与宽度须与表一所定规格为一致。

5.2.4.1模号编写请参考《五金模具编号一览表》5.2.4.2模具图档需含以下文件:➢总图;➢模板图(需完整标数);➢零件图(除光学研磨、线割部分外需完整标数,光学研磨、线割部分需标注外形尺寸);➢备料图;➢标准件图;➢料带图;➢装配图;➢零件BOM表;5.2.4.3零件件号编写规则:如A-D09B➢其中A代表此零件为生产料号A的零件;(也就是说:用于生产料号A的零件则零件号以A;开头用于生产料号B的零件则零件号以B开头;用于生产料号C的零件则零件号以C开头;依此类推……);➢其中D代表此零件用于下模板;(注用于脱料板为S,用于公夹板为P);➢09代表此零件为第09工站的零件;➢B为此工站的零件序顺号。

模具图面绘制标准

一、图面管理规范

1、图面要求:视图配置以表达清楚为原则,一般有三个方向视图:

1)工程图作为主视图(包括尺寸标注、零件代号,局部视图等),注意表达清楚

所有零件,并编上零件代号,同一零件用同一代号表示,以免混淆(各零件画

法见下表)。

2)在主视图下方绘制俯视图,用以表示模板厚度及避位深度等在主视图上无法表

示的形状尺寸;

3)如有在主视图或俯视图上未能表达清楚的零件,可用侧视图表示。

(主视图表

3)材质:注明该模板的材质。

4)模板名称:注明该模板的中文名称。

5)图号:注明第几块模板和该工程模板总数,中间用“/”分隔(例:1/6)。

6)规格:注明该模板的规格尺寸(长*宽*厚)。

7)热处理硬度HRC:注明该模板的热处理等级。

8)单位:注明本图的尺寸单位,一般采用毫米(mm)表示。

9)设计:原始设计绘图者签名,电脑输入,汉字表示。

10)审核:审核者签名,一般为课级以上或其指定授权人。

11)制作人:模具制作者签名。

12)制作主管:模具课主管检查签名。

13)核准:由部门经理或总经理签核。

3、图层要求:

0模板外形,零件外形层

PART 零件图层

DIM 尺寸标注层

CENTER 中心线层

DASH 虚线层

TEXT 文本注解说明层

等等

二、结构图画法标准

1、结构图画法标准原则:

结构图图面要能正确、清楚地表达整副模具的主要结构,使整副模具更清晰明了

化。

2、标注要求:

结构图上应标注以下尺寸:模具总长,总宽,下模高度(包括顶料销),模板厚度,顶料销顶出高度和滑块行程,打板行程,打板高出模面高度等。

3、模板编号:

模具结构图上要在正或侧视图上对模板进行编流水号,从“01”开始,按从下到

上的顺序一次排列,编号要求从左到右保持水平,从上到下保持垂直。

三、工程图画法标准

1、工程图画法标准原则:

工程图图面要能正确、清楚地表达工程的工作内容和经过本工程冲压生产以后工

程样品的形状。

并能方便模具的加工、组立及制作。

2、图面要求:

1)主视图本工程之可见图元在0层,不可见图元在本工程的虚线层,非本工程可

见图元在相对应工程的实线层,不可见图元在相对应工程的虚线层。

2)侧视和局部视图中可见图元在0层,不可见图元在DISH层,影线在HATCH层。

3)本工程形成的不在同一个料带基本平面的小折、小凸等,要画出侧视图或局部

放大视图或局部剖视图,并标上详细的尺寸(可参照展开图画法标准);前面

工程形成的不在同一个料带基本的小折、冲凸等,必须用侧视图或局部放大视

图或局部剖剖视图准确的表达出形状、位置,可以不标尺寸。

4)本工程压线要画出线宽、压线冲子宽和表示压线位置及压线范围的线条,其中

表示压线位置的线放在中心线层,其它图元正面压线放在0层,反面压线放在

HIDDEN层.前面工程所做的压线在本工程的工程图中只需画出表示压线位置范

围的一条线,并将该线放在其所属工程对应的层(正面压线相应实线层,反面

压线相应虚线层).

5)画出切边冲子断面形状放在0层。

6)正面压字(印)放在0层,反面压字(印)放在HIDDEN层。

7)正、反面压毛边线均放在BURR层。

8)工程图中除圆孔外的所有圆元均需编辑成复(多意)线。

9)连续模的料带图中,本工步可见图元放在0层,不可见图元放在HIDDEN层;

前面工步的可见图元放在THINLINE层,不可见图元放在HIDDEN层。

10)局部视图和局部剖视图如使用放大比例时,必须采用双数比例,如1:2…等。

11)展开图中用来表示同一规格圆的小写英文字母(在圆的右上角)在工程图中必

须保留,不得删除。

12)各工程图一律按毛刺(边)面朝下绘制(实际画模时再镜射成与在模具中的实

际状态一致),但一定要在图框标题栏上方注明:“BUR DIRECTION OF PART

WHILE ACTUALLY PUNCHING:DOWN“(意思是:实际冲裁时工件的毛刺(边)

方向朝下)或“BURR DIRECTION OF PART WHILE ACTUALLY PUNCHING:UP”(意

思是:实际冲裁时工件的毛刺(边)方向朝上。

2、标注要求:工程图中应标注以下尺寸:

1)本工程冲压生产形成的尺寸,标注方法如下:

a.压线:标注压线的范围和压线的位置,并用引线注明压线方向。

b.压毛边线:标注压毛边线的范围,并用引线注明压毛边线的方向。

c.压字:用引线按顺序注明压字方向和字高等要求。

d.小折冲凸等标注详细的尺寸,并用引线注明方向。

2)最外形尺寸,素材尺寸,步距。

3)工程图中应在图框“BURR”栏中填写工程图反映的产品毛刺方向(因一律朝下,

故填“DOWN”).毛刺方向是指外形的毛刺方向,其上与下是针对展开图中的毛刺

面朝下定义的。

四、尺寸标注作业标准

1、标注总体原则及要求:

1)尺寸标注字高设定为2MM,图元较密集时尺寸标注可采用1.5MM字高(以上高

度为出图后的实际字高)。

2)标注颜色设定为3号号色(GREEN)或4号号色(CYAN)。

3)标注文字字体名称:STYLE NAME:STANDARD,对应文字档FONT NAME:TXT,

SHX宽高比系数WIDTH FACTOR:1.0。

4)标注形式的选折:根据零部件的功能要求,所需加工精度来选折标注形式,尺

寸公差±0.005时,标注小数点后两位,选UNIT2标注形式,尺寸公差要求±

0.10时标注小数后一位,选UNIT1标注形式。

5)常见孔的尺寸标注形式:

用UNIT1标注的孔:螺钉,等高套筒,顶料销,过孔,逃孔,穿线孔等。

用UNIT2标注的孔:导柱,固定销,定位销,坐标原点等。

6)视图一般采用1:1比例绘制(电脑档案里图元是1:1,实际出图后可以不是),

标注的尺寸值一般是计算机自动测量的值,不得用手改动编辑尺寸文字值。

7)局部放大视图采用双数倍,如2,4,6….

8)高度有严格要求的零件,使用坐标标注,并加上相关模板的代号,坐标原点所

在平面为模板与材料接触面。

9)坐标原点四个方向均须标出,尺寸线拉出模板轮廓外,如果孔的某一方向尺寸

线与0.00尺寸线重合,则该方向的标注形式和加工精度参照另一方向的标注形

式和加工精度;尺寸标注要整齐,拉到模板外的尺寸线画量平齐;不可出现尺

寸线与0.00尺寸线交叉的情况。

10)设计者在设定上,下公差或附加前后缀时,可自行更改DDIM对话框相应项,

但不得更改其它标准设定值。

2、常用图面尺寸标注步骤

第一步:插入图框,调整图框比例,使图面在图框内分布合理,(图框缩放比例优先系列:0.25,0.5,0.8,1,1.5,2,2.5,3,4,5,8,1*10n,1.5*10 n,

2*10 n,5*10 n)。

第二步:把标注尺寸层设定为当前图层,零件图用DIM层。

第三步:打开“DDIM”对话框,在“DIMENSION STYLE”栏内选取尺寸标注形式。

第四步:设定“DIMSCALE”和图框缩放比例一致;或在“DDIM”对话框中点取“EOMETRY”按钮,接著弹出“GEOMTRY”对话框,在此对话框“OVERALL SCALE”

栏内设定和图框缩放比例一致的数值。

第五步:进行尺寸标注。

五、注解说明作业标准

1、注解说明原则及要求

1)零件代号文字设定为2MM,注解文字设定为2.5MM,图元较密集时零件代号可

采用5MM字高,注解文字采用2MM 字高(以上高度为出图后的实际字高)。

2)注解说明文字颜色设定为3号号色(GREEN)或4号号色(CYAN)。

3)注解说明文字字体名称:STYLE NAME:TEXT,对应文字档FONT NAME:宋体,

SHX宽高比系数WIDTH FACTOR:1.0。

4)注解说明必须注明所有零件的数量、尺寸大小、方向、高度及加工方式。

5)注解说明应放在模具主视图的右侧,标题栏的上方。

不能超出图框范围。

2、常用注解说明步骤

第一步:把注解说明层设定为当前图层,注解说明用TEXT层。

第二步:打开“DTEXT”对话框,在“TEXT STYLE”栏内选取文字形式。

第三步:在“DTEXT”对话框中点取“TEXT”文本格式按钮,将当前文本格式设定为“宋体”,再点取“APPLY”应用按钮。

第四步:进行注解说明。