轧钢厂精轧机组传动装置优化

- 格式:doc

- 大小:38.50 KB

- 文档页数:6

轧钢厂精轧机器合理化建议100条1. 提高精轧机台座强度,减少振动。

2. 增加减振垫数量,减少振动。

3. 选用高强度、高耐磨的塑料层垫。

4. 采用数字化控制技术,提高控制精度。

5. 设置自动电子秤,减少误差。

6. 设计有效的冷却系统,减少轧制过程中的温度升高。

7. 优化轧辊的材料和热处理工艺,提高轧辊的硬度和寿命。

8. 合理选择轧辊的凸度和前后辊轴的间隙。

9. 设计优化的轧机机座结构,提高整机的刚度和稳定性。

10. 选用高精度的轧辊液压缸,增加轧辊的压力和调节精度。

11. 采用多台缸组成的驱动系统,减少系统响应时间和动态误差。

12. 设计合理的辊径比和辊长比,优化轧制效果。

13. 提高轧制参数的变换速度,缩短轧制过程时间。

14. 优化辊道润滑系统,提高轧制品质和轧制速度。

15. 选用优质的钢材,减少轧制过程中的缺陷。

16. 对轧制后的产品进行无损检测,及时排除废品。

17. 采用封闭式润滑方式,减少润滑剂污染。

18. 精心管理油品,减少油品使用量和损耗。

19. 定期检查设备,发现故障及时修理。

20. 提高设备的自动化、智能化程度,减少人力操作。

21. 设计合理的换辊机构,减少换辊时间。

22. 设计有防滑措施的轧辊表面,减少带钢滑动偏差。

23. 采用复合轧制方式,减少板材表面质量的不良现象。

24. 优化辊型设计,提高产品的表面质量和尺寸精度。

25. 精确计算和控制轧制过程的线速度,减少载辊量偏差。

26. 采用电子均质系统,均匀材料的组织和性能。

27. 设计合理的温度控制系统,保持轧制过程中的合理温度。

28. 采用高刚度和高耐磨的轧辊支撑装置,增加轧辊的寿命和精度。

29. 选用高效的压辊系统,增加轧辊的压力和调节精度。

30. 优化润滑系统,减少回归力矩和摩擦。

31. 采用高效的轧制液压系统,减少能耗。

32. 设计改善式的辊道润滑系统,降低轧制过程中的摩擦系数。

33. 优化轧辊表面状态,减少带钢毛刺,改善表面光洁度。

智能制造与设计今 日 自 动 化Intelligent manufacturing and DesignAutomation Today2021.3 今日自动化 | 412021年第3期2021 No.3安阳钢铁集团公司第一轧钢厂260机组是20世纪80年代投产的一条棒材生产线,随着轧钢厂生产工艺的进一步改进,这一设备已无法满足当代轧钢厂生产需求,必须要对棒材机组精整区设备进行优化改进。

本文结合2016年底对阳钢铁集团公司第一轧钢厂260机组全连轧改造,对轧机设备、轧机控制系统进行了换代升级情况分析,使得轧钢产量大幅提升,精整处理能力也得到有效提升,具有较高推广应用价值。

1 改造的必要性及存在的问题260机组精整台架原设计处理能力为60万t/a ,机组实际轧材早就突破90万t ,最高的达到了96.8万t 。

老台架虽然经过了后续不断的改进,由于设计的先天不足,2016年260机组改造后的工艺设计产能达到120万t ,精整处理能力成为改造后制约生产的一个瓶颈,将会严重影响机组产能的发挥,台架改进非改不可。

在260机组改造之前对精整区改造多次进行问题分析、梳理和讨论,收集工艺、生产、设备及维护等各方面问题,主要表现在以下几个方面:(1)精加工处理时间较长。

①移钢台架在一个移钢周期所需要的时间(6 s )。

②二级链升降一个周期(4 s )。

③每个冷床倍尺需要一次短尺剔除时间(10 s )。

④点算机工作一把钢所用的时间(3 s )。

⑤收集臂往收集辊道方放钢所需要的时间(3 s )。

⑥打包机打包所需要时间(5 s )。

⑦各设备之间衔接时间(总计约5 s )。

一把钢的理论周期约为28 s ,虽然在使用过程中,通过提高工人操作技能和控制系统的优化,已经把一把钢的操作时间优化到18s 左右,但仍然无法满足现有生产的实际需求。

(2)上卸钢结构落后,电动机驱动系统容易出现故障,工艺繁琐,且对生产指标产生较大影响。

(3)冷却床处理钢的能力不足,电机控制简单,制动效果差,事故多发,最常见的就是钢材成材率和定尺率无法满足技术指标要求,相较于同类企业,钢材成材率与定尺率分别落后0.23%和0.25%。

轧钢厂的精轧工序轧制批量调度的优化模型摘要:对于钢铁轧制的基本工艺流程来讲,精轧工序构成了其中很关键的工序。

轧钢厂具体在拟定精轧钢铁的规划时,关键应当着眼于批量的轧制钢铁调度。

因此轧钢厂在实现批量调度以及调整精轧工序的过程中,应当运用优化模型的措施对其加以适当改进,确保精轧工序的良好效果。

关键词:轧钢厂;精轧工序;轧制批量调度;优化模型在全过程的钢铁生产中,精轧工序构成了其中关键性的轧钢操作环节。

从目前现状来看,信息化手段正在全面适用于轧钢操作中,而与之相应的建模措施也实现了优化与改进。

具体而言,轧钢厂通过运用优化模型的方式,应当能够灵活调度钢材生产,从而运用建模方式来全面监管整个的轧钢操作流程。

轧钢厂只有通过运用批量调度的方式,才能够在根源上优化精轧工序的有关环节,同时也保障了精轧工序能够获得的优良效果。

截至目前,对于精轧工序构建模型的措施已经可以用来完成针对型钢生产、带钢生产以及钢管生产的批量轧制操作,在此前提下显著优化了轧钢操作工艺的实效性。

一、对于精轧工序全面构建批量调度模型的必要性从现状来看,各地轧钢厂都在着眼于引进信息化手段来辅助开展日常生产。

在轧钢厂现有的各个生产流程中,核心工序就在于精轧操作。

这是由于,通过运用精轧操作的方式,应当能够生产出优质的钢材产品,其中包含型钢、带钢、钢管与其他典型的钢材产品。

由此可见,轧钢厂在批量完成精轧钢材的具体操作中,应当能够因地制宜给出相应的调度规划,以此来保障顺利完成全过程的精轧钢材操作。

在此前提下,针对精轧钢材的核心工序应当构建与之相适应的批量调度模型。

具体而言,轧钢厂在全面开展钢材精轧的有关操作时,应当确保结合现有的钢材轧制规划,依照合同拟定的生产规划予以全面完成。

在此基础上,轧钢厂针对原有的钢材轧制规划还需予以适当转型,从而给出与之有关的各项信息与数据。

在目前看来,轧钢厂已经可以凭借信息化的措施来构建相应的调度模型,上述模型相比而言具备独特的技术优势。

机械系统中传动装置的设计与优化引言在现代机械工程中,传动装置起到了至关重要的作用。

它们是将能量从一个部件传递到另一个部件的关键组成部分。

传动装置的设计与优化对机械系统的性能和效率有着直接影响。

本文将讨论机械系统中传动装置的设计与优化方法,以及一些常见的传动装置类型。

一、传动装置的功能与作用传动装置是机械系统中负责将能量从一个部件传递到另一个部件的组成部分。

它们通过改变转速、扭矩和方向等参数,实现机械系统的不同功能。

传输装置有许多不同类型,包括齿轮传动、皮带传动、链传动等。

二、齿轮传动的设计与优化齿轮传动是一种常见的传输装置,其设计与优化直接影响到机械系统的效率和寿命。

在设计齿轮传动时,需要考虑的因素包括齿轮的模数、齿数、压力角等。

此外,优化齿轮的润滑和热处理也是重要的。

优化齿轮的设计可以通过减小齿轮传动的摩擦损失和噪音来提高传动效率。

例如,在齿轮的设计中,可以采用先进的齿形和表面加工技术,以减少齿轮啮合时的能量损失。

此外,适当选择齿轮材料和热处理方法,可以提高齿轮的强度和耐磨性,延长齿轮的使用寿命。

三、皮带传动的设计与优化皮带传动也是常见的传输装置,特别适用于较大的扭矩传递。

在设计皮带传动时,需要考虑的因素包括皮带的型号、材料和张力等。

皮带的优化设计可以通过减小摩擦损失和提高传动效率。

在优化皮带传动的设计中,可以选择适当的型号和材料以满足特定的传动需要。

此外,控制皮带的张力也是提高传动效率的关键。

通过合理的张力设置,可以减少皮带的滑动和摩擦损失。

四、链传动的设计与优化链传动是一种耐用且可靠的传输装置,适用于高负载和高转速的传动需求。

在设计链传动时,需要考虑链条的型号、链节的尺寸和材料等因素。

优化链传动的设计可以通过减小链传动的摩擦损失和链条的拉伸来提高传动效率。

例如,在选择链条型号和材料时,可以根据传动需求选择适当的链条,以降低摩擦损失。

此外,适当控制链条的张力,可以减少链传动中链节的弯曲和拉伸,提高传动的可靠性。

提高轧机传动轴运行稳定性改造通过对轧机传动轴和轧辊的连接结构进行局部改进,提高传动轴联接套的使用寿命,改善设备工况,提高生产轧制板板质量。

标签:传动轴;稳定;改造引言华南某钢铁厂热轧1450生产线粗轧机传动轴轧辊联接套使用寿命短,在使用过程中,由于轧辊联接轴内孔磨损快,联接套与轧辊配合间隙变大,导致粗轧机传动轴产生晃动,存在严重的设备隐患,对轧制板形造成了严重影响。

经过和专业制造厂家沟通,传动轴联接套材料已进行了大幅改进,但使用效果仍不理想,需从现有设备结构进行改进,以提高联接套使用寿命,保证产品质量。

1 传动轴晃动原因分析轧机传动轴布置简图如图1,传动轴万向关节回转直径1080mm,轴直径720mm,整轴装配长度10930mm,重量超过50吨,传动轴两端分别以电机和轧辊为固定支撑点,传动轴大部分重量由中部平衡液压机构支撑,抵消传动轴产生的自重,轧辊扁头直接插入传动轴联接套,保证生产过程快速轧辊要求。

生产过程中,联接套内孔和工作辊扁头都会产生磨损,两者配合间隙变大后,传动轴在转动中联接套自身产生晃动,万向关节及传动轴随之晃动,由于传动轴质量大,传动轴晃动产生的径向力会非常大,直接加剧联接套磨损,导致设备工况恶化,万向关节寿命降低,各部紧固螺栓断裂,联接套内孔圆角部位产生裂纹,甚至导致联接套破裂损坏。

2 改进方案如图2:在工作辊扁头端面安装一个定位环,该定位环与联接套Φ520内孔形成新的配合面。

定位环磨损达到一定量后,可快速更换定位环,保证两者在合理的配合间隙内。

3 方案论证(1)由于生产过程中上下轧辊辊缝会改变,上轧辊上下运动,上传动轴摆角随之改变,联接套相对于上轧辊会发生相对轴向移动。

设计时需保证新装定位环与关节端面空间充足,防止新装定位环顶对关节端面,损坏设备。

轧机上传动轴最大摆角为4.429°,下轧辊处于最高位置,下传动轴最大摆角为3.535°。

此时轧制中心线距扁头套内孔端面尺寸为2850mm。

轧钢厂精轧机组传动装置优化目录1前言在全连轧生产中精轧轧机的速度最高,而衡量一条全连轧生产线先进与水平高低,轧制线速度的高低是其中一个非常重要的指标。

轧钢厂自04年半连轧技改以后,成功解决了许多制约生产的工艺设备问题,先后实现日达产和月达产。

然而到08年全连轧技改前,精轧平轧托架失稳的这个技术难题却仍然未得到彻底解决。

我厂的精轧三台平轧轧机由于托架事故多,运行时托架轴承座抖动严重,经常出现发生万向连接轴运转不稳定、轴承容易烧损和托架磨损快等故障,更严重的是该厂生产过程中必须在稳定和速度两者之间作痛苦的抉择,为了减少事故的发生,只好降低轧机速度,最高时不超过9米/秒,使之不能达到设计要求的12米/秒。

速度降幅达到1/4,意味着将极大限制产量的提高,按照全连轧改造60万吨/年设计生产能力计算,将影响产量(10)万吨。

如果再不对精轧机组传动装置进行优化,使其达到设计速度,将会严重影响轧钢厂全连轧改造的达产达效进程;同时,由于托架事故多,平均每个月要造成5~6小时的故障时间,还造成万向连接轴、轴承等备件耗费20多万元以及生产中的轧制废品、回炉等的数量增加。

为改变这一现状,我厂技术人员对精轧机组传动装置进行优化改造。

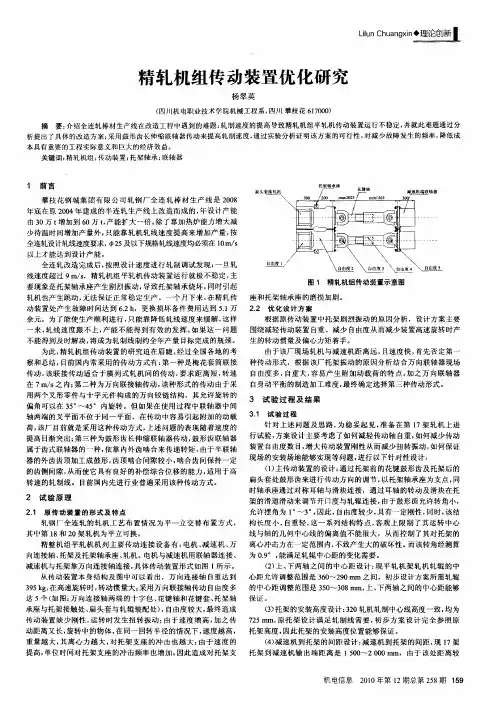

2 方案设计2.1托架失稳的原因分析及初步思路先简单了解一下我厂全连轧的工艺布置情况:轧机采用一平一立的错开布置,其中第18和20架轧机采用平立转换的方式,平立转换轧机处于平轧方式时,实现切分轧制,满足小规格螺纹钢生产需要;处于立轧方式时,实现单线轧制大规格螺纹钢生产需要。

托架起着支承减速机到轧机之间传动轴的作用,除平立转换轧机托架采用伸缩式鼓形齿联轴器的形式外,其余轧机托架均采用万向连接轴的形式。

采用万向连接轴形式的精轧平轧轧机托架失稳的原因是什么呢?要找到托架失稳的原因,就必须了解它的结构。

(见图1)经过分析,平轧轧机的传动是通过万向联接轴连接减速机和轧机。

在减速机和轧机之间距离长达2.3米;并形成花键轴和花键套、轧辊和扁头套以及托架上的轴承座等五个关节点;扁头套、万向联轴器自身重量大。

350精轧机组传动装置改造任广雷① 熊波 熊军(首钢水钢钢轧事业部 贵州六盘水553028)摘 要 精轧机组传动装置是我公司棒材生产线重要设备,其运行状态直接制约着产线生产节奏。

随着生产技术的不断革新,产量日益提高,即生产设备的运行技能自当顺应生产需求,设备的迭代更新迫在眉睫。

我公司二棒线精轧机组350轧机传动装置传动效率低的问题一直困扰着技术人员,由于传动装置故障带来的轧机轴承烧损等一系列故障问题严重影响生产活动,如不对其进行优化改造,继续困扰在无法解决传动效率和轧制速度两都的问题上,将造成产量发挥受限局面。

因此对精轧机组传动装置进行优化改造对于公司生产发展有着中重要意义。

关键词 传动装置 传动效率 轧制速度 优化中图法分类号 TG155.4 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 Z2 0761 前言公司二棒生产线精轧机组是产线核心设备,精轧机组传动装置异常将直接影响着轧机工作效率,甚至致使轧机轴承烧损等故障问题,从而造成生产事故。

首钢水钢二棒线自2006年投产以来,通过多年的深耕产量大幅增加,产量的增加意味着设备承载负荷增加,精轧机组托架结构随之反应出频繁故障。

对于精轧机组托架结构而言,针对其运行环境,根据其工作原理进行结构优化可有效增强其工作稳定性,从而降低设备故障率。

就托架结构而言,其常用调节机构可选链条式机构和连杆式机构,本文所阐述的精轧机组托架结构优化改造即为将精轧机组托架链条式调节机构优化改造为连杆式调节机构,从而降低精轧机组轧机故障率,适应二棒线高产节奏。

2 传动装置结构特点分析350轧机工作原理简述:减速机通过万向接轴将扭矩输出,万向接轴一端轴承连接至托架,通过托架机构将万向接轴两端分别联接减速机与轧机,从而实现扭矩的传递。

托架与万向接轴组成精轧机组的传动装置,实现减速机扭矩向轧机的传递。

托架结构的组成精轧机组托架主要有以下几部分组成:底痤、立柱、加强肋、托架轨道、横移缸联接销轴、联接轧机销轴、轴承座、联轴器位置调节机构,应用于轧机的托架结构组成大体相同,因为轧机托架的工作功能是一致的,联轴器位置调节机构在轧机托架结构中有着重要作用,是决定托架调节能力的关键,故而是托架结构优化改良的关键。

天铁热轧精轧区辅助传动系统改造史立伟(天津冶金集团天铁热轧板有限公司,河北涉县056404)[摘要]针对天铁精轧变频系统控制精轧换辊小车的变频整流装置故障,分析了其产生原因。

对精轧区辅助传动系统的控制回路及软件参数进行了优化,排除了故障,降低了变频设备备件成本,取得了较高的经济效益,保证了生产的稳定顺行。

[关键词]热轧;变频装置;晶闸管;快速熔断器Revamp of Auxiliary Drive System at Tiantie Hot Rolling Finishing AreaSHI Li-wei(Tiantie Plate Hot Rolling Company Limited,Tianjin Metallurgy Group,She County,Hebei Province 056404,China)AbstractThe fault of frequency conversion rectifying device for roll changing car at Tiantie finishingfrequency conversion system was analyzed.Modification was executed on the auxiliary drive system of finishing area to improve the control circuit of hardware circuit and software parameters,eliminate pro -duction failure at hot rolling line and reduce the spare part cost of frequency conversion equipment.High economic benefit was obtained and stable and smooth production ensured.Key words hot rolling;frequency conversion device;thyristor;quick fuse工作。

3500mm炉卷轧机主传动系统的优化改造一、前言安钢3500mm炉卷轧机生产线是由意大利达涅利公司设计,生产规模为年产110万吨钢板,该生产线具备年产110万吨钢板的能力,具有高效、高成材率、高生产率、低消耗和优质和低成本的强竞争性。

水平轧机主传动系统主要由电机、轴承座、中间联结轴、万向接轴以及万向接轴平衡系统等这几部分组成。

经过近几年来的运行,水平轧机主传动系统在各方面都暴露出一些问题,致使设备不能满足现场的要求和效益的最大化。

二、3500mm炉卷轧机主传动系统存在的问题及优化改造1、水平轧机主传动电机止推轴瓦工作面为巴氏合金,巴氏合金的最高工作温度不得超过100℃,固相点温度为240℃,在有润滑油的情况下摩擦系数为0.005,没有润滑油的情况下摩擦系数为0.28。

主电机止推轴瓦的使用环境存在转速高,冲击大的特点,而止推轴瓦为开口式润滑,润滑油从上部开口注入,经油槽到达工作表面,而止推表面上的油槽过小,润滑油不能迅速的到达润滑表面,使止推表面形成干摩擦,使接触面局部产生瞬间高温,止推轴瓦表面的巴氏合金局部产生融化现象,并在压力的作用下挤压到油槽内,使流油更加不畅,进而更加剧了这种现象,使油槽堵塞,止推轴瓦润滑不良,甚至出现烧瓦现象。

再者,由于止推轴承的磨损,造成电机轴的轴向窜动增大,影响主电机的性能。

2008年6月更换下主电机止推瓦,而7月则由于磨损严重被更换,而8月在打开检查时,发现油槽有堵塞现象。

经研究认为是润滑不良所致,因此,决定对连通油槽进行扩大改造。

在9月再打开检查时,测量的止推面间隙为2.1mm,与8月份改造后测量的基本一致,从而解决了止推轴瓦的频繁出现的磨损、损坏事故。

2、万向接轴是水平轧机主传动系统中最主要的组成部件之一,由于其存在转速高、传输扭矩大以及现场使用环境粉尘大、温度高、水汽大的特点,使万向接轴的关节容易产生损坏。

再者,原设计使用的万向接轴为福伊特制造,是进口部件,备件存在进货成本高、周期长的特点,给备件的准备带来了制约,也增加了成本。

浅析提高精轧活套传动系统稳定性摘要:2011年我厂精轧活套传动系统由原来的ABB公司DCS500系统升级为DCS800系统。

此后,L2和L4活套电机由进口电机改造为国产电机。

由此造成了整个活套系统稳定性下降。

所以,围绕活套系统稳定开展了改进工作。

关键字:直流电机、DCS800、直流调速系统、DRIVE WINDOW系统参数化、速度环力矩环优化精轧活套传动系统由电机和传动控制装置组成。

两个单元存在相互影响的现象。

要提高整个系统稳定性不能单靠处理某一个单元的方式来完成,必须将两个单元的稳定性同时提高才能够达到目的。

所以,我们要针对两个单元制定不同的改进计划。

1、直流电机稳定性研究电机分析2010年和2012年我厂与湖南邵阳电机厂合作对精轧活套电机进行了国产化改造。

经历一年的研究和讨论,在保证原电机安装尺寸的情况下对电机电气元件进行改进以达到我们所要求的电气特性。

电机稳定性分析1)电机绕组长度。

●进口电机绕组长度为1.1米;国产电机绕组长度为1.4米。

如图1图1 电机绕组长度●由于绕组长度增长,单位电流下切割磁感线数量较进口电机要多。

所以在同一电流条件下国产电机产生电机力矩较进口电机大。

2)电机结构●进口电机电刷采用四组刷架八枚214R 电刷,分布在电机横切面的四个角上,如图2。

图2 进口电机电刷位置由上图可见,电机电刷为四个角上。

由于只有两块电刷,为增加电刷接触面积厂家将电刷打磨成了菱形。

造成了电刷在安装和压簧握力等方面存在缺陷,极易形成电刷卡死放电,以致灼伤电机换向器。

●国产电机电刷采用四组刷架十六枚214R电刷,分布在电机横切面的四边上。

由此图可见,电机电刷在四个上,每组电刷为四枚,增加了电刷数量和接触面面积。

同时,电刷为规则的长方体,在安装和运行过程中稳定性较强。

所以在同一环境下工作,进口电机稳定性有待提高。

1.1、提高电机稳定性措施●将目前使用的三套进口电机配置到工况较好,电流较小的L1、L3和L5活套机架上。

HC轧机主传动安全联轴器结构优化与改进摘要分析了HC轧机扭矩限制齿式安全联轴器在使用过程中的故障原因,包括定位轴频繁变形或断裂、安全联轴节结构不合理以及销套孔磨损等,提出了相应的改进措施并予以实施,大幅降低了其故障率,提高了轧机主传动系统稳定性。

关键词 HC轧机安全联轴器定位轴销套稳定性1.概述某钢厂冷轧生产线HC轧机主传动系统主要由传动电机、05TMZ11AT型扭矩限制齿式安全联轴器、主减速箱、万向接轴等设备组成。

05TMZ11AT型扭矩限制齿式安全联轴器(又称带剪切销齿式联轴器)主要作用是在轧机断带或其他故障产生过载时,剪切销瞬间自动切断,扭矩消失,以保护电机防止其过载损坏。

自2009年投产以来,正常轧制过程中安全联轴器安全销非正常断裂频繁,定位轴变性或断裂、定位轴承损坏等问题,尤其是在轧制过程中安全销非正常断裂,易造成轧机断带、搓辊等问题,严重影响了轧机的生产节奏和带材产品的质量。

安全联轴器结构图(如图1)。

2.存在的问题及原因分析2.1安全联轴器定位轴易变形或断裂安全联轴器定位轴法兰采用8颗M12螺栓固定在电机侧联轴器上,当安全销断裂后用于支撑安全联轴节的部分重量,并随电机联轴器减速转动,最终停转后进行安全销更换工作。

在安全销频繁断裂及停止转动过程中,会产生一定的径向跳动和轴向窜动,因此定位轴法兰承受了较大的轴向力和径向力。

定位轴法兰在两个方向的冲击载荷下,连接螺栓会产生松动或疲劳断裂,甚至造成法兰变形或定位轴断裂,维修或更换定位轴造成大量停机时间。

定位轴承受载荷情况及结构如图2。

2.2减速机侧安全联轴节结构不合理减速机侧安全联轴节与减速机输入轴联轴器同样采用鼓型齿式结构,增加了定位轴载荷,降低了定位轴及轴承的使用寿命。

结构复杂,加工难度大,成本较高(如图1零件5)。

2.3安全联轴器销套孔易磨损安全联轴器共有3组45#碳钢销套(6件),其内孔用于安装固定3组安全销,采用过渡装配。

当销套内孔磨损后,与安全销配合精度下降,因此需要定期更换销套来保证与安全销的配合精度。

目录

1前言

在全连轧生产中精轧轧机的速度最高,而衡量一条全连轧生产线先进与水平高低,轧制线速度的高低是其中一个非常重要的指标。

轧钢厂自04年半连轧技改以后,成功解决了许多制约生产的工艺设备问题,先后实现日达产和月达产。

然而到08年全连轧技改前,精轧平轧托架失稳的这个技术难题却仍然未得到彻底解决。

我厂的精轧三台平轧轧机由于托架事故多,运行时托架轴承座抖动严重,经常出现发生万向连接轴运转不稳定、轴承容易烧损和托架磨损快等故障,更严重的是该厂生产过程中必须在稳定和速度两者之间作痛苦的抉择,为了减少事故的发生,只好降低轧机速度,最高时不超过9米/秒,使之不能达到设计要求的12米/秒。

速度降幅达到1/4,意味着将极大限制产量的提高,按照全连轧改造60万吨/年设计生产能力计算,将影响产量(10)万吨。

如果再不对精轧机组传动装置进行优化,使其达到设计速度,将会严重影响轧钢厂全连轧改造的达产达效进程;同时,由于托架事故多,平均每个月要造成5~6小时的故障时间,还造成万向连接轴、轴承等备件耗费20多万元以及生产中的轧制废品、回炉等的数量增加。

为改变这一现状,我厂技术人员对精轧机组传动装置进行优化改造。

2 方案设计

2.1托架失稳的原因分析及初步思路

先简单了解一下我厂全连轧的工艺布置情况:轧机采用一平一立的错开布置,其中第18和20架轧机采用平立转换的方式,平立转换轧机处于平轧方式时,实现切分轧制,满足小规格螺纹钢生产需要;处于立轧方式时,实现单线轧制大规格螺纹钢生产需要。

托架起着支承减速机到轧机之间传动轴的作用,除平立转换轧机托架采用伸缩式鼓形齿联轴器的形式外,其余轧机托架均采用万向连接轴的形式。

采用万向连接轴形式的精轧平轧轧机托架失稳的原因是什么呢?要找到托架失稳的原因,就必须了解它的结构。

(见图1)经过分析,平轧轧机的传动是通过万向联接轴连接减速机和轧机。

在减速机和轧机之间距离长达2.3米;并形成花键轴和花键套、轧辊和扁头套以及托架上的轴承座等五个关节点;扁头套、万向联轴器自身重量大。

当轧机运转速度较快时,偏心力矩也大;加上关节点太多、传动距离长,所以造成托架轴承座抖动严重、轴承容易烧损和托架磨损快等故障。

事实上,在半连轧的四年多时间里,该厂技术人员就一直为提高万向连接轴的稳定性,从管理、检修方法和技术上想了很多办法,但仍然无济于事。

为此,厂组织召开精轧平轧轧机托架失稳的专题技术研讨会。

有人提出:“对比我厂精轧平轧轧机与平

立转换轧机的托架使用情况,使用效果迥然不同,能不能借用平立转换轧机托架的伸缩式鼓形齿联轴器的原理来改造精轧平轧轧机托架万向连接轴呢”。

原来在半连轧机组投产的四年中,平立转换轧机托架在使用过程中,由于采用鼓形齿长伸缩联轴器结构便于维护和调整,除了鼓形齿因正常磨损而产生故障时间外却从未发生过一起事故。

事实上:切分轧制时,平立转换轧机也处于水平轧制方式,这个时候与精轧平轧轧机完全相同,其运行速度比使用万向连接轴的精轧平轧轧机还要快,伸缩式鼓形齿联轴器却比使用万向连接轴的故障少。

通过分析,得出这样的结论:如果能将伸缩式鼓形齿联轴器替代万向连接轴,那改造成功的把握性就比较大了。

改造思路就这样定下来了。

2.2 方案设计

真正设计开始后,又遇到了困难。

平立转换轧机托架采用伸缩式鼓形齿联轴器,它从原设计、制造就考虑了安装问题,所以在减速机齿轮内部设计成空心的,伸缩式鼓形齿联轴器的花键轴能够在减速机中实现伸缩,满足轧机更换孔型的需要。

精轧平轧轧机采用万向连接轴的形式,其花键轴的伸缩在万向连接轴自身就能完成,不需要在减速机齿轮内部设计成空心的。

看来利用平轧轧机的减速机实现花键轴伸缩功能,就必须对减速机进行改造,这样的动作太大,也不可能。

怎样在改造中既能使用鼓形齿联轴器,又能实现伸缩功能就成了改造成功的关键。

厂里再次召开诸葛亮会,有人提出减速机到轧机之间应该还有位置,如果设

计一根空心轴,花键轴就能实现伸缩功能,鼓形齿也能安装在空心轴上,还能缩短减速机和轧机之间的相对位置。

一席话,使大家眼前一亮。

经过现场实际测量核实,果然在这里放置一根空心轴没有问题。

最大的拦路虎给清除了。

进入下一步设计,新的问题又暴露出来了。

轧机上两根轧辊,需要两根空心轴作传动轴,空心轴近一米长,单根重约一百三多公斤,不支撑怎么能行!那又怎么支撑呢?减速机到轧机之间有一个轧机底座,用于放置轧机和托架。

能不能设计轴承座作支撑呢?按常规,一根轴上应该设计两个轴承座作支撑。

而这里只能设计一个轴承座的位置,那另一个轴承座的位置怎么办呢?重新打基础、重新埋底座!?不现实,工期长、工作量太大、费用也大。

如果只设计一个轴承座能不能行呢?大家查阅相关资料,终于从《冶金设备》杂志上,找到了有单独轴承座支承设备的例子。

应该可行,那就冒一冒风险!

实施方案设计几经修改,关节点减少到只有三个,传动距离缩短到1.2米,方案最终定稿。

(见图2)

08年底,为了使方案更加稳妥、可靠,厂邀请上海、贵州的专业制造厂家及设计院专家对方案进行论证。

论证的结果是:方案可行。

3 实施改造

精轧三台平轧轧机的托架均可按该方案进行改造。

为了稳妥起见,厂决定先在第17架托架进行试验。

如果成功,并能满

足正常生产一个月的要求,再进行第15架、第19架的托架改造。

这次改造充分利用厂内自有的加工能力,比如:空心轴的加工就节约了4万元,并借用平立转换轧机托架的相关备件,使改造风险及费用大大降低,整个费用不足四万元。

09年初,所有内外加工的备件均已到位,我厂利用为期两天的月检修时间,实施了托架改造。

试车时,按9米/秒转车十分钟,托架运转非常平稳,温度正常。

按12米/秒转车四十分钟,这个速度已经达到设计速度,托架运转仍然非常平稳,几乎无振动,温度正常。

下午5点,开始正常生产,参与改造和安装的人员翘首以盼。

第一根红钢过来了,平稳地穿过第17架轧机,托架运转平稳。

第二根、第三根-----,托架仍然无晃动。

成功了!

4 使用效果

经过一个月的试运行,设计完全满足使用要求,不仅运转平稳,没有发生任何故障,而且速度也达到了12米/秒,并还有提升的潜力(因现在精轧末架轧机至冷床距离太近,轧机超过12米/秒容易造成红钢追尾,未再进行提速),紧接着我们又进行第15架、第19架的托架改造。

到目前为止,第17架托架已运行正常半年以上,第15架、第19架托架也有4个月。

它的改造成功,对我厂在5月份实现5万吨全连轧改造达产达效攻关目标,发挥了关键作用。

5 经济效益

6 结论

通过我厂技术人员对全连轧生产线精轧机组传动装置进行优化改造,成功将伸缩式鼓形齿联轴器替代万向连接轴,解决了原装置运转不稳定、轴承容易烧损和托架磨损快等故障,降低了维护费用;轧制线速度达到设计要求的12米/秒,成功实现了5万吨/月全连轧达产达效攻关目标,创造可观的经济效益。