高线精轧机组设备故障诊断

- 格式:pdf

- 大小:241.49 KB

- 文档页数:4

高速线材轧机机械故障诊断系统【摘要】我国的高速线材轧机是在上个世纪六十年代才从国外引进,随着线材生产技术的不断改进和发展,高速线材轧机所生产的产品无论是在规格还是质量方面,都比最初引进时有了很大的提高,尤其近几年建筑行业的迅猛发展,直接推动了高速线材轧机产品数量的增长和质量的提升,高速线材轧机也跟上时代发展的步伐,更加适应了现代社会对高速线材轧机产品的经济和技术需求。

【关键词】高速线材;轧机;故障诊断导语虽然我国高速线材轧机生产技术在近几年得以良好的发展,但是高速线材轧机在运行过程中往往容易出现故障。

高速线材轧机作为一个大型的机械设备,国内很多企业对它都没有一个完善的故障检测系统,这就大大影响了企业的正常工作。

所以高速线材轧机的故障诊断技术被越来越多的企业重视,企业原有的单一的检测系统已经不能适应整个企业工业化生产的需求[1]。

本文将和现代化信息技术结合,从高速线材轧机的系统结构出发,具体的分析高速线材轧机整体故障的诊断方法,希望对其相关企业具有借鉴作用。

1 高速线材轧机故障诊断系统的结构高速线材轧机机械的故障诊断系统主要由五个部分组成,分别是:测量速度电据处理器。

其中测量速度电板的作用是对每台高速线材轧机流水线输出产品的速度进行检测并记录,这项数据将是整个故障诊断系统的必要辅助工具;供油压力、供油流量以及设备温度检测器可以对高速线材轧机设备中的每一个检测位置的温度、不同位置的供油压力和供油流量在同一时间内统一进行检测,并且检测数据将同步在电子屏幕上显示;综合信号处理器主要是将高速线材轧机设备在工作过程中发出的所有信号进行统一的处理后,发送给综合数据储存中心;数据储存器主要是进行信息数据的初步采集,再对所采集的数据进行系统识别,并将最终的数据信息分类传给数据处理器;数据处理器则是将数据储存器传来的数据进行接收,再应用专业的高速线材轧机故障诊断系统对所有数据进行分析和诊断,并最终给出详细的诊断报告。

高速无扭精轧机组设备故障诊断分析高速无扭精轧机组是金属材料的精密加工设备,广泛应用于轧制不锈钢、铜、铝及其合金等材料。

在生产过程中,设备故障的出现会给生产带来严重影响,因此及时准确地诊断故障并采取正确的维修措施对于保障设备正常运转和生产进度至关重要。

本文将对高速无扭精轧机组设备故障诊断分析进行阐述,希望能对相关从业人员有所帮助。

一、故障现象描述1. 外径尺寸偏大或偏小:在生产过程中,外径偏大或偏小是一种常见的故障现象。

当外径偏大时,产品无法满足客户的要求,造成浪费;而当外径偏小时,则会影响产品的装配和使用效果,同样会给企业带来损失。

2. 螺纹拉伸不达标:在生产过程中,如果螺纹的拉伸性能达不到标准要求,那么产品的使用效果和安全性都会受到影响,严重时甚至会导致产品报废。

3. 生产效率低下:生产效率是衡量设备运行状态好坏的重要指标之一,如果生产效率低下,将会直接影响企业的产能和经济效益。

二、故障原因分析1. 设备磨损严重:设备长时间使用后,往往会出现各种磨损现象,比如轧辊表面磨损、导轨磨损等,这些磨损会直接影响设备的精度和稳定性。

2. 设备使用不当:操作人员在使用设备时如果没有按照操作规程进行操作,比如轧辊调整不当、刀具使用不当等,都可能会导致设备故障的发生。

3. 部件松动:高速无扭精轧机组设备中的各种连接部件,比如螺栓、销轴等,如果松动或者脱落,都会影响设备的正常运转。

4. 部件损坏:设备中的各种部件,比如轴承、齿轮等,如果损坏或者磨损严重,都会导致设备故障的发生。

5. 润滑不良:设备运行时需要一定的润滑保养工作,如果润滑不良或者润滑油污染,都会影响设备的正常运转。

三、故障诊断方法1. 视觉检查:通过对设备各个部位进行外观检查,观察是否存在明显的异常情况,比如磨损、松动、脱落等。

2. 测量检查:通过使用测量工具,比如卡尺、游标卡尺等,对设备的各个关键尺寸进行测量,查找是否存在超出标准的情况。

3. 振动检测:利用振动检测仪等工具,对设备运行时的振动情况进行监测,判断设备各部位轴承、齿轮等是否存在异常。

轧机设备典型故障及解决方法分析发布时间:2021-07-12T01:14:58.968Z 来源:《中国科技人才》2021年第11期作者:刘化佳[导读] 例如轧机液压系统。

液压装置受损通常是在液压系统深层位置,液压系统体积大,无法及时拆卸,检测条件有限,无法直接观测表面症状判断故障。

山钢股份莱芜分公司检修事业部山东省济南市 271104摘要:轧机是冶金生产企业的关键设备,一旦出现故障,就会导致生产被迫中断,直接造成巨大的经济损失,有时还很可能会产生连锁反应,导致整个设备损坏,更严重地会造成人员安全事故。

故障诊断法是综合信息处理技术和计算机技术等多种技术的方法,广泛使用在轧机设备维护过程中。

使用故障诊断法一方面可以延长轧机使用期限,节省维护费用和时间,一方面可以提高轧机使用效率。

基于此,本文对轧机设备典型故障及故障诊断方法进行了探讨。

关键词:轧机设备;典型故障;故障诊断方法1轧机故障特殊性分析1.1故障点隐蔽例如轧机液压系统。

液压装置受损通常是在液压系统深层位置,液压系统体积大,无法及时拆卸,检测条件有限,无法直接观测表面症状判断故障。

如果在轧机的液压系统中,筏板内有堵塞的情况出现,就会影响到轧机液压系统的运行,阻碍故障点诊断和查找。

1.2故障因果关系烦琐压轧机设备故障症状和原因之间存在重叠关系,某个故障可能由于多方原因导致出现问题,或者可能是由于多种故障诱发产生的问题,阻碍后续故障诊断和排查。

1.3故障影响因素特征轧机设备在运行时会受到多种因素影响,比如电网电压,工作任务温度等,故障发生点和方向也存在着随机性,增加了诊断故障和处理故障的难度。

1.4故障分散性故障失效分布有着分散性特征,同时它也和设计的使用环境、加工材料有关系,轧机内部的元件在使用时可能会出现严重磨损,甚至轧机内部的关键元件使用期限也存在差异,让故障处理效果受到影响。

2轧机设备典型故障2.1轧机传动系统故障(1)张力波动大比较常见。

轧钢机械设备故障分析及对策摘要:对于轧刚生产企业而言,最重要的一项工作内容是对轧钢机械设备进行全方位地管理与维护。

应对机械设备数据进行收集分析,合理选择检测周期,确定检测区域,总结出轧钢机械设备故障的原因,基于此,本文对轧钢机械设备故障以及机械设备维护过程中的改进措施进行了分析。

关键词:轧钢;机械设备;维修1 轧钢机械设备故障1.1 备件质量问题在轧钢,机械设备检修管理中,发现备件质量存在一些问题。

以下是链勾和轧机衬板的例子。

在对链式起重机的链勾进行维修时,发现了一些缺陷,如磨损快、耐久性差,这些缺陷是由链勾生产的材料缺陷造成的。

链勾在设计和制造中存在的主要问题是:(1)链勾的承重弧没有经过耐磨处理,导致链轮顶部的链条磨损严重。

磨损加剧后,链勾频繁更换,提升机难以正常工作,设备检修维护管理实施未能达到预期效果。

(2)链勾材料刚性过大,硬度提高,易断裂,影响机械设备的工作性能,增加设备在使用中的故障率,严重威胁安全生产。

磨机衬板的质量也是我们应该注意的问题。

衬板是磨机最重要的关键部件,也是易损件,需要定期更换。

就设计概念而言,磨机衬板是一个铸件。

除了内衬的长度、宽度和高度应严格按照图纸加工外,内衬的材料应考虑硬度和耐磨性。

1.2 检查和维护流程不规范为了实现长期使用的机械设备故障的及时有效处理,有必要对设备进行维修和维护。

然而,由于一些机械设备的维护过程不规范,降低了设备的工作效率,无形中增加了企业的生产成本。

具体表现为:(1)现有机械设备维修的维修流程与设备的标准维修流程不一致,难以保证设备维修工作的质量。

比如低压电机轴承在更换过程中由于缺乏专业的安装工具,在安装新轴承时使用锤子猛烈地安装轴承,在安装过程中对轴承内外套筒施加外力,造成轴承缺陷,缩短使用寿命,埋下事故隐患。

(2)为了降低成本,一些大型机械设备未能科学评估设备的工作性能,导致设备长期使用中的安全隐患未及时消除,或未发现隐患。

例如,轧钢轧机空心轴探伤和轧钢轧机筒体探伤。

高速无扭精轧机组设备故障诊断分析高速无扭精轧机组是现代化轧钢设备的一种,广泛应用于钢铁、有色等行业。

在机组的使用过程中,难免会出现各种故障,需要及时进行诊断和排除。

本文将对高速无扭精轧机组的设备故障进行分析和诊断。

一、轧辊故障(1) 轧辊磨损严重高速无扭精轧机组的轧辊经常在高强度的作用下运转,长时间使用后轧辊表面会出现磨损现象。

磨损严重会导致轧辊几何形状发生变化,影响轧钢工艺和质量。

解决这个问题的方法是定期更换轧辊或在保养时进行轧辊磨平操作。

(2) 轧辊表面开裂在轧制过程中,由于轧辊表面有较强的压力和摩擦,轧辊表面容易出现裂纹。

轧辊表面开裂会影响轧制工艺和轧钢质量,严重时可能会导致轧辊断裂。

处理轧辊表面开裂问题的方法是定期进行轧辊表面检查,在发现裂纹时及时更换轧辊或进行焊接修复。

(3) 轧辊间隙不均匀高速无扭精轧机组的轧辊间隙对轧制质量具有重要影响。

轧辊间隙过大会导致轧钢成品尺寸变差,轧辊间隙过小则会加大动力负荷,影响机组稳定性。

轧辊间隙不均匀的原因可能是轧辊尺寸不一致、轧辊安装不当等多种因素,需要在日常运维中进行调整和检查。

二、冷却系统故障高速无扭精轧机组在轧制过程中需要进行冷却,以控制轧辊表面温度,避免轧辊表面损伤。

冷却系统故障可能会导致轧辊过热,影响轧制质量,严重时可能会导致轧辊损坏。

(1) 冷却液温度过高冷却液温度过高会导致冷却效果不佳,轧辊表面温度难以控制。

处理方法是检查冷却系统的管道和散热装置,保证冷却液循环畅通,并定期更换冷却液。

(2) 冷却液压力不足冷却液压力不足会导致液流不畅,冷却效果不佳。

处理方法是检查液压系统,保证液压系统工作正常。

高速无扭精轧机组的传动系统是机组的核心部分,直接决定了机组的运行效率和稳定性。

传动系统故障可能会导致机组出现振动、噪声、载荷不稳定等问题,甚至会影响机组的安全运行。

(1) 传动带松动传动带松动会导致机组动力传递不稳定,工作效率降低。

处理方法是及时检查传动带的张力,保持合适的张力。

高速无扭精轧机组设备故障诊断分析在长时间的运行过程中,因受到操作不当、设备老化等各种原因的影响,导致设备往往容易出现各种故障问题。

因此需要对设备故障进行科学诊断,才能有效制定适宜的维修方案,保障设备的安全运行。

在这一背景下,本文将以高速无扭精轧机组设备作为主要研究对象,对其故障诊断进行简要分析研究。

标签:高速无扭精轧机;齿轮;故障诊断1 高速无扭精轧机组的简要概述为有效说明高速无扭精轧机组设备的故障诊断,本文将以某公司设计研发的高速无扭精轧机组为例。

该机组设备中机架呈“V”字型相互垂直布置,整体刚性底座中装有十架轧机,采用直流变频调速电机负责为其集中传动。

两根齿轮轴输出功率在位于增速箱输入轴中的大齿轮的直接带动下,负责主传动[1]。

而在齿型联轴节的作用下,输出轴有效联接两根传动轴,对两侧轧机提供驱动作用。

由于高速无扭精轧机组设备结构具有较高的复杂性,并且具有转速高、运动部件众多且彼此相互关联等诸多特性,因此一直以来也是运维人员的关注重点。

但由于在长时间的运行下,高速无扭精轧机组设备中的部分零部件出现松动、脱落或是老化、磨损等问题,而容易导致机组设备出现各种故障问题,因此需要工作人员及时对高速无扭精轧机组设备进行故障诊断,以便可以第一时间有效排除故障问题,恢复高速无扭精轧机组设备的正常、安全运行。

2 高速无扭精轧机组设备的故障诊断(1)立伞齿轮故障。

在高速无扭精轧机组设备的运行过程中,立伞齿轮故障是其较为常见的一种故障。

其故障表现通常为进行高速无扭精轧机组设备点检时,轧机整体出现较大振动。

此时工作人员通过对振动值进行实时监测,对获得的检测频谱图进行分析,可知在出现振动幅值最高峰值的位置处,一般会与立伞轴轴频相对应。

但在高速无扭精轧机组设备正常运行的情况下,立伞轴的轴频相对较小,即便出现振动最大幅值,其频率也多与轧辊轴轴频相对应[2]。

因此可知此时高速无扭精轧机组设备出现立伞轴失衡故障,受此影响轧机出现巨大振动。

由于高线轧机粗、精轧机故障率较高的问题,轧钢厂一般采用在线监测技术加强对这两类设备的管理与维护。

大大提高了故障预测和诊断准确率。

经过实践,在线监测系统对大型厂的设备安全可靠运行起到积极的保障作用,降低了设备故障率,减少了故障停机台时,能使轧钢厂的设备管理水平提升一个新台阶。

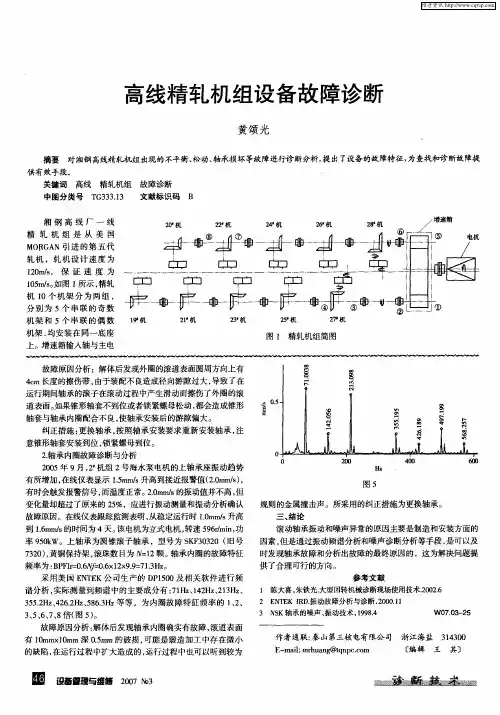

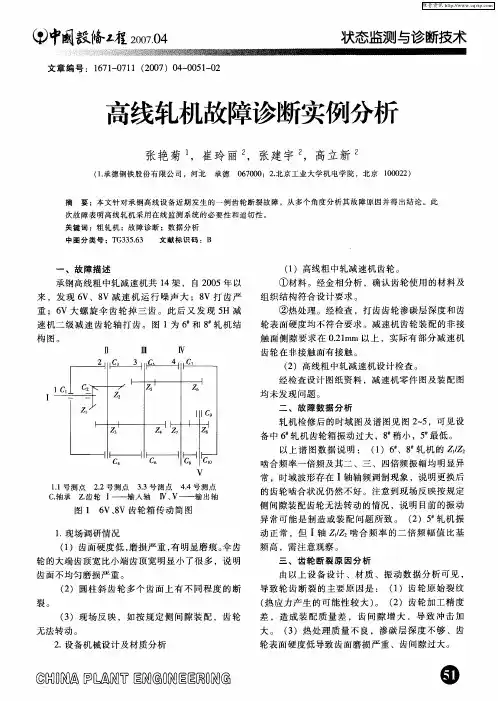

1 高线精轧机传动系统简图下图是高线精轧机传动系统简图,该机组10个机架安放于整体刚性底座上,由一台电机集中传动。

主电机经增速机输入轴上的大齿轮带动两根输出轴,通过齿形联轴节与两根传动轴相联,分别驱动左右两侧的机架。

2 常见故障精轧机结构紧凑,各机架的伞齿轮箱零部件等不具备互换性,且价格昂贵,备件量很少,设备一旦发生事故就很可能酿成严重的后果,因此监测设备的运行状况并准确及时进行处理是精轧机设备维护的重要内容。

精轧机的监测主要包括振动、声音、温度、润滑油品、轴承间隙变化等多方面进行跟踪检测,其中振动监测采集方便、分析手段多样、结果准确等特点,是设备状态监测主要手段。

2.1机架振动值不稳定27#精轧机的伞齿轮箱检修后在试车过程中发现了异常现象。

空负荷试车转速在60%时检测27#机③点径向的振动速度为0.8mm/s,当递增到70%时,振动出现明显增大,达到4.5mm/s,继续提升到77%后振动速度达到8.9mm/s。

按照该速度进行生产,轧机带上负荷后,振动值降到4.7mm/s,但在轧制的间隔时间即无负荷时振动又回升到8.9mm/s,该机架其他各点检测也有类似的现象,但幅值略小。

空负荷与负载时检测的27#机运转时的振动频谱异常。

从频谱来看确认该机架存在明显的不平衡故障,且带有一定的不对中。

在轧机负载时基频的幅值降到3.61 mm/s,这说明主动伞齿轮轴的不平衡量是变化的,即轧机的负载改变了主动伞齿轮轴的不平衡程度。

之后对27#机主动伞齿轮轴进行检查,发现主动伞齿轮轴与增速箱之间的联轴器外套法兰面没有完全贴合,有一个位置存在0.2mm的间隙,进行处理重新安装后检测27#机空载为2.0mm/s,负载时为2.8mm/s,设备恢复正常。

学号:1006060113Xingtai Po lytechnic CollegeG RADUATE D ESIGN论文题目:高速线材精轧机常见故障分析与故障诊断方法研究学生姓名: 专业班级:材料成型与控制技术院系:资源与环境工程系指导教师:2013年2月15日3摘要 ......♦♦♦♦♦♦♦♦ABSTRACT1拓速线材轧机的发展1」线材轧机的发展与高速线材轧机的诞生 1.2尚速线材轧机的发展概况121 I 苗速线材轧机机型 ........ 122烏速线材轧机的发展与成熟 123岛・速线材精轧轧机的典型结构 2 高速线材粘轧机的故障机理和故障特征 2.1粘轧机轴承的故障机理和故障特征 2丄1滚动轴承常见故障形武 2」・2滚动轴承的震动信号特征 10 2.2務轧机齿轮的故障机理和故障特征 221齿轮常见的故障形式 ........... 10 10 222齿轮的震动信号号特征II 3尚速线材精轧机故障诊断方法研究13 3.1精轧机振动信号的时域波形分析 13 3.2精轧机振动信号的幅值域分析14 15 16 参考文献17精轧机组是线材厂的关键设备,对精轧机组进行在线监测,可以提前预知设备的工作状态以及故障的发展趋势,对保证企业的安全生产有重大意义。

锥齿轮箱是精轧机的重要零部件,因此研究锥齿轮箱的诊断技术对于降低设备维修费用,提高产品质量和市场竞争力具有重要的工程应用价值。

论文针对高速线材精轧机故障开展研究,利用便携式仪器,对关键设备进行点检,按照一定周期采集设备的摭动数据进行统计并分析。

以曲线形式反映在系统工作站,成功捕捉到精轧机的各种故障,避免了恶性事故的发生,取得了显著的经济效益。

关键i司:高速线材轧机;齿轮箱;在线监测;故障研究ABSTRACTThe finishing mill is the key part of high speed rolling mill. The working condition andfault trends can be predicted by the on-line monitoring and faultdiagnosis system, whichis very important to ensure the safety in production. Bevel gear box is an important component of finishing mill, therefore to study the diagnosis technology of bevel gear box to reduce equipment maintenance costs, improve product quality and market competitiveness has important engineering application value. Paper for high speed wire rod finishing mill failure to carry out the research, the use of portable instruments, the key equipment to check, according to certain cycle vibration data acquisition equipment for statistics and analysis. Workstation in curve form reflected in the system, successfully capture the finishing mill all kinds of fault, to avoid the malignant accident, has obtained the remarkable economic benefits.Keywords:High-speed wire mills; Gear Box; On-Line Monitoring;Fault diagnosis;企业的发展动力来源于员工的较高素质,员工的专业知识与技能的熟练握是企业高效率生产及操彳乍技能水平。

试析轧钢机械设备故障诊断轧钢机械设备的应用较为广泛,应用范围通常是大型的生产当中,所以在铸造和后期的运行维护当中,需要按照工艺的流程严格操作,这样才能保障其运行的安全。

如在运行当中出现故障,如何快速诊断并解决是设备安全运转的关键。

本文针对目前国内的轧钢机械设备存在的故障,提出相应的解决措施,以供参考。

1 轧钢机械设备当前存在的故障及原因1.1 转子振动不平衡轧钢机械设备存在的故障问题会对设备的安全运转及企业的效益产生负面的影响。

其中最主要的原因就是轧钢机械设备在运转当中的转子振动不平衡的问题。

在轧钢机械设备的生产制造或者安装过程中,如果将转子的中心安装偏移,会产生不平衡的状态或者是后期因为干油润滑不到位,转子在运行时磨损严重,也会造成偏转不平衡。

在铸造轧钢设备运行当中,干油润滑系统设计不到位,无法帮助机械各零部件进行润滑工作,让零部件直接接触,从而导致故障发生。

转子振动不平衡还会让机械设备的地脚松动,从而引起整个轧钢设备明显的非线性振动,从而使各部分的零部件松动,影响正常工作。

1.2 辊道故障和润滑不当在轧钢机械设备所有的故障当中,产生故障的主要原因是除鳞机(除鳞机包括上述的齿轮、电机、滚动轴,是设备直接与钢材接触的部分)无法正常进行工作,所以为了避免设备出现更多故障现象,需要对原有的除鳞机进行重新设计和改良。

除鳞机产生故障的原因主要是钢胚在加热的过程中会发生氧化,从而形成厚厚的炉生氧化铁皮,附着在母体的表面,影响成品的品质。

为保证品质,设备通常会采用高压水除鳞,但因为除鳞机的辊道位于钢材加热炉口处,是轧钢线的关键部位,如果此处的辊道出现故障,会直接造成轧机停车。

另外,长期高温烘烤,加上高压水直接冲蚀,工作的环境非常恶劣,辊道在使用中故障较多。

特别是满载负荷生产之后,由于生产节奏比较快,辊道轴承座内轴承无法得到良好的润滑,从而造成轴承损坏失效,辊道无法正常运转,直接影响正常生产。

一般的除鳞辊道采用的是和普通出炉辊道一样的短实心辊,滚动防水主要依靠的是骨架油封防水,在高水压环境下,油封效果差,润滑油被水冲走后,辊道轴承经常损坏,甚至出现轴承卡死现象、分配箱联轴器齿打现象等。