齿轮低噪声设计

- 格式:ppt

- 大小:885.50 KB

- 文档页数:40

齿轮传动系统的低噪声设计齿轮传动作为一种重要的机械传动方式,广泛应用于工业领域。

然而,传动过程中产生的噪声会对人类的身心健康造成危害,也会影响机械设备的正常运行,因此,如何降低齿轮传动系统的噪声成为了一项重要课题。

1. 噪声的来源在了解低噪声设计方案前,我们需要先了解噪声的来源。

首先,摩擦噪声是齿轮传动中的主要噪声源。

齿轮的啮合过程中,由于表面粗糙度和弹性变形等原因会产生间隙,因此在啮合处形成的微小间隙会产生沿面摩擦和滑动,进而产生噪声。

其次,机械冲击噪声也是一种常见的齿轮噪声。

当齿轮得到额定负载后,会产生惯性力瞬间传递到传动轴上,导致机械冲击,形成的振动会引起很大的噪声。

另外,空气流体噪声、机械振动噪声等也是齿轮传动中的噪声来源。

2. 低噪声设计方案现在,我们来谈一谈如何进行齿轮传动系统的低噪声设计。

(1)降低齿轮啮合噪声由于摩擦噪声是主要来源之一,因此我们需要在齿轮的加工制造过程中,尽量减小齿面间隙和粗糙度,采用高精度的机床和测量仪器加工制造;另外,可以采用长隙啮合、斜齿啮合等方案,降低摩擦噪声。

此外,还可以通过齿面润滑来减小噪声。

常用的润滑方式有油润滑、脂润滑和油气润滑等。

(2)降低机械冲击噪声降低机械冲击噪声的方法还比较多,一般采用以下几种方式:①改变传动轴的刚度和质量分布,减小传动系统的自然频率;②采用减振措施,如添加阻尼器、弹簧等来消耗振动能量;③改变齿轮的齿形,改善其工作特性,如减小载荷变化率,改变较大振动区域的位置等。

(3)降低其他噪声源的影响在齿轮传动过程中,空气噪声和机械振动噪声也会对噪声造成一定的影响。

其中,空气噪声的来源比较多,可以通过优化机壳结构、添加吸音材料等来消除;机械振动噪声可以通过优化机体结构、加入减振材料等来减少。

3. 总结随着现代制造技术的提高和应用领域的拓展,对于齿轮传动系统低噪声设计的要求也越来越高。

在实际的设计中,我们需要综合考虑各方面因素,并采取合适的方案来降低传动系统的噪声水平,满足人们对于安静、舒适的环境需求。

第二节 变速器齿轮降噪设计一、常啮合、超速档齿轮副的设计在变速器工作时,常啮合齿轮副和超速档齿轮副相对转速较高,利用率也较高,但承受的负荷相对于低挡齿轮副要小,而对它噪声要求相对于承载能力要高得多,因此,应按噪声要求选取参数,它的制造精度和齿面粗糙应较低档齿轮副高一个等级。

例如:德国ZF 公司生产的变速器,其常啮合齿轮副的精度为6级(DIN3962),齿面粗糙度Rz6.3~3.2,用磨齿方法加工,其他各档齿轮副的精度均为7级(DIH3692),用剃齿方法加工。

因此,设计时对于常啮合齿和高速档齿轮的精度一般比低档的齿轮要高出一个精度等级。

二 、采用小模数、小压力角、大螺旋角、加大齿顶高系数在变速箱中心距相同的条件下,减少齿轮模数,可增加其齿数,使得齿根变薄,轮齿刚度减小,受力变形变大,吸收冲击振动的能力增大,从而可增加齿轮重合度和减少齿轮噪声。

减小压力角能增加齿轮重合度,减小轮齿的刚度并且可以减小进入和退出啮合时的动载荷,所有这些都对降低噪声有利。

分度圆法向压力角αn =20︒的标准齿制对汽车齿轮来说,不是最佳的齿轮,试验资料表明αn =15︒ 的噪声要比20︒的小一些,因此汽车变速箱的高速档齿轮的αn 取15︒,(我公司MF86A 五档齿轮的压力角就是15︒)以减少噪声,而低速档齿轮取较大的压力角,以增加强度。

采用大螺旋角、加大齿顶高系数可以增加齿轮的重合度,从而降低齿轮的噪音。

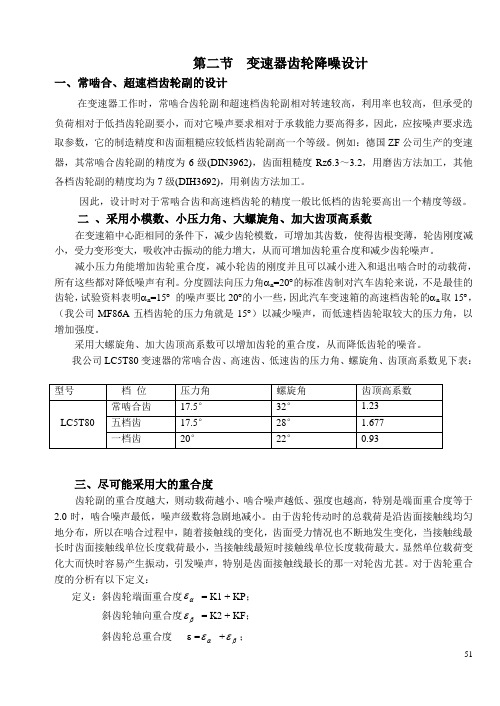

我公司LC5T80变速器的常啮合齿、高速齿、低速齿的压力角、螺旋角、齿顶高系数见下表:三、尽可能采用大的重合度齿轮副的重合度越大,则动载荷越小、啮合噪声越低、强度也越高,特别是端面重合度等于2.0时,啮合噪声最低,噪声级数将急剧地减小。

由于齿轮传动时的总载荷是沿齿面接触线均匀地分布,所以在啮合过程中,随着接触线的变化,齿面受力情况也不断地发生变化,当接触线最长时齿面接触线单位长度载荷最小,当接触线最短时接触线单位长度载荷最大。

有效降低齿轮传动的噪声的措施前言齿轮传动是机械传动中最常见的一种,用于传递动力和扭矩。

在使用过程中,不可避免地会产生噪声,这不仅影响了传动的使用效果,还可能对人们的健康产生负面影响。

因此,有效降低齿轮传动的噪声是非常重要的。

下面将介绍几种有效降低齿轮传动噪声的措施。

减小齿轮传动的转速和负载一般情况下,齿轮传动的噪声与转速和负载密切相关。

因此,减小齿轮传动的转速和负载是有效降低噪声的措施之一。

对于减小转速,可以通过调整齿轮传动的传动比,或者增加中间轴的数量来实现。

对于减小负载,可以通过优化机械结构,增加支撑点和轴承等方式来实现。

优化齿轮轮廓设计齿轮轮廓设计的合理性对于齿轮传动的噪声影响很大。

优化齿轮的轮廓设计可以有效地降低噪声。

一般而言,采用平曲线齿轮可有效降低噪声。

通常,在齿轮轮廓设计中,可以采用正弦曲线来描述齿形。

正弦曲线齿轮能够减小齿轮磨损,延长齿轮寿命,并且具有更好的噪声特性。

此外,使用斜齿轮也可以有效降低噪声。

由于斜齿轮每齿接触面积较小,可以更好地减小接触瞬间的冲击,因此可以同时降低噪声和磨损。

加强齿轮的润滑适当的润滑可以降低齿轮传动的噪声。

一方面,润滑能够减少齿轮的磨损,减少齿面接触的冲击力,降低噪声。

另一方面,润滑油本身就具有吸音的效果,也能够减少噪声。

因此,在齿轮传动中,应根据实际使用情况选择适当的润滑方式和润滑油,以确保润滑的充分性和有效性。

采用吸音材料在机械传动中,很多机器组件都是由金属材料制成的,这种金属材料往往会产生很多噪声。

因此,采用吸音材料对于减小噪声也是非常有效的。

吸音材料可以分为吸声材料和隔音材料。

吸声材料可以将声波吸收并转化为热能,特别适用于高频声波的吸收。

而隔音材料则可以阻止声波的传播,特别适用于低频声波的隔离。

在机械传动中,可以采用吸声材料来覆盖齿轮和其他噪声源,也可以采用隔音材料来包裹机器,以防止噪声扩散。

结语以上就是有效降低齿轮传动噪声的一些措施。

这些措施可以单独使用,也可以相互配合,以达到尽可能降低齿轮传动噪声的效果。

降低双圆弧齿轮噪声的结构设计

双圆弧齿轮在传动设备中被广泛应用,但噪声问题仍然是重要难题,结构设计对其噪

声有很大影响。

因此,以下研究介绍了降低双圆弧齿轮噪声的结构设计。

首先,齿轮模型中的尺寸应满足齿轮系统的要求,同时考虑噪声的影响。

尤其是横截

面的宽度应合理设计,节流槽的宽度不应太宽,减少摩擦面积,从而降低摩擦噪声。

其次,齿轮表面的沟槽在装配时应保持精度,即按照实际的螺距尺寸进行加工,有助于减小接触

面积,降低啮合噪声。

此外,应采用好的传动介质,利用正确的润滑剂,使摩擦损失更小,以减轻齿轮运动中的噪声。

最后,齿轮应安装在宽敞和平整的基础上,具有良好的绝缘性,并采用良好的阻尼性和限制性的贴紧件,可有效衰减振动噪声。

进一步来说,可以采取有效的模具设计和制造方式,实现高精度的齿轮生产,使其中

心距和倒角尺寸符合要求,从而降低噪声。

此外,可以采用振动抑制装置将传动振动传递

到基础,并减少摩擦磨损,减少温度,以有效抑制噪声。

以上就是关于降低双圆弧齿轮噪声的结构设计的基本原则,要实现降低双圆弧齿轮噪声,在设计过程中需要考虑各方面的因素,力求达到最优的系统,实现传动系统的高效运行。

齿轮噪音的控制途径和制造方法王建军贵州群建精密机械有限公司贵州省遵义市563003摘要:本文从齿轮的齿部参数设计、啮合条件、结构、制造、材料等方面进行分析,找出降低和控制齿轮噪音的途径和方法。

主题词:齿轮噪音重合度结构加工材料1、优化齿部设计参数1.1、加大齿轮啮合重合度ε实践证明,相同条件下的斜齿轮比直齿轮噪音低,经过对斜齿轮和直齿轮齿部参数的对比分析可以发现:一对齿轮啮合时,斜齿轮的重合度大于直齿轮,也就是说在相同条件下,重合度越大,噪音越低。

下面通过对齿轮重合度计算公式的分析,来找出齿部设计参数对齿轮噪音的影响:重合度ε=εα+εβ,其中εα=[Z1〔tanαat1-tanαt′〕+Z2〔tanαat2-tanαt′〕]/2πεβ=b.sinβ/π.Mnεα—端面重合度εβ—轴向重合度端面重合度εα即为齿高方向上的重合度。

通过加大两个相互啮合齿轮的齿数和减小齿轮压力角可以使重合度增加,但由于齿轮的齿部高度有限,使重合度增大幅度受到限制。

轴向重合度εβ即为齿宽方向上的重合度。

从轴向重合度εβ的计算公式可以看出,增大齿轮的齿宽b,对加大齿轮重合度非常有效,只要在条件允许的情况下,应最大限度地加大齿轮的齿部宽度。

1.2、减小齿轮模数Mn通过实验,在输入转速、啮合齿轮的齿数、齿宽以及装配条件都不变的情况下,齿轮模数从Mn1.5减小到Mn1.25,噪音可减小2~5dB,所以,在设计齿轮参数时,要首先对齿轮进行强度校核,在齿轮的承载能力和齿根强度允许的情况下,应尽量减小齿轮的模数;1.3、加大齿轮的螺旋升角β斜齿轮比直齿轮噪音低,主要原因是斜齿轮的轴向重合度大于直齿轮,加大斜齿轮的螺旋升角,增加齿轮重合度,是降低噪音最直接、最有效的途径。

2、改进齿轮的结构2.1、在齿轮的轮体上增加不规则的异型孔洞或凹槽;2.2、增加齿轮减轻孔数量,并填充具有吸振降噪效果的材料,如橡胶、铸铁等;2.3、在齿轮轮缘处压入摩擦系数较大的金属或非金属材料制成的吸振降噪环;2.4、在轮缘上加橡皮垫圈,如图(一);图(一)在实际运用中,可根据的齿坯大小、形状、齿轮承载扭矩的大小,来合理设计和选择齿轮齿坯结构,镶嵌和添加具有吸振、降噪效果的材料,可以达到非常好的降噪效果。

降低齿轮噪声的新技术引言齿轮箱是机械传动中广泛应用的重要部件,一对齿轮啮合时,由于不可避免地存在着齿距、齿形等误差,在运转过程中会产生啮合冲击而发生与齿轮啮合频率相对应的噪声,齿面之间由于相对滑动也发生摩擦噪声。

由于齿轮是齿轮箱传动中的基础零件,降低齿轮噪声对控制齿轮箱噪声十分必要,本文就齿轮噪声产生原因及应采取改善齿轮噪声方法作一探讨。

一、齿轮传动系统的噪声分析为从设计角度出发降低齿轮传动系统的噪声,我们就应首先来分析一下齿轮系统噪声的种类和发生机理。

在齿轮系统中,根据机理的不同,可将噪声分成加速度噪声和自鸣噪声两种。

一方面,在齿轮轮齿啮合时,由于冲击而使齿轮产生很大的加速度并会引起周围介质扰动,由这种扰动产生的声辐射称为齿轮的加速度噪声。

另一方面,在齿轮动态啮合力作用下,系统的各零部件会产生振动,这些振动所产生的声辐射称为自鸣噪声。

对于开式齿轮传动,加速度噪声由轮齿冲击处直接辐射出来,自鸣噪声则由轮体、传动轴等处辐射出来。

对于闭式齿轮传动,加速度噪声先辐射到齿轮箱内的空气和润滑油中,再通过齿轮箱辐射出来。

自鸣噪声则由齿轮体的振动通过传动轴引起支座振动,从而通过齿轮箱箱壁的振动而辐射出来。

一般说来,自鸣噪声是闭式齿轮传动的主要声源。

因此,齿轮系统的噪声强度不仅与轮齿啮合的动态激励力有关,而且还与轮体、传动轴.轴承及箱体等的结构形式、动态特性以及动态啮合力在它们之间的传递特性有关。

一般来说,齿轮系统噪声发生的原因主要有以下几个方面:1)齿轮设计方面。

参数选择不当,重合度过小,齿廓修形不当或没有修形,齿轮箱结构不合理等。

齿轮加工方面基节误差和齿形误差过大,齿侧间隙过大,表面粗糙度过大等。

2)齿轮系及齿轮箱方面。

装配偏心,接触精度低,轴的平行度差,轴,轴承、支承的刚度不足,轴承的回转精度不高及间隙不当等。

3)其他方面输入扭矩。

负载扭矩的波动,轴系的扭振,电动机及其它传动副的平衡情况等。

二、改善齿轮噪声的方案基于降低能耗和保护环境的理念,美国MICAVA 国际公司作为一个国际性的平台和载体在与世界上众多国家的优秀机构进行着卓有成效的合作同时,经过多年的努力和不断的探索,成功引进了世界先进的Blu-Goo超级润滑剂,它是一种极好的齿轮箱添加剂,可以在部件上形成一种惰性材料薄膜,从而降低摩擦、齿轮噪音以及泄露。

有效降低齿轮传动的噪声的措施齿轮传动是常见的机械传动方式,但其工作时容易产生噪声,影响设备的稳定性以及工作环境的安静程度。

所以,如何有效降低齿轮传动的噪声就成为了工程师们需要解决的问题。

本文将介绍一些有效降低齿轮传动的噪声的措施。

1.优化齿轮的设计齿轮设计的合理性是影响齿轮传动噪声的一个重要因素。

对于不同类型的齿轮,其设计的重点不同。

例如,对于斜齿轮而言,应该在设计时考虑变形和力的问题,而对于齿条齿轮而言,应着重考虑负载和弯曲的问题。

此外,在齿轮的接触面和齿宽之间应保持恰当的比例,以减少啮合面接触时产生的挤压变形。

同时,对于设计齿轮的模数时,还需考虑其影响到压力角、齿轮转速,以及齿轮噪声等因素,更科学合理的设计方案的出现将对齿轮传动噪声问题产生积极的影响。

2.降低齿轮表面的粗糙度齿轮表面的粗糙度是影响齿轮传动的另一个重要因素,它对齿轮接触和啮合的几何形状、接触面积和表面接触应力分布等方面都会产生影响,从而影响到齿轮传动的噪声。

降低齿轮表面粗糙度的方法主要有磨削、倒角、抛光等,其中抛光是最常见也最具成本效益的方法之一。

抛光时,先使用粗磨帽将齿轮表面磨平,然后再使用细磨辐进行抛光,以使其表面光洁度得到提高。

3.采用材料声学特性更好的材料齿轮传动的材料也会影响到其生成的噪声。

因此,若想有效地降低齿轮传动的噪声,就不能仅考虑其用户需求的性能,还需要采用具有更优越的声学特性的材料。

例如,声音传播速度更慢,吸声性能更好的聚酯酰胺等材料。

4.应用隔振技术齿轮传动在运转时会通过传递机体振动、直接振动以及加速度而产生噪声。

因此,采用隔振技术是一种有效的降噪方案。

常见的隔振技术有弹性联接、振动吸收等。

弹性联接通常用到弹簧、橡胶等弹性材料,可以在齿轮传动的振动产生时起到缓冲、吸收和隔离的作用,从而可以有效降低噪声的产生。

5.加强维护管理经常维修和保养齿轮传动设备可以有效减少其噪声产生。

在日常保养时,应及时清洗和润滑齿轮的表面,以保持齿轮传动的正常运行。