齿轮机构及其设计

- 格式:pdf

- 大小:690.97 KB

- 文档页数:5

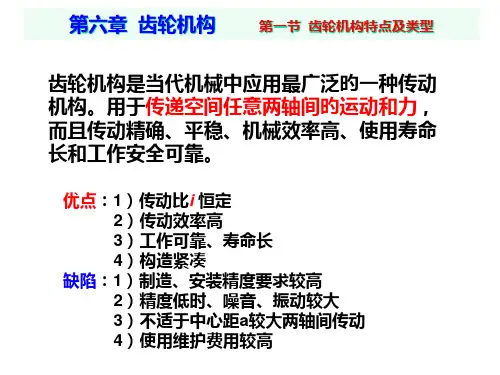

齿轮机构及其设计齿轮机构是现代机械中应用最广泛的一种传动机构。

与其它传动机构相比,齿轮机构的优点是结构紧凑,工作可靠,效率高,寿命长,能保证恒定的传动比,而且其传动的功率与适用的速度范围达。

但是,其制造安装费用较高,及精度齿轮传动的振动噪声较大。

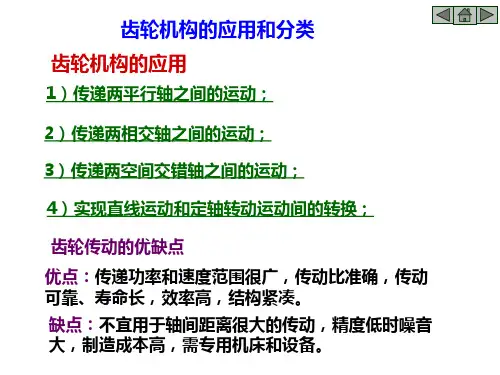

齿轮机构根据实现传动比的情况,分为定传动比和变传动比齿轮机构。

定传动比的圆形齿轮机构根据两传动轴线的相对位置,可分三类:平行轴齿轮机构(两齿轮的传动轴线平行)、相交轴齿轮机构(两齿轮的传动轴线相较于一点)、交错轴齿轮机构(两齿轮的传动轴线为空间任意交错位置)。

1.瞬时传动比两齿轮的传动比总等于齿数的反比,即n1/n2=z2/z1,但其瞬时传动比却与齿廓的形状有关。

按三心定理,公法线n-n与二齿轮连心线的交点C为二齿轮的相对速度瞬心,即二齿轮在C点的线速度应相等:ω1 O1C=ω2 O2C,由此得瞬时传动比і12:і12= ω1/ω2= O2C/ O1C=r2/r1该式说明,具有任意齿廓的二齿轮啮合时,其瞬时角速度的比值等于齿廓接触点公法线将其中心距分成两段长度的反比。

这就是齿廓啮合基本定律。

满足齿廓啮合基本定律的传动比为常数或按一定规律变化的一对齿廓称为共轭齿廓。

在齿轮机构中,相对速度瞬心C称为啮合节点,简称节点。

为实现定传动比传动,要求两齿廓在任何位置啮合时,其节点C都为中心线上的一个固定点,分别以O1、O2为圆心、以O1C 和O2C为半径的圆C1和C2,称为齿轮的节圆(注意非分度圆)。

故节圆是齿轮的相对瞬心线,齿轮的啮合传动相当于其两节圆作无滑动的纯滚动。

2.渐开线圆柱齿轮及其基本齿廓1)齿轮的各部分名称•齿顶圆(直径d a)•齿根圆(直径d f)•齿厚(分度圆处s,任意圆周处sі)•齿槽宽(分度圆处e,任意圆周处eі)•齿距(分度圆处p,任意圆周处pі=sі+eі)•分度圆(直径d,规定标准齿轮分度圆上的齿厚s与齿槽宽e相等,即s=e=1/2 p)•齿顶高(齿顶部分的径向高度h a)•齿根高(齿根部分的径向高度h f)•全齿高(齿顶圆与齿根圆之间的径向距离,h=h a+h f)。

机械原理齿轮机构及其设计齿轮机构是一种常见的机械传动装置,通过不同的齿轮组合可以实现不同的传动比和传动方式。

齿轮机构的设计涉及到齿轮的类型、材料、齿轮之间的啮合方式、传动比的计算等多个方面。

本文将结合齿轮机构的原理和设计要点进行详细介绍。

1. 齿轮机构的原理齿轮是一种通过齿轮啮合传递力与运动的机械传动装置,根据啮合的方式可以分为直齿轮、斜齿轮、锥齿轮、蜗杆与蜗轮等类型。

不同类型的齿轮适用于不同的工作环境和传动要求。

齿轮机构的工作原理主要依靠齿轮的啮合传递动力,当两个齿轮啮合时,通过齿面的摩擦力和齿与齿之间的啮合,完成力的传递。

根据不同齿轮的大小和传动方式,可以实现不同的传动比,从而满足不同的工作需求。

2. 齿轮机构的设计要点齿轮机构的设计要点包括齿轮的类型、材料、齿轮的模数、齿比、啮合传动比的计算等多个方面。

首先,齿轮的类型应根据实际工作条件来选择,例如在重载与高速传动条件下,应选择强度高的齿轮,对于变速传动则需选择适合的变速传动齿轮。

其次,齿轮的材料选择应考虑齿轮的使用环境和传动要求,通常常用的齿轮材料有合金钢、铸铁、黄铜等。

再者,齿轮的模数和齿比的确定是齿轮设计的重要环节。

模数是齿轮上的参数,表示齿轮齿数与分度圆直径的比值,齿轮的模数决定了啮合齿轮的大小、齿数等参数,齿比是用来描述两个啮合齿轮的传动比,齿比的大小决定了齿轮的传动性能。

最后,计算齿轮的啮合传动比也是齿轮设计的重要环节,通过合理计算齿轮的传动比,可以满足不同工作条件下的传动要求。

3. 齿轮机构的设计流程齿轮机构的设计流程包括确定传动要求、选择齿轮类型、计算传动比、确定齿轮材料、确定齿轮的模数和齿比、确定齿轮的材料和热处理方式、进行齿轮的结构设计等多个环节。

首先,确定传动要求是齿轮机构设计的基础,根据实际工作条件和传动要求来确定齿轮机构的传动比和齿轮类型。

其次,选择合适的齿轮类型,根据传动要求选择合适的齿轮类型,例如在高速传动条件下选择强度高的齿轮,在变速传动条件下选择适合的变速传动齿轮。

第六章齿轮机构及其设计6.1 内容提要齿轮机构是一种高副机构,其传动平稳可靠、效率高,已被广泛应用。

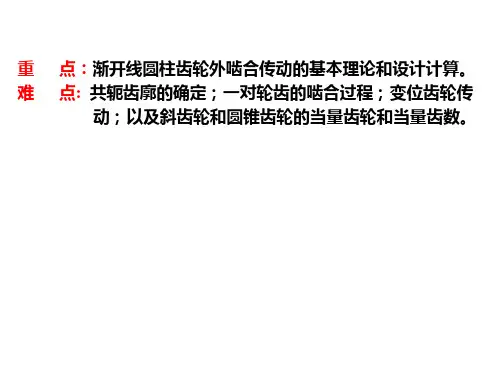

本章主要解决的问题是在掌握齿廓啮合基本理论的基础上,确定渐开线齿轮传动的基本尺寸及其设计方法。

本章主要内容是:1.齿轮机构的分类;2.齿廓啮合基本定律与共轭齿廓;3.渐开线及渐开线齿廓;4.渐开线标准直齿圆柱齿轮及其啮合传动;5.渐开线齿廓的切制及变位齿轮;6.斜齿圆柱齿轮传动、蜗杆传动、圆锥齿轮传动。

本章重点内容是齿廓啮合基本定律;渐开线性质;渐开线标准直齿圆柱齿轮及其啮合传动;渐开线齿廓的切制及变位齿轮;斜齿圆柱齿轮传动、蜗杆传动及圆锥齿轮传动的特点。

本章的难点是渐开线性质、渐开线齿轮传动的正确啮合条件与连续传动条件、齿廓的切制及变位齿轮等。

6.2 直齿圆柱齿轮实训题6.2.1 填空题1.渐开线直齿圆柱齿轮传动的主要优点为和。

2.渐开线齿廓上K点的压力角应是所夹的锐角,齿廓上各点的压力角都不相等,在基圆上的压力角等于。

3.满足正确啮合条件的一对渐开线直齿圆柱齿轮,当其传动比不等于1时,它们的齿形是的。

4.一对渐开线直齿圆柱齿轮无齿侧间隙的条件是。

5.渐开线直齿圆柱齿轮的正确啮合条件是。

6.一对渐开线直齿圆柱齿轮啮合传动时,两轮的圆总是相切并相互作纯滚动的,而两轮的中心距不一定总等于两轮的圆半径之和。

33347.当一对外啮合渐开线直齿圆柱标准齿轮传动的啮合角在数值上与分度圆的压力角相等时,这对齿轮的中心距为 。

8.按标准中心距安装的渐开线直齿圆柱标准齿轮,节圆与 重合,啮合角在数值上等于 上的压力角。

9.相啮合的一对直齿圆柱齿轮的渐开线齿廓,其接触点的轨迹是一条 线。

10.渐开线上任意点的法线必定与基圆 ,直线齿廓的基圆半径为 。

11.渐开线齿轮的可分性是指渐开线齿轮中心距安装略有误差时, 。

12.共轭齿廓是指一对 的齿廓。

13.用范成法加工渐开线直齿圆柱齿轮,发生根切的原因是 。

14.齿条刀具与普通齿条的区别是 。

一、教案基本信息机械原理课程教案—齿轮机构及其运动设计课时安排:2学时教学目标:1. 了解齿轮机构的基本概念和分类。

2. 掌握齿轮的啮合条件和传动比计算。

3. 能够分析齿轮机构的运动设计。

教学方法:1. 讲授:讲解齿轮机构的基本概念、分类和啮合条件。

2. 案例分析:分析齿轮机构的运动设计实例。

3. 互动讨论:引导学生探讨齿轮机构设计中的关键问题。

教学内容:1. 齿轮机构的基本概念和分类2. 齿轮的啮合条件3. 传动比计算4. 齿轮机构的运动设计5. 齿轮机构设计实例分析二、教学过程1. 导入:通过展示齿轮机构的图片,引导学生思考齿轮机构在机械系统中的应用和重要性。

2. 讲解齿轮机构的基本概念和分类:解释齿轮机构的特点、工作原理和分类。

3. 讲解齿轮的啮合条件:介绍齿轮啮合的基本条件,如齿数、模数、压力角等。

4. 讲解传动比计算:解释传动比的定义和计算方法,引导学生理解传动比在齿轮机构中的作用。

5. 案例分析:分析齿轮机构的运动设计实例,如减速器和变速器的设计。

6. 互动讨论:引导学生探讨齿轮机构设计中的关键问题,如啮合条件、传动比选择等。

三、教学评估1. 课堂提问:通过提问了解学生对齿轮机构的基本概念和分类的理解。

2. 作业布置:布置有关齿轮啮合条件和传动比计算的练习题,巩固所学知识。

3. 课程报告:要求学生分析一个齿轮机构的运动设计实例,评估其设计合理性。

四、教学资源1. 教材:机械原理教材相关章节。

2. 图片:齿轮机构的图片。

3. 视频:齿轮机构的运动原理视频。

4. 练习题:相关齿轮啮合条件和传动比计算的练习题。

五、教学延伸1. 深入学习其他齿轮机构的分类,如蜗轮蜗杆机构、行星齿轮机构等。

2. 研究齿轮机构的运动仿真,深入了解其运动特性和性能。

3. 探索齿轮机构在实际工程应用中的设计和优化方法。

六、教学过程7. 讲解齿轮机构的运动设计:介绍齿轮机构运动设计的方法和步骤,包括运动传递分析、齿轮尺寸计算等。

第十章 齿轮机构及其设计 本章学习任务:齿廓啮合定律,渐开线齿形,渐开线圆柱齿轮各部分名称和尺寸,渐开线直齿圆柱齿轮机构的啮合传动,其他齿轮机构的啮合特点。

驱动项目的任务安排:完善项目中齿轮机构的详细设计。

10.4其他齿轮机构的啮合特点10.4.1平行轴斜齿圆柱齿轮机构1.齿面的形成及啮合特点图10-26 渐开螺旋面的形式 图10-27 一对斜齿轮的啮合情况图10-28 斜齿轮齿面接触线如图10-26所示,当发生面S 在基圆柱上相切并作纯滚动时,发生面上一条与基圆柱母线成角的直线KK 在空间所展开的轨迹为斜齿轮的齿廓曲面。

从端面上看(垂直于轴线的b β平面)各点的轨迹均为渐开线,只是各渐开线的起点不同而已。

由于斜线KK 在其上各点依次和基圆柱相切,因此各切点在基圆柱上形成螺旋线,线上各点为渐开线的起始点,00k k 00k k 它们在空间展开的曲面为渐开螺旋面。

角称为基圆柱上的螺旋角。

b β一对平行轴斜齿轮啮合传动时,可以看成发生面(啮合面)分别与两个基圆圆柱相切并作纯滚动,发生面上的斜线KK 分别在两基圆柱上形成螺旋角相同,方向相反的渐开螺旋面,如图10-27所示。

这对齿轮的瞬时接触线即为KK 线,即一对斜齿轮啮合时其接触线为一斜直线。

由于一对斜齿轮的轮齿是反向倾斜的(一个左旋,另一个右旋),因此啮合时,是由前端面进入啮合,由后端面退出啮合,其接触线由短变长,再由长变短变化,图10-28为齿轮啮合时从动轮上接触线的情况,这种接触方式使齿轮传动的冲击与振动减小,传动较平稳,故斜齿轮传动适用于高速传动。

从端面上看,斜齿圆柱齿轮传动与直齿圆柱齿轮传动相同,啮合线为两基圆内公切线,所以斜齿轮传动能保证准确的传动比。

传动过程中,具有啮合角不变及中心距可分性等特点。

2.标准参数及基本尺寸(1)标准参数 由于斜齿轮的轮齿倾斜了角,切制斜齿轮时,刀具沿着螺旋线方向b β进刀,此时轮齿的法面参数与刀具的参数一样。

因此斜齿轮的标准参数为法面参数,即法面模数,法面压力角,法面齿顶高系数,法面顶隙系数为标准值。

n m n α*an h *n c (2)分度圆柱螺旋角及基圆柱螺旋角 与直齿圆柱齿轮一样,斜齿轮的基本尺寸是以其分度圆为基准圆来计算的。

斜齿轮分度圆柱上的螺旋线的切线与其轴线所夹之锐角称为分度圆柱螺旋角(简称螺旋角)用表示。

与间的关系如图10-29所示,可得:ββb β (10-21)tan tan cos b t ββα=(a ) (b ) 图10-29 斜齿轮的螺旋角 图10-30 斜齿轮的端面压力角与法面压力角式中,,,其中L 为螺旋线的导程,对同一个斜齿轮而言,任一圆tan d L πβ=tan bb d L πβ=柱面上螺旋线的导程应相同。

斜齿轮的螺旋角是重要的基本参数之一,由于斜齿轮的轮齿倾斜了角,使斜齿轮ββ传动时产生轴向力,越大,轴向力越大。

β(3)法面参数和端面参数 从斜齿轮的端面来看,斜齿轮形状与直齿轮相同,因此可按端面参数用直齿轮的计算公式进行斜齿轮基本尺寸的计算。

而法面参数为标准值,故需建立法面参数与端面参数之间的关系。

1)模数 如图10-29(b )所示,、分别为斜齿轮法面和端面的齿距。

它们之间的n p t p 关系为cos n i p p β=由于,因此就求得n n p m π=t t p m π= (10-22)cos n t m m β=2)齿顶高系数、顶隙系数和变位系数 不论从法面和端面看,斜齿轮的齿顶高和齿根高都是相同的。

即**==a an n at t h h m h m 所以(10-23) **cos at an h h β=同理(10-24) ****()()f an n n at t t h h c m h c m =+=+因此(10-25) **cos t n c c β= 切制齿轮时,刀具沿被切齿轮的径向向前移或向后移,其移距量不论从法面或端面来看都是相同的,因此端面变位系数与法面变位系数的关系为(10-26)cos t n x x β=3)压力角 如图10-30所示斜齿条的法面()与端面()的夹角为角,a b c ''∆abc ∆β由于斜齿轮法面与端面的齿高相等,即,因此可得,在ab a b ''=t n /tan /tan bc b c αα'=bb c '∆中,,所以cos b c bc β'=(10-27) tan tan cos n t ααβ=斜齿轮的基本尺寸计算公式如表10-7所示。

表10-7 外啮合标准斜齿圆柱齿轮基本尺寸计算公式名称符号 计算公式 分度圆直径d cos n i t i i m d m z z β==基圆直径b d cos bi i t d d α=齿顶高a h ai an n h h m *=齿根高f h ()fi an n n h h c m **+齿顶高直径a d /cos 2ai n i an n d m z h m β*=+齿根高直径f d /cos 2()f n i an n n d m z h c m β**=-+端面齿厚t s /2cos t n s m πβ=端面齿距t p /cos t n p m πβ=端面基节bt p t cos bt t p p α=中心距a 121()/cos 2n a m z z β=+注:公式中下标。

1,2i =3.正确啮合条件一对平行轴外啮合斜齿轮传动时,与直齿轮传动一样,两轮的法面模数和法面压力角应分别相等;另外,两轮啮合处的齿向要相同,因此一对外啮合斜齿圆柱轮的正确啮合条件为:(10-28)121212n n n n n m m m ααββ==⎧⎪=⎨⎪=-⎩对于内啮合齿轮对,。

另外,相互啮合的斜齿轮的螺旋角大小相等,旋向相反,12ββ=故其端面模数和端面压力角也分别相等。

即(10-29)12t t m m =12t t αα=4.斜齿轮传动的重合度为便于分析斜齿轮传动的重合度,将端面参数与直齿轮参数相当的斜齿轮一进行比较。

图10-31(a )、(b )分别表示直齿圆柱齿轮传动和斜齿圆柱齿轮传动的啮合面。

由于直齿轮传动啮合时是沿整个齿宽进入啮合(图10-31(a )中的),脱离啮合时也是沿22B B '整个齿宽脱离啮合(图10-31(a )中线)。

故11B B '其重合度为。

b L p ε=对于斜齿圆柱齿轮传动来说,由于轮齿倾斜了角度,当一对轮齿在前端面的点进bβ2B '人啮合时,后端面还未进入啮合(图10-31(b )),同样该对轮齿的前端面在,点脱离啮1B '合时,后端面还未脱离啮合,只有当该轮齿的后端面转到虚线处的点,前端面转到点1B 1B '时,该对轮齿才全部脱离啮合,显然斜齿圆柱齿轮传动的实际啮合区比直齿圆柱齿轮传动的实际啮合区增大了(),故斜齿轮传动的重合度为L ∆tan b L b β∆= (10-30)bt L L p γαβεεε+∆==+其中称为轴向重合度(纵向重合度)。

将,代人βεb t tan tan cos ββα=cos bt t t p p α=11/bt B B p '整理后可得(10-31)sin /b n b m εβπ=称为端面重合度。

其值与端面尺寸完全相同的直齿圆柱齿轮传动的重合度相等。

即 αε (10-32) 11221[(tan tan ')(tan tan ')]2at t at z z αεααααπ=-+-由以上分析可知,斜齿轮传动的重合度大于直齿轮传动的重合度,斜齿轮传动时,同时啮合的轮齿对数多,因此传动平稳,承载能力也高。

由式(10-31)可知,愈大,愈大,传动愈平稳,但当太大时,轴向力也增大,βb εβS F 对传动不利,如图10-32(a )所示。

因此不能过大,设计时一般取。

当用于β8~15β= 高速大功率的传动时,为了消除轴向力采用左右对称人字齿轮,如图10-32(b )所示。

由于其轴向力可以互相抵消,螺旋角可以增大些,。

β25~40β= 5.斜齿轮的当量齿数由于斜齿轮的作用力是作用于轮齿的法面,其强度设计、制造等都是以法面为依据的,因此需要知道斜齿圆柱齿轮的法面齿形。

一般可以采用近似的方法用一个与斜齿轮法面齿形图10-31 斜齿轮的实际啮合线相当的直齿轮齿形来替代,这个相当直齿轮就是所谓的斜齿轮的当量齿轮,当量齿轮的齿数称为当量齿数,用表示。

v z(a ) (b ) 图10-32 斜齿轮的轴向力图 图10-33 斜齿轮的当量齿轮及人字齿轮 如图10-33所示,过斜齿轮分度圆柱上的一点C 作斜齿轮螺旋线的法截面,显然此截面为椭圆。

椭圆上只有C 点附近的齿形可作为法面齿形。

为求与法面齿形相当的直齿圆柱齿轮的渐开线齿形,可以用椭圆上C 点处的曲率半径作为相当直齿轮的分度圆半径,并ρv r 设当量齿轮的模数和压力角分别等于斜齿轮的法面模数和法面压力角。

这样当量齿轮n m n a 的齿形就与斜齿轮法面的齿形很接近。

当量齿轮的分度圆半径。

由解析几何可知椭圆上C 点处的曲率半径,其v r ρ=2/a b ρ=中a 、b 分别为椭圆的长径和短径。

在图10-33可以得到,,,因此b r =/cos a r β= (10-33)23/cos /2cos v n r r m z ββ==当量齿数(10-34) 3/cos v z z β=由式(10-34)可以求出用范成法切制斜齿轮时不产生根切的最少齿数: (10-35)3min min cos v z z β=是当量齿轮不发生根切的最少齿数。

min v z 综上所述,平行轴斜齿圆柱齿轮与直齿圆柱齿轮比较,具有齿面接触情况好,重合度大,传动平稳,承载能力高,结构紧凑等优点,因此适合于高速重载的机械传动。

例10-4 设已知一对斜齿轮传动的,,,(初选201=z 402=z mm 8=n m 15=β值),,。

试求(应圆整,并精确重算)、,及,及。

mm 30=B 1*=an h a βγε1V z 2V z 解:依据题意有mm 66.248mm 15cos 2)4020(8cos 2)()(212121=⨯+⨯=+=+= βz z m d d a n 取 mm 250=a 则 12()8(2040)arccos arccos 16.26022250n m z z a β+⨯+===⨯ 11332022.586cos cos 16.260V z z β===。