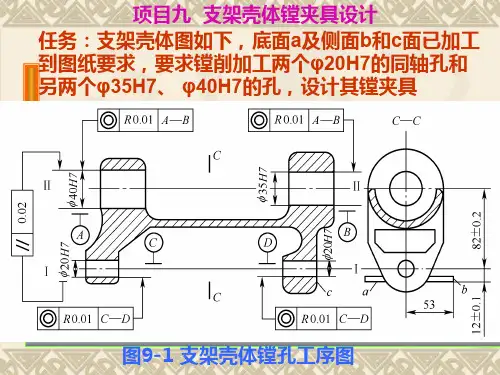

镗床夹具

- 格式:pptx

- 大小:7.25 MB

- 文档页数:39

设计简介

镗床夹具概念及其特点

镗床夹具概念

镗床夹具又称镗模,主要用来加工箱体类或支座类工件上的孔及孔系。

镗床夹具的特点

(1)设有镗套,以引导镗杆进行镗孔。

(2)可以加工出有较高精度要求的孔或孔系。

1—支架 2—镗套

3、4—定位板 5、8—压板 6—夹紧螺钉

7—可调支承钉 9—镗刀杆 10—浮动接头

镗床夹具(镗模)

引导镗刀,加强刀具刚度,保证所加工的

孔和工件其它表面准确的相对位置

用于安装镗套,并保证镗套在镗模上的正

确位置。

定位元件使工件在夹具中占据正确的位置。

夹紧装置

将夹具上的所有组成部分,联接成为一个

整体的基础件。

镗模底座

(夹具体)

镗模支架

镗 套

将工件压紧夹牢,保证工件在加工过程中

受到外力作用时不离开已占据的正确位置。

1.单支承镗模

这类镗模只有一个导向支承,镗杆与主轴采用固定连接。

主轴的回转精度将影响镗孔的精度。

2.双支承镗模

双支承镗模有两个引导镗杆的镗模支架,镗杆的位置精度由镗模保证,不受机床主轴精度的影响。

经常用于镗削孔径较大,加工精度高,换刀不方便的场合。

双支承镗

模

3.无支承镗模

这类镗模只设计定位装置、加紧装置和夹具体。

应用于刚性好,精度高得金刚镗床、坐标镗床、数控机床和加工中心上镗孔。

镗床夹具1. 简介镗床夹具是一种用于夹持和固定工件在镗床上进行加工的装置。

镗床夹具在机械加工中起着至关重要的作用,它能够确保工件的稳定性和精度,提高加工效率和质量。

2. 夹具结构镗床夹具通常由夹具床、夹具台、固定夹具、可调夹具和定位夹具等部分组成。

2.1 夹具床夹具床是夹具的主体结构,通常由钢材制成。

它承载着整个夹具的各个部件,并提供了夹持工件的平台。

2.2 夹具台夹具台位于夹具床的上方,可上下移动。

它的主要作用是调节工件的高度,并通过螺杆和螺母机构来实现精确的高度调整。

2.3 固定夹具固定夹具是夹持工件的主要部件,通常由铸铁或钢材制成。

固定夹具通过螺杆或液压装置将工件夹持在合适的位置,确保工件的稳定性和可靠性。

2.4 可调夹具可调夹具通常用于夹持尺寸不同的工件。

它通常由可移动的夹具块、螺杆和螺母组成,通过调整夹具块的位置来适应不同大小的工件。

2.5 定位夹具定位夹具用于确保工件在夹具中的准确定位。

它通常由定位销、定位块和定位台组成,通过在夹具中添加定位销和定位块来确定工件的位置。

3. 镗床夹具的使用使用镗床夹具时,需要按照以下步骤进行操作:3.1 安装夹具首先,将夹具床放在镗床工作台上,并用螺栓固定。

然后,安装固定夹具和可调夹具,确保它们牢固地固定在夹具床上。

3.2 调整夹具根据工件的尺寸和形状,调整夹具的位置和夹紧力。

确保工件夹持牢固,且位置准确。

3.3 定位工件使用定位夹具将工件准确放置在夹具中,并及时检查工件的位置是否正确。

3.4 开始加工确定所有准备工作完成后,启动镗床进行加工。

根据需要进行适当的切削速度和切削深度调整,确保加工效果和质量。

4. 维护与保养为确保镗床夹具的正常运行和延长使用寿命,需要进行定期的维护与保养。

4.1 清洁定期清洁夹具表面的油污和灰尘,确保夹具表面光洁。

4.2 润滑使用适当的润滑剂对夹具的滑动部件进行润滑,保证夹具的灵活性和使用寿命。

4.3 检查定期检查夹具各个部件是否有损坏或磨损,如有需要及时更换。

任务2.4 机床夹具经典结构一、典型的机床夹具现在常用的典型的机床夹具有五种(一)车床夹具:车床夹具用于车床,方便工件在进行加工时的夹紧操作;(二)铣床夹具:铣床夹具用于铣床上,主要是便于工件的夹紧;(三)镗床夹具:镗床夹具用于镗床上,在工件进行镗孔的过程中,对工件进行夹紧操作;(四).钻床夹具:钻床夹具用于钻床上,能保证工件在进行攻丝时不会发生偏移;(五)磨床夹具:磨床夹具用于磨床上,能保证工件工件的平行度,保证打磨效果。

二、机床夹具的经典结构(一)卡盘卡盘是机床上用来夹紧工件的机械装置。

利用均布在卡盘体上的活动卡爪的径向移动,把工件夹紧和定位的机床附件。

卡盘一般由卡盘体、活动卡爪和卡爪驱动机构 3部分组成。

卡盘体直径最小为65毫米,最大可达1500毫米,中央有通孔,以便通过工件或棒料;背部有圆柱形或短锥形结构,直接或通过法兰盘与机床主轴端部相联接。

卡盘通常安装在车床、外圆磨床和内圆磨床上使用,也可与各种分度装置配合,用于铣床和钻床上。

(1)分类从卡盘爪数上面可以分为:两爪卡盘,三爪卡盘,四爪卡盘,六爪卡盘和特殊卡盘。

从使用动力上可以分为:手动卡盘,气动卡盘,液压卡盘,电动卡盘和机械卡盘。

从结构上面还可以分为:中空型和中实型。

(2)组成卡盘一般由卡盘体、活动卡爪和卡爪驱动机构 3部分组成。

1)卡盘卡盘体是三爪卡盘的结构主体,卡盘体用于装配活动卡爪和驱动机构,通过卡盘体三爪卡盘才能运行。

卡盘体的前端是活动卡爪的安装位置,可以更换不同规格的活动卡爪。

驱动机构则安装在卡盘体的内部,同时连接着活动卡爪,使活动卡爪能够自由移动。

如图 3-34。

图 2-342)活动卡爪活动卡爪是三爪卡盘的主要夹紧部位,通过活动卡爪与工件的接触,达到夹紧工件的效果。

活动卡爪的种类有很多,有阶梯状的活动卡爪,也有直的方形的的活动卡爪。

活动卡爪在长时间使用的过程中会慢慢磨损,在长时间使用后需要进行修复更换。

如图 3-35。

图 2-353)卡爪驱动机构卡爪驱动机构是三爪卡盘的主要驱动系统,通过驱动机构的传导才能控制卡爪的松开和夹持。

专用镗床夹具毕业设计专用镗床夹具毕业设计在现代制造业中,夹具是一种非常重要的工具。

它们被广泛应用于各种加工过程中,以保证工件的固定和稳定,提高加工精度和效率。

而专用镗床夹具作为一种特殊的夹具,具有独特的设计和功能,被广泛应用于镗床加工中。

专用镗床夹具的设计需要考虑多个因素,包括工件形状、尺寸、材料以及加工要求等。

首先,设计师需要了解工件的几何形状和尺寸,以确定夹具的结构和尺寸。

其次,设计师需要考虑工件的材料特性,选择合适的夹具材料和加工方式,以确保夹具的刚性和稳定性。

最后,设计师还需要根据加工要求确定夹具的功能和特点,例如夹紧力、定位精度、换刀方便等。

在专用镗床夹具的设计中,夹紧力是一个非常重要的因素。

夹紧力的大小直接影响到工件的稳定性和加工精度。

设计师需要根据工件的材料和形状,选择合适的夹紧方式和夹紧力大小。

例如,对于圆柱形工件,常用的夹紧方式包括机械夹紧、液压夹紧和气动夹紧等。

不同的夹紧方式具有不同的特点和适用范围,设计师需要根据具体情况进行选择。

除了夹紧力外,定位精度也是专用镗床夹具设计中需要考虑的因素之一。

定位精度的大小决定了工件在夹具中的位置和姿态,直接影响到加工精度。

设计师需要根据工件的形状和加工要求,选择合适的定位方式和定位精度。

例如,对于对称工件,常用的定位方式包括圆心定位、端面定位和平面定位等。

不同的定位方式具有不同的定位精度和适用范围,设计师需要根据具体情况进行选择。

此外,换刀方便也是专用镗床夹具设计中需要考虑的因素之一。

在镗床加工中,由于刀具的磨损和加工要求的变化,需要经常更换刀具。

设计师需要设计夹具的结构和调整机构,以便快速、方便地更换刀具。

例如,可以采用快速换刀装置和刀具调整装置等,以提高换刀效率和精度。

综上所述,专用镗床夹具的设计需要考虑多个因素,包括夹紧力、定位精度和换刀方便等。

设计师需要根据工件的形状、尺寸、材料和加工要求等,选择合适的夹具结构和功能,以确保加工精度和效率。