刀具磨损破损和刀具耐用度PPT

- 格式:ppt

- 大小:500.00 KB

- 文档页数:46

加入刀具破损、磨损、崩刃怎么办?从根本上分析刀具失效原因,附有解决方案,快来了解一下!刀具破损的表现D切削刃微崩当工件材料组织、硬度、余量不均匀,前角偏大导致切削刃强度偏低,工艺系统刚性不足产生振动,或进行断续切削,刃磨质量欠佳时,切削刃容易发生微崩,即刃区出现微小的崩落、缺口或剥落。

出现这种情况后,刀具将失去一部分切削能力,但还能继续工作。

继续切削中,刃区损坏部分可能迅速扩大,导致更大的破损。

2)切削刃或刀尖崩碎这种破损方式常在比造成切削刃微崩更为恶劣的切削条件下产生,或者是微崩的进一步的发展。

崩碎的尺寸和范围都比微崩大,使刀具完全丧失切削能力,而不得不终止工作。

刀尖崩碎的情况常称为掉尖。

3)刀片或刀具折断当切削条件极为恶劣,切削用量过大,有冲击载荷,刀片或刀具材料中有微裂,由于焊接、刃磨在刀片中存在残余应力时,加上操作不慎等因素,可能造成刀片或刀具产生折断。

发生这种破损形式后,刀具不能继续使用,以致报废。

4)刀片表层剥落对于脆性很大的材料,如Tie含量很高的硬质合金、陶瓷、PCBN等,由于表层组织中有缺陷或潜在裂纹,或由于焊接、刃磨而使表层存在着残余应力,在切削过程中不够稳定或刀具表面承受交变接触应力时极易产生表层剥落。

剥落可能发生在前刀面,刀可能发生在后刀面,剥落物呈片状,剥落面积较大。

涂层刀具剥落可能性较大。

刀片轻微剥落后,尚能继续工作,严重剥落后将丧失切削能力。

5)切削部位塑性变型具钢和高速钢由于强度小硬度低,在其切削部位可能发生塑性变型。

硬质合金在高温和三向压应力状态直工作时,也会产生表层塑性流动,甚至使切削刃或刀尖发生塑性变形而造成塌陷。

塌陷一般发生在切削用量较大和加工硬材料的情况下。

TiC基硬质合金的弹性模量小于WC基硬质合金,故前者抗塑性变形能力加快,或迅速失效。

PCD、PCBN基本不会发生塑性变形现象。

6)刀片的热裂当刀具承受交变的机械载荷和热负荷时,切削部分表面因反复热胀冷缩,不可避免的产生交变的热应力,从而使刀片发生疲劳而开裂。

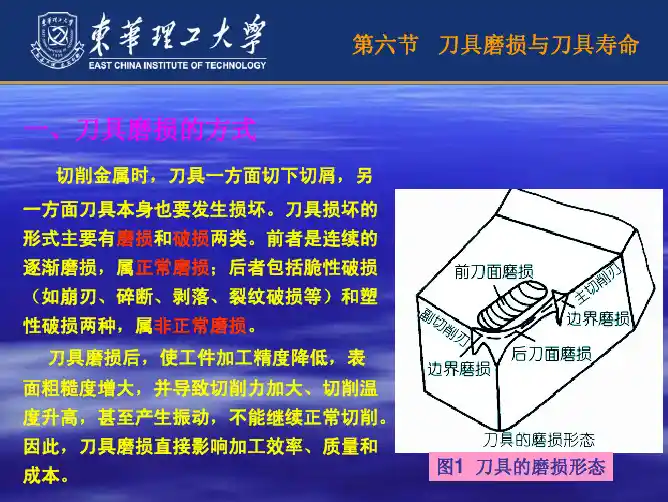

金属切削原理与刀具Principle of Metal Cutting and Cutting Tools 第六章刀具磨损、破损和刀具耐用度第六章刀具磨损、破损和刀具耐用度6.1 刀具磨损的形态6.2 刀具磨损的原因6.3 刀具磨损过程及磨钝标准6.4 刀具耐用度的经验公式及刀具耐用度的分布6.5 合理耐用度的选用原则6.6 刀具的破损磨损:切削时的摩擦使得刀具材料逐渐磨钝,造成切削部分形状和尺寸改变切削力增加;切削温度上升;切削颜色改变;产生振动;工件尺寸超差;已加工表面质量明显恶化刀具损坏形式主要有:磨损和破损。

磨损损坏是连续的逐渐磨损;破损包括脆性破损和塑性破损刀片磨损车削用金属陶瓷刀片刀尖半径处后刀面磨损和月牙洼磨损第六章刀具磨损、破损和刀具耐用度6.1 刀具磨损的形态一、前刀面磨损切削塑性材料时,如果切削速度和切削厚度较大,在刀具前刀面上经常会磨出一个月牙洼。

前刀面月牙洼磨损值以其最大深度KT表示。

图6-1 刀具的磨损形态二、后刀面磨损加工脆性材料或在切削速度较低、切削厚度较小(<0.1mm)的塑性材料,前刀面上刀屑间的作用相对较弱,主要发生后刀面磨损,后刀面磨损带往往不均匀。

刀尖处VC,主切削刃靠近工件外皮处的后刀面VN,中间部位磨损较均匀VB、VBmax。

图6-3 刀具磨损的测量位置三、边界磨损切削钢料时,常在主切削刃靠近工件外皮处以及刀尖处的后刀面上,磨出较深的沟纹,这就是边界磨损(图6-4)。

加工铸、锻等外皮粗糙的工件,也容易发生边界磨损。

发生边界磨损的原因:(1)应力梯度,引起很大的剪应力。

(2)加工硬化作用,边界处切削厚度为零,刀刃打滑。

刀具的磨损方式1.前刀面为主,后刀面轻微的磨损2.后刀面为主,前刀面轻微的磨损3.前刀面、后刀面同时磨损4.切削刃口变圆钝化1. 前刀面为主,后刀面轻微的磨损•切削塑性材料;•切削速度较高;•切削厚度较大;•负前角;•产生积屑瘤时2. 后刀面为主,前刀面轻微的磨损•切削脆性材料;•塑性材料切削速度较低;•塑性材料切削厚度较小;•增大前角,减小后角时更明显;•切削韧性大、导热性差的材料(不锈钢)3. 前刀面、后刀面同时磨损•切削塑性金属时,如果切削厚度适中4. 切削刃口变圆钝化•耐磨性、红硬性好的刀具精加工导热性差的材料;•切削韧性大、导热性差的材料第六章刀具磨损、破损和刀具耐用度5.2 刀具磨损的原因一、硬质点磨损(磨料磨损)二、粘结磨损三、扩散磨损四、氧化磨损一、硬质点磨损(磨料磨损)1. 概念工件材料中含有硬度极高的硬质点在刀具表面刻划出沟纹(机械磨损)。