刀具磨损破损和刀具耐用度

- 格式:ppt

- 大小:339.50 KB

- 文档页数:45

任何事物使用时间长了,都会出现破损,不要刀具外表坚硬,时间老人也会把它磨平,影响刀具磨损的几种原因有哪些呢?

1、刀具材料

刀具材料是决定刀具切削性能的根本因素,对于加工效率、加工质量、加工成本以及刀具耐用度影响很大。

刀具材料越硬,其耐磨性越好,硬度越高,冲击韧性越低,材料越脆。

硬度和韧性是一对矛盾,也是刀具材料所应克服的一个关键。

对于石墨刀具,普通的TiAlN涂层可在选材上适当选择韧性相对较好一点的,也就是钴含量稍高一点的;对于金刚石涂层石墨刀具,可在选材上适当选择硬度相对较好一点的,也就是钴含量稍低一点的;

2、刀具的几何角度

石墨刀具选择合适的几何角度,有助于减小刀具的振动,反过来,石墨工件也不容易崩缺;

3、刀具的涂层。

4、刀具刃口的强化。

5、刀具的机械加工条件。

选择适当的加工条件对于刀具的寿命有相当大的影响。

总之刀具的材料、几何角度、涂层、刃口的强化及机械加工条件,在刀具的使用寿命中扮演者不同的角色,缺一不可,相辅相成的。

一把好的石墨刀具,应具备流畅的石墨粉排屑槽、长的使用寿命、能够深雕刻加工、能节约加工成本。

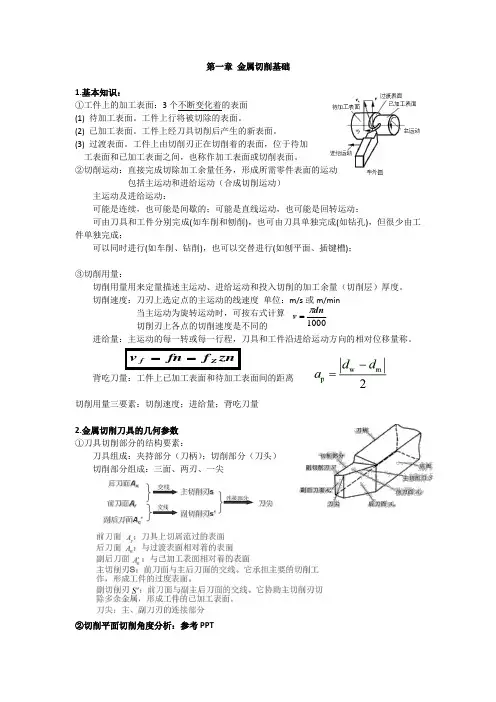

第一章 金属切削基础1.基本知识:①工件上的加工表面:3个不断变化着的表面 (1) 待加工表面。

工件上行将被切除的表面。

(2) 已加工表面。

工件上经刀具切削后产生的新表面。

(3) 过渡表面。

工件上由切削刃正在切削着的表面,位于待加 工表面和已加工表面之间,也称作加工表面或切削表面。

②切削运动:直接完成切除加工余量任务,形成所需零件表面的运动包括主运动和进给运动(合成切削运动)主运动及进给运动:可能是连续,也可能是间歇的;可能是直线运动,也可能是回转运动;可由刀具和工件分别完成(如车削和刨削),也可由刀具单独完成(如钻孔),但很少由工件单独完成;可以同时进行(如车削、钻削),也可以交替进行(如刨平面、插键槽);③切削用量:切削用量用来定量描述主运动、进给运动和投入切削的加工余量(切削层)厚度。

切削速度:刀刃上选定点的主运动的线速度 单位:m/s 或m/min当主运动为旋转运动时,可按右式计算 切削刃上各点的切削速度是不同的进给量:主运动的每一转或每一行程,刀具和工件沿进给运动方向的相对位移量称。

znf fn v Z f ==背吃刀量:工件上已加工表面和待加工表面间的距离切削用量三要素:切削速度;进给量;背吃刀量2.金属切削刀具的几何参数①刀具切削部分的结构要素:刀具组成:夹持部分(刀柄);切削部分(刀头) 切削部分组成:三面、两刃、一尖②切削平面切削角度分析:参考PPT1000dnv π=第二章金属切削的基本规律及其应用1.切屑的种类及其变化①分类:带状切屑;底面光滑,背面呈毛茸状挤裂切屑;底面光滑有裂纹,背面呈锯齿状节状切屑;底面已不光滑,呈粒状金属块的堆砌崩碎切屑:不规则块状颗粒②影响切屑形状的因素:工件材料、切削速度、进给量、刀具角度③切屑形状对加工过程的影响:切削过程平稳性、表面质量④切屑控制:卷曲和折断2.切削层金属的变形①三个变形区②变形程度的表示:变形系数;剪切角;剪应变变形系数PS:能表示变形程度的参数:切屑形态(方便、定性);剪切角(定量);变形系数(纯挤压,易测);剪应变(纯剪切,较合理,忽略挤压)③刀—屑接触区的变形与摩擦第二变形区特征:切屑底层晶粒纤维化,流速减慢,甚至滞留。

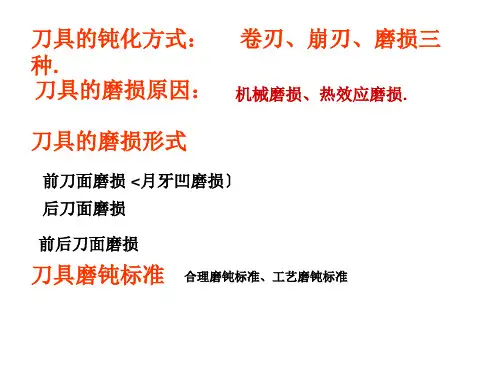

刀具寿命确定标准

刀具寿命的确定标准可以根据不同的应用和要求而有所不同。

以下是一些常见的刀具寿命确定标准:

1.切削试验:通过在实验室或生产现场进行切削试验,可以确定刀具的寿命和耐用度。

这种方法需要对不同的切削参数进行优化和调整,以获得最佳的加工效果和刀具寿命。

2.经验法:工厂经常采用经验法来确定刀具寿命。

这种方法通常基于历史数据和经验总结,通过估算加工时间、加工件数量等因素来确定刀具寿命。

3.刀具磨损监测:现代刀具系统通常配备了磨损监测系统,可以实时监测刀具的磨损情况,并根据磨损情况来确定刀具寿命。

这种方法可以避免因为刀具磨损过快而导致的停机和更换。

4.数学模型:现代切削技术和计算机模拟技术的发展,使得可以建立数学模型来预测刀具寿命。

这种方法可以通过对不同的切削参数进行优化和调整,得到最优的刀具寿命和加工效果。

综上所述,刀具寿命的确定标准可以采用多种方法,具体选择哪种方法取决于应用场景和要求。

刀具坚硬,可随着使用时间的推迟,刀具也会有一定的磨损,影响刀具磨损的几种原因有哪些呢?通过汇总得出了几种原因。

一、刀具材料数控刀具材料是决定刀具切削性能的根本因素,对于加工效率、加工质量、加工成本以及刀具耐用度影响很大。

刀具材料越硬,其耐磨性越好,硬度越高,冲击韧性越低,材料越脆。

硬度和韧性是一对矛盾,也是刀具材料所应克服的一个关键。

对于石墨刀具,普通的TiAlN涂层可在选材上适当选择韧性相对较好一点的,也就是钴含量稍高一点的;对于金刚石涂层石墨刀具,可在选材上适当选择硬度相对较好一点的,也就是钴含量稍低一点的;二、刀具的几何角度石墨刀具选择合适的几何角度,有助于减小刀具的振动,反过来,石墨工件也不容易崩缺;1、前角,采用负前角加工石墨时,刀具刃口强度较好,耐冲击和摩擦的性能好,随着负前角绝对值的减小,后刀面磨损面积变化不大,但总体呈减小趋势,采用正前角加工时,随着前角的增大,刀具刃口强度被削弱,反而导致后刀面磨损加剧。

负前角加工时,切削阻力大,增大了切削振动,采用大正前角加工时,刀具磨损严重,切削振动也较大。

2、后角,如果后角的增大,则刀具刃口强度降低,后刀面磨损面积逐渐增大。

刀具后角过大后,切削振动加强。

3、螺旋角,螺旋角较小时,同一切削刃上同时切入石墨工件的刃长最长,切削阻力最大,刀具承受的切削冲击力最大,因而刀具磨损、铣削力和切削振动都是最大的。

当螺旋角去较大时,铣削合力的方向偏离工件表面的程度大,石墨材料因崩碎而造成的切削冲击加剧,因而刀具磨损、铣削力和切削振动也都有所增大。

因此,刀具角度变化对刀具磨损、铣削力和切削振动的影响是前角、后角及螺旋角综合产生的,所以在选择方面一定要多加注意。

通过对石墨材料的加工特性做了大量的科学测试,PARA刀具优化了相关刀具的几何角度,从而使得刀具的整体切削性能大大提高。

三、刀具的涂层金刚石涂层刀具的硬度高、耐磨性好、摩擦系数低等优点,现阶段金刚石涂层是石墨加工刀具的最佳选择,也最能体现石墨刀具优越的使用性能;金刚石涂层的硬质合金刀具的优点是综合了天然金刚石的硬度和硬质合金的强度及断裂韧性;但是在国内金刚石涂层技术还处于起步阶段,还有成本的投入都是很大的,所以金刚石涂层在近期不会有太大发展,不过我们可以在普通刀具的基础上,优化刀具的角度,选材等方面和改善普通涂层的结构,在某种程度上是可以在石墨加工当中应用的。

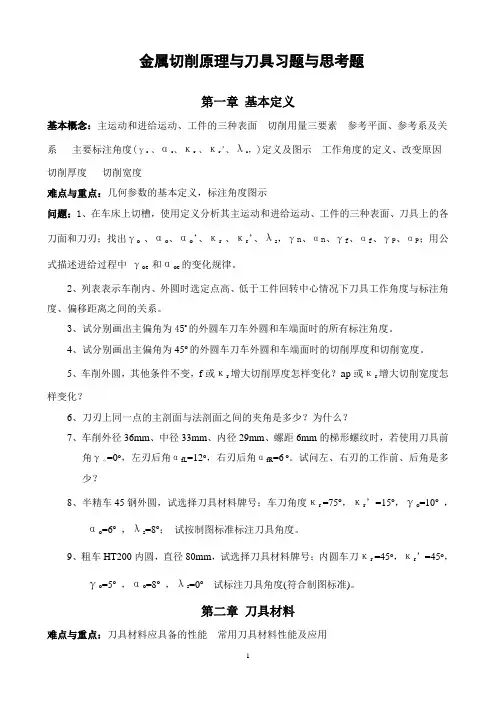

金属切削原理与刀具习题与思考题第一章基本定义基本概念:主运动和进给运动、工件的三种表面切削用量三要素参考平面、参考系及关系主要标注角度(γo 、αo、κr 、κr’、λs,)定义及图示工作角度的定义、改变原因切削厚度切削宽度难点与重点:几何参数的基本定义,标注角度图示问题:1、在车床上切槽,使用定义分析其主运动和进给运动、工件的三种表面、刀具上的各刀面和刀刃;找出γo 、αo、αo’、κr 、κr’、λs,γn、αn、γf、αf、γP、αP;用公式描述进给过程中γoe 和αoe的变化规律。

2、列表表示车削内、外圆时选定点高、低于工件回转中心情况下刀具工作角度与标注角度、偏移距离之间的关系。

3、试分别画出主偏角为45o的外圆车刀车外圆和车端面时的所有标注角度。

4、试分别画出主偏角为45o的外圆车刀车外圆和车端面时的切削厚度和切削宽度。

5、车削外圆,其他条件不变,f或κr增大切削厚度怎样变化?a p或κr增大切削宽度怎样变化?6、刀刃上同一点的主剖面与法剖面之间的夹角是多少?为什么?7、车削外径36mm、中径33mm、内径29mm、螺距6mm的梯形螺纹时,若使用刀具前角γο=0o,左刃后角αfL=12o,右刃后角αfR=6 o。

试问左、右刃的工作前、后角是多少?8、半精车45钢外圆,试选择刀具材料牌号;车刀角度κr =75o,κr’=15o,γo=10o,αo=6o,λs=8o;试按制图标准标注刀具角度。

9、粗车HT200内圆,直径80mm,试选择刀具材料牌号;内圆车刀κr =45o,κr’=45o,γo=5o,αo=8o,λs=0o试标注刀具角度(符合制图标准)。

第二章刀具材料难点与重点:刀具材料应具备的性能常用刀具材料性能及应用问题:1、刀具材料是在什么条件下工作的?应具备哪些性能?2、对比高速钢和硬质合金性能指标。

3、常用高速钢有哪些型号?用在哪些场合?列举5种高速钢刀具。

4、常用硬质合金有哪几类?各有哪些常用牌号?其性能特点如何?加工钢料和加工铸铁、粗加工和精加工应如何选择硬质合金?为什么?5、简述YT 、YG两类硬质合金的牌号及应用范围;6、解释YT15 、YT30 、YG6、YG3牌号的含义。

刀具使用寿命有多长?什么是刀具使用寿命?是指刀具从开始使用至达到磨钝标按时应保证的切削时间,又称为刀具耐用度。

而刀具总使用寿命,是指一把新刀具到报废为止所经过的切削时间。

实际刀具寿命跟很多因素有关,包括刀具材料、刀具几何形状、工件材料、切削用量、切削温度以及是否使用切削液等,都影响着刀具的磨损,同时也影响着刀具的使用寿命。

1907年,在整整工作了26年切除了3万吨切屑,把握了10万个以上的试验数据的基础上,泰勒发表了经典论文“On the Art of Cutting Metal”中提出了**的刀具耐用度公式,个讨论了切削速度和刀具耐用度之间的关系。

这一公式对今日推测刀具耐用度仍有紧要的引导意义。

泰勒公式被用在课堂上和试验室内,很少有在工厂使用。

工厂习惯用估算的方法来得到刀具耐用度,或者叫刀具使用寿命。

一般有以下几种估算方法:1、按切削时间计金属切削刀具行业内,一般以数控刀具寿命15分钟来推举切削线速度。

而在实际使用时,一般取数控刀具品牌制造厂推举值的75%,此时的数控刀具寿命约为60分钟。

一个刀刃可加工工件数量可按下式估算:N=(19100xVxf)/(Dxh)N —刀具寿命,可加工工件数,单位:个V –刀具选用切削线速度,单位:米/分钟f –加工时的进给量,单位:毫米/转D –被加工件工件直径,单位:毫米h —加工长度,毫米2、按切削距离计切削距离是指,假设一个刀刃,在一个特别大的工件上连续不断地按肯定的速度切削,这把刀从开始到失效所走过的路程全长,称为切削距离寿命。

用L来表示。

一个刀刃可加工工件数量可按下式估算:N=(318300XLXf)/(DXh)N–刀具寿命,可加工工件数,单位:个L–切削距离估计寿命,单位:千米f–加工时的进给量,单位:毫米/转D–被加工工件直径,单位:毫米h–加工长度,毫米3、以阅历值计:有阅历的从业人员,对一些常用材料、常用刀具在加工某一类特定材料工件的使用寿命,有丰富的阅历积累,能直接地估算刀具的使用寿命。