第六节 刀具磨损、破损与刀具耐用度

- 格式:ppt

- 大小:477.50 KB

- 文档页数:36

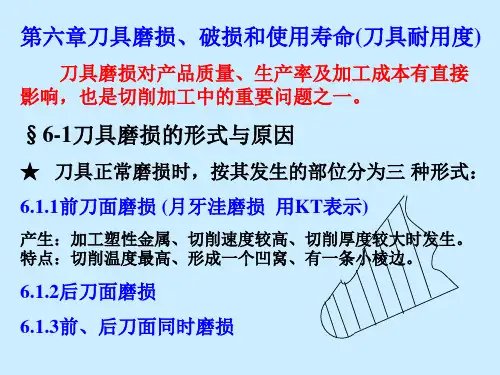

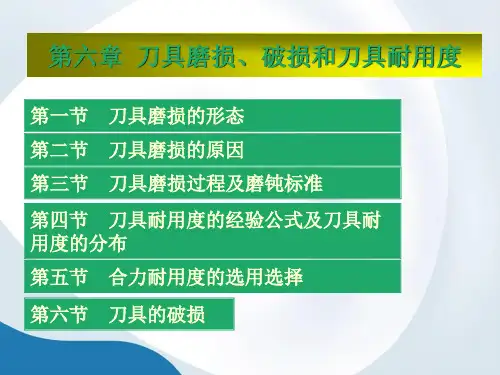

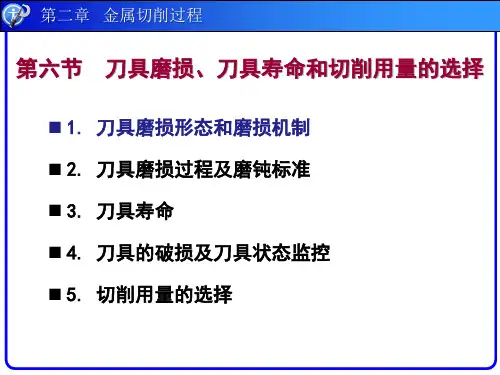

金属切削原理与刀具Principle of Metal Cutting and Cutting Tools 第六章刀具磨损、破损和刀具耐用度第六章刀具磨损、破损和刀具耐用度6.1 刀具磨损的形态6.2 刀具磨损的原因6.3 刀具磨损过程及磨钝标准6.4 刀具耐用度的经验公式及刀具耐用度的分布6.5 合理耐用度的选用原则6.6 刀具的破损磨损:切削时的摩擦使得刀具材料逐渐磨钝,造成切削部分形状和尺寸改变切削力增加;切削温度上升;切削颜色改变;产生振动;工件尺寸超差;已加工表面质量明显恶化刀具损坏形式主要有:磨损和破损。

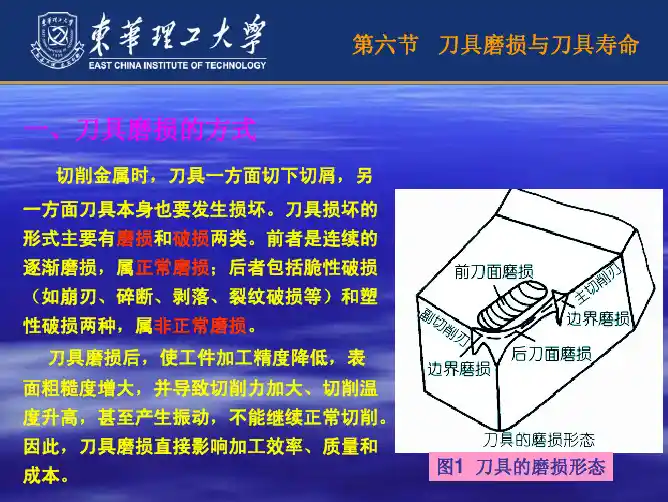

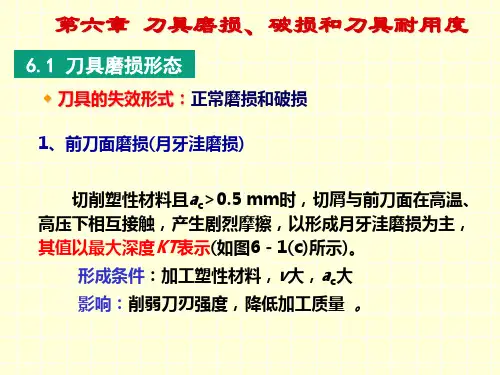

磨损损坏是连续的逐渐磨损;破损包括脆性破损和塑性破损刀片磨损车削用金属陶瓷刀片刀尖半径处后刀面磨损和月牙洼磨损第六章刀具磨损、破损和刀具耐用度6.1 刀具磨损的形态一、前刀面磨损切削塑性材料时,如果切削速度和切削厚度较大,在刀具前刀面上经常会磨出一个月牙洼。

前刀面月牙洼磨损值以其最大深度KT表示。

图6-1 刀具的磨损形态二、后刀面磨损加工脆性材料或在切削速度较低、切削厚度较小(<0.1mm)的塑性材料,前刀面上刀屑间的作用相对较弱,主要发生后刀面磨损,后刀面磨损带往往不均匀。

刀尖处VC,主切削刃靠近工件外皮处的后刀面VN,中间部位磨损较均匀VB、VBmax。

图6-3 刀具磨损的测量位置三、边界磨损切削钢料时,常在主切削刃靠近工件外皮处以及刀尖处的后刀面上,磨出较深的沟纹,这就是边界磨损(图6-4)。

加工铸、锻等外皮粗糙的工件,也容易发生边界磨损。

发生边界磨损的原因:(1)应力梯度,引起很大的剪应力。

(2)加工硬化作用,边界处切削厚度为零,刀刃打滑。

刀具的磨损方式1.前刀面为主,后刀面轻微的磨损2.后刀面为主,前刀面轻微的磨损3.前刀面、后刀面同时磨损4.切削刃口变圆钝化1. 前刀面为主,后刀面轻微的磨损•切削塑性材料;•切削速度较高;•切削厚度较大;•负前角;•产生积屑瘤时2. 后刀面为主,前刀面轻微的磨损•切削脆性材料;•塑性材料切削速度较低;•塑性材料切削厚度较小;•增大前角,减小后角时更明显;•切削韧性大、导热性差的材料(不锈钢)3. 前刀面、后刀面同时磨损•切削塑性金属时,如果切削厚度适中4. 切削刃口变圆钝化•耐磨性、红硬性好的刀具精加工导热性差的材料;•切削韧性大、导热性差的材料第六章刀具磨损、破损和刀具耐用度5.2 刀具磨损的原因一、硬质点磨损(磨料磨损)二、粘结磨损三、扩散磨损四、氧化磨损一、硬质点磨损(磨料磨损)1. 概念工件材料中含有硬度极高的硬质点在刀具表面刻划出沟纹(机械磨损)。

刀具磨损破损与耐用度必考知识范例1. 导言刀具是各行各业都普遍使用的工具之一,而刀具的磨损和破损对于工作效率和刀具的耐用度有着重要的影响。

本文将介绍刀具磨损和破损的原因以及如何评估和提高刀具的耐用度。

2. 刀具磨损原因刀具的磨损主要由以下几个因素引起:2.1 材料硬度不匹配材料硬度不匹配是刀具磨损的主要原因之一。

当切削材料的硬度过高时,容易导致刀具磨损过快。

因此,在选择刀具材料时,需要根据切削材料的硬度选择合适的刀具材料。

2.2 切削速度过高刀具在切削时会受到摩擦力和热量的影响,切削速度过高会导致刀具表面温度升高,进而引起刀具磨损。

因此,在使用刀具时,需要合理调整切削速度,避免刀具磨损过快。

2.3 切削条件不当切削条件的不当使用也会导致刀具磨损。

例如,切削液的选择不当、切削液的供应不足等因素都会导致刀具磨损加剧。

3. 刀具破损原因刀具的破损主要由以下几个因素引起:3.1 弯曲当刀具过度受力或发生碰撞时,可能会导致刀具弯曲或折断。

因此,在使用刀具时,需要注意避免过度受力或碰撞。

3.2 切削震荡切削震荡是刀具破损的常见原因之一。

切削震荡会导致切削力突然增大,进而引起刀具破损。

因此,在切削加工中,需要采取相应的措施来防止切削震荡的产生。

3.3 刀具磨损过快刀具磨损过快也会导致刀具破损。

当刀具磨损到一定程度时,其切削性能会显著下降,容易引起振动和切削力的不稳定,从而导致刀具破损。

因此,在使用刀具时,需要及时更换磨损的刀具。

4. 评估刀具的耐用度评估刀具的耐用度可以帮助我们选择合适的刀具和切削条件,以延长刀具的使用寿命。

以下是几种常用的评估方法:4.1 磨损量测量通过测量刀具的磨损量可以评估刀具的耐用度。

常用的方法包括测量刀具的切削宽度、刀尖高度等参数的变化。

4.2 刀具寿命测试进行刀具寿命测试可以评估刀具的耐用度。

常用的方法包括使用刀具进行一定数量的切削次数或切削长度,然后评估刀具的使用寿命。

4.3 切削力监测切削力的监测可以帮助评估刀具的耐久度。