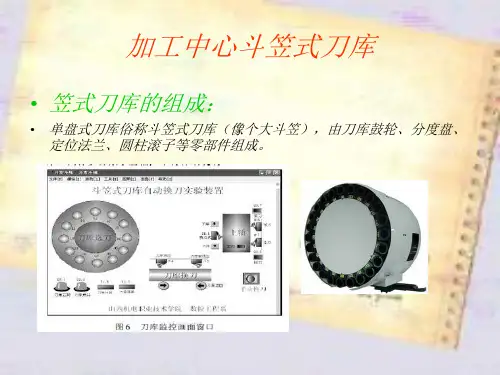

加工中心斗笠式刀库.ppt

- 格式:ppt

- 大小:941.50 KB

- 文档页数:24

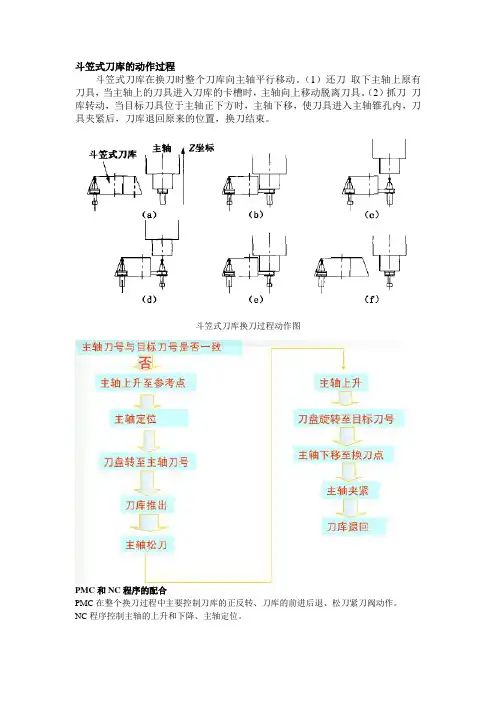

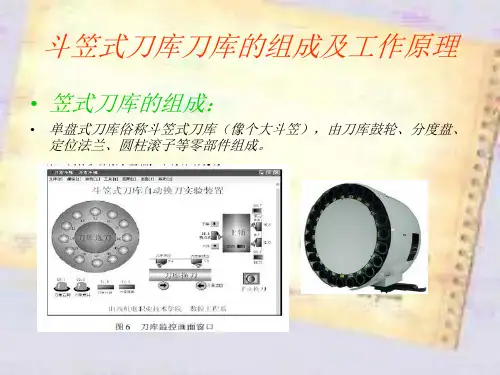

斗笠式刀库的动作过程斗笠式刀库在换刀时整个刀库向主轴平行移动。

(1)还刀取下主轴上原有刀具,当主轴上的刀具进入刀库的卡槽时,主轴向上移动脱离刀具。

(2)抓刀刀库转动,当目标刀具位于主轴正下方时,主轴下移,使刀具进入主轴锥孔内,刀具夹紧后,刀库退回原来的位置,换刀结束。

斗笠式刀库换刀过程动作图PMC和NC程序的配合PMC在整个换刀过程中主要控制刀库的正反转、刀库的前进后退、松刀紧刀阀动作。

NC程序控制主轴的上升和下降、主轴定位。

N19 M99:9001 (参数6071)N1 IF[#1000EQ1]GOTO19 (T CODE=SP TOOL) T代码等于主轴刀号,结束N2 #199=#4003 ( G90/G91 MODLE)N3 #198=#4006 (G20/21 MDOLE) 保留之前的模态信息N4 IF[#1002EQ1]GOTO7 ( SP TOOL=0) 主轴无刀,直接抓刀N5 G21G91G30P2Z0M19 回第2参考点,M19定向,准备还刀N6 GOTO8N7 G21G91G28Z0M19 回第1参考点,M19定向,准备抓刀N8 M50 刀库准备好(使能)N9 M52 刀库靠近主轴N10 M53 松刀吹气N11 G91G28Z0 回第一参考点N12 IF[#1001EQ1]GOTO15 (T CODE=0) 如果指令T0,则无需抓刀N13 M54 刀盘旋转G04X3.0N14 G91G30P2Z0 回第二参考点N15 M55 刀具卡紧N16 M56 刀盘远离主轴N17 M51 旋转结束N18 G#199G#198 恢复模态M代码含义M50刀库旋转使能M51刀库旋转结束M52刀库向右(靠近主轴)M53松刀,吹气M54刀盘旋转M55刀具夹紧M56刀盘向左(远离主轴)宏变量定义宏程序中,利用#1000-#2000宏变量对应PMC信号G54的相应位,可直接和PMC 进行联系,极大的方便了处理。

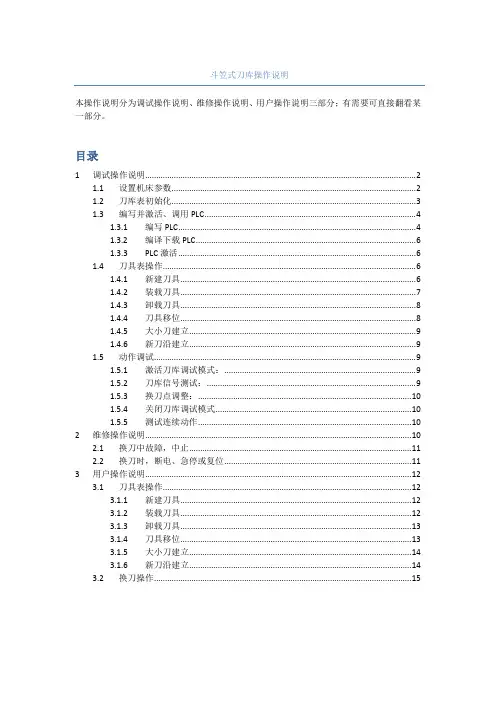

斗笠式刀库操作说明本操作说明分为调试操作说明、维修操作说明、用户操作说明三部分;有需要可直接翻看某一部分。

目录1 调试操作说明 (2)1.1 设置机床参数 (2)1.2 刀库表初始化 (3)1.3 编写并激活、调用PLC (4)1.3.1 编写PLC (4)1.3.2 编译下载PLC (6)1.3.3 PLC激活 (6)1.4 刀具表操作 (6)1.4.1 新建刀具 (6)1.4.2 装载刀具 (7)1.4.3 卸载刀具 (8)1.4.4 刀具移位 (8)1.4.5 大小刀建立 (9)1.4.6 新刀沿建立 (9)1.5 动作调试 (9)1.5.1 激活刀库调试模式: (9)1.5.2 刀库信号测试: (9)1.5.3 换刀点调整: (10)1.5.4 关闭刀库调试模式 (10)1.5.5 测试连续动作 (10)2 维修操作说明 (10)2.1 换刀中故障,中止 (11)2.2 换刀时,断电、急停或复位 (11)3 用户操作说明 (12)3.1 刀具表操作 (12)3.1.1 新建刀具 (12)3.1.2 装载刀具 (12)3.1.3 卸载刀具 (13)3.1.4 刀具移位 (13)3.1.5 大小刀建立 (14)3.1.6 新刀沿建立 (14)3.2 换刀操作 (15)1 调试操作说明1.1 设置机床参数 快捷操作按钮示意图:点击“菜单键”——“调试”——进入参数设置界面:按照下表设置参数,可使用右边栏“搜索”软按键在各区域直接查找参数编号,如: 在“通用机床数据”界面,点击“搜索”输入“14510”,即可直接搜索到对应参数菜单程序管理加工 程序 参数诊断注:使用刀具名称编程时(如T=“MILL8”),不要设置MD52270_bit7;1.2刀库表初始化参数设置完成后,即可“执行”样例包中“刀库调试”——“换刀子程序”中的“MAG_CONF.SPF”,初始化刀具表(可以在U盘中直接点击“执行”键外部执行;也可拷贝文件至“程序”界面下,执行)U盘中直接点击“执行”拷贝文件至“程序”界面下,执行点击“参数”可进入“刀具清单”界面,系统默认为20把刀位带机械手的刀库;刀具表刷新前(默认)状态刀具表刷新后1.3 编写并激活、调用PLC1.3.1 编写PLC在PLC 主程序OB1模块,网络17,斗笠式刀库子程序TM_DSK_CHANGE(SBR35)模块调用中,按照对应说明填写对应信号点,如下图所示:(详见《PLC 子程序说明》)详细信号说明如下: 示例中:刀盘带有零位信号,故REF_Type=1;数刀信号为低电平,Counter_Type=0;注:如刀盘无零位信号,REF_Type =0;则零位信号I1.5使用空位DB9063.DBX0.0填补;不允许空位不填;信号说明一览表注:MAG_Sure_K(刀具表确认按键)用于在换刀中断或手动更改刀具后,再次换刀前对刀具表与实际刀库是否一致的确认。

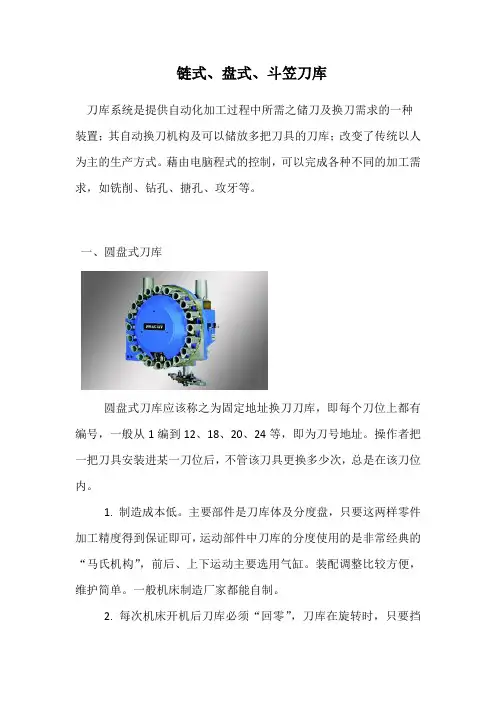

链式、盘式、斗笠刀库刀库系统是提供自动化加工过程中所需之储刀及换刀需求的一种装置;其自动换刀机构及可以储放多把刀具的刀库;改变了传统以人为主的生产方式。

藉由电脑程式的控制,可以完成各种不同的加工需求,如铣削、钻孔、搪孔、攻牙等。

一、圆盘式刀库圆盘式刀库应该称之为固定地址换刀刀库,即每个刀位上都有编号,一般从1编到12、18、20、24等,即为刀号地址。

操作者把一把刀具安装进某一刀位后,不管该刀具更换多少次,总是在该刀位内。

1. 制造成本低。

主要部件是刀库体及分度盘,只要这两样零件加工精度得到保证即可,运动部件中刀库的分度使用的是非常经典的“马氏机构”,前后、上下运动主要选用气缸。

装配调整比较方便,维护简单。

一般机床制造厂家都能自制。

2. 每次机床开机后刀库必须“回零”,刀库在旋转时,只要挡板靠近(距离为0.3mm左右)无触点开关,数控系统就默认为1号刀。

并以此为计数基准,“马氏机构”转过几次,当前就是几号刀。

只要机床不关机,当前刀号就被记忆。

刀具更换时,一般按最近距离旋转原则,刀号编号按逆时针方向,如果刀库数量是18,当前刀号位8,要换6号刀,按最近距离换刀原则,刀库是逆时针转。

如要换10号刀,刀库是顺时针转。

机床关机后刀具记忆清零。

3. 固定地址换刀刀库换刀时间比较长国内的机床一般要8秒以上(从一次切削到另一次切削)。

4. 圆盘式刀库的总刀具数量受限制,不宜过多,一般40#刀柄的不超过24把,50#的不超过20把,大型龙门机床也有把圆盘转变为链式结构,刀具数量多达60把。

)圆盘刀库。

如图7.1(b)-(g)所示,存刀量少则6把-8把,多则50把-60把,有多种形式。

图7.1(b)所示刀库,刀具径向布置,占有较大空间,一般置于机床立柱上端。

图7.1(c)所示刀库,刀具轴向布置,常置于主轴侧面,刀库轴心线可垂直放置,也可以水平放置,较多使用。

图7.1(d)所示刀库,刀具为伞状布置,多斜放于立柱上端。

斗笠式刀库位置的调整及参数的设定斗笠式刀库位置的调整及参数的设定主要进行刀夹与主轴换刀的重合(机械位置)1检查刀盘平面与X-Y平面的平行度,分别原x和y方向检。

平行度小与0.30nm/全宽。

如超过此数值则需调整刀库支架与刀库。

2将主轴箱上移到z向最高点后将分体刀柄的上体锥丙部分装人主轴孔内并拉紧,同时在刀盘的刀卡内装入分体刀柄得下体3手动将刀库移到换刀位置4手动使主轴定向5下移主轴箱分体刀柄的上体锥丙部与刀卡上分体刀柄得下体之间得间的间隙约2cm6用调整装置调整刀库在x和y向的位置,同时用分体刀柄得中间轴检验分体刀柄的上下两体的中心是否重合,上下两体中心重合则刀卡与主轴的换刀点重合调整完毕7z轴回参考点。

8下移主轴箱,使分体刀柄的上体锥丙部与刀卡上分体刀柄的下体之间的间隙为0.15-0.25nm 之间。

(用塞尺测量)9记录此位置的z轴座标值,并输入到第二机械参考点中(参数1421)10当此位置z轴坐标值小于356nm或370nm则调整参考点挡块的位置。

当此位置的z轴坐标值在365nm到370nm之间则调整参考点网格偏移参数内数值,此参数单位为0.001.FANRC 系统的参数号为1850.参考点位置的调整及检查过程按“参考点及行程挡块设定”项目内的步骤进行。

参考点调整完毕后重复工步8和工步9的操作内容,保证当z向坐标值为365时,分体刀柄的上体锥丙部与刀卡上分刀柄的下体之间的间隙为0.015-0.025nm之间(用塞尺测量)11检查刀卡在主轴抓,松刀过程中的变形量将刀柄放在刀卡上,使到库移出,使百分表触头与换到位相邻的刀卡下部接触,调整好指示器。

主轴定向后进入松刀状态,下移主轴箱到换刀位置,检查此时指示器读数变化不得大于+0.3nm,手动进行主轴抓刀若超差则应重新调整换刀点和位置或打刀距离12检查换刀过程的准确性,以手动方式进行操作,检查刀库移出,退回,刀盘转位,主轴定向,主轴抓,松刀及换刀点位置设定是否正确。

K1000M4_Cs_EXT斗笠刀库使用说明K1000M4_Cs_EXT斗笠刀库接口信号输入信号诊断表位号 7 6 5 4 3 2 1 0X0.7: 模拟主轴手动换档信号X0.5: X轴减速输入信号X0.4: 4轴分度头输入信号X0.3: 松拉刀开关信号X0.2: 复合功能:宏输入,4轴分度头输入信号X0.1: 复合功能:宏输入,4轴分度头输入信号X0.0: 复合功能:宏输入,4轴分度头输入信号位号 7 6 5 4 3 2 1 0X1.7: G31测量输入信号X1.6: 负向硬限位X1.5: Y轴减速输入信号X1.4: 正向硬限位X1.3: 宏输入X1.2: 主轴定位完成输入信号X1.1: 复合功能:宏输入,转台松开输入信号X1.0: 复合功能:宏输入,转台夹紧输入信号位号 7 6 5 4 3 2 1 0X2.7: 主轴报警信号输入X2.5: Z轴减速输入信号X2.4: 急停信号X2.3: 倍率开关输入信号X2.2: 倍率开关输入信号X2.1: 倍率开关输入信号X2.0: 倍率开关输入信号位号 7 6 5 4 3 2 1 0X3.7: 模拟主轴高档位反馈X3.6: 紧刀到位输入信号X3.5: 4轴减速输入信号X3.4:模拟主轴低档位反馈X3.3:ESP 急停X3.2: 暂停X3.1: 启动按钮X3.0: 程序开关位号 7 6 5 4 3 2 1 0X4.7: ESP 急停X4.6: 附加操作盒选择4轴X4.5: 附加操作盒选择Z轴X4.4: 附加操作盒选择Y轴X4.3: 附加操作盒选择X轴X4.2: 手轮脉冲当量X4.1: 手轮脉冲当量X4.0: 手轮脉冲当量位号 7 6 5 4 3 2 1 0X100.7: 模式切换输入信号X100.6: 松刀到位输入信号X100.5: 刀库拉回到位输入信号X100.4: 刀库伸出到位输入信号X100.3: 数刀输入信号X100.2: 刀库零位输入信号X100.1: 刀库手动反转输入信号X100.0: 刀库手动正转输入信号输出信号诊断表位号 7 6 5 4 3 2 1 0Y0.7: 主轴制动输出Y0.6: 报警输出Y0.5: 主轴停止Y0.4: 润滑油开Y0.3: 冷却液开输出Y0.2: 卡盘控制输出Y0.1: 主轴反转Y0.0: 主轴正转位号 7 6 5 4 3 2 1 0Y1.7: 加工完成Y1.6: 模拟主轴输出指示Y1.5: 手动/手轮/单步/回零方式指示信号Y1.4: 润滑油关脉冲输出Y1.3: 冷却液关脉冲输出Y1.2: M11脉冲输出Y1.1: 转台放松输出信号Y1.0: 转台夹紧输出信号位号 7 6 5 4 3 2 1 0Y2.7: 松刀输出信号Y2.6: 分度头气动放松输出Y2.5: 4轴驱动准备就绪输出Y2.4: 复合功能:主轴档位,宏输出Y2.3: 主轴定向输出Y2.2: 复合功能:主轴档位,宏输出Y2.1: 复合功能:主轴档位,宏输出,模拟主轴高档输出Y2.0: 复合功能:主轴档位,宏输出,模拟主轴低档输出位号 7 6 5 4 3 2 1 0Y100.4: 模式切换输出信号Y100.3: 刀库反转输出信号Y100.2: 刀库正转输出信号Y100.1: 刀库拉回输出信号Y100.0: 刀库伸出输出信号K1000M4_Cs_EXT斗笠刀库调试参数说明;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;PLC记忆型控制继电器信号定义;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;SKEY_K = K0.7 ;选择X3.0功能,1-程序开关MST_K = K0.6 ;禁止X3.1为循环启动开关,1-禁止,0-有效MSP_K = K0.5 ;禁止X3.2为暂停开关,1-禁止,0-有效MOT_K = K0.4 ;选择是否检查硬限位1:不检查MESP_K = K0.3 ;禁止急停功能,1-禁止,0-有效MESP3_K = K0.2 ;禁止X4.7为急停开关3,1-禁止,0-有效MESP2_K = K0.1 ;禁止X3.3为急停开关2,1-禁止,0-有效MESP1_K = K0.0 ;禁止X2.4为急停开关1,1-禁止,0-有效KEYI_K =K1.7 ;开机时程序开关状态1:为开0:为关ZDIL_K = K1.6 ;选择主轴制动时是否互锁进给轴TMANL_K = K1.5 ;T代码时手动换刀机能选择;1:有效,0:自动换刀SOLA_K = K1.4 ;松拉刀控制机能;1:有松拉刀控制机能,0:无松拉刀控制机能QJSL_K = K1.3 ;气动夹紧放松旋转分度头机能;1:有效,0:无效AGIN_K =K1.1 ;自动换档时,是否检查档位反馈信号;1:总是检查,0:出现新S时检查AGST_K =K1.0 ;自动换档时,是否需要手动参与;1:需要手工换档并且再次按下启动键MZRN4_K = K2.7 ;选择回零按键方向MZRNZ_K = K2.6 ;选择回零按键方向MZRNY_K = K2.5 ;选择回零按键方向MZRNX_K = K2.4 ;选择回零按键方向ZLOK_K = K2.3 ;选择回零按键自保持RH_AUTO_K = K2.1 ;选择自动润滑机能MNREM_K =K2.0 ;工件计数掉电保持功能1-保持0-不保持MPLS_K = K3.7 ;M代码脉冲输出SUOS_K = K3.6 ;选择宏输出功能1:S1-S8为宏输出,0:MNOUT_K =K3.5 ;选择工件计数到达输出机能TCKI_K =K4.7 ;选择刀位反馈信号检查MSTKY_K =K4.1 ;屏蔽面板按键,0:不屏蔽,1:屏蔽M19S_K =K4.0 ;主轴定向功能1:有效,0:无效MPWE_K =K5.6 ;参数开关屏蔽选择1;参数开关屏蔽0:不屏蔽参数开关TO_K =K5.5 ;选择是否有零位信号1:有零位信号0:无零位信号MT_CHK_K =K5.4 ;屏蔽到位一致检查1:屏蔽EHOF_K =K5.3 ;选择外部手轮时,面板手轮方式是否有效。

斗笠式刀库位置的调整及参数的设定主要进行刀夹与主轴换刀的重合(机械位置)1检查刀盘平面与X-Y平面的平行度,分别原x和y方向检。

平行度小与0.30nm/全宽。

如超过此数值则需调整刀库支架与刀库。

2将主轴箱上移到z向最高点后将分体刀柄的上体锥丙部分装人主轴孔内并拉紧,同时在刀盘的刀卡内装入分体刀柄得下体3手动将刀库移到换刀位置4手动使主轴定向5下移主轴箱分体刀柄的上体锥丙部与刀卡上分体刀柄得下体之间得间的间隙约2cm6用调整装置调整刀库在x和y向的位置,同时用分体刀柄得中间轴检验分体刀柄的上下两体的中心是否重合,上下两体中心重合则刀卡与主轴的换刀点重合调整完毕7z轴回参考点。

8下移主轴箱,使分体刀柄的上体锥丙部与刀卡上分体刀柄的下体之间的间隙为0.15-0.25nm 之间。

(用塞尺测量)9记录此位置的z轴座标值,并输入到第二机械参考点中(参数1421)10当此位置z轴坐标值小于356nm或370nm则调整参考点挡块的位置。

当此位置的z轴坐标值在365nm到370nm之间则调整参考点网格偏移参数内数值,此参数单位为0.001.FANRC 系统的参数号为1850.参考点位置的调整及检查过程按“参考点及行程挡块设定”项目内的步骤进行。

参考点调整完毕后重复工步8和工步9的操作内容,保证当z向坐标值为365时,分体刀柄的上体锥丙部与刀卡上分刀柄的下体之间的间隙为0.015-0.025nm之间(用塞尺测量)11检查刀卡在主轴抓,松刀过程中的变形量将刀柄放在刀卡上,使到库移出,使百分表触头与换到位相邻的刀卡下部接触,调整好指示器。

主轴定向后进入松刀状态,下移主轴箱到换刀位置,检查此时指示器读数变化不得大于+0.3nm,手动进行主轴抓刀若超差则应重新调整换刀点和位置或打刀距离12检查换刀过程的准确性,以手动方式进行操作,检查刀库移出,退回,刀盘转位,主轴定向,主轴抓,松刀及换刀点位置设定是否正确。

重复多次确认所有动作无误后用换刀程序进行多数换刀主轴定向角度调整及参数设定1.确认能够进行主轴定向(8135#4=0、主轴使用mzi传感器)2.将参数3117#1=1(1、2两项设置完毕后需要断电)3.手动旋转主轴使主轴定位块与刀杯定位块(或者机械手定位块)互相重合4.通过诊断参数445确认主轴位置数据5.将诊断参数445中的位置数据输入到参数4077中6.设定参数6071=6(使用M6调用O9001换刀宏程序)注意,在设定第二机械参考点之前要回参考点;在设定主轴定向角度之前需要运行一次主轴然后进行M19定向,看是否有位置数据常用换刀宏程序%O9001N1IF[#1000EQ1]GOTO19N2#199=#4003N3#198=#4006N4IF[#1002EQ1]GOTO7N5G21G91G30P2Z0M19N6GOTO8N7G21G91G28Z0M19N8M50N9M52N10M53N11G91G28Z0N12IF[#1001EQ1]GOTO15N13M54N14G91G30P2Z0N15M55N16M56N17M51N18G#199G#198N19M99%。

斗笠式刀库操作说明本操作说明分为调试操作说明、维修操作说明、用户操作说明三部分;有需要可直接翻看某一部分。

目录1 调试操作说明 (2)1.1 设置机床参数 (2)1.2 刀库表初始化 (3)1.3 编写并激活、调用PLC (4)1.3.1 编写PLC (4)1.3.2 编译下载PLC (6)1.3.3 PLC激活 (6)1.4 刀具表操作 (6)1.4.1 新建刀具 (6)1.4.2 装载刀具 (7)1.4.3 卸载刀具 (8)1.4.4 刀具移位 (8)1.4.5 大小刀建立 (9)1.4.6 新刀沿建立 (9)1.5 动作调试 (9)1.5.1 激活刀库调试模式: (9)1.5.2 刀库信号测试: (9)1.5.3 换刀点调整: (10)1.5.4 关闭刀库调试模式 (10)1.5.5 测试连续动作 (10)2 维修操作说明 (10)2.1 换刀中故障,中止 (11)2.2 换刀时,断电、急停或复位 (11)3 用户操作说明 (12)3.1 刀具表操作 (12)3.1.1 新建刀具 (12)3.1.2 装载刀具 (12)3.1.3 卸载刀具 (13)3.1.4 刀具移位 (13)3.1.5 大小刀建立 (14)3.1.6 新刀沿建立 (14)3.2 换刀操作 (15)1 调试操作说明1.1 设置机床参数 快捷操作按钮示意图:点击“菜单键”——“调试”——进入参数设置界面:按照下表设置参数,可使用右边栏“搜索”软按键在各区域直接查找参数编号,如: 在“通用机床数据”界面,点击“搜索”输入“14510”,即可直接搜索到对应参数菜单程序管理加工 程序 参数诊断注:使用刀具名称编程时(如T=“MILL8”),不要设置MD52270_bit7;1.2刀库表初始化参数设置完成后,即可“执行”样例包中“刀库调试”——“换刀子程序”中的“MAG_CONF.SPF”,初始化刀具表(可以在U盘中直接点击“执行”键外部执行;也可拷贝文件至“程序”界面下,执行)U盘中直接点击“执行”拷贝文件至“程序”界面下,执行点击“参数”可进入“刀具清单”界面,系统默认为20把刀位带机械手的刀库;刀具表刷新前(默认)状态刀具表刷新后1.3 编写并激活、调用PLC1.3.1 编写PLC在PLC 主程序OB1模块,网络17,斗笠式刀库子程序TM_DSK_CHANGE(SBR35)模块调用中,按照对应说明填写对应信号点,如下图所示:(详见《PLC 子程序说明》)详细信号说明如下: 示例中:刀盘带有零位信号,故REF_Type=1;数刀信号为低电平,Counter_Type=0;注:如刀盘无零位信号,REF_Type =0;则零位信号I1.5使用空位DB9063.DBX0.0填补;不允许空位不填;信号说明一览表注:MAG_Sure_K(刀具表确认按键)用于在换刀中断或手动更改刀具后,再次换刀前对刀具表与实际刀库是否一致的确认。