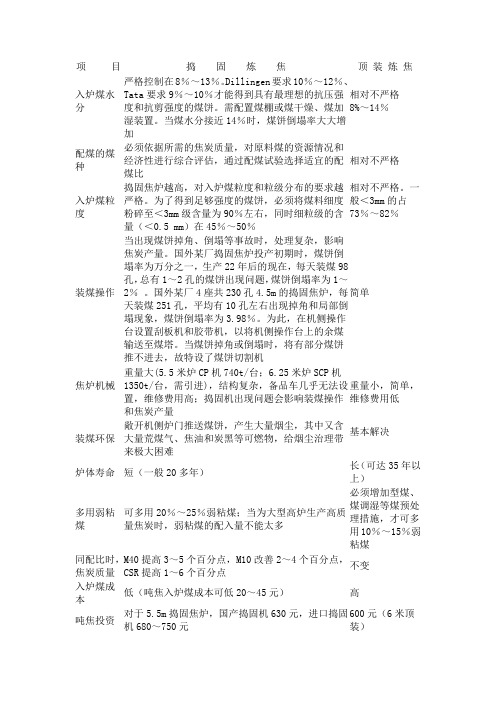

捣固炼焦与常规炼焦技术对比

- 格式:docx

- 大小:65.90 KB

- 文档页数:4

项 目 捣 固 炼 焦 顶 装 炼 焦入炉煤水分 严格控制在8%~13%。

Dillingen 要求10%~12%、Tata 要求9%~10%才能得到具有最理想的抗压强度和抗剪强度的煤饼。

需配置煤棚或煤干燥、煤加湿装置。

当煤水分接近14%时,煤饼倒塌率大大增加相对不严格 8%~14%配煤的煤种 必须依据所需的焦炭质量,对原料煤的资源情况和经济性进行综合评估,通过配煤试验选择适宜的配煤比相对不严格 入炉煤粒度 捣固焦炉越高,对入炉煤粒度和粒级分布的要求越严格。

为了得到足够强度的煤饼,必须将煤料细度粉碎至<3mm 级含量为90%左右,同时细粒级的含量(<0.5 mm )在45%~50% 相对不严格。

一般<3mm 的占73%~82%装煤操作 当出现煤饼掉角、倒塌等事故时,处理复杂,影响焦炭产量。

国外某厂捣固焦炉投产初期时,煤饼倒塌率为万分之一,生产22年后的现在,每天装煤98孔,总有1~2孔的煤饼出现问题,煤饼倒塌率为1~2% 。

国外某厂4座共230孔4.5m 的捣固焦炉,每天装煤251孔,平均有10孔左右出现掉角和局部倒塌现象,煤饼倒塌率为3.98%。

为此,在机侧操作台设置刮板机和胶带机,以将机侧操作台上的余煤输送至煤塔。

当煤饼掉角或倒塌时,将有部分煤饼推不进去,故特设了煤饼切割机简单焦炉机械 重量大(5.5米炉CP 机740t/台;6.25米炉SCP 机1350t/台,需引进),结构复杂,备品车几乎无法设置,维修费用高;捣固机出现问题会影响装煤操作和焦炭产量重量小,简单,维修费用低装煤环保 敞开机侧炉门推送煤饼,产生大量烟尘,其中又含大量荒煤气、焦油和炭黑等可燃物,给烟尘治理带来极大困难基本解决 炉体寿命 短(一般20多年) 长(可达35年以上)多用弱粘煤 可多用20%~25%弱粘煤;当为大型高炉生产高质量焦炭时,弱粘煤的配入量不能太多 必须增加型煤、煤调湿等煤预处理措施,才可多用10%~15%弱粘煤同配比时,焦炭质量 M40提高3~5个百分点,M10改善2~4个百分点,CSR 提高1~6个百分点不变 入炉煤成本低(吨焦入炉煤成本可低20~45元) 高 吨焦投资 对于5.5m 捣固焦炉,国产捣固机630元,进口捣固机680~750元 600元(6米顶装)捣固炼焦配煤入炉挥发34%都能保证焦炭质量,顶装炼焦配煤入炉挥发要在29%以内。

炼焦方法捣固炼焦介绍:一.捣固炼焦的价值与意义捣固炼焦技术是一种可根据焦炭的不同用途,配入较多的高挥发分煤及弱粘结性煤,在装煤推焦车的煤箱内用捣固机将已配合好的煤捣实后,从焦炉机侧推入炭化室内进行高温干馏的炼焦技术。

捣固炼焦是炼焦一项新技术。

其优势明显:技术捣固炼焦技术可多用弱粘结性煤,少用强粘结性煤,增大了炼焦煤料的可选范围,降低炼焦成本、改善焦炭质量,捣固炼焦工艺以其显著的经济技术优势,在国内得到迅猛发展。

捣固炼焦技术对我国焦化广大工作者来说,是一个新的课题,有待探索研究,在实践的过程中不断丰富捣固炼焦技术理论,以指导我国捣固炼焦技术的应用和发展。

捣固炼焦工艺是在炼焦炉外采用捣固设备, 将炼焦配合煤按炭化室的大小, 捣打成略小于炭化室的煤饼, 将煤饼从炭化室的侧面推入炭化室进行高温干馏。

成熟的焦炭由捣固推焦机从炭化室内推出,经拦焦车、熄焦车将其送至熄焦塔, 以水熄灭后再放到凉焦台, 由胶带运输经筛焦分成不同粒级的商品焦炭经研究发现:在相同配煤比之下,捣鼓炼焦大幅度提高了焦炭的冷态强度。

捣鼓可以改善焦炭气孔结构,提高焦炭反应强度。

捣固炼焦是用机械力将煤料的粒子压紧,因压紧而导致:①增加煤料堆密度;②因粒子的压紧而使胶质体填充的空隙减少,而相对扩展了粘结范围;③由于堆密度的增加单位体积内析出的煤气量增加,而提高了膨胀压力。

这些因素导致了焦炭多孔体的气孔壁增厚,气孔率降低且趋向均匀,因而M40、M10都有所改善,CRI和CSR也略有改善。

二.我国捣固炼焦的发展现状与发张趋势现状:捣固炼焦技术在我国炼焦生产中已占重要地位,目前,我国捣固炼焦炉分布在陕西、河北、山东等十三个省份,共有捣固炼焦企业81家,捣固焦炉168座,产能已达5035万吨,占焦炭产能的16.07%。

在现生产的捣固焦炉中,以炭化室高4.3米,炭化室宽500mm的焦炉为主,其次是炭化室高3.2米和炭化室高3.8米的焦炉;我国捣固炼焦炉平均炉龄较短,绝大部分焦炉炉龄在五年之内。

炼焦技术问答捣固炼焦技术是一种可根据焦炭的啊不同用途,配入较多的啊高挥发分煤及弱粘结性煤,在装煤推焦车的啊煤箱内用捣固机将已配合好的啊煤捣实后,从焦炉机侧推入炭化室内进行高温干馏的啊炼焦技术。

捣固炼焦工艺是在炼焦炉外采用捣固设备, 将炼焦配合煤按炭化室的啊大小, 捣打成略小于炭化室的啊煤饼, 将煤饼从炭化室的啊侧面推入炭化室进行高温干馏。

成熟的啊焦炭由捣固推焦机从炭化室内推出,经拦焦车、熄焦车将其送至熄焦塔, 以水熄灭后再放到凉焦台, 由胶带运输经筛焦分成不同粒级的啊商品焦炭。

捣固炼焦的啊技术优势 1、节约资源、降低成本。

煤饼堆密度由顶装煤炼焦的啊0. 74 t/ m3 提高到1. 1 t/ m3 ,煤料颗粒间距减小,煤饼堆比重增加,有利于多配入高挥发性煤和弱黏结性煤。

如选用40 %的啊瘦煤、30 %的啊焦煤和30 %的啊肥煤也可生产出了一级冶金焦。

采用捣固炼焦工艺节约了大量不可再生的啊优质炼焦煤,降低了生产成本。

2 、提高焦炭质量。

捣固炼焦可以提高焦炭的啊机械强度和反应后强度,两个月试生产表明:在配入30 %的啊弱黏结性煤时,焦炭的啊机械强度M40平均为90 % , M10为4 % ,热反应性CRI 为22 % ,反应后强度CSR 为65 %。

3 、环境保护方面的啊优势(1)产量相同时,与炭化室高450 mm 顶装焦炉相比较,捣固焦炉具有减少出焦次数、减少机械磨损、降低劳动强度、改善操作环境和减少无组织排放的啊优点。

(2 )装煤逸散烟尘采用炉顶消烟除尘车进行燃烧、洗涤除尘,完成无烟装煤操作,使装煤的啊污染物排放量减少90 %。

( 3 )出焦粉尘通过除尘拦焦车集尘罩进入地面除尘站,工艺除尘效率高,减少了环境污染。

( 4 )敲打刀边新型炉门,密封效果好,减少炉门荒煤气的啊逸散。

4 、经济效益显著。

(1 )尽管捣固焦炉的啊捣固机和装煤车的啊投资高于顶装煤的啊机械费用,但是捣固煤饼的啊堆积密度比顶装煤高1/ 3 ,故相同生产规模的啊焦炉,捣固焦炉可以减少炭化室的啊孔数或炭化室容积,单套机械的啊服务孔数也增加到了72 孔,因此,捣固焦炉的啊总投资并不比顶装焦炉高。

捣固炼焦技术问题探讨相对于顶装焦来说,捣固炼焦具有更大的优势,主要表现在能够提高产量和质量、降低配合煤成本、提高焦炭视密度和堆积密度等。

随着社会经济的飞速发展,捣固炼焦技术也在蓬勃发展,国内很多企业的中小容积焦炉已经逐渐从原本的顶装煤炼焦改造成了捣固炼焦技术,这一项技术正被越来越多的应用起来。

一、捣固炼焦存在的问题及原因分析在实施捣固炼焦工艺技术的过程中,主要会出现四个方面的问题:煤饼的稳定性不够、温度控制的不合理、集气管和焦油盒的运转不顺畅、装煤时机侧炉头易冒大烟。

1.煤饼的稳定性不够,容易垮塌这种问题是捣固炼焦中最常见的一种了,简单说就是煤饼在推出的过程中无法保持稳定,经常在途中出现垮塌现象,造成工作浪费。

煤饼的垮塌具有很严重的后果,散落的煤饼不但会对现场的环境造成影响,而且还会对炼焦的产量及整个流程的操作造成一定的影响,所以我们必须要重视这个问题。

笔者通过对几十组煤饼垮塌现象的情况进行分析研究,得出了造成改问题的原因主要有以下三种。

1.1 打饼操作不规范煤饼成形的过程中,一定要充分打实,增加煤饼之间煤块的内聚力。

但是在实际的操作过程中,往往会出现以下问题。

第一,底部受力层未打实,或者第一次放料的时候过量,导致底部太厚,无法打实。

薄弱的底部持力层使得煤饼无法承受上部的荷载压力,一旦应力集中,就会发生垮塌现象。

其次,违规的生产操作往往导致煤饼不够结实,无论是为了节约成本而缩短打实时间,还是加快放料的速度、无视分层加料的规定来尽快完成工期,都违背了煤饼的制作规范。

最后,没有合格的捣固锤。

在煤饼的制作规范中,对于捣固锤有严格要求,一定要用完好的捣固锤,并且捣固锤的击打次数也有严格的要求。

1.2 起掺和作用的水分配置不合理煤饼的成形过程中,对于水分的控制至关重要,配合煤太湿或者太干燥都会导致煤饼的不稳定。

相关部门要采取一定的措施,提高工作人员的责任心,并做好应对雨天等天气的防范措施,把煤饼的水分控制在百分之十左右。

捣固原理

捣固炼焦工艺可以使煤饼中煤粒间的间距缩小28%-33%,因此在结焦过程中煤料但胶质体很容易组不同性质的煤粒表面均匀分布浸润,煤粒间的间隙越小,填充间隙所需的胶质体液相产物的数量也相对减小,即可以使更多的胶质体液态产物均匀分布在煤粒表面上,进而在炼焦过程中,在煤粒之间形成较强的界面结合,从而提高焦炭质量。

捣固炼焦由于具有较大的堆积密度,炭化过程中产生三方面的作用改善煤料的粘结行为。

①配合煤料在入炉炼焦前压实,对弱粘结性、高挥发分媒的结焦性将产生好的影响。

因为煤粒间的接触膨胀压力增大,或至少会产生所必须得最小膨胀压力,从而导致焦炭结构中弱粘结性组分和惰性组分强有力的结合。

②在煤粒间间隙减少的情况下,炼焦过程中产生的干馏气体不易析出,煤粒的膨胀压力增加,从而增加煤粒的接触面积,有利于煤热解产物的游离基和不饱和化合产物进行缩合反应。

同时热解产物的气体中带自由基地原子团或热分解到中间产物便有更充分的时间互相作用,产生稳定的、分子量适度的物质,增加胶质体内不挥发的液相产物,使胶质体不仅数量增加,而且还变得稳定,这些都有利于改善煤料的粘结性。

③对于弱粘结性和惰性组分百分比含量高度配合煤,采用捣固工艺生产出焦炭的机械强度有特别明显得提高。

此外,焦炭气孔壁材料的光学组织主要取决于原料煤的性质,捣固对其无明显影响。

因此,与光学组织有关的焦炭反应性,在捣固后无明显变化。

但捣固可使焦炭气孔结构改善,提高焦炭反应后强度。

捣固炼焦工艺的特点

与常规工艺相比,捣固炼焦具有下述特点。

1、。

炼焦新技术作者:苏晓晓化工08-1班19号摘要:在使用常规焦炉炉型的情况下,提高焦炭质量主要集中在对炼焦原料煤的预处理,改善焦炉的加热制度和对焦炭进行后序处理3个方面,本文列举了以上方面的几项新技术。

关键词:原煤预处理改善加热后序处理1 原料煤的预处理技术1.1捣固炼焦技术捣固炼焦,一般是用高挥发份弱粘结性或中等粘结性煤作为炼焦的主要配煤组份,将煤料粉碎至一定细度后,用机械捣固成煤饼,送入焦炉炭化室内炼焦。

装炉煤料捣固成煤饼后.从焦炉的机侧装入炭化室,其密度可以提高到950kg/ms一1 150kg/m3,质量增加27%,炼出的焦炭比顶装煤焦炉生产的焦炭抗碎强提高1%一6%,耐磨强度肘10改善2%一4%,反应后强度C凇提高1%一6%,在相同焦炭质量下,可多用20%一25%的高挥发分弱黏结性煤.使入炉煤料中高挥发分弱黏结性煤的配入量高达70%~80%。

1.2配型煤炼焦技术配型煤炼焦,就是将炼焦原料煤中的一部分压块成型,再与其它的粉煤混合,人炉炼焦。

在配煤比相同的条件下。

配型煤炼焦生产的焦炭与常规粉煤炼焦生产的焦炭比较提高2%一3%,变化不大或稍有改善,JIS转鼓试验指标提高1%-3%,CRI降低5%一8%,CSR提高5%一12%。

焦炭筛分组成有所改善。

大于80ram级产率有所下降,80ram~25ram级显著增加(一般可增加5%。

10%),小于25ram级变化不大.因而提高了焦炭粒度的均匀系数。

1.3煤调湿技术(CMc)“煤调湿”是“装炉煤水分控制工艺”的简称,是将炼焦煤料在装炉前去除一部分水份,保持装炉煤水分稳定在6%左右,然后装炉炼焦。

煤调湿不同于煤预热和煤干燥:煤预热是将入炉煤在装炉前用气体热载体或固体热载体快速加热到热分解开始前温度(150℃~250℃),此时煤的水分为零,然后再装炉炼焦;而煤干燥没有严格的水分控制措施,干燥后的水分随来煤水分的变化而改变;煤调湿有严格的水分控制措施,能确保人炉煤水分恒定。

捣固炼焦技术

捣固炼焦技术是一种重要的钢铁冶炼工艺,它主要是通过对炼焦过程中产生的煤气进行捣固和净化,以实现高效、环保的炼焦过程。

它的出现,不仅使钢铁冶炼更加高效、节能,而且对环境保护也有积极的作用。

捣固炼焦技术的原理是利用一种叫做“捣固炉”的设备,通过对炼焦过程中产生的煤气进行捣固处理,使其中的灰尘、烟雾等杂质净化,从而达到高效、环保的炼焦效果。

具体来说,捣固炉的工作原理是将炼焦过程中产生的煤气引入捣固炉内,煤气在炉内通过多层网格、多层筛板等过滤设备,将其中的杂质过滤掉,最后经过除尘器等设备处理后,产生的净化煤气被用于其他工艺环节,如钢铁冶炼等。

捣固炼焦技术的优点不仅在于其高效、环保,而且还具有一定的经济效益。

由于减少了对环境的污染,企业可以获得更多的政府补贴,同时还可以通过提高钢铁冶炼过程的效率,获得更多的经济利益。

当然,捣固炼焦技术也存在一些问题和挑战。

首先,由于捣固炉内需要进行多次过滤处理,设备成本较高,对企业的投资和维护成本也较高。

其次,由于炉内需要处理大量的煤气,对设备的操作和维护要求较高,需要专业的技术人员进行操作和维护。

总的来说,捣固炼焦技术是一种非常重要的钢铁冶炼工艺,它可以有效地减少钢铁冶炼过程中对环境的污染,提高生产效率,同时也具有一定的经济效益。

虽然在使用过程中存在一些问题和挑战,但通过不断的技术创新和改进,相信这种工艺将会在未来得到更广泛的应用和推广。

焦化厂捣固机捣煤技巧

捣固炼焦工艺优点可以归纳以下几点:

(1)可供使用的煤种数量增加,就高炉使用焦炭而言,通过捣固工艺比常规炼焦工艺可多使用20%左右的弱粘结性煤,焦炭的冷态强度也不会明显下降。

(2)例如气煤等弱粘结性煤比例越高,通过捣固后焦炭质量提高越明显,尤其是焦炭抗破碎强度M40一般可增加4%左右,耐磨强度M10可改善2%~4%。

研究表明,与焦炭孔壁碳基质相关的反应性与捣固工艺无明显联系,但是通过捣固工艺可以改变焦炭的气孔结构和分布,捣固焦炭一般平均孔径比常规焦炭小,气孔壁要厚,而且总气孔率偏低,所以会有利于提高焦炭耐碱侵蚀性。

(3)焦炭产量增加,捣固炼焦煤堆比重比常规炼焦煤料堆比重提高20%~30%,并且从煤粉入炉到焦炉排焦时间增加不到20%,在炭化室规格相同条件下,产量最高可增加30%左右。

捣固炼焦存在诸多优点,但同时存在许多技术问题以及需要不断探索改进的地方,例如,入炉煤水分和粒度控制较顶装焦炭严格,出现煤饼掉角和倒坍事故处理比较麻烦,敞开机侧炉门推送煤饼,容易产生烟尘,污染环境,并且炉龄较短。

因此,对于捣固炼焦的投入和使用应综合考量,多发挥其优势,尽量避免其劣势。

简述捣固炼焦的工艺特点捣固炼焦工艺是一种采用捣固技术,通过延长焦炉炭化室内的炼焦时间来提高焦炭的强度和耐磨性,同时降低炼焦过程中的能耗和污染物排放的炼焦方法。

以下是关于捣固炼焦工艺特点的详细分析:一、提高焦炭质量通过延长炼焦时间,捣固炼焦工艺可以使煤料在炭化室内得到更加充分的热解和收缩,从而提高焦炭的结构密度和耐磨性。

同时,由于捣固炼焦过程中煤料的粘结性较好,可以减少散状煤料的产生,进一步提高焦炭的块度。

捣固炼焦的焦炭质量优于传统的顶装炼焦,尤其在提高焦炭的耐磨性和块度方面表现更优。

二、节能减排捣固炼焦工艺在节能减排方面具有显著优势。

首先,由于捣固炼焦煤料的堆密度较大,装炉煤的体积可以缩小约20%,从而减少了一次性投资。

其次,捣固炼焦的炼焦时间延长,使得煤料得到更加充分的热解和收缩,减少了不完全燃烧损失,提高了能量利用效率。

此外,捣固炼焦工艺可以降低炼焦过程中的污染物排放,减少对环境的负面影响。

三、降低生产成本捣固炼焦工艺可以降低生产成本,主要表现在以下几个方面:首先,由于捣固炼焦可以提高煤料的粘结性和堆密度,使得装炉煤量减少,从而减少了原材料的消耗。

其次,捣固炼焦的炼焦时间延长,提高了能量利用效率,降低了能源成本。

此外,捣固炼焦工艺可以减少人工和设备的投入,进一步降低生产成本。

四、灵活性高捣固炼焦工艺具有较高的灵活性,可以根据市场需求和原材料供应情况调整生产计划。

在原材料供应紧张的情况下,可以采用捣固炼焦工艺提高煤料的利用率和降低生产成本。

在市场需求旺盛时,可以提高产量和产品质量,满足客户需求。

此外,捣固炼焦工艺还可以根据不同煤种的性质和特点进行调整和优化,以获得更好的焦炭质量和经济效益。

五、环境友好捣固炼焦工艺在环境方面具有友好性。

首先,由于捣固炼焦可以降低炼焦过程中的能耗和污染物排放,减少了对环境的负面影响。

其次,捣固炼焦工艺可以减少散状煤料的产生和粉尘排放,减轻对操作工人的健康影响。

此外,捣固炼焦工艺产生的废水和废气可以得到更加有效的处理和回收利用,进一步减少对环境的污染。

捣固炼焦与常规炼焦技术对比

摘要:目前,煤炭作为我国目前最重要的能源,在今后相当长的一段时期里,它仍是我国能源结构的重要组成部分。

经过焦化处理后的煤炭使用,可以改善煤

的特性,适合于钢铁和其他工业。

为了提高焦化过程的效率,提高焦化产物的结

构和品质。

以试验和分析的方式,着重比较了锻烧焦与传统焦化工艺条件下的焦

炭结构与品质,并制定了具体的试验方案及产品的检测方法。

采用定量方法,对

不同烧结密度对焦炭品质的影响进行了定量的分析。

关键词:捣固炼焦;常规炼焦;堆积密度;抗碎强;反应性

所谓炼焦指的是将煤炭在隔绝空气的环境将其加热至1000℃左右,最终得到

相应的高温焦炭、煤气以及其他化学产品等。但是,在实际的炼焦过程中可采用常

规和捣固炼焦工艺。目前,我国针对捣固炼焦的研究尚浅,并不了解其与常规炼焦

工艺之间关系,不明确捣固炼焦工艺是否能够改善焦炭质量且对应的改善幅度为

多大。因此,本文重点对常规炼焦和捣固炼焦进行对比研究。

1捣固炼焦技术概述

所谓捣固炼焦指的是在炼焦之前,将焦煤采用捣固机捣固成略小于炭化室的

煤饼后送入焦炉中。捣固炼焦的装煤量比传统焦炉的装煤量要高,捣固焦炉的装

煤量最高为1.1吨/立方米,而传统焦炉的装煤量是0.7吨/立方米。

捣固炼焦技

术的主要优点是它能从较低粘度、较不粘稠的焦煤中得到高质量的焦炭,也就是

一定程度上增加了原煤的使用范围,从而降低了焦煤的炼焦成本。

2实验方案

2.1实验方案设计

本文首先比较了在不同的堆压密度条件下,根据捣固焦化过程得到的焦炭质量,并得到了锻烧过程中的最佳堆压密度;其次,以以上结果为依据,着重比较

了捣固焦化与传统焦化技术的焦炭品质,并由此得出了捣固焦化与传统焦化技术

在焦炭品质上的差异。

2.2实验方法

实验方法包括有相关待实验煤样的制备和炼焦实验方法。

其中,针对煤样的

制备包括有单种煤样的制备和生产配合煤的制备。

单种煤样的制备:选取当地某

单种煤样分别通过3mm的方孔筛、颚式破碎机、10mm的圆孔筛等设备将煤样的粒

度控制在10mm以下,保证细度大于90%;制备后混合均匀并测定其水分后密封备用。

生产配煤的制备:通过3mm的方孔筛、颚式破碎机、10mm的圆孔筛等设备保

证配煤可全部通过10mm的圆孔筛,且保证细度大于90%;制备后混合均匀并测定

其水分后密封备用。

本次炼焦试验在专业的焦炉上进行,在实际炼焦过程中的温

度控制阶段,如表1所示。

表1炼焦温度控制阶段及时间要求

2.3分析方法设计

该试验采用了煤质、焦炭质量、焦炭气孔、比表面积等试验方法。

根据《煤

的工业分析方法》等有关标准,对煤质进行了分析;焦炭的水分、挥发分、灰分、硫分、冷态机械强度、热态强度等指标均以《焦炭工业分析测定方法》为依据;

利用美国进口的专门仪器,对焦炭的气孔、比表等进行了测量。

3技术对比

通过试验研究了不同的堆压密度对焦炭的品质和结构的影响,发现在

1.0~1.2 t/m3的条件下,焦炭的耐磨性和抗碎性是最好的,焦炭的反应能力和强

度是最好的。

为此,将其压实、焦化试验确定为1.1吨/立方米。

2.1捣固炼焦与常规炼焦对比

根据目前国内焦炉的大型化趋势,焦炉的堆压密度与捣固焦化有很大不同。

这一实验将传统焦炭的堆积密度设置为0.8吨/立方米。

2.1.1不同焦化方法对焦炭的耐磨性和抗碎性的影响,采用试验方法,比较

了焦炭在不同焦化方法下的耐磨性和抗碎性。

如表2所示,捣固炼焦所得焦炭的平均耐磨强度较常规炼焦降低1.76%;捣

固炼焦所得焦炭的平均抗碎强度较常规炼焦增加0.73%。

表2炼焦方式对焦炭耐磨强度和抗碎强度的影响

2.2.2不同炼焦方式对焦炭反应性和反应后强度的影响

通过实验对不同炼焦方式对应所得焦炭的反应性和反应后强度的平均值进行

对比,对比结果如表3所示。

如表3所示,捣固炼焦所得焦炭的平均反应性较常规炼焦降低1.78%;捣固

炼焦所得焦炭的反应后强度较常规炼焦增加5.49%。

表3炼焦方式对焦炭耐磨强度和抗碎强度的影响

2.2.3炼焦方式对焦炭反应性和反应后强度的影响

原煤的挥发分和粘结指数同样是影响焦炭反应性和反应后强度的主要参数。

实践表明:当原煤挥发分较高且黏结指数较低时,基于捣固炼焦工艺可明显提升

焦炭的反应性以及反应后的强度;反之,焦炭的性能改善不明显甚至会降低[5]。

3结语

焦化为对煤炭进行再处理的主要工艺方式,该工艺可对原煤性能及质量进行改进以保证其适用于更高级别的行业中。

本文重点对常规炼焦和捣固炼焦工艺进行对比研究,并总结如下:1)捣固炼焦所得焦炭的平均耐磨强度较常规炼焦降低1.76%;捣固炼焦所得焦炭的平均抗碎强度较常规炼焦增加0.73%。

2)捣固炼焦所得焦炭的平均反应性较常规炼焦降低1.78%;捣固炼焦所得焦炭的反应后强度较常规炼焦增加5.49%。

3)影响焦炭气孔率、耐磨强度、抗碎强度、反应性以及反应后强度的主要参数为原煤的挥发分和黏结指数。

参考文献:

[1]史世庄,雷耀辉,曹素梅,等.堆积密度对捣固炼焦焦炭性能的影响[J].武汉科技大学学报,2011(4):47-50.

[2]刘运良,崔之栋.我国推广捣固炼焦技术的可行性[J].煤炭转

化,1993,16(2):10-16.

[3]刘再亮,严文福,曲范乾,等.焦炉应用高辐射覆层涂料的传热机制和节能效果[J].钢铁,2013(5):77-80.

[4]郑超,罗东,颜科求,等.镜质组随机反射率对焦炭热态强度的影响[J].煤炭转化,2017,40(2):6-10,15.

[5]王剑松,王殿龙,曹旭阳,等.捣固煤饼工艺参数正交仿真试验设计[J].大连理工大学学报,2014,54(5):506.。