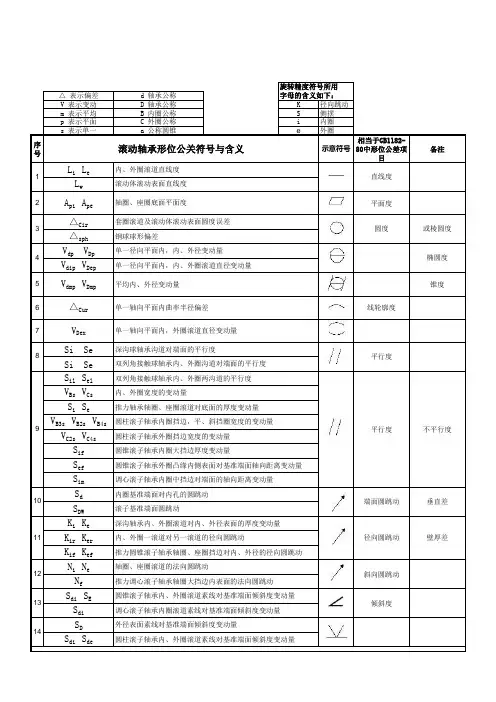

轴承检查项目及符号

- 格式:xls

- 大小:436.00 KB

- 文档页数:5

轴承测试项目

轴承测试项目通常包括以下内容:

1. 外观检测:检查轴承外观是否有损伤或锈蚀,检查保持架及其它部件是否有缺损情况。

2. 游隙测量:游隙是轴承运转过程中的重要参数,直接影响轴承的旋转精度和使用寿命。

3. 振动与噪声测试:测试轴承在不同工作条件下的振动水平和噪声等级,评估轴承工作状态是否正常。

4. 润滑性能测试:检测轴承的润滑状况,包括润滑剂的泄漏情况和润滑剂的种类和黏度是否符合要求。

5. 温升测试:测试轴承在工作过程中表面温度是否符合规定,评估轴承的热负荷情况。

6. 转速测试:检测轴承在不同转速下的工作状态,评估轴承的旋转精度和稳定性。

7. 耐腐蚀测试:测试轴承在腐蚀性环境下的工作性能,评估轴承的耐腐蚀能力。

8. 抗冲击测试:检测轴承在受到冲击时的性能,评估轴承的抗冲击能力。

9. 可靠性测试:通过长时间连续运转测试轴承的可靠性和寿命。

这些测试项目旨在确保轴承的质量和性能符合要求,从而保证机械设备的高效稳定运行。

符号

平行差:VB2 s内圈挡边平行差VC2 s外圈挡边平行差

Sim 内圈中挡边平行差

沟摆:Si 球轴承内沟摆Se 球轴承外沟摆

Kir 2 、3、7类内滚道跳动Ker 2、7类外滚道跳动

锥度:Vdmp (内径锥度)VDmp(外径锥度)

Demp- Demp′2类外滚道锥度dimp- dimp′2类内滚道锥度椭圆:VDeP 外滚道椭圆度VEp 7类单列外滚道椭圆度

Vdip 内滚道椭圆度

三角:ΔCir 内滚道棱面度

壁厚:Ke 外滚道壁厚差Ki 内滚道壁厚差Kd内径壁厚差

垂直差:Sd 内径垂直差SE 7类外滚道垂直差

Sdi 内滚道垂直差SDe外滚道垂直差

相互差:dimp1- dimp2 2类内滚道相互差 Demp1- Demp2 2类外滚道相互差

位置:Δais/10mm 内滚道位置

直线性:Li 内滚道直线性Le 外滚道直线性

曲率R: Re 外滚道曲率Ri内滚道曲率

角度:Δ2α外滚道角度Δ2β内滚道角度Δd1mp- Δdmp内孔锥度

粗糙度:Ra:。

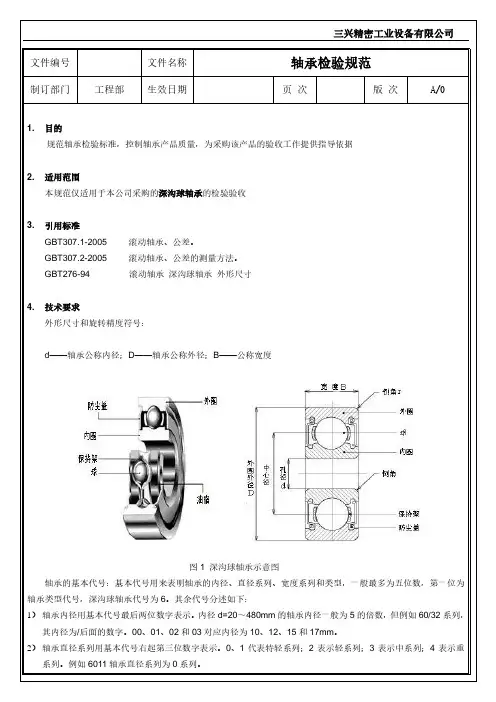

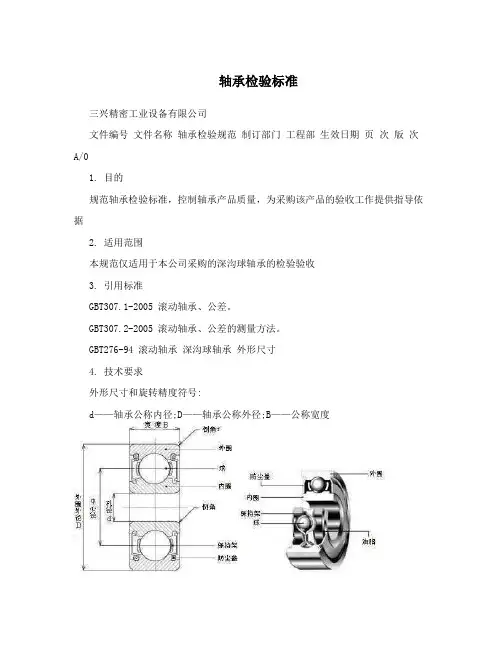

三兴精密工业设备有限公司文件编号文件名称轴承检验规范制订部门工程部生效日期页次版次A/01. 目的规范轴承检验标准,控制轴承产品质量,为采购该产品的验收工作提供指导依据2. 适用范围本规范仅适用于本公司采购的深沟球轴承的检验验收3. 引用标准GBT307.1-2005 滚动轴承、公差。

GBT307.2-2005 滚动轴承、公差的测量方法。

GBT276-94 滚动轴承深沟球轴承外形尺寸4. 技术要求外形尺寸和旋转精度符号:d——轴承公称内径;D——轴承公称外径;B——公称宽度图1 深沟球轴承示意图轴承的基本代号:基本代号用来表明轴承的内径、直径系列、宽度系列和类型,一般最多为五位数,第一位为轴承类型代号,深沟球轴承代号为6。

其余代号分述如下:1)轴承内径用基本代号最后两位数字表示。

内径d=20~480mm的轴承内径一般为5的倍数,但例如60/32系列,其内径为/后面的数字。

00、01、02和03对应内径为10、12、15和17mm。

2)轴承直径系列用基本代号右起第三位数字表示。

0、1代表特轻系列;2表示轻系列;3表示中系列;4表示重系列。

例如6011轴承直径系列为0系列。

制订部门工程部生效日期页次版次A/0 3)轴承宽度系列用基本代号右起第四位数字表示。

有0~6七种,表示宽度尺寸依次变宽。

在后置代号中:2Z代表两面带防尘盖,2RS代表两面带密封圈(接触式)2RZ代表两面带密封圈(非接触式)非接触是指密封件与其相对运动的零件不接触,且有适当间隙的密封。

这种形式的密封,在工作中几乎不产生摩擦热,没有磨损,特别适用于高速和高温场合。

接触式摩擦较大,适用于中、低转速的工作条件深沟球轴承外形尺寸(mm)外形尺寸(mm)轴承型号d D B10 19 5 6800 22 6 6900 26 8 6000 30 9 6200 35 11 630012 21 5 6801 24 6 6901 28 7 16001 28 8 6001 32 10 6201 37 12 630115 24 5 6802 28 7 6902 32 8 16002 32 9 6002 35 11 6202 42 13 6302制订部门工程部生效日期页次版次A/017 26 5 6803 30 7 6903 35 8 16003 35 10 6003 40 12 6203 47 14 630320 32 7 6804 37 9 6904 42 8 16004 42 12 6004 47 14 6204 52 15 630422 44 12 60/22 50 14 62/22 56 16 63/2225 37 7 6805 42 9 6905 47 8 16005 47 12 6005 52 15 6205 62 17 630528 52 12 60/28 58 16 62/28 68 18 63/2830 42 7 6806 47 9 6906 55 9 16006 55 13 6006 62 16 6206制订部门工程部生效日期页次版次A/072 19 630632 58 13 60/32 65 17 62/32 75 20 63/3235 47 7 6807 55 10 6907 62 9 16007 62 14 6007 72 17 6207 80 21 630740 52 7 6808 62 12 6908 68 9 16008 68 15 6008 80 18 6208 90 23 63084558 7 6809 68 12 6909 75 10 16009 75 16 6009 85 19 6209 100 25 63095.检验项目和检验方法5.1 包装及外观检验5.1.1 检查质量合格证、外包装上标识、精度等级与包装内产品是否相符,包装上有高温轴承标识的产品,应验证厂家出厂检测报告上使用的油脂及耐热温度。

1. 用项目符号表示形位公差中只能用于中心要素的项目有,只能用于轮廓要素的项目有,既能用于中心要素又能用于轮廓要素的项目有一∥⊥∠。

2. 直线度公差带的形状有两平行直线、两平行平面、圆柱体几种形状,具有这几种公差带形状的位置公差项目有一∥⊥∠。

3. 最大实体状态是实际尺寸在给定的长度上处处位于极限尺寸之内,并具有材料量为最多时的状态。

在此状态下的尺寸称为最大实体尺寸。

尺寸为最大实体尺寸的边界称为最大实体边界。

4. 包容要求主要适用于需保证配合性质的要求的场合;最大实体要求主要适用于仅需保证零件的可装配性时的场合;最小实体要求主要适用于需保证零件的强度和壁厚时的场合。

5. 几何公差特征项目的选择应根据1.零件的几何特征;2. 零件的使用要求;3. 检测的方便性等方面的因素,经综合分析后确定。

2. 国标规定有基孔制和基轴制两种配合制度,一般应优先选用基孔制,以减少定尺寸刀具和量具的规格、数量,降低生产成本。

5.1 试述光滑极限量规的作用和分类。

量规是一种无刻度定值专用量具,用它来检验工件时,只能判断工件是否在允许的极限尺寸范围内,而不能测量出工件的实际尺寸。

量规按其用途不同分为工作量规、验收量规和校对量规三种。

5.2 量规的通规和止规按工件的什么尺寸制造?分别控制工件的什么尺寸?量规的通规按MMS制造,用于控制工件的体外作用尺寸,止规按LMS制造,用于控制工件的实际尺寸。

!!!塞规是测量作用尺寸,卡规是测量实际尺寸。

4.表面粗糙度评定参数Ra和Rz的含义是什么?轮廓的算术平均偏差Ra:在一个取样长度内纵坐标值Z(x)绝对值的算术平均值,轮廓的最大高度Rz:在一个取样长度内,最大轮廓峰高Zp和最大轮廓谷深Zv之和。

4.3 表面粗糙度的图样标注中,什么情况注出评定参数的上限值、下限值?什么情况要注出最大值、最小值?上限值和下限值与最大值和最小值如何标注?当允许在表面粗糙度参数的所有实测值中,超过规定值的个数少于总数的16%时,应在图样上标注表面粗糙度参数的上限值或下限值,称“16%规则”。

轴承的振动检查和温度检查一、引言轴承是机械设备中常见的关键部件,其正常运行对于设备的可靠性和寿命有着重要影响。

轴承的振动和温度是判断轴承健康状况的重要指标。

本文将详细介绍轴承的振动检查和温度检查的标准格式和相关内容。

二、轴承振动检查轴承振动检查是通过测量轴承振动的幅值和频率来评估轴承的运行状态。

以下是轴承振动检查的标准格式和详细内容:1. 测量设备使用合适的振动测量仪器,如加速度计或振动传感器,确保测量的准确性和可靠性。

2. 测量位置选择合适的测量位置,通常在轴承的两端或中心位置进行测量。

确保测量点与轴承的接触良好,避免测量误差。

3. 测量参数测量振动的主要参数包括振动幅值、频率和相位。

振动幅值表示轴承振动的大小,频率表示振动的周期,相位表示振动的相对位置。

4. 测量方法将振动传感器安装在测量位置,并连接到振动测量仪器。

启动设备,记录振动信号的幅值、频率和相位。

根据测量结果判断轴承的运行状态。

5. 振动标准根据设备的类型和工作条件,制定相应的振动标准。

通常使用ISO 10816-3标准来评估轴承的振动水平,判断轴承是否正常运行。

6. 结果分析根据测量结果和振动标准,对轴承的振动水平进行评估和分析。

如果振动幅值超过标准范围,说明轴承可能存在故障或异常,需要进行进一步的检修或更换。

三、轴承温度检查轴承温度是轴承运行状态的重要指标,过高的温度可能导致轴承损坏和设备故障。

以下是轴承温度检查的标准格式和详细内容:1. 测量设备使用合适的温度测量仪器,如红外测温仪或接触式温度计,确保测量的准确性和可靠性。

2. 测量位置选择合适的测量位置,通常在轴承的外环或内环表面进行测量。

确保测量点与轴承的接触良好,避免测量误差。

3. 测量方法将温度测量仪器对准测量位置,进行温度测量。

确保测量时间足够长,以获取稳定的温度数值。

4. 温度标准根据设备的类型和工作条件,制定相应的温度标准。

通常轴承的运行温度应在其额定温度范围内,超过额定温度范围可能导致轴承损坏。

轴承成品检查的内容对滚动轴承成品进行检查的目的在于保证产品质量符合国家标准要求。

成品检查的主要依据有三项,① 滚动轴承国家标准。

这是轴承成品检查的最主要依据② 部标准③ 轴承工业统一企业标准。

这是轴承行业在为了贯彻国家标准、部标准、专业标准的前提下所制定的工厂标准。

现将国家标准所规定的主要检查项目的作用简述于后⒈尺寸精度轴承的内径和外径是与主机的轴和外壳配合的,其尺寸公差关系到与主要配合的状况。

如,主机要求为过盈配合时,如轴承的内径实际偏差超过上限,或外径实际偏差超过下限,就可能使配合变成间隙配合而改变主机的性能;如轴承的内径实际偏差超过下限,或外径实际偏差超过上限,则可能使配合的过盈量过大,不但造成用户装配的困难,而且会使内圈胀大,外圈收缩,从而减小了轴承的工作游隙,使主机的工作性能和轴承的使用寿命都受到影响,这种影响对超轻、特轻系列的轴承尤为显著。

轴承的宽度(高度)或装配倒角超差时,也会影响轴承与主机的配合。

⒉旋转精度轴承的旋转精度是轴承的主要质量指标之一。

用于工作母机主轴的精密轴承,冷轧钢带的轧机轧辊轴承、各种精密测量仪器和高速运转的轴承等,对旋转精度都有很高的要求。

⒊游隙滚动轴承的游隙可分为径向和轴向两种:有些类型的轴承,在通常状况下,只要求径向游隙,如:深沟球轴承、调心球轴承、圆柱滚子轴承、滚针轴承和调心滚子轴承等。

由于用途不同,选用的游隙也不同如高温作业的设备,多选用大游隙的轴承而对于要求旋转精度高的工作母机,所用轴承的游隙则应尽可能小,在有些情况下甚至采用预过盈。

对于一般用途和一般润滑条件的主机,则可以使用基本组游隙的轴承。

轴承游隙过大或过小,都直接影响部件的旋转精度以及轴承的使用寿命。

由此可见,游隙检查是轴承成品检查的一个重要项目。

⒋旋转灵活性和振动噪声在理想条件下绝大部分类型的轴承,套圈和滚动体之间的相对运动是产生滚动摩擦的,因此在转动中,应该是轻快而没有阻滞现象。

滚动轴承振动噪声的来源主要有以下几种:一种是由轴承的结构形式、原始游隙、保持架形状和滚动体数量等固有因素引起的;另一种是因轴承零件制造时所产生的种种缺陷(如套圈和滚动体工作表面波纹度、几何形状偏差或残磁等),使轴承运转时产生的冲击所引起的。

轴承质量鉴定标准与方法主要包括以下几个方面:

1. 外观检查:检查轴承表面是否有明显的划痕、氧化、锈蚀等缺陷,以及是否有变形、变色等问题。

2. 尺寸测量:测量轴承的外径、内径、宽度等尺寸,与标准尺寸进行比对,判断是否符合要求。

3. 转动灵活度检查:手动转动轴承,观察是否转动灵活,是否有卡滞、异响等现象。

4. 噪音检测:使用专业的噪音检测仪器,对轴承进行噪音测试,判断是否存在异常噪音。

5. 润滑状态检查:检查轴承的润滑状态,包括润滑油的清洁度、黏度等指标,以及是否存在润滑不良的情况。

6. 轴承负荷能力测试:通过加载一定的负荷,测试轴承的承载能力,判断是否符合设计要求。

7. 寿命测试:通过模拟实际使用条件,对轴承进行寿命测试,判断其使用寿命是否符合要求。

轴承质量鉴定标准与方法可以根据不同的轴承类型和应用领域进行具体的调整和细化,以确保轴承的质量符合要求。

△ 表示偏差 d 轴承公称V 表示变动 D 轴承公称K 径向跳动m 表示平均 B 内圈公称S 侧摆p 表示平面 C 外圈公称i 内圈s 表示单一a 公称圆锥e 外圈序号示意符号相当于GB1182-80中形位公差项目备注L i L e L w 2A pi A pe 平面度△Cir △sph V dp V Dp V dip V Dep 5V dmp V Dmp 锥度6△Cur 线轮廓度7V Dex Si Se Si Se S il S el V Bs V Cs S i S e V B3s V B2s V B4sV C2s V C4sS if S ef S im S d S DW K i K e K ir K er K if K ef N i N e N f S di S E S di S D S di S de旋转精度符号所用字母的含义如下:或棱圆度椭圆度双列角接触球轴承内、外圈沟道对端面的平行度双列角接触球轴承内、外圈两沟道的平行度内、外圈宽度的变动量推力轴承轴圈、座圈滚道对底面的厚度变动量圆锥滚子轴承内、外圈滚道素线对基准端面倾斜度变动量调心滚子轴承内圈滚道素线对基准端面倾斜度变动量外径表面素线对基准端面倾斜度变动量圆柱滚子轴承内、外圈滚道素线对基准端面倾斜度变动量滚子基准端面圆跳动深沟轴承内、外圈滚道对内、外径表面的厚度变动量内、外圈一滚道对另一滚道的径向圆跳动推力圆锥滚子轴承轴圈、座圈挡边对内、外径的径向圆跳动轴圈、座圈滚道的法向圆跳动推力调心滚子轴承轴圈大挡边内表面的法向圆跳动垂直差不平行度壁厚差滚动轴承形位公关符号与含义内、外圈滚道直线度滚动体滚动表面直线度轴圈、座圈底面平面度套圈滚道及滚动体滚动表面圆度误差内圈基准端面对内孔的圆跳动钢球球形偏差单一径向平面内,内、外径变动量131410端面圆跳动单一径向平面内,内、外圈滚道直径变动量91112圆锥滚子轴承内圈大挡边厚度变动量圆锥滚子轴承外圈凸缘内侧表面对基准端面轴向距离变动量调心滚子轴承内圈中挡边对端面的轴向距离变动量单一轴向平面内,外圈滚道直径变动量直线度圆度平行度平行度圆柱滚子轴承内圈挡边,平、斜挡圈宽度的变动量圆柱滚子轴承外圈挡边宽度的变动量深沟球轴承沟道对端面的平行度径向圆跳动斜向圆跳动倾斜度1348平均内、外径变动量单一轴向平面内曲率半径偏差。

轴承质检报告

报告编号:CB-2021-001

检测单位:xxx质量检测中心

被检单位:xxx轴承有限公司

检测日期:2021年6月1日-2021年6月5日检测项目:

1.外观检查

2.质量检测

结果分析:

1.外观检查

轴承表面平整,无裂纹、划痕、磨损等缺陷。

2.质量检测

2.1 声学测试:轴承在测试过程中无明显异常响声。

2.2 超声波探伤:经探伤发现此轴承无内部缺陷,符合要求。

2.3 振动测试:轴承在测试过程中振动值稳定,没有超过规定标准值。

结论:

经过本次检测,被检测的轴承质量符合行业标准和相关法律法规,可以投入生产和使用。

备注:

以上数据仅为被检测轴承在本次检测中的表现,不保证其在未来生产和使用过程中会有更改。

被检单位有权要求在符合法律法规的情况下重新检测。

轴承检验标准三兴精密工业设备有限公司文件编号文件名称轴承检验规范制订部门工程部生效日期页次版次A/01. 目的规范轴承检验标准,控制轴承产品质量,为采购该产品的验收工作提供指导依据2. 适用范围本规范仅适用于本公司采购的深沟球轴承的检验验收3. 引用标准GBT307.1-2005 滚动轴承、公差。

GBT307.2-2005 滚动轴承、公差的测量方法。

GBT276-94 滚动轴承深沟球轴承外形尺寸4. 技术要求外形尺寸和旋转精度符号:d——轴承公称内径;D——轴承公称外径;B——公称宽度图1 深沟球轴承示意图轴承的基本代号:基本代号用来表明轴承的内径、直径系列、宽度系列和类型,一般最多为五位数,第一位为轴承类型代号,深沟球轴承代号为6。

其余代号分述如下:1) 轴承内径用基本代号最后两位数字表示。

内径d=20,480mm的轴承内径一般为5的倍数,但例如60/32系列,其内径为/后面的数字。

00、01、02和03对应内径为10、12、15和17mm。

2) 轴承直径系列用基本代号右起第三位数字表示。

0、1代表特轻系列;2表示轻系列;3表示中系列;4表示重系列。

例如6011轴承直径系列为0系列。

三兴精密工业设备有限公司文件编号文件名称轴承检验规范制订部门工程部生效日期页次版次 A/03) 轴承宽度系列用基本代号右起第四位数字表示。

有0~6七种,表示宽度尺寸依次变宽。

在后置代号中: 2Z代表两面带防尘盖,2RS代表两面带密封圈(接触式)2RZ代表两面带密封圈(非接触式)非接触是指密封件与其相对运动的零件不接触,且有适当间隙的密封。

这种形式的密封,在工作中几乎不产生摩擦热,没有磨损,特别适用于高速和高温场合。

接触式摩擦较大,适用于中、低转速的工作条件深沟球轴承外形尺寸 (mm)外形尺寸(mm)轴承型号d D B19 5 680022 6 690010 26 8 600030 9 620035 11 630021 5 680124 6 690128 7 160011228 8 600132 10 620137 12 630124 5 680228 7 690232 8 160021532 9 600235 11 620242 13 6302三兴精密工业设备有限公司文件编号文件名称轴承检验规范制订部门工程部生效日期页次版次 A/0 26 5 680330 7 690335 8 16003 1735 10 600340 12 620347 14 630332 7 680437 9 690442 8 16004 2042 12 600447 14 620452 15 630444 12 60/22 22 50 14 62/22 56 16 63/2237 7 680542 9 690547 8 16005 2547 12 600552 15 620562 17 630552 12 60/28 28 58 16 62/28 68 18 63/2842 7 680647 9 6906 30 55 9 1600655 13 600662 16 6206三兴精密工业设备有限公司文件编号文件名称轴承检验规范制订部门工程部生效日期页次版次 A/0 72 19 630658 13 60/3232 65 17 62/3275 20 63/3247 7 680755 10 690762 9 16007 3562 14 600772 17 620780 21 630752 7 680862 12 690868 9 16008 4068 15 600880 18 620890 23 630858 7 680968 12 690975 10 16009 4575 16 600985 19 6209100 25 63095. 检验项目和检验方法5.1 包装及外观检验5.1.1 检查质量合格证、外包装上标识、精度等级与包装内产品是否相符,包装上有高温轴承标识的产品,应验证厂家出厂检测报告上使用的油脂及耐热温度。

Z1/Z2/Z3系列深沟球轴承区分轴承振动是指轴承零件随时间而变化的弹性变形及除轴承功能所必需的运动以外的其它一切偏离理论位置的运动,它分为振动加速度(dB)和振动速度(u m/s)。

振动加速度分Z、Z1、Z2、和Z3三级考核,其中Z级为基本级,Z1、Z2、和Z3依次表示轴承振动水平由低到高,具体要求见表7。

由于振动速度测量更能体现轴承的加工水平和体现轴承的内在质量,因而最为通用。

轴承B、C、D、E、G等级与P2、P3、P4、P5、P6、P0等级有振动加速度级极值等级:分为Z1\Z2\Z3\Z4 有振动速度级极值等级:分为V1\V2\V3\V4 以上两种俗称平时所说的噪音等级此外还有工作温度等级,分为S0\S1\S2\S3\S4 最后一个应该就是你想知道的轴承等级,学名:公差等级分为P0\P6\P6X\P5\P4\P2\SP\UP 其中P6X适用于圆锥滚子轴承。

SP\UP使用于精密机床主轴轴承。

如此一来常用的实际就是P0\P6\P5\P4\P2。

老代号表示为G\E\D\C\B。

(等级排序由低到高)一般轴承等级很少有生产参加能达到P2级的,所以其实P4级就可以算是最高等级了NSK轴承型号前置代号与后置代号全解(前缀与后缀)NSK轴承型号后缀全解NSK轴承型号由基本代号,前置代号和后置代号构成,基本代号表示轴承的系列(包括类型)内径尺寸和接触角;前置代号表示特定轴承;后置代号是轴承的结构形状,尺寸,材料,密封,保持架,公差,游隙,热处理,润滑,技术要求等有改变时,在轴承基本代号后添加的补充代号。

NSK轴承型号前置代号F——凸缘外圈的深沟球轴承(适用于d小于10毫米),例:F605。

HR——高负载圆锥滚子轴承,例:HR30207J。

MF——特定尺寸的凸缘外圈深沟球轴承(d小于10毫米),例:MF52。

轴承的振动检查和温度检查一、引言轴承是机械设备中常见的关键部件之一,其工作状态的良好与否对设备的运行稳定性和寿命有着重要影响。

为了确保轴承的正常运行,需要进行振动检查和温度检查。

本文将详细介绍轴承振动检查和温度检查的标准格式及操作步骤。

二、轴承振动检查的标准格式轴承振动检查是通过测量轴承的振动水平来评估其工作状态。

以下是轴承振动检查的标准格式:1. 检查项目:- 轴承型号和规格- 检查位置- 检查设备2. 检查仪器:- 振动测量仪- 加速度传感器3. 检查方法:- 安装加速度传感器在轴承上- 运行设备并记录振动数据- 分析振动数据,包括振动幅值、频率等指标- 比较振动数据与标准值,判断轴承的工作状态4. 检查结果:- 轴承振动水平(单位:mm/s)- 振动频率(单位:Hz)- 振动幅值(单位:mm)- 振动数据与标准值的比较结果- 轴承工作状态的评估5. 结论:- 正常:振动水平低于标准值,轴承工作良好- 异常:振动水平高于标准值,轴承可能存在故障三、轴承温度检查的标准格式轴承温度检查是通过测量轴承的温度来评估其工作状态。

以下是轴承温度检查的标准格式:1. 检查项目:- 轴承型号和规格- 检查位置- 检查设备2. 检查仪器:- 温度计3. 检查方法:- 将温度计接触轴承外圈表面- 运行设备并记录轴承温度- 持续记录轴承温度直至稳定- 比较轴承温度与标准值,判断轴承的工作状态4. 检查结果:- 轴承温度(单位:摄氏度)- 温度数据与标准值的比较结果- 轴承工作状态的评估5. 结论:- 正常:轴承温度低于标准值,轴承工作良好- 异常:轴承温度高于标准值,轴承可能存在故障四、操作注意事项1. 在进行振动检查和温度检查前,确保设备处于停止状态,并采取相应的安全措施。

2. 使用合适的仪器和传感器进行测量,并确保其准确性和稳定性。

3. 根据设备的使用情况和工作环境,确定适当的标准值。

4. 进行检查时,注意观察异常情况,如异常噪音、异味等,及时记录并报告。

符号和参数

V dmp—平均内径变动量

V dsp—单一平面内径变动量dmp—单一平面平均内径偏差ds—单一内径偏差

V BS—内圈宽度变动量

BS—内圈单一宽度偏差

K ea—成套轴承外圈径向跳动

K ia—成套轴承内圈径向跳动

S d—内圈端面对内孔的垂直度S D—外圈外表面对端面的垂直度

D ws—球单一直径

D wm—球平均直径

V DWS—球直径变动量

S ph—球形误差

D wmL—球批平均直径

DwmL —球批平均直径偏差

V DWL—球批直径变动量/

滚子规值批直径变动量S —球规值/ 滚子规值

S—批球规值偏差V Dmp—平均外径变动量

V Dsp—单一平面外径变动量Dmp —单一平面平均外径偏差

Ds —单一外径偏差

V CS—外圈宽度变动量

CS—外圈单一宽度偏差

S ea—成套轴承外圈轴向跳动

S ia—成套轴承内圈轴向跳动

Ts—成套轴承实际宽度偏差Gr—径向游隙

r s—单一倒角尺寸

V Dwmp—滚子平均直径变动量

V Dwp—单一平面滚子直径变动量V LWL—滚子规值批长度变动量Dwmp —单一平面滚子平均直径偏差Dws —滚子单一直径偏差

Lws—滚子单一长度偏差

S DW—滚子端面对外表面的跳动

C ir—圆度误差

d1mp —基本圆锥孔在理论大端的单一平面平均内径偏差(d1mp-dmp)内孔两端平均直径偏差之差。

尺寸椭圆锥度垂直差宽度平行差尺寸

△dmp △Dmp V dp

V Dp

V dmp

V Dmp

S d

S D

ΔBs

ΔCs

V Bs

V Cs

△dimp

△Demp

椭圆锥度尺寸偏差侧摆沟摆沟道轮廓度椭圆Vdp Vdmp△dmp Sd VBs Si△Cur Vip VDp VDmp△Dmp SD VCs Se△Cur Vep 椭圆锥度尺寸偏差侧摆双沟偏心圆度Vdp Vdmp△dmp Sd VBs Kir△Cir VDp VDmp△Dmp SD VCs Ker VDex△Cir

挡边

椭圆锥度尺寸偏差平行差平行差锥度Vdp Vdmp△dmp Sd VBs VB2s Ki Sdi VDp VDmp△Dmp SD VCs VC2s Ke Sde

挡边

椭圆锥度尺寸偏差平行差平行差锥度Vdp Vdmp△dmp Sd VBs VB2s Ki Sdi VDp VDmp△Dmp SD VCs VC2s Ke Sde 滚道

球面内、外径端面

圆柱内、外径端面

内、外滚道

角接触内、外径端面

端面内、外滚道

深沟球内、外径

Kir

挡边

椭圆锥度尺寸偏差平行差平行差

锥度Vdp Vdmp △dmp Sd VBs VB2s Ki

Sdi VDp

VDmp △Dmp SD VCs VC2s

Ke

Sde

球面

内、外径端面滚道

椭圆

锥度

沟摆

角度

壁厚差

尺寸

Vdip VDep

Vdimp VDemp

Si Se

△2α

Ki Ke

Kir

dimp1-dimp2

沟宽

△d2mp △D2mp

圆度径跳侧摆△Cir Ki Kia Sia △Cir

Ke

Kea

Sea

成套径跳Ki Kia Ke

Kea

圆度直线度椭圆

△Cir Li Vdip Kir △Cir Le

Vdep

Ker

圆度Kir VDex

Ker

滚道

滚道滚道

成套

滚道

圆度

Kir

VDex Ker。